0 引言

随着油田的不断开发,采出液含水率逐渐升高,原油开采成本日益增加[1-3]。为了解决油田中后期出现的诸多矛盾,提出了井下油水分离及同井回注技术,该技术于2015年被确定为中石油颠覆性技术之一。

同井注采工艺的核心内容之一是实现井下油水分离。由于井下空间狭窄,常规的旋流分离器均为切向入口形式,径向尺寸较大,无法适用于井下狭窄空间。赵立新等[4]提出了一种轴入式螺旋入口结构,通过螺旋流道增压使混合液由轴向进入旋流器内,且仍能保证旋流器具有较好的分离性能。该轴向入口结构旋流器因具有径向尺寸小,分离精度高等优点,被应用在同井注采工艺内实现井下油水分离。但目前针对这种轴向入口式结构旋流器磨蚀方面的研究相对较少。实际上,采出液携砂是在同井注采工艺实际应用中无法避免的问题。一方面含砂条件会对旋流器分离性能产生影响[5],另一方面,会加速旋流器壁面的磨损速率,从而缩短旋流器使用寿命[6]。研究这种轴入式油水分离旋流器在含砂条件下壁面磨损情况,对井下油水分离器的工程应用及同井注采的推广等具有实际意义。

关于旋流器磨损问题的相关文献较多,如袁惠新等[7]针对固液旋流器的单切向入口及双切向入口2种不同入口形式对壁面磨损影响进行研究,得出双入口形式对旋流器顶板及环形空间磨损率较小,却会加大底流口附近的壁面磨损程度。袁惠新等[8]针对重分散相颗粒对固液分离旋流器壁面磨损开展数值模拟研究,得出该结构受磨损最严重部位在底流口位置等结论。赵立新等[9]基于DPM模型,对双锥旋流器内壁磨蚀情况进行模拟分析,得出该结构形式旋流器在切向入口、大锥段与旋流腔交界处、大锥段与小锥段交界等位置磨损程度最为严重。魏耀东等[10]、D.SILVAP等[11]研究了旋风分离器内介质转速与壁面磨损率之间的关系,得出随着入口速度的增加,旋流器壁面磨损率也随之增大。周大伟等[12]提出了一种环缝内衬固液分离器,并对其磨损情况进行数值模拟分析,结果表明环缝内衬可以降低旋流器的受磨损程度。但目前未见关于轴向入口的井下油水分离器壁面磨损情况研究的相关报道。

笔者运用欧拉-拉格朗日方法,针对同井注采工艺中采出液含砂对轴入式井下油水分离器壁面磨损情况开展试验及模拟研究,对旋流器螺旋通道位置的磨损情况进行分析,以期为轴入式井下油水分离器的现场应用提供参考。

1 计算模型 1.1 磨损计算方程磨损速率,即壁面计算单元面积内单位时间和面积颗粒对壁面磨损掉的材质的质量,其计算方法用沉积函数式(1)[13-14]来计算。

|

(1) |

式中:Np为固相颗粒数目;mp为固相颗粒的质量流率;C(dp)为固相颗粒直径函数;α为固相颗粒对壁面的冲击角度;f(α)固相侵入角的函数;v表示颗粒相对于旋流器壁面的速度;b(v)为相对速度函数;Aface表示固相颗粒在壁面上的投影面积。

通过在整个壁面上对Rerosion进行积分,即可计算出总的质量损失,也可以用Rerosion除以壁面材料的密度得出壁面厚度损失率,根据现场实际应用的井下油水分离器,通过壁面厚度的损失率可以直接计算出其有效运行时间,以及通过对磨损率的计算完成旋流器高磨损率部位的壁面厚度优化设计,从而延长旋流器的使用寿命。

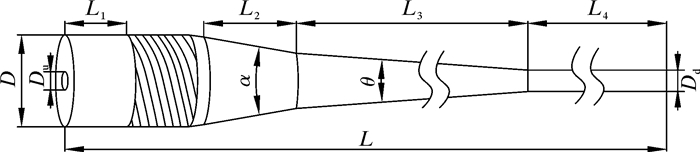

1.2 物理模型及网格划分试验及数值模拟采用的轴入式井下油水分离器模型结构如图 1所示。图中,D=60 mm,Du=12 mm,L1=30 mm,L2=50 mm,α=20°,L3=535 mm,θ=5°,Dd=14,L4=500 mm,L=1 165mm。

|

| 图 1 轴入式井下油水分离器结构图 Fig.1 Structural schematic of shaft-type downhole oil-water separator |

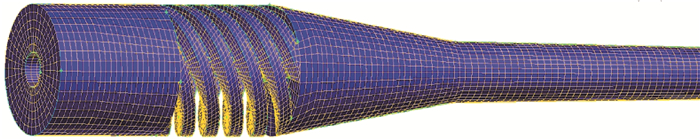

利用Gambit软件建立几何模型并完成网格划分,为保障更高的计算精度,结构整体采用六面体网格划分。进行网格独立性检验,对网格数分别为93 670、165 200、284 880、356 260和436 758的结构进行数值模拟分析,最终得出当网格数增加到为284 880时,井下油水分离器分离效率基本不随网格数的增加而发生变化,因此最终选用网格数为284 880的模型进行数值模拟分析。网格划分情况如图 2所示。

|

| 图 2 网格划分示意图 Fig.2 Meshing diagram |

1.3 边界条件

流体(油水)相边界条件采用速度入口(Velocity inlet),入口水力直径取值5 mm。颗粒相入口处射流源选取面源,颗粒入射速度与流体相同,密度为2 700 kg/m3。溢流口和底流口的液体相出口设置为自由出口(Outflow),溢流口设置为逃逸(Escape),底流口设置捕获(Trap)。壁面粗糙度设置为0,流体相采用标准壁面函数,且设置为无滑移壁面边界,颗粒与壁面的碰撞恢复系数采用Grant和Tabakoff提出的碰撞恢复系数方程。

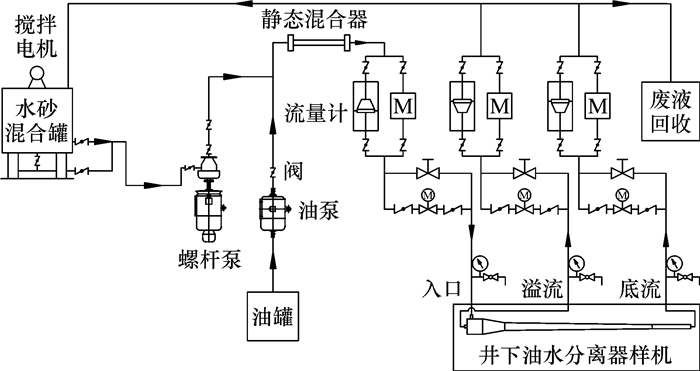

2 可靠性验证及结果分析 2.1 模拟可靠性验证为了对数值模拟结果可靠性进行验证,针对轴入式井下油水分离器样机开展室内试验,并调整油相含量及分流比与数值模拟参数相同,统计在不同入口速度条件下,溢流口处的油相质量分数及底流口压力降的分布情况。与相对应的模拟结果进行对比,以此来验证模拟结果的准确性。试验工艺如图 3所示。

|

| 图 3 室内试验工艺 Fig.3 Indoor test process |

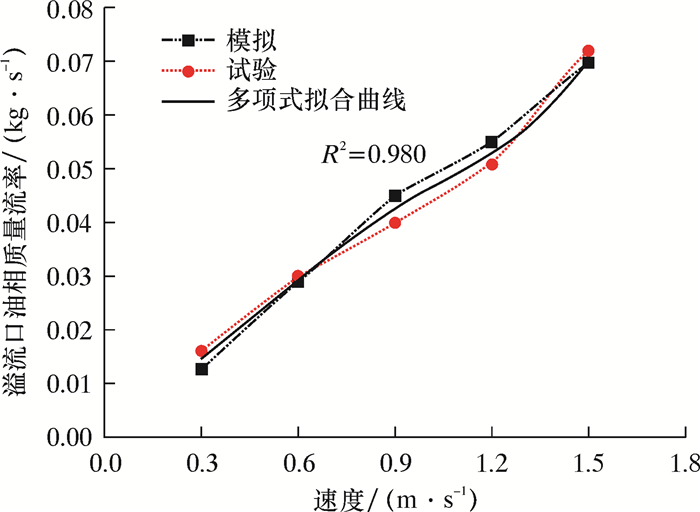

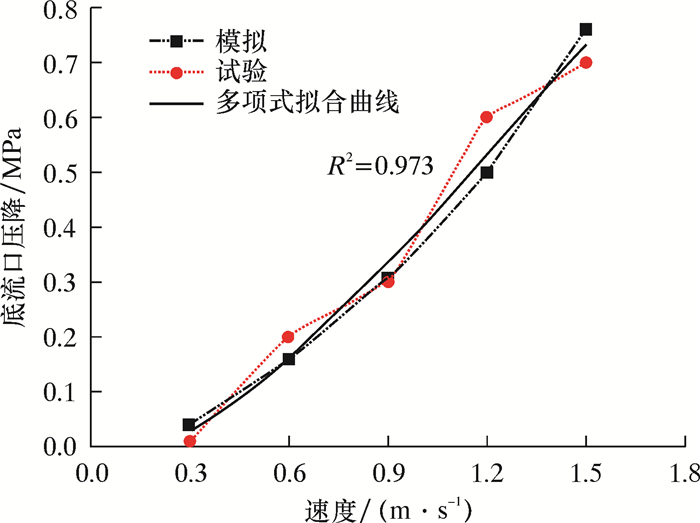

试验得出在入口速度分别为0.3、0.6、0.9、1.2和1.5 m/s时溢流口处油相分布情况。试验结果与数值模拟结果对比曲线如图 4所示。将试验值与模拟值进行多项式拟合,得出拟合度R2=0.980。图 5为不同入口速度条件下底流口压力降变化的试验值与模拟值对比。将试验结果与模拟结果进行多项式拟合后,得出拟合度R2=0.973。溢流口处的油相分布与底流口处的压降变化模拟与试验值对比结果拟合良好,证明了模拟的可靠性。

|

| 图 4 入口速度对溢流口油相分布的影响 Fig.4 Effect of inlet velocity on oil phase distribution at overflow port |

|

| 图 5 入口速度对底流口压力降的影响 Fig.5 Effect of inlet velocity on pressure drop at the underflow port |

2.2 结果分析 2.2.1 不同入口速度时螺旋流道壁面磨损情况

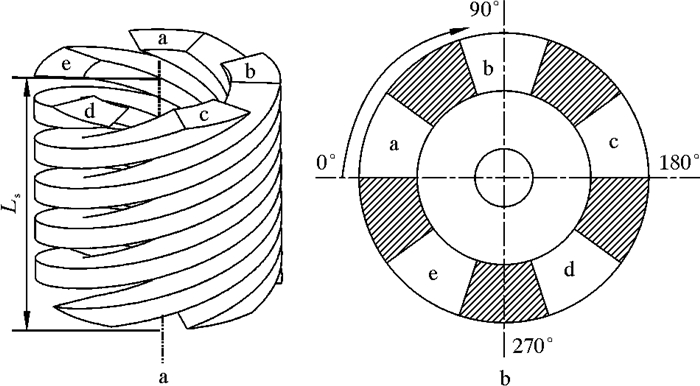

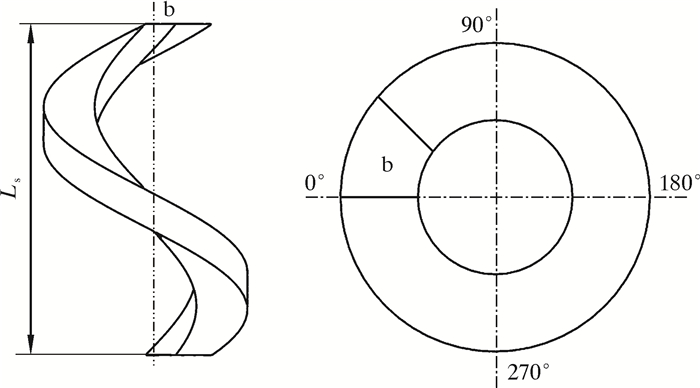

为了准确定位出井下油水分离器螺旋入口处的最大磨损位置,按照图 6a所示方式,对5个不同流道进行标记,并按照图 6b所示方式对每条流道进行方位角标定。如图 6所示,当分析流道a内磨损情况时,流道a最底端位置方位角为0°,顺时针逐渐递增。当分析流道b内磨损情况时,流道b的顺时针方向上最左侧边缘为流道b的0°方位角起始位置,如图 7所示。

|

| 图 6 螺旋流道方位角示意图 Fig.6 Spiral flow channel azimuth angle |

|

| 图 7 流道方位角起始位置标定 Fig.7 Calibration of starting position of flow channel azimuth angle |

数值模拟得出在入口速度分别为0.3、0.6、0.9、1.2、1.5和1.8 m/s时,井下油水分离器螺旋流道处壁面磨损情况如图 8所示。由图 8可以看出,当入口速度不超过0.6 m/s时,流道内壁面最大磨损率数量级在10-8范围内。当入口速度逐渐增加时,流道内壁面最大磨损率数量级逐渐升高到10-6范围内。说明在螺旋流道内随着入口流速的逐渐增加,螺旋流道内的磨损率逐渐增大,且不同流道内呈现出了相同的磨损状态。为了进一步表征入口流速与流道内壁面磨损率之间的关系,绘制图 9所示流道壁面最大磨损率随入口速度变化的曲线。由图可以看出,流道内壁面最大磨损情况的增长速率随着速度的增大也逐渐升高。

|

| 图 8 不同入口速度时螺旋流道壁面磨损云图 Fig.8 Spiral flow channel wall wear distribution under different inlet velocities |

|

| 图 9 不同入口速度时流道壁面最大磨损率变化曲线 Fig.9 The maximum wear rate of the flow channel wall under different inlet velocities |

螺旋流道在井下油水分离器内起到增压加速的作用,将液流势能由轴向转化为切向。携砂采出液在螺旋流道内部做加速运动,即当液流运动到螺旋流道出口处时达到切向速度最大值。分析图 8磨损云图可以发现,螺旋流道出口处壁面磨损程度较轻,螺旋流道入口下方位置为磨损最严重位置。说明在螺旋流道内部,决定壁面磨损的主要原因是固相颗粒在刚进入螺旋流道时,轴向上对流道壁面的冲击磨损,切向上的切削磨损对壁面磨损程度影响较小。

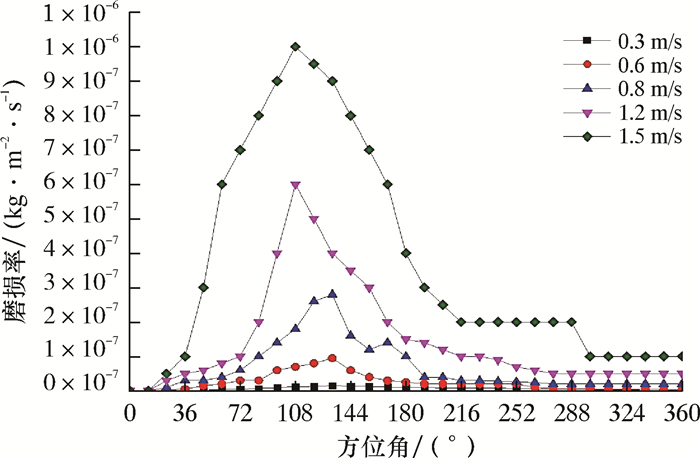

由于不同流道在相同条件下磨损程度基本相同,所以随机选取一条螺旋流道对其不同方位角处磨损率进行数据采集,并对比不同速度条件下相同位置的磨损率,得出如图 10所示在不同速度条件下方位角与磨损率间的关系曲线。结果显示不同入口速度时,螺旋流道内最大磨损位置均发生在方位角108°~144°范围内。

|

| 图 10 不同速度时方位角与磨损率间的关系曲线 Fig.10 Relationship between azimuth angle and wear rate at different velocities |

2.2.2 砂相粒度对流道壁面磨损的影响

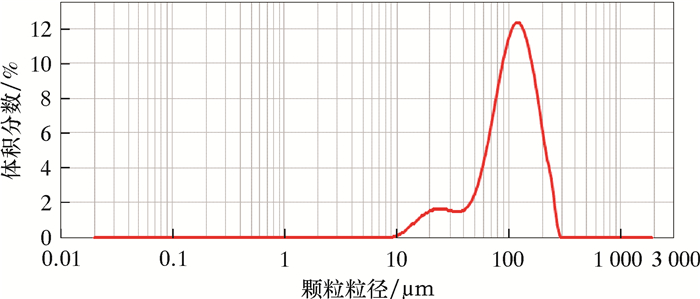

为了研究采出液中固相粒径对井下油水分离器螺旋流道内壁磨损的影响,运用马尔文粒度仪分析井口采出液中固相颗粒粒度分布情况,布结果如图 11所示。结果显示采出液中固相颗粒分布集中在0.1 mm附近,所以设计计算粒径分别为0.03、0.05、0.07、0.10、0.30、0.50和0.70 mm进行对比,入口处固相质量流率为0.20 g/s。

|

| 图 11 采出液中固相颗粒粒度分布 Fig.11 Size distribution of solid particles in produced liquid |

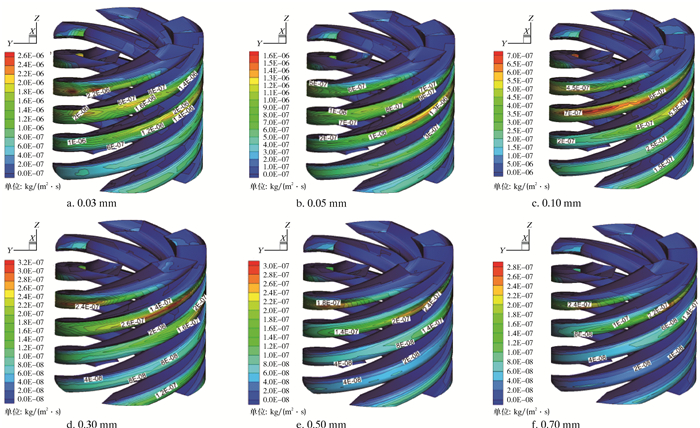

模拟得出如图 12所示不同颗粒粒径对螺旋流道壁面磨损云图。图 13为颗粒粒径与流道壁面最大磨损率关系曲线。

|

| 图 12 不同颗粒粒径对螺旋流道壁面磨损云图 Fig.12 Wear distribution of spiral flow channel wall with different particle sizes |

|

| 图 13 颗粒粒径与流道壁面最大磨损率关系曲线 Fig.13 Relationship between particle size and maximum wear rate of wall surface |

结果显示固相颗粒粒径在0.10 mm范围内时,流道壁面磨损率受粒径影响较大,且随着粒径的逐渐增大磨损率明显降低,流道内壁面最大磨损率分布在10-6数量级范围内。当固相颗粒粒径大于0.10 mm时,流道内壁面最大磨损率受粒径变化影响较小,当固相粒径增大到0.30 mm后壁面最大磨损值趋于稳定。导致该现象的主要原因是在数值模拟过程中设定的固相颗粒质量流率是固定值,当增大颗粒粒径时颗粒数量就会相应减少。可以得出在固相粒径小于0.30 mm时,颗粒对螺旋流道壁面的磨损主要是冲击磨损。随着固相颗粒数量的减少,颗粒对流道壁面冲击次数也随之降低,致使流道壁面磨损程度逐渐降低。当固相颗粒粒径继续增大时,颗粒在旋流场内所受离心力也逐渐增加。致使颗粒在螺旋流道内做旋转运动时,更早地向旋流器边壁运移,颗粒对流道内壁的主要磨损形式也由冲击磨损变成了切削磨损。因此当固相颗粒粒径大于0.30 mm时,流道内壁的磨损程度受粒径继续增大的影响较小。

2.2.3 含砂量对流道壁面磨损的影响在井下油水分离过程中,采出液含砂量并不是稳定不变的,同一口井的不同时段以及不同井下环境都会使采出液的携砂量发生变化。关于不同含砂量对常规旋流器的磨损研究,已有部分学者做出了详细介绍[6]。但并无含砂量对井下油水分离器螺旋流道处壁面磨损影响研究。笔者通过质量法测得同井注采井采出液内砂相质量分数分布在0.2%~1.0%范围内。模拟计算设置砂相质量分数在0.1%~3.0%范围内,对井下旋流器螺旋流道壁面影响开展模拟分析,得出如图 14所示的不同含砂质量分数对流道内壁磨损情况云图。

|

| 图 14 不同含砂质量分数对螺旋流道内壁的磨损云图 Fig.14 Wear distribution of the spiral flow channel wall under different sand contents |

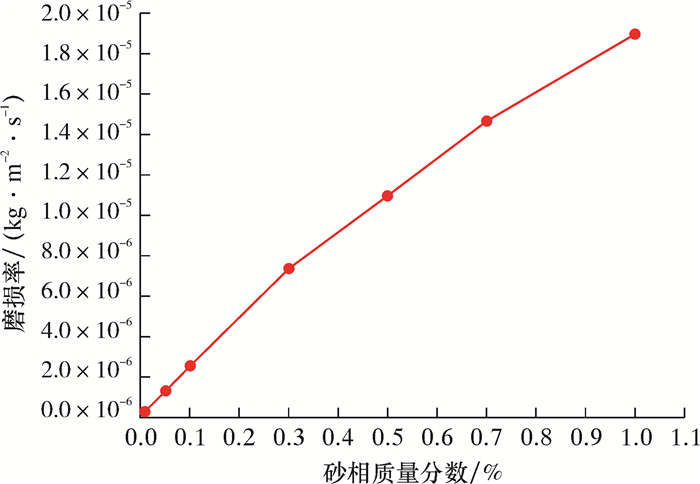

图 15为不同含砂质量分数与螺旋流道内壁最大磨损率关系曲线。

|

| 图 15 不同含砂质量分数与螺旋流道内壁最大磨损率关系曲线 Fig.15 Relationship between the sand content and the maximum wear rate of the spiral flow channel wall |

由模拟结果可以看出,随着含砂量的逐渐增加,螺旋流道内壁磨损程度逐渐增大,且最大磨损率呈线性增加。最大磨损位置仍处于方位角108°~144°范围内,说明该处磨损形式主要由冲击磨损导致,且在研究范围内随着含砂质量分数的增加,颗粒对壁面冲击次数增大,致使磨损程度加重。当含砂量为3%时,流道内壁最大磨损率达1.8×10-5kg/(m2·s)。

3 结论(1) 井下油水分离器不同螺旋流道内磨损情况基本相同,固相对流道内壁的磨损形式主要为冲击磨损,且不同流道内壁面最大磨损位置与入口处轴向距离相同,均周向分布在各流道方位角108°~144°范围内。

(2) 在分离器入口处固相质量流率一定的情况下,随着固相颗粒粒径的逐渐增大,分离器壁面磨损程度逐渐降低,当粒径增大到0.30 mm时,颗粒对螺旋流道内壁磨损基本不随粒径的增大而减小。

(3) 采出液含砂质量分数在0.1%~3.0%范围内时,固相颗粒对流道内壁的磨损形式主要为冲击磨损,且随着固相含量的增加,流道内壁磨损程度逐渐增加。

| [1] | DU Y, GUAN L, LIANG H. Advances of produced water management[C]//Canadian International Petroleum Conference. Calgary: Petroleum Society of Canada, 2005. https://www.researchgate.net/publication/254539748_Advances_of_Produced_Water_Management |

| [2] | JOSEPH A, AJIENKA J A. A review of water shutoff treatment strategies in oil field[R]. SPE 136969, 2010. https://www.researchgate.net/publication/254532608_A_Review_of_Water_Shutoff_Treatment_Strategies_in_Oil_Fields |

| [3] |

赵立新, 蒋明虎. 井下油水分离与产出水回注技术综述[J].

国外石油机械, 1999, 10(3): 49-54.

ZHAO L X, JIANG M H. Review of downhole oil and water separation and produced water injection technology[J]. Foreign Petroleum Machinery, 1999, 10(3): 49-54. |

| [4] |

赵立新, 宋民航, 蒋明虎, 等. 新型轴入式脱水型旋流器的入口结构模拟分析[J].

石油机械, 2013, 41(1): 68-71.

ZHAO L X, SONG M H, JIANG M H, et al. Simulation analysis of the inlet structure of the neotype dehydrated cyclone[J]. China Petroleum Machinery, 2013, 41(1): 68-71. |

| [5] |

徐保蕊, 蒋明虎, 张晓光, 等. 采出液中固相颗粒对三相分离器性能的影响[J].

中国粉体技术, 2016, 22(3): 5-12.

XU B R, JIANG M H, ZHANG X G, et al. Effect of solid phase particles on performance of three phase separator[J]. China Powder Science and Technology, 2016, 22(3): 5-12. |

| [6] |

蒋明虎, 卢梦媚, 徐保蕊, 等. 旋流器磨损研究进展[J].

化工进展, 2016, 35(增刊2): 41-45.

JIANG M H, LU M M, XU B R, et al. Recent progress of cyclone wear research[J]. Chemical Industry and Engineering Progress, 2016, 35(S2): 41-45. |

| [7] |

袁惠新, 吕浪, 殷伟伟, 等. 不同入口形式的固液分离旋流器壁面磨损研究[J].

化工进展, 2015, 34(10): 3583-3588.

YUAN H X, LÜ L, YIN W W, et al. Numerical simulation of the wall attrition in solid-liquid separation cyclone with different inlet forms[J]. Chemical Industry and Engineering Progress, 2015, 34(10): 3583-3588. |

| [8] |

袁惠新, 殷伟伟, 黄津, 等. 固液分离旋流器壁面磨损的数值模拟[J].

化工进展, 2015, 34(3): 664-670.

YUAN H X, YIN W W, HUANG J, et al. Numerical simulation of the wall attrition in solid-liquid hydrocyclones[J]. Chemical Industry and Engineering Progress, 2015, 34(3): 664-670. |

| [9] |

赵立新, 朱宝军, 张勇. 基于离散相模型的双锥型水力旋流器磨蚀分析[J].

化工机械, 2007, 34(6): 317-320, 336.

ZHAO L X, ZHU B J, ZHANG Y. Erosion analysis of the bi-cone type hydrocyclones based on the discrete phase model[J]. Chemical Engineering & Machinery, 2007, 34(6): 317-320, 336. |

| [10] |

魏耀东, 刘仁桓, 燕辉, 等. 蜗壳式旋风分离器的磨损实验和分析[J].

化工机械, 2000, 28(2): 71-75.

WEI Y D, LIU R H, YAN H, et al. Experiments and analyses of the erosion of volute cyclone separators[J]. Chemical Engineering & Machinery, 2000, 28(2): 71-75. |

| [11] | SILVAP D, BRIENS C, BERNIS A. Development of a new rapid method to measure erosion rates in laboratory and pilot plant cyclones[J]. Powder Technology, 2003, 131(2/3): 111-119. |

| [12] |

周大伟, 向晓东. 环缝内衬固液分离耐磨旋流器磨损的数值模拟[J].

化工进展, 2016, 35(2): 397-402.

ZHOU D W, XIANG X D. Numerical simulation of the attrition in solid-liquid wear-resisting cyclones with the ring seam liner[J]. Chemical Industry and Engineering Progress, 2016, 35(2): 397-402. |

| [13] | CHU K W, KUANG S B, YU A B, et al. Prediction of wear and its effect on the multiphase flow and separation performance of dense medium cyclone[J]. Minerals Engineering, 2014, 56: 91-101. DOI: 10.1016/j.mineng.2013.10.029 |

| [14] |

朱红钧, 林元华, 谢龙汉.

Fluent 12流体分析及工程仿真[M]. 北京: 清华大学出版社, 2011, 32-45.

ZHU H J, LIN Y H, XIE L H. Fluent 12 fluid analysis and engineering simulation[M]. Beijing: Tsinghua University Press, 2011, 32-45. |