2. 江苏省海洋油气钻井装备重点实验室

2. Jiangsu Key Laboratory of Offshore Oil and Gas Drilling Equipment

0 引言

近年来,随着我国国民经济的持续快速发展和世界能源需求的增加,陆上和浅水区域的原油产量已不能满足要求,深水逐渐成为油气勘探的热点区域。深水油气资源储量大、产量高、单位油气开采成本较低,具有较高的技术经济潜力,但相对来说,深水钻井的挑战也越来愈大,压力窗口过窄以及浅层危害对钻井工艺和钻井装备提出了更高的要求[1]。

为了对深水钻井压力窗口窄的问题进行有效应对和防控,国外各大公司相继开发了控制压力钻井技术[2-5]。目前国外威德福公司的微流量控制钻井系统(MFC)[6]、斯伦贝谢公司的动态环空压力控制系统(DAPC)[7-8]和哈里伯顿公司的MPD系统发展较为成熟,特别是威德福公司在深水控制压力钻井技术领域处于领先地位[9]。国内控压钻井技术起步较晚,主要技术设备都是从国外引进,在南海深水虽然有控制压力钻井成功案例,但是所采用的都是国外的设备和技术。

隔水管旋转控制短节是为深水浮式钻井平台控制压力钻井系统专门设计的关键单元。当浮式钻井平台配备旋转控制短节后,在实际钻井操作过程中,旋转控制短节内筒的下放回收困难,并且旋转控制短节内筒与外筒锁紧工艺复杂,因此有必要进行旋转控制短节内筒下放回收装置与液压锁紧机构的设计及研究。

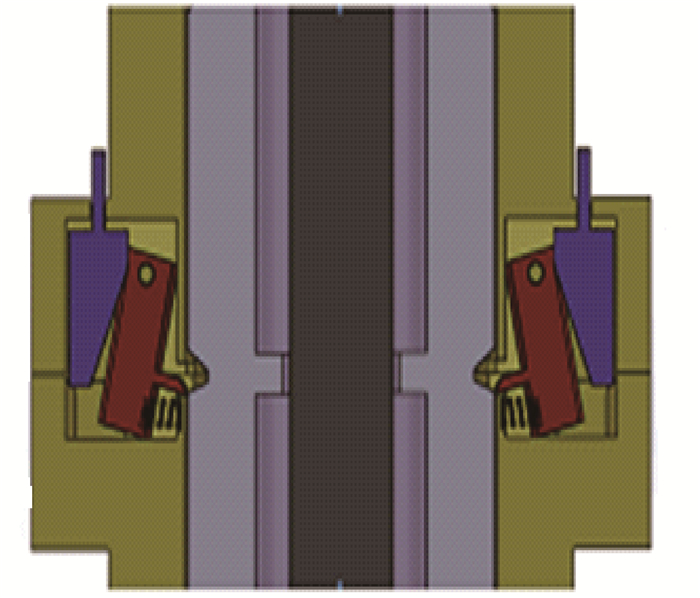

1 技术分析 1.1 结构深水旋转控制短节可以形成隔水管环空压力密封空间,具有将钻井液从隔水管导入缓冲池的功能。隔水管旋转控制短节除实现上述功能外,还需整合到隔水管系统中,更好地适应浮式钻井平台的配置,容许深水大尺寸钻具的下放回收。旋转控制短节主要由旋转控制短节内筒、旋转控制短节外筒、下放回收装置以及液压锁紧机构组成,如图 1所示。

|

| 图 1 旋转控制短节装置示意图 Fig.1 Schematic diagram of rotating control device 1—钻杆;2—下放回收装置;3—旋转控制短节内筒;4—旋转控制短节外筒;5—液压锁紧机构。 |

1.2 工作原理

深水旋转控制短节[10-11]位于隔水管中部,钻井过程中通过内筒中的密封胶芯紧紧抱住钻杆,实现密封,钻井液及岩屑在密封胶芯的封堵下由特定的钻井液管汇完成上返。因此在整个隔水管柱中形成2个压力梯度,旋转控制短节以上为海水,以下为钻井液及岩屑,从而实现控制压力钻井。

1.3 技术特点(1) 下放回收装置设有提升销,旋转控制短节内筒上端设有与之相对应的提升槽。下放回收过程提升销与提升槽卡紧,通过钻杆带动旋转控制短节内筒下放与回收。

(2) 旋转控制短节外筒锁紧机构上设有卡紧锁块,内筒设有锁紧槽。在液压力的作用下,卡紧锁块与锁紧槽卡紧,使旋转控制短节内筒与外筒完成固定。

2 结构设计 2.1 旋转控制短节内筒旋转控制短节内筒是控制压力钻井系统关键部件,主要由胶芯、提升槽、锁紧槽和圆柱轴承等组成。提升槽近似U形,互成90°分布在内筒上端,下放回收时提升销卡住提升槽,实现内筒的提升。旋转控制短节内筒的中间部分在工作过程中不随钻杆转动,胶芯随钻杆转动,上、下胶芯通过圆柱轴承与中间静止部分相连,在中间部分设有锁紧槽与定位台阶。由于旋转控制短节中部不随钻杆转动,这样会减少锁紧槽与定位台肩的磨损,延长使用寿命,如图 2所示。

|

| 图 2 旋转控制短节内筒装置简图 Fig.2 Schematic diagram of rotating controlinner barrel assembly 1—钻柱;2—圆柱轴承;3—胶芯。 |

2.2 旋转控制短节外筒

旋转控制短节外筒设有液压锁紧机构,限制旋转控制短节内筒竖直方向自由度;下部连接钻井液分流管线,在内筒胶芯的密封作用下,钻井液通过特定的分流管线返回到钻井平台,实现钻井液循环;旋转控制短节外筒的内部设有定位台肩,下放过程中与旋转控制短节内筒定位台肩配合,实现内筒与外筒的预定位,如图 3所示。

|

| 图 3 旋转控制短节外筒装置简图 Fig.3 Schematic diagram of the rotating control outer barrel assembly 1—隔水管;2—液压锁紧机构;3—钻井液返回管线;4—连接法兰。 |

2.3 下放回收装置

下放回收装置包括上部钻杆连接装置、提升端盖以及下部钻杆连接装置,其中提升销是下放回收装置实现提升与下放功能的关键部件,4个提升销互成90°均匀分布在提升端盖上,旋转控制短节内筒的上端设有与之相配的提升槽。提升过程中提升销进入内筒提升槽,旋转下放回收单根使提升销在提升槽内卡紧,进而使旋转控制短节内筒与下放回收装置实现连接,然后通过钻杆带动下放回收装置向上运动,实现旋转控制短节内筒提升,如图 4所示。

|

| 图 4 下放回收装置简图 Fig.4 Schematic diagram of the running and retrieving device 1—上部钻杆连接装置;2—提升端盖;3—下部钻杆连接装置;4—下胶芯定位装置;5—上胶芯扶正装置;6—提升销;7—机械夹持装置。 |

由于旋转控制短节位于海水之中,下放与安装过程难以操作,下放回收装置在工作过程中利用井架上的钻杆实现运动,从而避免钻井工人的直接参与,提高钻井操作过程安全性。

2.4 液压锁紧机构在锁紧端盖上设有铰接螺栓孔和液压活塞杆,液压活塞杆与圆柱推体相连,传递液压力实现圆柱推体的运动。锁紧端盖与旋转控制短节外筒的上端相连,与隔水管共同形成液压锁紧机构的工作空间。

摆动挡块通过铰接螺栓连接在锁紧端盖上,在圆柱推体的作用下以铰接螺栓为轴转动,当摆动挡块转动时,卡紧锁块缓慢进入锁紧槽,卡紧锁块上设有压力传感器,用来判断锁紧情况。液压活塞杆用来传递液压力,推动圆柱推体进行竖直运动,从而使圆柱推体产生水平方向的力,实现摆动挡块绕铰接螺栓转动,如图 5所示。

|

| 图 5 液压锁紧装置简图 Fig.5 Hydraulic locking device 1—卡紧锁块;2—铰接螺栓;3—液压活塞杆;4—圆柱推体;5—摆动挡板。 |

旋转控制短节内筒与外筒的锁紧过程同样是在海水环境中完成,由于钻井工人无法直接参与操作,液压锁紧是首选的锁紧操作方法。同时卡紧锁块与锁紧槽的结构简单,操作简便,锁紧可靠,可减少非钻井时间,降低钻井成本。

3 液压锁紧机构的强度评估 3.1 材料性能参数液压锁紧结构的关键部件包括卡紧锁块与锁紧槽,部件的材料参数见表 1。

| 部件 名称 | 材料 类型 | 弹性模 量/GPa | 泊松比 | 伸长 率/% | 屈服强 度/MPa | 抗拉强 度/MPa |

| 卡紧锁块 | X80 | 210 | 0.3 | ≥15 | ≥636 | ≥732 |

| 锁紧槽 | 合金钢 | 210 | 0.3 | ≥18 | ≥552 | ≥689 |

3.2 边界条件

在Assembly模块中装配各部件,如图 6所示,并且在Step分析步中定义2个载荷步,然后在Interaction模块中定义接触,定义接触属性为Rough(即不发生相对滑动的接触),最后在Load模块确立模型边界条件。U1=U2=U3=UR1=UR2=UR3=0。U1、U2、U3分别表示X、Y、Z方向的自由度,UR1、UR2、UR3分别表示X、Y、Z方向的旋转自由度。由于卡紧锁块主要作用是限制内筒的运动,所以需要6个方向的自由度全为0,即为全约束,如图 7所示。

|

| 图 6 实体模型 Fig.6 Solid model |

|

| 图 7 固定边界条件 Fig.7 Fixed boundary conditions |

3.3 载荷条件

结合实际工况,旋转控制短节工作过程中主要的外载荷为钻杆载荷[12-13]。钻杆作用于内筒,传递给卡紧锁块。在Step1中对锁紧装置施加一个较小的力,以稳定建立接触关系, Step2中按实际载荷3 300 kN进行加载,模拟钻杆通过胶芯时锁紧块的受力情况。

3.4 计算结果分析由上面的分析可知,整个锁紧过程中锁紧块的强度至关重要。液压锁紧机构的应力云图如图 8所示。

|

| 图 8 锁紧机构应力云图 Fig.8 Locking mechanism stress diagram |

由图 8可知,钻杆通过旋转控制短节内筒过程中最大应力464.5 MPa,小于X80的屈服强度,满足强度要求。通过对液压锁紧机构进行ABAQUS分析,为锁紧机构工具的研制和优化设计提供了理论依据。

4 操作方法与步骤 4.1 旋转控制短节内筒的下放在实际钻井工作中,旋转控制短节内筒放置于钻台一侧,需要下放时利用井架上钻杆带动下放回收装置缓慢进入旋转控制短节内筒,提升端盖上的提升销进入提升槽,转动下放回收单根,使提升销转至提升槽的另一端实现卡紧,此时下放回收装置与旋转控制头内筒实现连接,提升钻杆向上运动,提升端盖带动旋转控制头内筒向上运动,实现提升过程。

提升后将下放回收单根下部与钻杆相连,钻杆带动旋转控制短节内筒缓慢进入隔水管中。根据计算长度,快要到达位置时减缓下放速度,使旋转控制短节内筒进行预定位,进行初步定位后,下放工作完成。

4.2 内筒与外筒的液压锁紧下放工作完成后,旋转控制短节内筒与外筒基本定位,此时需要进行锁紧工作,限制旋转控制短节内筒上、下方向自由度,实现完全定位。

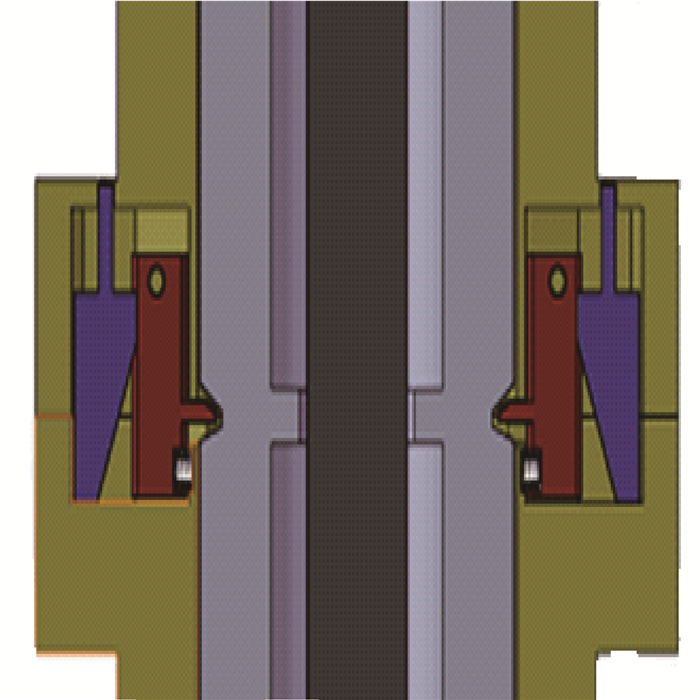

4.2.1 脱离状态在脱离状态时,液压系统处于回油状态,液压活塞杆对圆柱推体无作用力,并且弹簧处于完全伸长状态,摆动挡块在弹簧力的作用下与圆柱推体的下部斜体接触,与外筒内壁成一定角度,卡紧锁块与锁紧槽处于完全脱离,如图 9所示。

|

| 图 9 脱离状态图 Fig.9 Schematic diagram of disengage |

4.2.2 锁紧状态

启动液压系统并且持续液压力作用,圆柱推体在液压活塞杆的作用下不断向下运动,圆柱推体挤压摆动挡块,摆动挡块绕铰接螺栓转动并且压缩弹簧,摆动挡块上的卡紧锁块缓慢进入锁紧槽,当摆动挡块转至与外筒内壁重合时,此时卡紧锁块完全进入锁紧槽。卡紧锁块上装有压力传感器,当卡紧锁块完全锁紧后,钻井工作人员可以获得反馈信号,确保钻井工艺过程的安全性,如图 10所示。

|

| 图 10 锁紧状态图 Fig.10 Schematic diagram of locking |

4.3 旋转控制短节内筒的回收过程

将旋转控制短节内筒与外筒锁紧后,通入钻杆进行工作,经过一段时间的钻井工作,旋转控制短节内筒的胶芯磨损,密封性能下降,需要进行更换,此时需要将旋转控制短节内筒回收。首先将下放回收装置与钻杆相连,在钻杆的带动下进入旋转控制短节内筒,调节下放回收装置位置,使下放回收单根的提升端盖卡紧旋转控制短节内筒上端提升槽。同时,关闭液压系统,液压活塞杆向上运动,圆柱推体向上运动,摆动挡块在弹簧力的作用下开始转动,使卡紧锁块脱离锁紧槽,解除锁紧。钻杆带动下放回收装置向上运动,旋转控制短节内筒在下放回收装置的作用下,脱离外筒,实现回收。更换胶芯后,进行下放,下放过程与前面相同。该装置能够减少钻井参与人员,提高钻井安全系数,并且下放回收装置中提升销与提升槽结构设计简单,操作方便,可靠性高。

近期,国家正在积极开展第七代超深水钻井平台的设计与制造。为了对深水钻井压力窗口窄等问题进行有效应对和防控,需在第七代超深水钻井平台配置控制压力钻井系统。隔水管旋转控制短节是为深水浮式平台控制压力钻井专门设计的关键单元,可以形成隔水管环空压力密封空间,具有将钻井液从隔水管导入缓冲池的功能。通过旋转控制短节下放回收装置与液压锁紧机构设计,使旋转控制短节更好地满足控制压力钻井技术要求,从而为第七代超深水平台的设计、制造和应用提供支持。

5 结论(1) 通过特定的下放回收装置解决旋转控制短节内筒下放回收困难,能够减少钻井参与人员,提高钻井安全系数,并且下放回收装置中提升销与提升槽结构设计简单,操作方便,可靠性高。

(2) 液压锁紧装置利用卡紧锁块与锁紧槽结构,提高了锁紧的可靠性,可以实现快速锁紧与拆卸,并且在卡紧锁块上装有压力传感器,当卡紧锁块进入锁紧槽后,压力传感器会发出反馈信号,钻井人员可以通过反馈信号判断锁紧情况,保证钻井工艺过程的安全性。

(3) 下放回收装置与液压锁紧装置的设计,减少了非钻井时间,提高了钻井效率,降低了钻井成本,可为控制压力钻井装备的发展提供一定的技术支持。

| [1] |

孙宝江, 张振楠. 南海深水钻井完井主要挑战与对策[J].

石油钻探技术, 2015, 43(4): 1-7.

SUN B J, ZHANG Z N. Challenges and countermeasures for the drilling and completion of deepwater wells in the SouthChinaSea[J]. Petroleum Drilling Techniques, 2015, 43(4): 1-7. |

| [2] |

向雪琳, 朱丽华, 单素华, 等. 国外控制压力钻井工艺技术[J].

钻采工艺, 2009, 32(1): 27-30.

XIANG X L, ZHU L H, SHAN S H, et al. Foreign managed pressure drilling technology[J]. Drilling & Production Technology, 2009, 32(1): 27-30. |

| [3] |

朱丽华, 向雪琳, 邓玉涵, 等. 控制压力钻井设备概述[J].

钻采工艺, 2010, 33(3): 43-47.

ZHU L H, XIANG X L, DENG Y H, et al. Summarization of managed pressure drilling equipment[J]. Drilling & Production Technology, 2010, 33(3): 43-47. |

| [4] |

谢伍平, 练德龙, 谢伟, 等. 精细控压在现场的应用[J].

中国石油和化工标准与质量, 2013, 34(2): 223.

XIE W P, LIAN D L, XIE W, et al. Field application of precise MPD[J]. China Petroleum and Chemical Standard & Quality, 2013, 34(2): 223. |

| [5] |

周英操, 杨雄文, 方世良, 等. PCDS-Ⅰ精细控压钻井系统研制与现场试验[J].

石油钻探技术, 2011, 39(4): 7-12.

ZHOU Y C, YANG X W, FANG S L, et al. Development and field test of PCDS-Ⅰ precise managed pressure drilling system[J]. Petroleum Drilling Techniques, 2011, 39(4): 7-12. |

| [6] | TONNESSEN T, LARSEN B, RONNEBERG A. Underbalanced equipment meets challenges in MPD applications offshore Norway[J]. Drilling Contractor, 2006, 3(4): 48-50. |

| [7] | ELLIOTT D, MONTILVA J, FRANCIS P, et al. Managed pressure drilling erases the lines[J]. Oilfield Review, 2011, 23(1): 14-23. |

| [8] | CHUSTZ M J, MAY J, REITSMA D, et al. MPD with DAPC system proves successful on auger TLP redevelopment program in GOM[J]. Drilling Contractor Journal, 2007, 68-72. |

| [9] | ROES V C, REITSMA D, SMITH L, et al. First deepwater application of dynamic annular pressure control succeeds[R]. IADC/SPE Drilling Conference, 2006. |

| [10] |

刘清友, 单代伟, 黄云, 等. 旋转控制头侧向力研究[J].

石油机械, 2005, 33(10): 13-15.

LIU Q Y, SHAN D W, HUANG Y, et al. Study on lateral force of rotary control head[J]. China Petroleum Machinery, 2005, 33(10): 13-15. DOI: 10.3969/j.issn.1001-4578.2005.10.005 |

| [11] |

单正明, 李永和, 吴忠良, 等. 旋转控制头的性能分析及其发展[J].

石油钻探技术, 1998(4): 35-36, 62.

SHAN Z M, LI Y H, WU Z L, et al. An introduction to rotating heads[J]. Petroleum Drilling Techniques, 1998(4): 35-36, 62. |

| [12] |

陈秀梅, 马玉贵. 一种液压缸的锁紧方法分析及结构设计[J].

机械制造与自动化, 2013, 42(2): 10-13.

CHEN X M, MA Y G. Locking method analysis of hydraulic cylinder and its structure design[J]. Machine Building & Automation, 2013, 42(2): 10-13. |

| [13] |

韦卓, 李昌亮, 田红平, 等. 基于Abaqus的油管悬挂器锁紧机构接触分析[J].

石油机械, 2012, 40(6): 62-65.

WEI Z, LI C L, TIAN H P, et al. Abaqus-based contact analysis of the locking mechanism of tubing hanger[J]. China Petroleum Machinery, 2012, 40(6): 62-65. |