0 引言

非开挖技术逐渐被广泛地应用于穿越公路、铁路、建筑物及河流等非开挖区域的石油、天然气管道铺设、更换和修复[1-2]。特别是在我国西气东输和川气东送等重大工程中,油气输送管道需要多次穿越铁路、山川和河流,因非开挖技术中的导向钻进成为油气管线铺设的重要技术。在导向钻进工法中首先利用导向钻头快速完成导向孔施工,再用扩孔钻头进行一次或多次扩孔施工,因而该工法的施工周期较长,同时要多次扩孔容易导致钻具卡钻及井壁坍塌失稳等问题,影响管线的成功铺设。目前,螺杆钻具已经成为常规定向钻进中一种重要的动力钻具,但是常规螺杆钻具的尺寸较小,无法提供大扭矩,而加长螺杆马达的加工制造受限也无法实现大扭矩;同时,由于反扭矩的存在对钻杆和钻具的正常工作也带来较大影响。因而,如何实现螺杆钻具的大扭矩、避免反扭矩、减少多次扩孔施工成为科研工作者和工程技术人员解决定向钻进中各种问题的关键环节[3-5]。为此,设计一种用于大孔径井眼钻进的大扭矩组合螺杆钻具对油气管道铺设等一系列非开挖工程具有重要意义。

为了提高常规螺杆钻具的扭矩和功率,通常采用的方法有2种:一种是加长或串联马达,通过增加马达级数获得高功率、大扭矩输出[6-8],但是马达过长则对加工成本和技术要求过高;另一种是增加螺杆定子和转子的头数,但是增加的扭矩有限,且需要解决许多技术问题。对非开挖工程来说,除了提高扭矩,还需要减少扩孔次数,以保证井壁的稳定性。2001年,苏义脑等[9-10]提出了捆绑式小尺寸螺杆组合钻具,一种结构是将2个以上的螺杆钻具进行捆绑,各个螺杆钻具前端分别连接钻头,同时钻进;另一种结构是上端通过公共接头将多个螺杆钻具连接,下端通过齿轮系结构实现扭矩的合成,最终输出在一个大钻头上。对于用钻井液作为动力液的螺杆钻具来说,将齿轮结构应用在该结构上很难保证其可靠性。为此,笔者设计了大扭矩组合螺杆钻具,主传动部分通过曲轴连接,并对其强度进行了分析。

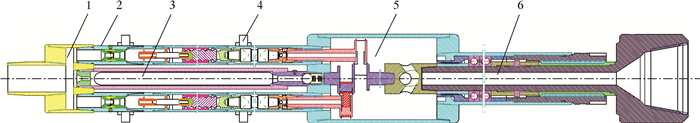

1 大扭矩组合螺杆钻具设计 1.1 总体方案设计图 1为大扭矩组合螺杆钻具结构图,主要由公共分流接头、独立螺杆钻具、润滑系统、捆绑式扶正器、组合传动系统和油密封传动轴系统组成。其中润滑系统有2种结构:一种是活塞式结构,另一种是皮囊式结构。

|

| 图 1 大扭矩组合螺杆钻具结构示意图 Fig.1 Schematic diagram of large torque combined PDM 1—公共分流接头;2—独立螺杆钻具;3—润滑系统;4—捆绑式扶正器;5—组合传动系统;6—油密封传动轴系统。 |

公共分流接头前端与钻杆相连接,下端沿圆周方向可设有偶数个接口,分别与独立螺杆钻具相连接,通过分流接头将钻井液均匀分配至各独立螺杆钻具。独立螺杆钻具由旁通阀总成、防掉总成、马达总成、万向轴总成和传动轴总成组成[11],其上端旁通阀总成与公共分流接头连接,下端传动轴总成的壳体与组合传动系统壳体连接,独立螺杆钻具中位置相对的马达定转子旋向相反,传动轴下端与单拐曲轴相连。

润滑系统采用油缸式(活塞式)结构或皮囊式结构,润滑系统壳体上端与公共分流接头连接,导流接头安装在润滑系统壳体内部,润滑系统壳体下端与单向阀连接。

捆绑式扶正器内部均匀布置独立孔,独立孔的数量与独立螺杆钻具数相同,扶正器外部均匀布置螺旋扶正棱,并在两端设置迎坡面切削齿,正棱两侧设置切削齿,扶正棱中部外表面布置保径齿。

组合传动系统中各单拐曲轴用连杆与主曲轴分别构成了平行四边形机构,主曲轴上的曲拐数与独立螺杆钻具数量相同,位置相对的单拐曲轴与主曲轴所构成的2对平行四边形结构中,一组为正平行四边形机构,另一组则为反平行四边形机构;主曲轴与大导水帽连接,再与主传动轴连接;主曲轴内部设置有油道,可以对曲柄与连杆结合处及轴承系统进行润滑。

油密封传动轴系统由密封系统、推力轴承组、上径向轴承、下径向轴承、主传动轴及传动轴壳体组成[12-14],传动轴壳体上端与组合传动系统的下端盖相连接;主曲轴、大导水帽和主传动轴内部设置有油道,这些油道互通;主传动轴中的润滑通道与密封系统相通,润滑油对轴承部件进行润滑,并利用活塞式或皮囊式结构进行润滑油的补偿。

1.2 工作原理在定向钻进过程中,钻井液进入公共分流接头,通过分流后进入独立螺杆钻具的旁通阀总成,在马达总成中将液能转换为机械能。万向轴总成将马达中转子的行星运动转化为传动轴的定轴转动,传动轴总成中传动轴带动单拐曲轴,再经过单拐曲轴、连杆及主曲轴组成的平行四边形机构,实现运动和扭矩的合成。由于处于相对位置的独立螺杆钻具马达旋向相反,使得相对位置的单拐曲轴转速方向相反,利用正平行四边形机构和反平行四边形机构实现单拐曲轴的扭矩合成,使各个单拐曲轴将动力传递给主曲轴,主曲轴带动下端的主传动轴运动,最后由其带动钻头旋转钻进。润滑系统采用皮囊式或活塞式结构进行润滑油补偿,通过主曲轴、连杆和主传动轴中的油道实现对各个部件的润滑。

1.3 组合钻具技术优势在非开挖工程中应用组合螺杆钻具具有以下优势:①各个独立螺杆钻具的扭矩能实现有效地合成,为主传动轴前端的钻头提供大扭矩;②组合传动系统中的正、反平行四边形机构保证了各独立传动轴与主传动轴同速,并将各个独立螺杆钻具产生的反扭矩在捆绑组合后进行消除,减轻了对动力钻具前端钻杆部分的影响;③组合钻具结构简单,适用于各种规格螺杆钻具组合;④该钻具用于定向钻进中的大孔径井眼,避免了因多次扩孔造成的不利影响,同时大幅度提高效率;⑤结构采用活塞式或皮囊式结构实现对润滑油的压力补偿,降低了传动轴总成中推力轴承组由于磨粒磨损而发生过早失效[7-8],延长了整个螺杆钻具的使用寿命。

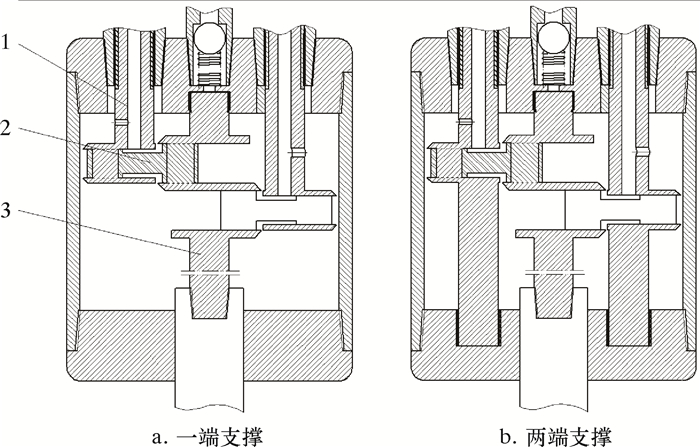

2 曲轴传动系统设计 2.1 2种传动系统方案传动系统是组合螺杆钻具的核心部件,它通过单拐曲轴、连杆和主曲轴组成的平行四边形机构实现扭矩合成和运动传递。单拐曲轴的数量为偶数个,处于相对位置的单拐曲轴与主曲轴分别形成正平行四边形机构和反平行四边形机构[15]。由于前段处于相对位置的独立螺杆钻具的马达旋向相反,其前部的反扭矩可以相会抵消,而后部的传动系统可以实现扭矩的合成。为实现该传动系统功能,设计了如图 2所示的2种结构方案,图 2a为单拐曲轴一端支撑结构,图 2b为单拐曲轴两端支撑结构。为了确定最优的设计结构,需要对这2种曲轴传统系统进行强度分析。

|

| 图 2 传动系统结构图 Fig.2 Structure of the transmission system 1—单拐曲轴;2—连杆;3—主曲轴。 |

2.2 曲轴强度分析 2.2.1 单拐曲轴

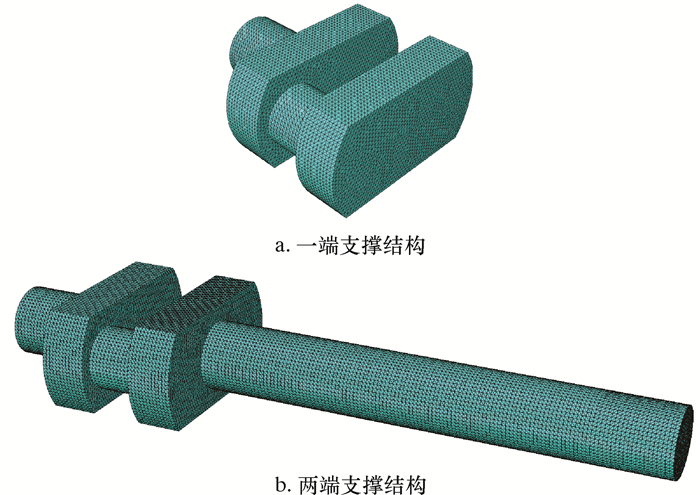

以4根独立螺杆钻具组合为例,当各个独立螺杆钻具的扭矩为12 kN·m时[15-16],曲柄长度为85 mm,求得曲柄的最大切向力为141 176 N。建立第1个独立螺杆钻具单拐曲轴的有限元模型,如图 3所示。单拐曲轴主轴颈为110 mm,采用四面体单元对模型进行网格划分,单元大小为6 mm,对曲拐施加切向力F。图 3a中对主轴颈施加3个方向的位移约束及轴向的转动约束。图 3b中对左端主轴颈施加3个方向的位移约束及轴向的转动约束,对右端轴颈施加除轴向外2个方向的位移约束。曲轴材料通常采用球墨铸铁,弹性模量为163 GPa,泊松比为0.28。

|

| 图 3 单拐曲轴有限元模型 Fig.3 Finite element model of the single-throw crankshaft |

静强度校核公式为n=σb/σmax,式中σb为材料强度极限,取850 MPa[17];σmax为曲轴的最大应力, 当曲轴安全系数n=3时,可得曲轴最大应力为283 MPa,以该值进行校核。

单拐曲轴等效应力云图如图 4所示。由图 4a可知,主轴颈与曲柄的接触处应力最大,最大值为229.6 MPa。曲拐与第2个曲柄接触处的等效应力为0,主要是因为下端曲柄段自由,当曲柄传递扭矩时,曲拐及第2个曲柄的扭矩为0。因而,最危险位置出现在第1个曲柄与主轴颈及曲拐接触处。由图 4b可知,主轴颈与曲柄的接触处应力最大,为200.8 MPa。曲拐与第2个曲柄接触处的等效应力较小。

|

| 图 4 单拐曲轴等效应力云图 Fig.4 Equivalent stress distribution of the single-throw crankshaft |

根据位移分析结果可知,一端支撑时,由于曲轴传递扭矩,从主轴颈段开始,沿轴向方向位移逐渐增大;第2个曲柄位移最大,最大值为0.220 mm,但并不代表第2个曲柄的变形最大,最大变形位置出现在第1个曲柄与主轴颈结合处。两端支撑时,由于两端轴颈进行了约束,且曲轴传递扭矩,所以两端位移较小,而中段曲柄位移较大;第2个曲柄位移最大,最大值为0.162 mm,最大变形位置出现在第1个曲柄与主轴颈结合处。

按照同样的方法对其余3个单拐曲轴进行了强度分析,4个单拐曲轴的分析结果如表 1所示。一端支撑时,第2、3、4个单拐曲轴均不满足强度要求;而当两端支撑时,4根单拐曲轴均满足强度要求。因而组合螺杆钻具用单拐曲轴采用一端定位时比较危险,应该采用两端定位方式。两端支撑结构中,单拐曲轴最大等效应力均较小,当独立螺杆钻具扭矩为12 kN·m时,单拐曲轴最大等效应力为205.7 MPa,满足设计要求,且各个曲轴的最大位移均未超过1 mm。

| 定位方式 | 评价指标 | 第1单拐 | 第2单拐 | 第3单拐 | 第4单拐 |

| 一端支撑 | 应力/MPa | 229.6 | 409.4 | 838.0 | 1 032.0 |

| 位移/mm | 0.220 | 1.831 | 11.970 | 21.640 | |

| 两端支撑 | 应力/MPa | 200.8 | 205.7 | 176.0 | 202.0 |

| 位移/mm | 0.162 | 0.756 | 0.795 | 0.217 |

2.2.2 主曲轴

主曲轴包含4个曲拐,沿主曲轴周向,这4个曲拐在整个圆周0°、90°、180°和270°位置,曲柄长度均为85 mm,曲柄壁厚为70 mm。根据平行四边形机构运动特点,当连杆与曲柄相互垂直时,曲柄最危险。如图 5所示,用四面体单元对模型进行网格划分[18-19],共676 333个单元。

|

| 图 5 主曲轴有限元模型 Fig.5 Finite element model of the main crankshaft |

图 6为主曲轴的等效应力云图。由图可知,主曲轴最大等效应力为290 MPa,发生在两端的曲柄与第1和第4曲拐接触位置。从整体上看,曲轴的高应力区域均发生在曲拐与曲柄接触部位。对于球墨铸铁材料,该结构可以满足条件。

|

| 图 6 主曲轴等效应力云图 Fig.6 Equivalent stress distribution of the main crankshaft |

图 7为主曲轴的位移云图。由图可知,整个曲轴位移最大位置出现在中段2个曲拐处,而在两端轴颈的约束下,两端曲拐的位移较小。最大位移量为0.587 mm,该值相对较小,在许可范围之内。因而当组合螺杆钻具传递48 kN·m的扭矩时,主曲轴的变形较小,所设计的主曲轴尺寸参数满足设计要求。

|

| 图 7 主曲轴的位移云图 Fig.7 Displacement distribution of the main crankshaft |

3 结论

(1) 设计的大扭矩组合螺杆钻具可以用于定向钻进中的大孔径井眼钻进,能有效解决螺杆钻具的反扭矩问题,实现大扭矩输出,同时避免了多次扩孔施工,实现了一次钻进形成大孔径井眼。

(2) 针对组合螺杆钻具的核心部件——传动系统进行了分析,利用单拐曲轴、连杆和主曲轴组合而成的平行四边形机构进行扭矩合成和运动传递,并提出了单拐曲轴的一端支撑和两端支撑2种结构方案。采用有限元方法对2种方案的传动曲轴进行了强度校核,最终确定采用两端支撑方案。

| [1] |

乌效鸣, 胡郁乐, 李粮纲, 等.

导向钻进与非开挖铺管技术[M]. 武汉: 中国地质大学出版社, 2004, 15-20.

WU X M, HU Y L, LI L G, et al. Guide drilling and trenchless pipe laying technology[M]. Wuhan: China University of Geosciences Press, 2004, 15-20. |

| [2] |

梁政, 张杰, 韩传军.

地质灾害下油气管道力学[M]. 北京: 科学出版社, 2016.

LIANG Z, ZHANG J, HAN C J. Mechanics of oil and gas pipelines under geological hazards[M]. Beijing: Science Press, 2016. |

| [3] |

韩传军, 张杰, 刘洋. 螺杆钻具橡胶衬套的生热及热力耦合分析[J].

四川大学学报(工程科学版), 2012, 44(6): 191-196.

HAN C J, ZHANG J, LIU Y. Heat built-up and thermal-structure coupling analysis of the rubber lining of PDM[J]. Journal of Sichuan University (Engineering Science Edition), 2012, 44(6): 191-196. |

| [4] | HAN C J, ZHANG J, LIANG Z. Thermal failure of rubber bushing of a positive displacement motor:A study based on thermo-mechanical coupling[J]. Applied Thermal Engineering, 2014, 67(1/2): 489-493. DOI: 10.1016/j.applthermaleng.2014.03.072 |

| [5] | ZHANG J, HAN C J, LIANG Z. Physics of failure analysis of power section assembly for positive displacement motor[J]. Journal of Loss Prevention in the Process Industries, 2016, 44: 414-423. DOI: 10.1016/j.jlp.2016.10.020 |

| [6] |

苏义脑, 窦修荣, 王家进. 串联和加长钻井液马达及其应用[J].

石油钻采工艺, 2003, 25(6): 32-35.

SU Y N, DOU X R, WANG J J. Application of tandem and lengthened mud motor[J]. Oil Drilling & Production Technology, 2003, 25(6): 32-35. |

| [7] |

李明谦, 黄继庆. 螺杆钻具的应用现状及未来发展建议[J].

石油机械, 2006, 34(5): 73-76, 84.

LI M Q, HUANG J Q. Application status and future development suggestions of positive displacement motor[J]. China Petroleum Machinery, 2006, 34(5): 73-76, 84. |

| [8] |

李萌, 于兴胜, 罗西超, 等. 螺杆钻具的前沿技术[J].

石油机械, 2011, 39(9): 19-22, 46.

LI M, YU X S, LUO X C, et al. Advanced technology of positive displacement motor[J]. China Petroleum Machinery, 2011, 39(9): 19-22, 46. |

| [9] |

苏义脑, 窦修荣, 张润香. 捆绑式小尺寸螺杆组合钻具: CN2514110Y[P]. 2002-10-02. SU Y N, DOU X R, ZHANG R X. Bound type small size bolt combined drilling tool: CN2514110Y[P]. 2002-10-02. |

| [10] |

苏义脑, 窦修荣, 张润香. 用小尺寸螺杆钻具组合钻大口径井(孔)的方法及装备: CN1408982A[P]. 2003-04-09. SU Y N, DOU X R, ZHANG R X. Method and equipment for drilling large bore well (hole) using small size screw drill tool combination: CN1408982A[P]. 2003-04-09. |

| [11] |

苏义脑.

螺杆钻具研究及应用[M]. 北京: 石油工业出版社, 2001, 1-3.

SU Y N. Research and application of positive displacement motor[M]. Beijing: Petroleum Industry Press, 2001, 1-3. |

| [12] |

张杰, 梁政, 韩传军. 基于FEM和RSM的深穴圆柱滚子优化设计[J].

计算力学学报, 2015, 32(3): 307-312.

ZHANG J, LIANG Z, HAN C J. Optimization design of deep cavity cylindrical roller based on FEM and RSM[J]. Chinese Journal of Computational Mechanics, 2015, 32(3): 307-312. DOI: 10.7511/jslx201503003 |

| [13] |

韩传军, 张杰. 空心轴过盈配合的微动接触分析[J].

华中科技大学学报(自然科学版), 2013, 41(5): 23-27.

HAN C J, ZHANG J. Analyzing fretting contact of hollow shafts with interference fit[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2013, 41(5): 23-27. |

| [14] |

韩传军, 张杰, 梁政. 螺杆钻具用推力空心圆锥滚子轴承的设计与分析[J].

中国石油大学学报(自然科学版), 2014, 38(3): 123-128.

HAN C J, ZHANG J, LIANG Z. Design and analysis of hollow tapered roller thrust bearings for PDM[J]. Journal of China University of Petroleum, 2014, 38(3): 123-128. |

| [15] |

韩传军, 张杰. 一种新型螺杆钻具用复合推力轴承组: CN103062215A[P]. 2013-04-24. HAN C J, ZHANG J. Composite thrust bearing set for novel screw drill: CN103062215A[P]. 2013-04-24. |

| [16] |

张杰. 螺杆钻具用推力球轴承的力学性能研究及结构改进[D]. 成都: 西南石油大学, 2013: 30-35. ZHANG J. Themechanical properties research and structure improvement of thrust ball bearing for PDM[D]. Chengdu: Southwest Petroleum University, 2013: 30-35. |

| [17] |

韩传军, 张杰, 刘洋, 等. 螺杆钻具传动轴总成故障树建立及推力轴承应力分析[J].

矿山机械, 2012, 40(10): 14-17.

HAN C J, ZHANG J, LIU Y, et al. Modeling of fault tree of transmission shaft assembly in PDM drill and stress analysis of thrust bearing[J]. Mining & Processing Equipment, 2012, 40(10): 14-17. |

| [18] | ZHANG J, LIANG Z, HAN C J. Failure analysis and finite element simulation of key components of PDM[J]. Engineering Failure Analysis, 2014, 45: 15-25. DOI: 10.1016/j.engfailanal.2014.06.014 |

| [19] |

张杰, 梁政, 韩传军, 等. 牙轮钻头用深穴空心滚子轴承的数值研究[J].

机械强度, 2014, 36(5): 723-727.

ZHANG J, LIANG Z, HAN C J, et al. Numerical study on deep cavity hollow cylindrical roller bearing for cone bit[J]. Journal of Mechanical Strength, 2014, 36(5): 723-727. |