2. 长庆油田分公司第五采油厂;

3. 中国科学院力学研究所;

4. 中国石油管道局工程有限公司珠海分公司

2. No.5 Oil Production Plant of PetroChina Changqing Oilfield Company;

3. Institute of Mechanics, Chinese Academy of Sciences;

4. Zhuhai Company of China Petroleum Pipeline Engineering Co., Ltd

0 引言

随着我国大部分油田开采进入中后期,含水体积分数逐年升高,而产油量逐年降低,使得油田开采濒临经济开采极限。在大产量的油井中采用工艺流程简单的井下油水分离系统,对于提高系统的可靠性具有重要意义[1-3]。在此背景下,中国科学院力学研究所研制的轴流式井下旋流油水分离器(Vane-Type Pipe Separator,简称VTPS)采用轴向式入口,相对于切向式入口结构紧凑,处理量大,曹妃甸油区的现场应用结果表明,单根即可达到1 200 m3/d的处理量,性能优良,分离系统工艺流程简单,具有广泛的应用前景[4]。

对于油水旋流分离器,影响其分离性能的因素有很多,如操作参数、结构参数和物性参数等,设计时应该如何考虑各个参数的影响,这是井下油水分离器工程应用关心的重点[5-8]。笔者对轴流式井下旋流油水分离器部分结构参数和物性参数(出水口开设方式、油相密度和粒度等)进行研究,应用数值模拟软件研究各参数对该分离器油水分离性能的影响,比较各参数对轴流式井下旋流油水分离器性能影响的大小,以期为油水分离器的优化设计和应用提供指导。

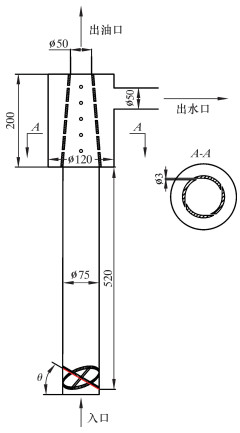

1 数值试验模型及参数设置选用的几何模型如图 1所示。计算模型因旋流器中的强旋流湍流流场,故数值试验采用Euler多相流模型和RSM湍流模型[9-10]。数值试验的介质组成:水相密度为998.2 kg/m3,黏度为1.003×10-3 Pa·s,分散相密度为836.0 kg/m3,黏度为0.245 Pa·s。

|

| 图 1 VTPS结构示意 Fig.1 Structural schematic diagram of VTPS |

数值计算时边界条件设置:

(1) 入口为速度入口,给定油相的体积分数;

(2) 出口为充分发展边界条件,即各个参数在出口截面上参数梯度为0;

(3) 固壁为无滑移边壁,即流体在壁面速度为0[11-12]。

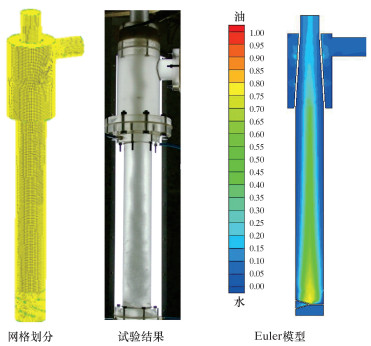

对上述结构的VTPS进行建模,并划分网格数,约为85万个,网格扭曲率控制在0.85以内。经过运算发现,当入口含油体积分数为11%,流量为3.655 m3/h,分流比为0.854时,数值模拟结果与室内试验结果对比如图 2和表 1所示。从图 2和表 1可以看出,油水两相在分离器中分布与试验结果基本一致,数值模拟结果与试验结果的误差在20%以内,满足工程要求。可见用上述方法进行数值试验合理。

|

| 图 2 数值模拟结果与试验结果对比 Fig.2 Comparison of numerical simulation and test results |

| 对比参数 | 入口到出水 口压降/Pa |

入口到出油 口压降/Pa |

出水口含油 体积分数 |

出油口含油 体积分数 |

| Euler模型 | 68 730.6 | 29 256.8 | 0.010 0 | 0.164 0 |

| 试验结果 | 67 029.5 | 34 911.4 | 0.008 5 | 0.155 0 |

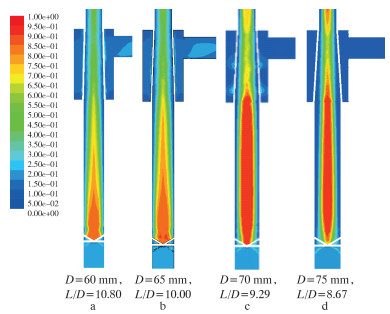

2 各参数对VTPS油水分离性能的影响 2.1 长径比

当入口流量为10.33 m3/h,入口含油体积分数为0.10,出水口分流比为0.7,柱体直径D与柱体长度L比值(长径比)对油水分离性能的影响如图 3所示。图 3中颜色代表含油体积分数的高低,当含油体积分数为1时颜色为纯红色,含油体积分数为0时颜色为纯蓝色。

|

| 图 3 长径比对油水分离性能的影响 Fig.3 Effect of length-diameter ratio on oil-water separation |

由图 3可以看出,随着柱体直径的增大,锥段内管中的油核体积分数越大,与之对应的是出水口处的水中含油体积分数越低。在开设相同直径的出水孔时,管道式导流片型油水分离器的管径大,分离后壁面附近的水相所占区域比例增大,从油水分离的原理知,从出水孔流出的液体是与壁面相距一定距离内的流体,因此直径恰当的增大有利于提高分离效果。与此相应的是,在相同的柱体直径和其余条件下,出水孔直径越小,出水口中的水中含油体积分数越小。通过本部分的计算可以发现,长径比在9左右时,分离器分离性能较优。

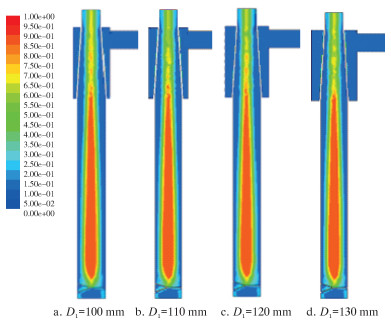

2.2 出水筒出水筒的结构关系到整个管道式导流片型分离器的紧凑性,对出水筒直径D1进行了数值模拟。由于在井下,去掉回注管路的直径后留给分离器的空间在100~130 mm之间,所以开展了管道式导流片型油水分离器的外筒直径对油水分离性能的影响研究,结果如图 4所示。

|

| 图 4 出水筒大小对油水分离性能的影响 Fig.4 Effect of the dimension of the water removal cartridge on the oil-water separation |

从图 4可以看出,当入口流量为10.33 m3/h,入口含油体积分数为0.10,出水口分流比为0.70时,随着外筒直径的增大,内部的油水分布变化较小,即外筒直径并不是越大越好,出水筒直径对油水分离效果影响较小。因此,实际设计时可根据实际井筒空间的大小,优先保证内管直径的设计,外筒直接按照实际富裕的空间设计即可。

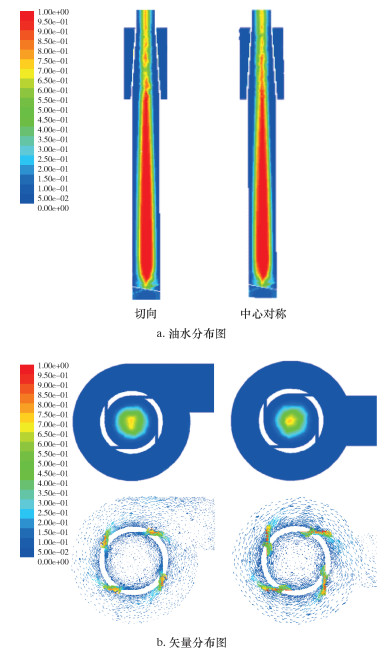

2.3 出水口开设方式当入口流量为10.33 m3/h,入口含油体积分数为0.10,出水口分流比为0.70,黏度为0.245 Pa·s时,对切向开设和对称开设的2种情况进行研究,结果如图 5所示。

|

| 图 5 出水口开设方式对油水分离性能的影响 Fig.5 Effect of water outlet opening pattern on the oil-water separation |

从图 5可以看出,在管道式导流片型油水分离器中,油水两相在内管锥段中均沿轴线呈近似对称分布,从矢量场也可以看出,锥段中横截面上的速度矢量成中心对称分布,也即2种出水口开设方式对内部油水两相分离的影响不大。

从2种出水口开设方式的增稠度分析可知,切向开设的出水口结构稍优,而切向开设又可以进一步提高径向结构的紧凑型,这对于径向空间十分有限的井下非常有意义。因此,实际设计井下油水分离器时,可以将出水管与外筒相切开设,相切的方向只要保证与螺旋流动的旋向一致即可。

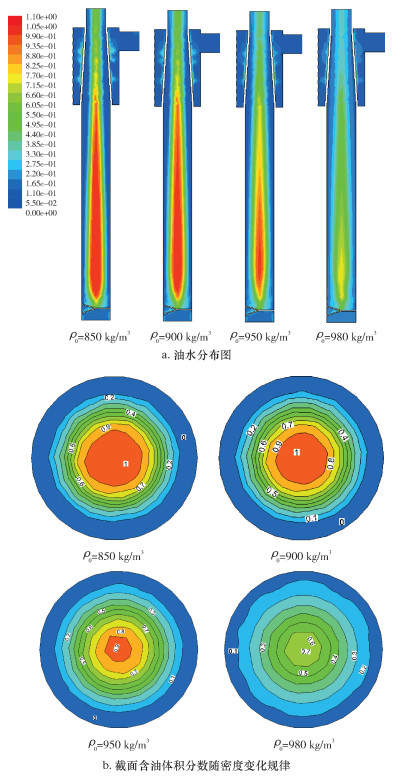

2.4 油相密度ρ0当入口流量为10.33 m3/h,入口含油体积分数为0.10,出水口分流比为0.70,黏度为0.245 Pa·s时,改变油相密度ρ0,得到密度变化时管道式导流片型油水分离器中的油水分布图,如图 6所示。

|

| 图 6 油相密度对油水分离性能的影响 Fig.6 Effect of oil phase density on the oil-water separation |

从图 6a可以看出,当密度增大时,出水口的含油体积分数逐渐升高,油相在其中形成的油核含油率逐渐降低。由距离导流片2.5倍管径处的截面含油体积分数分布图可以看出,随着密度的增大,相同含油体积分数的区域面积减小,壁面附近含油体积分数逐渐增大,在密度大于980 kg/m3时,边壁附近的含油率达到0.1。从图 6b可以看出,当密度从900 kg/m3增加到950 kg/m3时,边壁附近的水中含油体积分数仍近乎为0,即仍可以进行有效的油水分离;但当密度增大到980 kg/m3,边壁附近的水中含油体积分数接近0.1,此时无论如何也不能保证出水口的水中含油体积分数达标,不能达到回注地层的标准。因此,该分离器的使用范围应该是密度低于950 kg/m3。

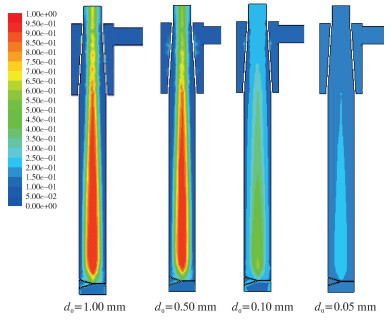

2.5 油相粒度从油滴的受力分析可知,影响油滴的径向沉降因素包含油滴的粒径。为了研究油滴平均粒径d0对油水分离的影响,在入口流量为10.33 m3/h, 入口含油体积分数为0.10,出水口分流比为0.7时,油相密度为836 kg/m3,黏度为0.245 Pa·s时,改变油相平均粒径,得到油水两相在管道式导流片型油水分离器中的分布,如图 7所示。

|

| 图 7 平均粒径对油水分离性能的影响 Fig.7 Effect of average particle size on the oil-water separation |

从图可以看出,随着平均粒径的减小,油水分离效果逐渐变差,当油滴粒径为0.05 mm时,上出口含油体积分数几乎与入口含油体积分数相同。从图 7还可以看出,随着油滴粒径的减小,增稠度变化幅度较大,也即油滴粒径对油水分离的影响较大。从图还可以看出,当油滴粒径为0.10 mm时,分离器分离效果较差。因此,应保证入口的油滴平均粒径大于0.10 mm。

3 参数敏感性分析从前面的分析可以看出,影响油水分离性能的因素比较多,在设计轴流式井下旋流油水分离器时,该重点考虑哪些参数对其工程应用具有重要意义。笔者为此开展参数敏感性分析,假设系统特性为F=f(x1, x2, ……, xn)(xi为决定系统特性的参数),给定某一基态X* =(x1*, x2*, ……, xn*)(xi*为基态系统特性的参数),F* =f(X*),令参数在其可能范围内变动,得到这些参数的变动系统特性F偏离基态F*的趋势和程度,即为参数优化分析[13]。

将系统特性函数F=f(x1, x2, ……, xn)定义为上出口含油体积分数,将基态F*定义为入口含油体积分数,分析参数变化时上出口含油体积分数偏离入口含油体积分数的程度(也即增稠度):

|

(1) |

式中:ai为增稠度;F为上出口含油体积分数;F*为基态时的上出口含油体积分数。

当参数变化时,|ai1-ain| (1, …, n,为各个参数的计算变化数)越大,则该参数对油水分离性能影响越大,影响越大的参数在结构设计时应该重点考虑。笔者研究的基态参数如下:上出口含油体积分数0.10(即F*=0.1),入口流量10.33 m3/h,出水口分流比0.7,油滴粒径500 μm,油相密度836 kg/m3,油相黏度0.245 Pa·s,其余的结构参数如图 1所示。

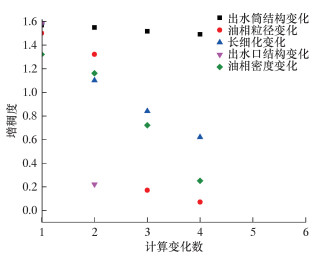

通过计算增稠度,得到上述各结构参数和物性参数发生变化时,轴流式井下旋流油水分离器的分离性能变化如图 8所示(图中横坐标计算变化数是各参数在可变化范围内所选取的算例数)。从图可以看出,在井下条件限制下,从增稠度的变化幅度可以发现,对于该分离器的油水分离效率影响大小有如下排列:油相粒径>油相密度>长径比>出水口开设方式>出水筒直径大小。在设计时,应根据油品的性质和油相状态,分离器的长径比影响大于出水口和出水筒的影响。

|

| 图 8 各参数对分离器性能影响的敏感性分析 Fig.8 Sensitivity analysis of the influence of various parameters on separator performance |

4 结论

(1) 管道式导流片型油水分离器的直径适当增大,分离后壁面附近的水相所占区域比例增大,分离后的水中含油体积分数更低,最优长径比在9左右。

(2) 在井下空间范围的限制内,随着外筒直径的增大,内部的油水分布变化较小,即出水筒直径对油水分离效果影响较小,因此设计时可根据实际井筒空间的大小,优先保证内管直径的设计,外筒直接按照实际富裕的空间设计即可。

(3) 切向开设的出水口既能节省径向空间,又能够降低油水分离后的水中含油体积分数,在设计井下油水分离器时,出水管与外筒相切开设,相切的方向与螺旋流动的旋向一致。

(4) 随着分散相油相密度增加到980 kg/m3时,油水分离基本上没有效果了,该分离器的最优使用范围在油相密度低于950 kg/m3。

(5) 分散相油滴的粒径大小对分离性能的影响很大,当油滴平均粒径为0.05 mm时,油水两相在分离器内几乎不能分离,为保证油水两相的分离性能,油滴平均粒径一般应大于0.10 mm。

(6) 通过各参数对轴流式井下旋流油水分离器性能影响大小的敏感性分析发现,在导流片结构一定的前提下,油相粒径和密度影响最大,因此设计时应优先考虑这些参数,然后是长径比。

| [1] |

熊思, 刘美丽, 陈家庆. 油井采出液预脱水用轴向水力旋流器的数值模拟[J].

石油机械, 2015, 43(11): 107-113.

XIONG S, LIU M L, CHEN J Q. Numerical simulation of axial hydrocyclone for oil well produced liquid pre-dehydrating[J]. China Petroleum Machinery, 2015, 43(11): 107-113. |

| [2] |

提浩强. 海上大流量井下油水分离系统设计及实验研究[D]. 北京: 北京化工大学, 2015. TI H Q. Design and experimental research of high volume downhole oil-water separation system for offshore oilfield[D]. Beijing: Beijing University of Chemical Technology, 2015. |

| [3] |

吴太平. 井下油水分离的监测与控制[J].

国外石油机械, 1999, 10(4): 28-29.

WU T P. Monitoring and control of underground oil-water separator[J]. Foreign Petroleum Machinery, 1999, 10(4): 28-29. |

| [4] |

王胜, 刘敏, 罗昌华, 等. 海上油田新型井下油水分离及回注工艺[J].

石油科技论坛, 2014, 33(3): 58-61.

WANG S, LIU M, LUO C H, et al. New-type downhole oil-water separation and re-injection process of offshore oilfield[J]. Oil Forum, 2014, 33(3): 58-61. |

| [5] |

王丽. 基于CFD的油水分离水力旋流器非尺寸因素的影响研究[D]. 西安: 西安石油大学, 2013. WANG L. Study on the non size factors' impact on oil-water separator hydrocyclone by CFD[D]. Xi'an: Xi'an Shiyou University, 2013. |

| [6] |

张西兆, 陈建义, 王峥, 等. 分流比对脱水型旋流器性能影响的实验研究[J].

炼油技术与工程, 2017, 47(3): 35-40, 49.

ZHANG X Z, CHEN J Y, WANG Z, et al. Experimental study of impact of split ratio on performances of dewatering hydrocyclone[J]. Petroleum Refinery Engineering, 2017, 47(3): 35-40, 49. |

| [7] |

刘杨, 王振波. 水力旋流器分离效率影响因素的研究进展[J].

流体机械, 2016, 44(2): 39-42.

LIU Y, WANG Z B. Research progress in the factors influence the efficiency of hydrocyclone separation[J]. Fluid Machinery, 2016, 44(2): 39-42. |

| [8] |

舒朝晖, 杨拓, 周宇, 等. 除油旋流器操作参数对分离效率影响的数值模拟[J].

石油化工设备, 2015, 44(5): 1-6.

SHU Z H, YANG T, ZHOU Y, et al. Numerical simulation for the effect of operational parameters on separation efficiency in de-oiling hydrocyclones[J]. Petro-Chemical Equipment, 2015, 44(5): 1-6. |

| [9] |

罗然, 张伟, 王家辉, 等. 用CFD确定物性参数对井下油水分离效率的影响[J].

石油与化工设备, 2010, 13(6): 23-26.

LUO R, ZHANG W, WANG J H, et al. Use of CFD simulation to determine physical parameters of the downhole oil-water separation efficiency[J]. Petro & Chemical Equipment, 2010, 13(6): 23-26. |

| [10] | NOROOZI S, HASHEMABADI S H. CFD simulation of inlet design effect on deoiling hydrocyclone separation efficiency[J]. Chemical Engineering & Technology, 2009, 32(12): 1885-1893. |

| [11] | SHI S S, WU Y S, LI H, et al. Experimental and numerical studies of flow field in a vane-type pipe separator[C]//Proceedings of the 10th International Conference on Hydrodynamics. Oct. 1-4, 2012, St. Peterberg, Russia, 2012. |

| [12] |

史仕荧, 吴应湘, 马乃庆, 等. 一种管道式导流片型油水分离器研究[M]//吴有生, 刘桦, 程文, 等. 第二十三届全国水动力学研讨会暨第十届全国水动力学学术会议文集. 北京: 海洋出版社, 2011: 242-250. SHI S Y, WU Y X, MA N Q, et al. Study about a kind of vane-type pipe separator for oil-water separation[M]//WU Y S, LIU H, CHENG W, et al. Proceedings of the 23th National Conference on Hydrodynamics and 10th National Congress on Hydrodynamics. Beijing: China Ocean Press, 2011: 242-250. |

| [13] |

章光, 朱维申. 参数敏感性分析与试验方案优化[J].

岩土力学, 1993, 14(1): 51-58.

ZHANG G, ZHU W S. Parameter sensitivity analysis and optimizing for test programs[J]. Rock and Soil Mechanics, 1993, 14(1): 51-58. |