2. 辽河油田分公司油气合作开发公司;

3. 长庆油田技术监测中心

2. Oil & Gas Cooperative Development Company of Liaohe Oilfield Company;

3. Technology Monitoring Center, Changqing Oilfield Company

0 引言

我国稠油资源分布很广,储量丰富,其中陆地稠油约占石油总资源的20%以上[1]。注蒸汽热力采油已经成为稠油油藏的主要开采方式[2]。注蒸汽热力采油的过程主要有注蒸汽、焖井、放喷和采油4个阶段。对于多数油井,注蒸汽后井内压力居高不下,焖井时压力高且扩散差,导致焖井时间过长,严重影响油井产量。有时在放喷过程中,井内原油会喷至井外,浪费石油资源、污染环境,也会造成安全隐患。为了避免上述危害,目前采用的主要方法是延长焖井时间,使井内压力慢慢降至安全压力以下再进行放喷和采油,但这样会大大延迟石油的开采时间,导致生产效率严重下降。同时,在下泵前需要洗井,有时还需要采用碱液洗井,增加了采油成本,降低了采油时效。

针对上述情况,铁岭中油机械设备制造有限公司根据油田用户要求,依据GB/T 18607—2008 《抽油泵及其组件规范》和SY/T 7083—2016《特种往复式抽油泵》标准,研制了注蒸汽式稠油开采用特种杆式抽油泵。2016年10月,该泵在辽河油田分公司油气合作开发公司稠油区块进行了现场应用。采用该泵进行注蒸汽热采稠油,注完蒸汽待套管压力降至一定值时,不用洗井,可以带压力进行下泵作业,然后再焖井一段时间后即可直接采油。该泵的应用提高了采油效率,降低了作业成本,取得了良好的应用效果。

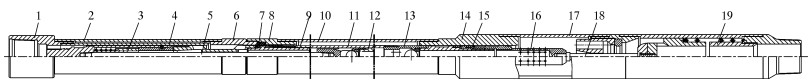

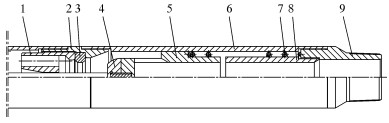

1 技术分析 1.1 结构注蒸汽式稠油开采用特种杆式抽油泵结构如图 1所示,包括外管总成和置于外管总成内的特种杆式抽油泵2部分。外管总成包括顶部限位支承座、上部连接管、内导向管、中间接头1、固定座、中间接头2、外管、扶正套、下部连接管及与下部连接管连接的底阀总成;特种杆式抽油泵包括顶部限位装置、阀杆总成、顶部机械锁紧装置、泵筒总成、柱塞总成、固定阀总成、皮碗密封扶正装置、筛管和顶杆。底阀总成结构如图 2所示,包括进油接头、阀座接头、阀座、阀球、进油阀罩和外套管等部件。

|

| 图 1 注蒸汽式稠油开采用特种杆式抽油泵结构图 Fig.1 Structure schematic of the special rod pump for steam injection heavy oil recovery 1—顶部限位支承座;2—上部连接管;3—顶部限位装置;4—内导向管;5—阀杆总成;6—中间接头1;7—固定座;8—中间接头2;9—顶部机械锁紧装置;10—外管;11—泵筒总成;12—柱塞总成;13—固定阀总成;14—扶正套;15—皮碗密封扶正装置;16—筛管;17—下部连接管;18—顶杆;19—底阀总成。 |

|

| 图 2 底阀总成结构图 Fig.2 Structure schematic of the bottom valve assembly 1—进油接头;2—阀座接头;3—阀座;4—阀球;5—进油阀罩;6—外套管;7—复位弹簧;8 —弹簧芯轴;9—下接头。 |

外管总成的顶部限位支承座与特种杆式抽油泵的顶部限位装置配合,可以起到下泵预警作用。下泵时均布在顶部限位装置连接管中的3个钢球首先卡在顶部限位支承座的环形卡槽中,特种杆式抽油泵不能继续下入;然后顺时针旋转抽油杆柱,通过顶部限位装置内的拨叉带动转套旋转一定角度,钢球落入转套的凹槽中,特种杆式抽油泵可继续下入一段距离后坐封在外管总成中。

作业时,首先将外管总成与油管连接,下至设计的油层深度;然后根据采油工艺要求进行注蒸汽,注完蒸汽后焖井一段时间。当套管与油管压力低于5 MPa时,进行第1次下泵:将特种杆式抽油泵与抽油杆顺次连接,通过油管下至起始位置;调整防冲距,下入光杆,安装密封盒,关闭井口阀门。当套管压力低于1 MPa时,可以进行第2次下泵及坐封:上提一段抽油杆柱,然后缓慢下放,在下放的同时顺时针旋转抽油杆柱,特种杆式抽油泵能继续下入并坐封,安装在特种杆式抽油泵底部的顶杆将外管总成底部的底阀打开。此时,可连接光杆卡子与悬绳器,启动抽油机采油。当需要再次注蒸汽时,将特种杆式抽油泵起出,在复位弹簧及油层压差作用下,底阀关闭,然后进行注蒸汽作业。

1.2 工作原理注蒸汽时,当油管中的蒸汽压力达到一定值时,作用在阀球上的力克服复位弹簧及油层压差的作用力,推动阀球,将底阀打开,蒸汽注入井底油层;注完蒸汽后,当套管和油管中的压力降至一定值时,打开油管阀门泄压,底阀在复位弹簧及油层压差作用下关闭。焖井一段时间后,当具备抽油条件时,特种杆式抽油泵下入外管总成内并坐封,此时安装在特种杆式抽油泵下部的顶杆将底阀打开,抽油时油液通过底阀进入泵中。

特种杆式抽油泵的工作原理如下。上冲程时,柱塞下面的下泵腔容积增大,压力减小,进油阀在其上下压差的作用下打开,原油进入下泵腔,与此同时,出油阀在上下压差的作用下关闭,柱塞上面上泵腔的原油沿油管排到地面。同理,下冲程时,柱塞压缩进油阀与出油阀之间的原油,关闭进油阀,打开出油阀,下泵腔原油进入上泵腔[3]。在柱塞不断的上、下运动中,出油阀及进油阀也不断地交替关闭和打开,完成抽油作业。

1.3 主要技术参数25-175RHAMBC-DF注蒸汽式稠油开采用特种杆式抽油泵主要技术参数如下。

标称泵径44.5 mm,冲程范围3.0~6.0 m,连接KG36空心抽油杆,上部油管螺纹规格采用88.9 mm(

(1) 在外管总成底部设计有底阀总成。底阀总成中的底阀可以靠外力或注蒸汽压力打开,当外力解除后,在油层压力和复位弹簧力的作用下关闭。因此,可以实现带压下泵,下泵前不用洗井,提高了采油时效,降低了采油成本。

(2) 该特种杆式抽油泵坐封后靠上部不锈钢密封环与不锈钢固定座进行密封。同时,在下部设计有皮碗密封扶正装置。皮碗密封扶正装置中的尼龙皮碗与外管总成的扶正套组成密封副,增强了特种杆式抽油泵和外管总成之间密封的可靠性,减少了漏失,提高了泵效。

(3) 具有下泵预警功能,作业方便、安全可靠。在第1次下泵过程中,当特种杆式抽油泵下至起始位置时,作业车的示重仪表显示为0,此时可调整防冲距,下入光杆,安装密封盒,关闭井口阀门。第2次下泵时,顺时针旋转抽油杆柱,特种杆式抽油泵可继续下入并坐封在外管总成中,把底阀打开。上述作业过程避免了由于误操作而将底阀打开的井喷等事故的发生。

(4) 因为注蒸汽时蒸汽温度很高,最高可以达到350 ℃,所以选择耐热不锈钢材料制造底阀总成中的复位弹簧,以确保底阀工作的可靠性。

(5) 设计顶部机械锁紧装置中的弹簧套零件时,在原材料选择、热处理制度和机械加工工艺方法等方面进行优化设计。同时,采用微机伺服拉力试验机进行压入力和拔出力试验,以保证特种杆式抽油泵坐封可靠。

(6) 特种杆式抽油泵的柱塞闭式阀罩和泵筒闭式阀罩均设计为槽形球室结构,流道内具有导向筋,导向性能好,阀球在球室内的飘忽量很小,入座泵效损失大大减少,提高了抽油泵的充满系数,泵效高。

(7) 特种杆式抽油泵的阀球和阀座均采用碳化钨材料,提高了抽油泵的耐磨、防腐性能和阀球、阀座的防刺漏能力。

(8) 采用Pro/E三维参数化软件进行零件建模、组件装配和机构运动仿真与分析。在设计过程中即可实现零部件的模拟组装和干涉分析、整泵及部件的运动仿真分析,显示直观,提高了设计的准确性,缩短了产品的开发周期。

3 试验和现场应用 3.1 试验为了验证注蒸汽式稠油开采用特种杆式抽油泵的性能,铁岭中油机械设备制造有限公司试制了规格为25-175RHAMBC6.3-1.2-DF的特种杆式抽油泵3台。样泵的技术参数如下:标称泵筒直径44.5 mm,泵筒长度6 300 mm,柱塞长度1 200 mm,配合间隙等级为2级。同时,按照标准和使用要求进行了如下性能试验:①阀球和阀座的真空密封性能试验;②泵总成的密封性能试验;③配合间隙的最大漏失量试验;④外管总成的密封性能试验;⑤特种杆式抽油泵与外管总成配合下入、坐封与解封试验。

试验结果表明:样泵的各项性能指标均符合GB/T 18607—2008 《抽油泵及其组件规范》和SY/T 7083—2016《特种往复式抽油泵》标准要求,特种杆式抽油泵能顺利解卡下入,坐封可靠,解封方便,达到了设计要求。

3.2 现场应用辽河油田分公司油气合作开发公司所属稠油主力生产区块为杜813区块,该区块油层原油流体性质具有“四高一低”的特点:①高原油密度,20 ℃时原油密度为1.009 8 g/cm3;②高原油黏度,50 ℃时原油黏度为108 880 mPa·s;③高凝固点(26.1 ℃);④高沥青+胶质(质量分数50.98%);⑤低含蜡(质量分数2.298%)。

目前,杜813区块稠油油井开采遵循稠油开采的“注、焖、放、下、采”管理。注入蒸汽温度最高可达350 ℃,注入压力最高可达18 MPa。焖井时间约为5 d,随着焖井时间的延长,井口油套压逐渐降低,当1 d压降小于0.5 MPa,焖井结束;油井生产状况不同,焖井结束时压力不同,低周期油井焖井时最高压力可达12 MPa;焖井之后转入放喷阶段,当油套压力降为0 MPa时,进行下泵作业。采用管式泵采油的油井下泵作业时间通常为2~3 d,压力较高的低周期油井下泵作业时间更长;在下泵作业前要进行洗井替油,对于采出程度较低、注蒸汽时压力较高以及放喷不净等油井还要进行压井和反复洗压井。

针对以上问题,2016年10月开始试验应用注蒸汽式稠油开采用特种杆式抽油泵。截止目前,共使用标称泵径44.5 mm、冲程3 m的该型抽油泵9井次,实施井平均吞吐周期为4.3轮次,单井平均生产54 d,平均日产油4.7 t(冲次2~3 min-1),累计经济效益23.31万元。油井正常注汽和焖井后,只需将套压放喷降到5 MPa以下就可作业下入该泵。现场应用结果证明:使用该泵不仅有效地减少作业等停时间和洗压井次数,还可以有效提高油井生产时率,同时降低作业风险,具有较好的经济效益和社会效益。

4 结论(1) 注蒸汽式稠油开采用特种杆式抽油泵设计新颖,结构合理,解决了注蒸汽热力开采稠油焖井时间过长以及采油时效低的技术问题,为稠油开采提供了一种有效的手段。

(2) 现场应用结果证明:该泵可以满足注蒸汽热力开采稠油的使用要求,降低了采油成本,提高了生产效率,安全可靠,具有广阔的推广应用前景。

(3) 该泵可以根据用户要求进行系列化设计,以满足用户不同规格的稠油开采需求。

| [1] |

付喜庆. 稠油开采国内外现状及开发技术[J].

内蒙古石油化工, 2014(1): 109.

FU X Q. Worldwide status of heavy oil recovery and development technologies[J]. Inner Mongolia Petrochemical Industry, 2014(1): 109-110. |

| [2] |

张义堂.

热力采油提高采收率技术[M]. 北京: 石油工业出版社, 2006, 5-11.

ZHANG Y T. Technology of enhanced oil recovery by thermal recovery[M]. Beijing: Petroleum Industry Press, 2006, 5-11. |

| [3] |

沈迪成, 艾万诚, 盛曾顺, 等.

有杆抽油设备与技术——抽油泵[M]. 北京: 石油工业出版社, 1994.

SHEN D C, AI W C, SHENG Z S, et al. Rod pumping equipment and technology-pump[M]. Beijing: Petroleum Industry Press, 1994. |