0 引言

螺杆泵举升技术具有成本低、结构简单及安装方便等优点,适用于稠油举升,目前已在国内外得到广泛应用[1-2]。但随着蒸汽驱、蒸汽吞吐及蒸汽辅助重力泄油(SAGD)等稠油热力采油技术的广泛应用,传统螺杆泵因其耐温性能不足难以满足热采要求,同时也存在易溶胀、易磨损、寿命短及能耗高等问题[3-4]。为此全金属螺杆泵应运而生,其基于传统螺杆泵改进设计而成,可有效克服传统螺杆泵的局限性,对稠油热采井与高温油井具有更强的适应性。

近年来,全金属螺杆泵作为一种新型举升技术已在国内外陆续展开现场试验[5-7],但相关理论研究仍处于初步阶段。全金属螺杆泵的工作特性作为油田现场应用的重要指导依据,目前还有待进一步研究。国外的A.OLIVET等[8]和J.L.BEAUQUIN等[9]通过室内试验,研究了间隙配合方式下金属定子螺杆泵的工作特性,但研究主要围绕排量特性展开,且泵型的尺寸规格及加工方式与国内存在一定差异,难以代表国内全金属螺杆泵产品的实际工作特性;陈舟圣等[10]和姜东等[11-12]开展了不同条件下全金属螺杆泵的工作特性研究,但相应的室内试验或仿真模拟均未考虑泵级数的影响,且在力学特性方面的研究有待深入。笔者针对目前国内成熟的全金属螺杆泵产品开展工作特性室内试验研究,分析不同工作条件对排量、负载和效率的影响,并结合工作特性与能量损失提出保证举升能力的可行性方法,以期对全金属螺杆泵的现场应用提供指导。

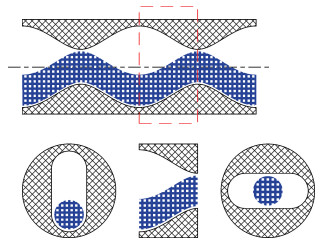

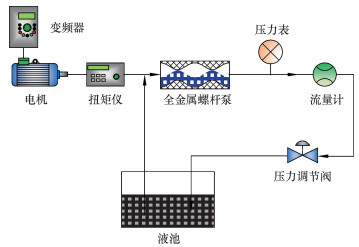

1 技术分析 1.1 结构特点全金属螺杆泵的基本结构如图 1所示,其与传统橡胶定子螺杆泵的差别主要体现在材质与配合方式2方面[13]。定子与转子均由金属材料制成,可保证更强的耐磨、耐腐蚀和耐温性能,使用寿命更长;定转子采用合理的间隙配合,可有效避免传统过盈配合方式和高温高压条件下定子橡胶溶胀等因素引起的反扭矩,启动更容易,运行更节能。金属定子衬套一般由特定工艺加工制造,通过适当的表面强化工艺可保证定子强度高于转子,将工作过程中易损件由定子转变为转子,更换时只需起下转子,可避免起下油管的复杂工序。

|

| 图 1 全金属螺杆泵的基本结构 Fig.1 The basic structure of a all-metal progressing cavity pump |

1.2 工作原理

全金属螺杆泵的工作原理与传统螺杆泵具有一定的相似性,即通过定子与转子的相互啮合将泵体分为多个腔室,各级腔室随转子的转动沿轴向做螺旋移动,同时伴随着腔室的不断形成、运移和消失,由此实现将流体由泵入口推移到泵出口的增压过程[14]。但在定转子的间隙配合方式下,全金属螺杆泵各腔室间相互连通,工作过程伴随着漏失的发生。但由于举升介质具有一定的黏度,且配合间隙远小于定转子尺寸,间隙处存在的流体黏性阻力对漏失流动可起到一定的密封作用,保证了间隙配合工作状态下螺杆泵的举升能力。

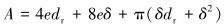

1.3 理论排量全金属螺杆泵的间隙配合方式主要表现为定子直径大于转子直径,即有:

|

(1) |

式中:δ为定子与转子的配合间隙,m;dr为转子直径,m;ds为定子直径,m。

考虑配合间隙对泵内流动的影响,泵内流动截面积计算式为:

|

(2) |

式中:A为泵内流动截面积,m2;e为螺杆偏心距,m。

一般情况下,传统过盈配合螺杆泵的配合间隙可视为0,即泵内流动截面积A0=4edr。而在目前的全金属螺杆泵产品基本结构参数中,单转理论排量qr仍多参照传统方法给出,即qr=A0T,T为定子导程。考虑到配合间隙增加泵内流动截面积的影响,全金属螺杆泵理论排量的精确计算无法简单地套用传统螺杆泵计算方法。据此,对间隙配合方式下的单转理论排量进行修正。理论排量计算式为:

|

(3) |

|

(4) |

式中:Qt为全金属螺杆泵理论排量,m3/d;α为间隙修正系数;n为螺杆转速,r/min。

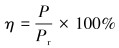

2 工作特性试验及结果分析 2.1 试验装置与方法为使室内试验结果更加符合油田现场实际,试验对象选用目前已在油田推广应用的全金属螺杆泵成熟产品系列——JDGLB160。主要结构参数如下:导程160 mm,转子直径50 mm,偏心距5.5 mm,产品配合间隙0.08~0.10 mm,结合式(4)取修正系数α=0.016。选取此结构参数相应的12级、18级和24级3种泵产品,试验介质为清水。建立专门的全金属螺杆泵试验装置,如图 2所示。通过电机带动全金属螺杆泵工作,流体沿泵体吸入并排出,通过压力表、流量计和压力调节阀等流回液池。试验过程中利用压力调节阀控制泵出口压力,以此来模拟举升压差,同时通过流量计记录瞬时流量;利用变频器控制电机转速,通过扭矩仪传感器记录泵的转速及输入扭矩。

|

| 图 2 全金属螺杆泵工作特性试验装置 Fig.2 Experimental setup for working characteristics of all-metal progressing cavity pump |

结合油田现场的实际应用条件和试验装置的试验能力,将举升压差控制在0~14 MPa以内,工作转速控制在50~200 r/min之间,针对3种级数的全金属螺杆泵分别展开工作特性试验。

2.2 工作特性分析试验过程中,不同工作条件下的实际排量和输入扭矩可直接检测,据此可计算相应的功率和泵效等工作特性参数。

|

(5) |

|

(6) |

|

(7) |

式中:P为举升流体的有功功率,kW;Q为实际排量,m3/d;Δp为工作压差,MPa;Pr为输入轴功率,kW;M为输入扭矩,N·m;η为泵效。

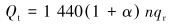

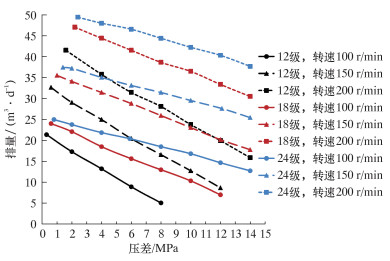

2.2.1 排量特性根据试验数据分析得到全金属螺杆泵的排量特性曲线,如图 3所示。由于压差增大会导致间隙漏失加剧,泵排量随工作压差的增大呈线性下降趋势。针对特定级数的全金属螺杆泵,排量随转速的增加而增大,且不同转速条件下的排量曲线近似平行。同时,转速对全金属螺杆泵的扬程具有决定性作用,如18级泵,转速50 r/min条件下最高扬程只能达到8 MPa,而转速高于100 r/min时,最高扬程均超过12 MPa。对比分析不同级数泵的试验结果可知,随着泵级数的增加,全金属螺杆泵的排液能力不断增强。结合式(3)可知,全金属螺杆泵理论排量主要取决于转速,而与泵级数无关。但在特定压差和转速条件下,级数越高的螺杆泵各腔室单级承压越低,由压差导致的漏失影响越小。因此,一定条件下采用级数较高的泵更容易实现较强的举升能力。

|

| 图 3 不同条件下排量与工作压差关系曲线 Fig.3 Relation of pressure difference and displacement under different conditions |

值得注意的是:该排量特性试验结果与国外相关研究成果[8]存在一定差异。A.OLIVET等[8]的研究结果表明:全金属螺杆泵举升清水时排量随压差的增大呈指数下降趋势,而举升原油时才出现排量与压差的线性关系。经对比分析,主要原因在于国外试验所用全金属螺杆泵的配合间隙高达0.185 mm,工作转速较高,举升清水过程中间隙内漏失流动具有较强的紊流效应,使得漏失量与压差呈指数关系[15]。而国内全金属螺杆泵产品的配合间隙相对较小,如试验泵间隙范围为0.08~0.10 mm,且工作转速低于国外产品,泵内漏失流动雷诺数相对较小,基本处于层流范围,满足缝隙流动原理[16],即漏失量与压差呈正线性关系。此部分结论与姜东等[11-12]等通过数值模拟及试验得到的结果基本相符。因此采用清水试验研究全金属螺杆泵的工作特性具有一定的代表性。

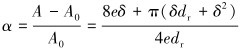

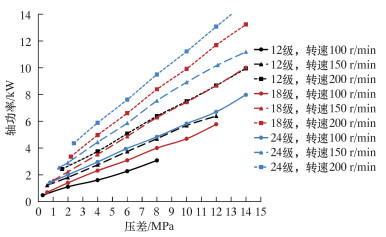

2.2.2 负载特性根据试验数据分析得到全金属螺杆泵的负载(轴功率)特性曲线,如图 4所示。随工作压差的增大,轴功率近似呈线性递增趋势。针对特定级数的全金属螺杆泵,轴功率随转速的增大而增大,其受工作压差的影响程度也越高。在相同工作压差和转速条件下,随泵级数的增加,轴功率逐渐增大。虽然泵级数对理论排量无影响,即一定条件下不同级数泵用于举升流体的水力功率基本相同,但泵级数的增加可明显增大泵内定子与转子间相互摩擦的有效作用面积,由此导致更大的机械功率消耗。

|

| 图 4 不同条件下轴功率与工作压差关系曲线 Fig.4 Relation of pressure difference and shaft power under different conditions |

2.2.3 效率特性

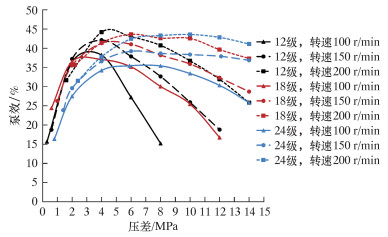

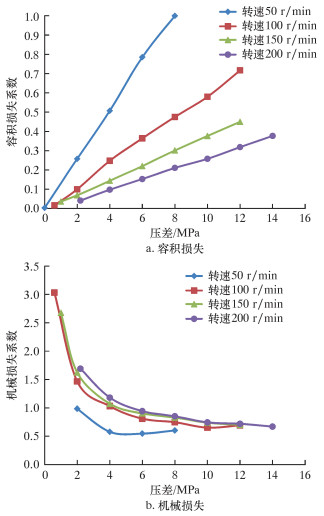

根据试验数据分析得到全金属螺杆泵的效率特性曲线,如图 5所示。随工作压差的增大,泵效总体上呈先增大后减小的变化趋势,且存在效率相对较高的最佳工作区域。针对特定级数的全金属螺杆泵,一定程度上提高转速可明显增加泵效及泵适用的最佳工作压差范围(即扬程)。如针对12级泵,转速由100 r/min增加到200 r/min时,最佳工作区域由仅3 MPa附近提高至3~9 MPa的较大范围,8 MPa压差条件下的泵效提高了近2倍。对比不同级数泵的试验结果可知,较高级数的螺杆泵具有明显的性能优势,在实现更高举升扬程的同时,泵效也可以维持在相对较高且稳定的水平。若要求试验中泵效高于40%,在转速200 r/min的工作条件下,12级泵仅在扬程4~8 MPa时可满足泵效要求,而24级泵可实现5~15 MPa更大扬程范围的举升情况。

|

| 图 5 不同条件下泵效与工作压差关系曲线 Fig.5 elation of pressure difference and pump efficiency under different conditions |

2.3 能量损失评价

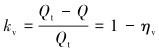

在完全理想的工作情况下,全金属螺杆泵工作过程中既不存在漏失,也不存在摩擦,即实际排量等于理论排量,输入轴功率完全转化为举升流体的有功功率。但实际工作过程中,定子与转子通过间隙配合方式实现能量转换时不可避免地存在能量损失。由于泵内过流部分的水力损失很小,通常可忽略不计,泵内能量损失主要表现为容积损失和机械损失[17]。下面以理想工作情况为基础,引入能量损失系数,分析全金属螺杆泵间隙配合方式下的能量损失情况。

|

(8) |

|

(9) |

|

(10) |

式中:kv、km分别为容积损失系数和机械损失系数;ηv、ηm分别为对应的容积效率和机械效率;Pt为理论水力功率,kW。

实际上能量损失与工作效率存在对应关系,由式(8)和式(9)可分别计算得到ηv与ηm,通过两者乘积即可得泵效η,结果与式(7)一致。

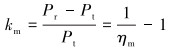

现以18级泵为例,分析不同转速和压差条件下的能量损失,如图 6所示。由图可以看出,在定转子的间隙配合工作过程中,随工作压差的增大,特定转速条件下的容积损失逐渐增大,机械损失逐渐减小;随工作转速的增大,特定压差条件下的容积损失逐渐减小,机械损失逐渐增大。也就是说,不同压差和转速条件下容积损失与机械损失呈相反的变化趋势。因此,要达到全金属螺杆泵的最佳工作状态需综合考虑转速与工作压差的合理匹配关系。但分析发现,一定工作压差条件下,提高转速可明显减小容积损失,而相应的机械损失增加并不显著。如要求扬程达到10 MPa,转速由100 r/min提高到200 r/min时,容积损失系数由0.58降至0.25,相应的容积效率迅速增加33%;而机械损失系数由0.65增加至0.74,相应的机械效率仅减小3.1%。由此说明,提高转速对容积效率的有利影响远大于对机械效率的不利影响,即合理提高转速有利于提高举升效果,这也说明了全金属螺杆泵具有一定高转速适应性特点。

|

| 图 6 不同工作条件下的能量损失曲线 Fig.6 Energy loss curve under different working conditions |

3 保证工作性能的方法

在全金属螺杆泵举升的现场应用中,往往需要通过一定的途径保证其举升能力,以获得较高的工作效率,其工作特性分析与能量损失评价可作为重要的指导依据。

在油井举升设计过程中,一般需根据油井条件与生产目标选择泵型,主要包括泵的基本规格与级数。首先通过油井产能可确定泵的排量要求,据此选择相适应的泵规格尺寸,此过程需基于排量与泵规格、转速的综合关系予以考虑。虽然转速可在一定程度上决定泵排量问题,即转速越高,排量越大,但采用过高的转速可能会引起泵内摩擦与杆管偏磨,进而产生机械损失加剧的问题,而过低的转速又会引起漏失严重而导致容积损失加剧的问题。因此,现场可在初步设计转速不高于200 r/min,且保证要求的容积效率条件下,从已有的全金属螺杆泵产品中优选泵配套的最佳尺寸规格。根据油井动液面深度和泵挂深度可得泵的举升扬程要求,据此可确定所选规格相应的泵级数。高扬程条件下可适当选择较高级数的泵,以减少因漏失严重引起的容积损失。目前国内全金属螺杆泵产品的级数在7~42级范围内,可基本满足200~1 200 m扬程范围的油井举升要求。

在油井实际生产过程中,在保证扬程需求且举升系统安全平稳的前提下,可适当发挥全金属螺杆泵的高转速适应性,合理地提高转速,可减小容积损失影响以获得较好的举升效果。另外,转速也可以作为生产过程中调节排量的直接手段,可根据油井的动液面变化及生产方案变动等进行实时调整。

4 结论(1) 全金属螺杆泵的排量、轴功率及泵效等受工作压差、转速和泵级数等因素的综合影响,特定工况下存在性能最佳的工作区域。适当提高转速以及泵级数可实现较高的工作效率,同时可满足相对更高的举升扬程需求。

(2) 全金属螺杆泵的容积损失与机械损失随工作压差、转速的变化呈相反变化趋势,但提高转速对容积效率的有利影响明显大于对机械效率的不利影响,证明了全金属螺杆泵具有一定的高转速适应性,实际生产应用中可将合理选择转速作为保证工作性能的有效途径。

(3) 研究结果对全金属螺杆泵井的举升设计及实际生产具有一定的指导意义,后续还将进一步针对不同影响因素开展工作特性曲线修正,以实现其更直接有效地应用于油田现场。

| [1] |

黄有泉, 何艳, 曹刚. 大庆油田螺杆泵采油技术新进展[J].

石油机械, 2003, 31(11): 65-69.

HUANG Y Q, HE Y, CAO G. Advances in screw pump oil production technology in Daqing Oilfield[J]. China Petroleum Machinery, 2003, 31(11): 65-69. DOI: 10.3969/j.issn.1001-4578.2003.11.024 |

| [2] |

刘秀生. 螺杆泵在稠油出砂井中的应用[J].

石油矿场机械, 2003, 32(4): 30-32.

LIU X S. Screw pump application in viscous sand wells[J]. Oil Field Equipment, 2003, 32(4): 30-32. |

| [3] |

杨秀萍, 郭津津. 单螺杆泵定子橡胶的接触磨损分析[J].

润滑与密封, 2007, 32(4): 33-35, 39.

YANG X P, GUO J J. Study of contact abrasion for stator rubber of eccentric screw pump[J]. Lubrication Engineering, 2007, 32(4): 33-35, 39. |

| [4] |

魏纪德, 吴文祥, 曾艳. 螺杆泵定子橡胶溶胀对容积效率的影响及对策[J].

石油机械, 2005, 33(4): 16-18.

WEI J D, WU W X, ZENG Y. Influence of stator rubber plumping of screw pumps on volume efficiency and countermeasures[J]. China Petroleum Machinery, 2005, 33(4): 16-18. |

| [5] | BYBEE K. First metal-PCP SAGD field test shows promise for heavy-oil hot production[J]. Journal of Petroleum Technology, 2008, 60(7): 70-73. DOI: 10.2118/0708-0070-JPT |

| [6] | GUERRA E, SANCHEZ A, MATTHEWS C M. Field implementation experience of metal PCP technology in Cuban heavy-oil fields[R]. SPE 120645, 2009. |

| [7] | ARYSTANBAY R, BAE W, NGUYEN H X, et al. Successful application of metal PCP technology to maximize oil recovery in SAGD process[R]. SPE 149944, 2011. |

| [8] | OLIVET A, GAMBOA J, KENYERY F. Experimental study of two-phase pumping in a progressive cavity pump metal to metal[R]. SPE 77730, 2002. |

| [9] | BEAUQUIN J L, BOIREAU C, LEMAY L, et al. Development status of a metal progressing cavity pump for heavy oil and hot production wells[R]. SPE 97796, 2005. |

| [10] |

陈舟圣, 刘志龙, 杨万有, 等. 全金属螺杆泵工作特性实验研究[J].

石油钻采工艺, 2012, 34(5): 65-67.

CHEN Z S, LIU Z L, YANG W Y, et al. Experimental research on characteristic of full metal screw pump[J]. Oil Drilling & Production Technology, 2012, 34(5): 65-67. |

| [11] |

姜东, 石白妮, 李增亮, 等. 全金属单螺杆泵工作性能的仿真与实验研究[J].

中国石油大学学报(自然科学版), 2014, 38(6): 134-139.

JIANG D, SHI B N, LI Z L, et al. Research on operating characteristic of metal progressive cavity pump using simulation and experimental method[J]. Journal of China University of Petroleum, 2014, 38(6): 134-139. |

| [12] |

姜东, 石白妮, 李增亮, 等. 全金属单螺杆泵外特性的数值模拟及试验研究[J].

石油机械, 2014, 42(4): 77-80.

JIANG D, SHI B N, LI Z L, et al. Numerical simulation and experimental study of the external characteristics of all-metal single-screw pump[J]. China Petroleum Machinery, 2014, 42(4): 77-80. |

| [13] |

车天之. 全金属螺杆泵: CN2448956[P]. 2001-09-19. CHE T Z. Full metal screw pump: CN2448956[P]. 2001-09-19. |

| [14] |

万仁溥.

采油工程手册(上册)[M]. 北京: 石油工业出版社, 2000, 586-603.

WAN R P. Petroleum production engineering handbook(first volume)[M]. Beijing: Petroleum Industry Press, 2000, 586-603. |

| [15] | PALADINO E E, LIMA J A, PESSOA P A S, et al. A computational model for the flow within rigid stator progressing cavity pumps[J]. Journal of Petroleum Science and Engineering, 2011, 78(1): 178-192. DOI: 10.1016/j.petrol.2011.05.008 |

| [16] |

金朝铭.

液压流体力学[M]. 北京: 国防工业出版社, 1994, 225-232.

JIN C M. Hydraulic fluid mechanics[M]. Beijing: National Defense Industry Press, 1994, 225-232. |

| [17] |

万邦烈.

单螺杆式水力机械[M]. 东营: 石油大学出版社, 1993, 32-35.

WAN B L. Single screw hydraulic machinery[M]. Dongying: China University of Petroleum Press, 1993, 32-35. |