0 引言

采油螺杆泵的单级工作压差主要靠定子与转子之间的过盈量来实现。井下环境中,溶胀会引起定子内腔型线的变化,导致定子和转子之间的过盈量增加,使得螺杆泵的驱动扭矩以及定子与转子之间的摩擦力增大,加剧定子的磨损[1]。例如GLB120-27螺杆泵定子,通过室内试验得出橡胶溶胀率在3.0%~5.0%之间,溶胀厚度为1.63~2.72 mm[2]。因此,溶胀是设计定转子时不可忽略的重要影响因素。

国内外学者对橡胶溶胀和定转子的接触等方面做了研究,如魏纪德和陈勇等[2-3]通过理论与试验的方法研究了橡胶的溶胀及溶胀与容积效率的关系。张劲和贺向东等[1, 4]通过对螺杆泵三维模型和平面应变模型对比,发现2种模型的结果基本一致,并发现温胀和溶胀对定子线型的影响规律类似,且溶胀产生的位移远大于温胀。韩传军和祝效华等[5-6]通过建立平面模型,分析了定子衬套的变形及密封能力。叶卫东等[7]通过对螺杆泵定子和转子间的接触分析,评价了橡胶材料硬度和泊松比对密封性能的影响。侯宇[8]建立了调整转子直径和偏心合理过盈量的确定方法,充分考虑橡胶膨胀的不均匀性,改善了工况条件下定、转子配合状态,提高了螺杆泵工作性能。李晓芳等[9]通过对单头定转子创建非线性有限元模型,得到了螺杆泵定转子在初始过盈量0.5 mm下的变形规律。张强等[10]通过对三头定转子进行刚柔接触有限元分析,得到了定子溶胀变形规律及过盈量、溶胀率与接触压力的关系。韩国有等[11]通过建立螺杆泵三维有限元模型,使用动态的施加各腔室流体压力的方法进行模拟计算,并与水力特性试验进行对比,得到了满足举升要求的接触压力范围。

以上学者大多是对定转子进行变形、受力及接触磨损分析,分析时没有充分考虑定子橡胶溶胀的影响,对于不同头数定转子的溶胀变形规律及溶胀率和过盈量间的合理配合关系研究较少,且都没有给出满足举升要求时的合理配合值。

笔者利用ANSYS有限元软件,创建了两头、三头、四头和五头定转子有限元模型,在不同溶胀率条件下,计算分析了定子过盈量与接触压力的关系,以寻求合理的配合方案。

1 合理过盈量设计方法螺杆泵定转子过盈设计可以通过合理设计螺杆泵定转子初始装配过盈量、温胀量、介质溶胀量和其他因素引起的过盈量来实现,使定转子过盈量保持在合理的工作范围,在保证举升能力的情况下使泵的负载特性平稳,能耗低,寿命长。过盈量的计算公式如下[8]:

|

(1) |

式中:δ为满足现场井举升工艺要求的最终过盈量,由目标井举升扬程和泵效来确定,mm;δ0为初始装配过盈量,mm;δ1为现场井况条件下的橡胶温胀量,mm;δ2为现场井况条件下的橡胶介质溶胀量,mm;δ3为其他因素引起的橡胶过盈量,mm。

为了便于说明,规定正过盈量表示过盈配合,负过盈量表示间隙配合。

由文献[1]可知初始温度为20 ℃,工作环境温度为50 ℃时,定子型线位移在0.025~0.043 mm的范围内变化。而浸入柴油中进行溶胀试验时定子型线的位移在2.5~4.0 mm范围内变化,溶胀比温胀产生的位移大很多。因此笔者主要考虑初始装配过盈量和橡胶介质溶胀对配合的影响。那么式(1)变为:

|

(2) |

而举升能力由接触压力决定,所以达到密封要求的合理接触压力p应该满足:

|

(3) |

式中:pmin为满足密封要求的最小接触压力;pmax为满足密封要求的最大接触压力。

文献[11]给出了满足密封要求的接触压力范围,笔者参考上述文献取pmin为0.37 MPa,pmax为0.78 MPa。

2 模型创建 2.1 模型参数取两头、三头、四头和五头定转子创建模型,其几何参数为:定子内径58 mm,定子外径67 mm,定子齿凹壁厚8 mm,转子半径58 mm。

材料特性参数[10]:泊松比取0.499 6,橡胶弹性模量取5.554 MPa,橡胶硬度取65 HA,Mooney-Rivlin模型的2个参数C10取0.906 MPa,C01取0.018 MPa,不可压缩参数取0.001 4。

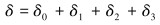

2.2 有限元模型笔者采用平面应变模型进行分析计算,将定子处理成弹性体,转子简化成刚体。以各头定转子的转子齿凸与定子齿凹正好啮合时刻的状态为研究对象,对于轮廓不规则的定子,选取PLANE183单元对其进行网格离散化分。由于将定子简化成了刚体,所以只需对其外轮廓线进行单元依附即可。创建接触时,将转子外轮廓线设置成目标面,选择目标单元TARGE169;将定子内表面设置成接触面,选择接触单元CONTA172。建立如图 1所示的两头至五头定转子刚柔接触的有限元模型。单元尺寸为2 mm,两头、三头、四头和五头定转子单元个数分别为2 312、2 079、2 049和1 955。

|

| 图 1 定转子刚柔接触有限元模型 Fig.1 Finite element model for rigid-flexible contact of stator and rotor |

边界条件如下:①在转子刚体的中心位置创建pilot节点,并与目标单元进行所有自由度的捆绑;②对定子橡胶外圆轮廓上节点和pilot节点进行固定约束。

3 计算结果分析 3.1 定子变形分析在定子溶胀变形受到刚性转子约束的条件下,分析不同头数定子的溶胀变形规律。

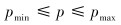

取溶胀率5.0%、定转子过盈量0.3 mm为例,其溶胀变形云图如图 2所示。

|

| 图 2 定子受限溶胀变形云图 Fig.2 Deformation of the stator under confined swelling |

由图 2可以看出,在定转子接触的位置,定子的溶胀变形因受到转子的限制而向两侧扩展,接触位置处的变形量最小;随着定子头数的增加,变形量逐渐减小。

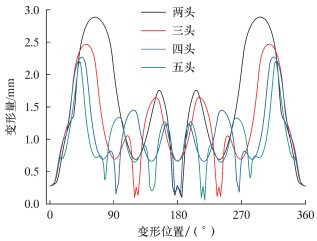

不同头数定子受限溶胀沿轮廓线变形曲线如图 3所示(以x轴正方向为0°)。由图可以看出,不同头数的定子的波峰和波谷位置不同,这与其齿凸和齿凹的分布相对应;在定子齿凸且与转子未接触的位置变形量最大,而在初始就与转子接触的位置变形量最小;如两头定子变形最小位置分布在0°和180°;四头定子变形最小位置分布在0°、90°、180°和270°。从图 2的变形云图也可看出同样的变形规律。

|

| 图 3 定子受限溶胀沿轮廓线变形曲线 Fig.3 Deformation curve of the stator along the contour under confined swelling |

3.2 接触压力分析

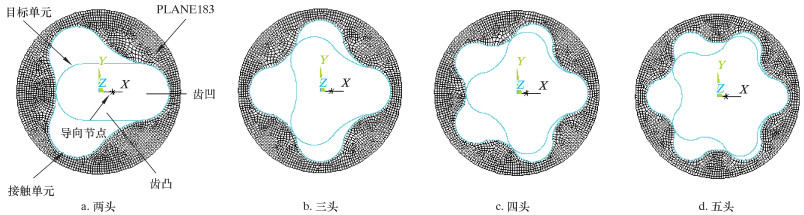

取溶胀率5.0%、过盈量0.3和-0.5 mm为例,进行定转子接触压力分析。

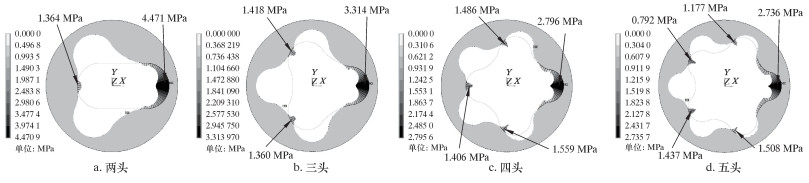

图 4给出了过盈量为0.3 mm的不同头数定转子的接触压力云图。由图可以看出,定子齿凹和齿凸的接触压力不一样;随着头数的增加,最大接触压力逐渐减小,并且最大接触压力的位置都在定子齿凹处;各头数定子的最大接触压力为2.736~4.471 MPa,远大于文献[11]给出的最大接触压力0.780 MPa。这说明溶胀率为5.0%时,过盈量取0.3 mm过大,需要适当减小。

|

| 图 4 过盈量为0.3 mm的定转子接触压力云图 Fig.4 Contact pressure distribution of the stator and rotor with interference of 0.3 mm |

过盈量为-0.5 mm的不同头数定转子的接触压力云图如图 5所示。由图可以看出,最大接触压力的位置在齿凸位置,与过盈量为0.3 mm时不同,但齿凹处的接触压力依然随定子头数的增加而减小;五头定子各接触面上的压力均在0.37~0.78 MPa之间,说明溶胀率5.0%和过盈量为-0.5 mm的配合对于五头是合理的,而其他头数的定子的接触压力有的在文献[11]给的范围内,有的则超过了,说明此溶胀率下过盈量还需调整才能达到合理配合的要求。

|

| 图 5 过盈量为-0.5 mm的定转子接触压力云图 Fig.5 Contact pressure distribution of the stator and rotor with interference of -0.5 mm |

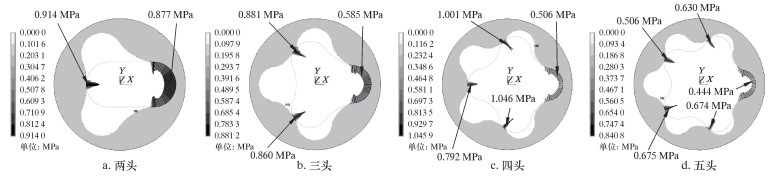

图 6给出了四头转子齿凸和齿凹接触压力随溶胀率变化的曲线。

|

| 图 6 定转子接触压力随溶胀率变化曲线 Fig.6 Swelling ratio effect on the contact pressure of stator and rotor |

由图 6可以看出,随着过盈量的不断减小,接触压力逐渐减小;随溶胀率的增加,接触压力逐渐增加。在橡胶材料的溶胀率已知的条件下,为了满足举升要求所需的接触压力,就需要找到与之配合的合理过盈量。

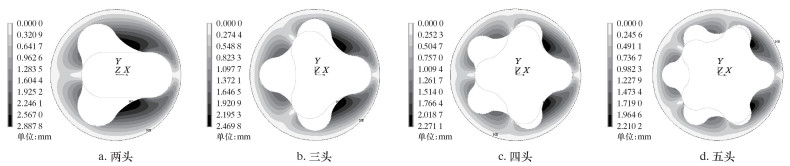

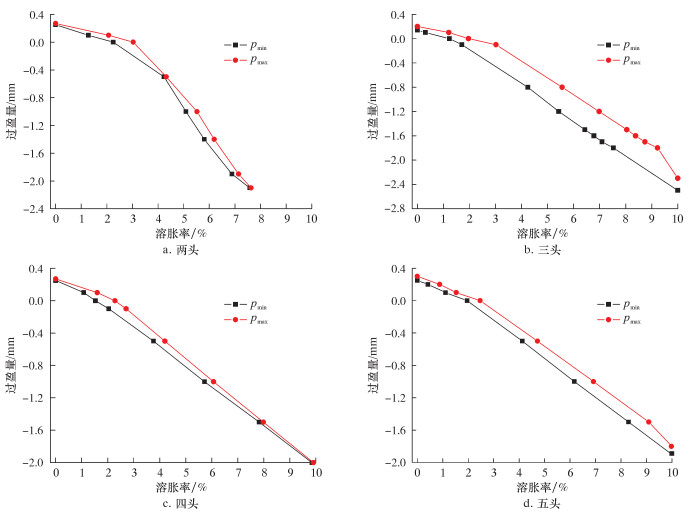

3.3 溶胀与过盈量的关系分析在满足接触压力要求的条件下,溶胀率取0.0%~10.0%,分析不同头数定转子溶胀率与过盈量的关系。

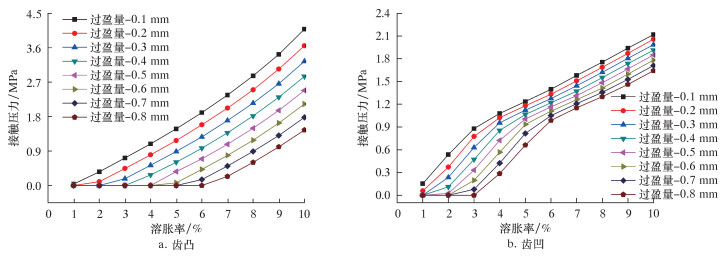

在不同溶胀率条件下,首先通过选取不同的过盈量,计算定转子各接触面上的接触压力。之后根据满足密封要求的接触压力范围,找出对应的过盈量。将对应的溶胀率和过盈量绘制成如图 7所示的曲线图。

|

| 图 7 定转子溶胀率与过盈量的关系曲线 Fig.7 Relation of the positive interference of stator and rotor with swelling ratio |

由图 7可知,随着溶胀率的增加,合理的配合过盈量逐渐减小,也就是说溶胀率较大时,需要配合较小的过盈量。图中有2条线,分别对应着接触压力的上、下限,当溶胀率一定时,对应的配合过盈量是一个区间。例如溶胀率为4.0%时,两头、三头、四头和五头计算出的过盈量范围分别为-0.45~-0.39 mm、-0.73~-0.37 mm、-0.56~-0.45 mm和-0.47~-0.34 mm。

由图 7a可知,对于两头定转子,当溶胀率为0.0%时,过盈量取0.265 mm;当溶胀率小于2.0%时,过盈量都取正值;当溶胀率大于7.8%时,就找不到满足接触压力要求的合理过盈量了。由图 7b可知,对于三头定转子,当溶胀率为0.0%时,过盈量取0.163 mm;当溶胀率小于1.5%时,过盈量取正值;同一溶胀率对应的合理过盈量的区间比其他头数定转子大,配合的选择更多。由图 7c可知,对于四头定转子,当溶胀率为0.0%时,过盈量取0.283 mm;当溶胀率小于2.3%时,过盈量都取正值;当溶胀率大于9.9%时,就找不到合理的满足接触压力要求的过盈量了,说明对于四头定转子,只能在溶胀率小于10.0%的情况下使用。由图 7d可知,对于五头定转子,溶胀率为0.0%时,过盈量取0.276 mm;当溶胀率小于2.5%时,过盈量都取正值,溶胀率在10.0%以内都能找到合理的配合过盈量。

总体来看,当溶胀率较大时,优先选择头数较多的定转子;当溶胀率不是特别大时,优先选择三头定转子,因为三头定转子配合的选择更多。

4 结论(1) 根据温度比拟法,对两头、三头、四头和五头定转子进行了有限元分析计算,得到不同溶胀率与过盈量的各头定转子的接触压力。

(2) 在合理接触压力条件下,计算分析并绘制了溶胀率与过盈量的配合关系曲线。随着溶胀率的增加,定转子间的配合关系由过盈配合逐渐变为间隙配合。头数多的定转子对井下环境产生溶胀的适用性更高,三头较其他头数定转子溶胀与过盈量的配合选择更多。

(3) 在现场应用中,可根据试验测定的定子橡胶溶胀率,对应找到合理的配合过盈量,这对定转子初始过盈量的设计具有很好的指导意义。

| [1] |

贺向东, 吴恒安, 刘合, 等. 基于温胀和溶胀特性的螺杆泵定子型线设计[J].

工程力学, 2011, 28(7): 196-202.

HE X D, WU H A, LIU H, et al. Design of stator of PCP based on expansion and swelling analysis[J]. Engineering Mechanics, 2011, 28(7): 196-202. |

| [2] |

魏纪德, 吴文祥, 曾艳. 螺杆泵定子橡胶溶胀对容积效率的影响及对策[J].

石油机械, 2005, 33(4): 16-18.

WEI J D, WU W X, ZENG Y. Influence of stator rubber plumping of screw pumps on volume efficiency and countermeasures[J]. China Petroleum Machinery, 2005, 33(4): 16-18. |

| [3] |

陈勇, 李萍. 螺杆泵定子用丁腈橡胶溶胀性能的研究[J].

橡胶科技市场, 2008, 6(12): 21-23.

CHEN Y, LI P. Swelling properties of nitrile rubberfor stator of screw pump[J]. China Rubber Science and Technology Market, 2008, 6(12): 21-23. DOI: 10.3969/j.issn.1672-125X.2008.12.008 |

| [4] |

张劲, 张士诚. 常规螺杆泵定子有限元求解策略[J].

机械工程学报, 2004, 40(5): 189-193.

ZHANG J, ZHANG S C. FEM analysis policy for a general screw-pump's stator[J]. Chinese Journal of Mechanical Engineering, 2004, 40(5): 189-193. |

| [5] |

韩传军, 张杰, 刘洋. 常规螺杆钻具定子衬套的热力耦合分析[J].

中南大学学报(自然科学版), 2013, 44(6): 2311-2317.

HAN C J, ZHANG J, LIU Y. Thermal-structure coupling analysis for general stator lining of PDM[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2311-2317. |

| [6] |

祝效华, 石昌帅, 童华. 静压、压差与泊松比对定子衬套变形的影响[J].

西南石油大学学报(自然科学版), 2010, 32(6): 175-179.

ZHU X H, SHI C S, TONG H. Influence of static press, pressure difference and Poisson's ratio on deformation of stator lining[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2010, 32(6): 175-179. |

| [7] |

叶卫东, 杜秀华, 宋玉杰, 等. 橡胶材料力学参数对螺杆泵密封性能的影响[J].

润滑与密封, 2008, 33(10): 70-72.

YE W D, DU X H, SONG Y J, et al. The effects of rubber materials mechanical parameters on progressive cavity pump seal performance[J]. Lubrication Engineering, 2008, 33(10): 70-72. DOI: 10.3969/j.issn.0254-0150.2008.10.022 |

| [8] |

侯宇. 螺杆泵定转子合理过盈量确定方法研究[D]. 大庆: 东北石油大学, 2011. HOU Y. A Study on the rational interference fit between rotor and stator of progressing cavity pump[D]. Daqing: Northeast Petroleum University, 2011. |

| [9] |

李晓芳, 孙春龙, 李强. 螺杆泵定转子过盈接触三维有限元分析[J].

润滑与密封, 2008, 33(10): 64-65, 48.

LI X F, SUN C L, LI Q. 3D-FEM analysis of stator-rotor interference fit contact of progressing cavity pump[J]. Lubrication Engineering, 2008, 33(10): 64-65, 48. DOI: 10.3969/j.issn.0254-0150.2008.10.020 |

| [10] |

张强, 高磊, 刘昱良, 等. 基于温度比拟法的橡胶定子溶胀影响密封性能的研究[J].

润滑与密封, 2017, 42(4): 75-79, 100.

ZHANG Q, GAO L, LIU Y L, et al. Research on rubber stator sealing performance affected by swelling based on temperature analogy method[J]. Lubrication Engineering, 2017, 42(4): 75-79, 100. |

| [11] |

韩国有, 赵毅, 杜秀华. 采油螺杆泵三维有限元模型分析[J].

东北石油学院学报, 2010, 34(5): 110-113.

HAN G Y, ZHAO Y, DU X H. Analysis of three dimensional finite element model for oil extraction progressing cavity pump[J]. Journal of Daqing Petroleum Institute, 2010, 34(5): 110-113. |