2. 中原油田采油气工程服务中心

2. Oil and Gas Engineering Service Center of Zhongyuan Oilfield

0 引言

连续管作业设备是石油天然气开发油气井井筒服务的专用设备,具有作业效率高、操作简单、操作人员少、井筒压力控制方便及拆装运输高效等优势,被广泛应用于钻井、完井、试油、修井和测井等各项服务[1-4]。连续管在井筒中起下作业完全依赖连续管注入头夹持系统对连续管的夹持,利用摩擦力驱动连续管起升或控制连续管下放。在作业过程中经常出现连续管溜管、打滑和夹持块咬伤连续管等问题,严重影响了作业的安全性和连续管的寿命。因此,研究连续管注入头夹持系统对连续管夹持力动态特性,改进夹持系统设计和夹持参数控制,提高连续管运行的平稳性和作业可靠性,减少或避免连续管的伤害非常必要[5]。

近年来,很多学者和工程技术人员致力于连续管注入头夹持性能的研究,施志辉等[6]研究了注入头对连续管不同的夹持方式,以求减小注入头对连续管的伤害;杨高等[7]评价了不同的注入头夹持块形状对连续管夹持能力的影响;许立等[8]对注入头夹紧系统浮动压板和链条滚子进行有限元接触分析;张宏等[5]提出了注入头夹紧系统载荷均布设计方法。但是,这些研究均未涉及连续管振动对夹持性能的影响。实际上,在连续管作业过程中,尤其是钻井、钻磨及打捞等作业中,连续管将井下振动传递到地面,并作用于注入头[9]。在工厂连续管注入头试验和现场使用中,观察发现注入头有明显振动,注入头夹持液缸和张紧液缸压力表指针有明显摆动。然而,由于井筒的复杂性,预测连续管及其井下工具的力学行为比较困难,作业过程中直接测量连续管的振动及其对注入头夹持系统的作用更是不可能实现。因此,从夹持液压缸压力振动特性着手研究注入头夹持系统夹持力的动态特性,将使问题变得更加简单。

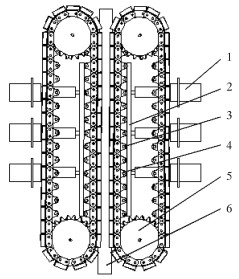

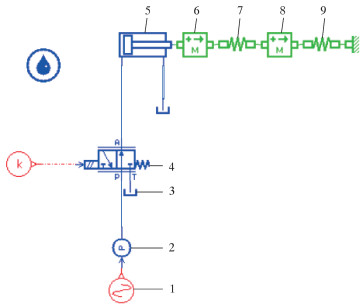

1 注入头夹持系统的结构及建模 1.1 注入头夹持系统结构连续管夹持系统结构如图 1所示。注入头通过上、中、下3对夹持液压缸相对夹持完成对连续管的夹持。夹持块总成由夹持块座、垫片、夹持块和滚子等组成,通过销轴连接在驱动链条上,夹持液压缸推动推板使推板压紧链条内侧夹持块座上的滚子实现夹持块对连续管的夹紧。夹持状态下,左、右2副链传动上部链轮为驱动链轮,2副驱动链轮相对转动,驱动连续管运动。例如,左驱动链轮逆时针转动,右驱动链轮顺时针转动时,在夹持系统对连续管产生的摩擦力作用下,牵引连续管向上运动,从井筒中起出连续管。当连续管下入井筒时,连续管在重力作用下向下运动,这时需要制动2副驱动链轮,同样是利用夹持系统对连续管产生的摩擦力控制连续管的下入速度。因此,夹持系统夹持力的特性成了控制连续管作业的关键。

|

| 图 1 连续管夹持系统结构图 Fig.1 Structure of coiled tubing gripping system 1—夹持液压缸;2—推板;3—滚子;4—夹持块总成;5—链轮;6—连续管。 |

1.2 注入头夹持系统力学模型

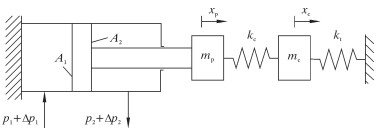

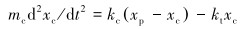

注入头夹持系统结构比较复杂,是一个复杂的多自由度分布质量系统。在研究注入头夹持系统夹持力动态特性时,为便于分析液压系统振动与夹持力之间的关系,将夹持系统结构进行简化,并且不考虑系统阻尼的影响,夹持系统将简化为两自由度的物理系统[10-11]。同时,考虑到夹持系统结构为左右对称,并且每对夹持液压缸由各自独立的液压回路提供液压力,因此研究中选取一对液压缸作用下的夹持系统为研究对象,简化的夹持系统动力学模型[12-14]如图 2所示。

|

| 图 2 注入头夹持系统动力学模型 Fig.2 Mechanical model of the injector head gripping system |

假设注入头支架完全刚性,那么安装在支架上的液压缸缸体为固定。无杆腔为进液腔,活塞面积为A1,有杆腔为出液腔,活塞面积为A2,在液压力的作用下,活塞杆位移为xp。液压缸进、出油口压力分别为p1、p2,液压振动引起的进液腔和出液腔的压力变化量分别为Δp1、Δp2;活塞、活塞杆和

在建立振动模型时,还需要做如下假设[13]:

(1) 液压系统中液压油温度与体积弹性模量为常数;

(2) 活塞杆、活塞与推板视为整体刚体;

(3) 忽略链条传动对模型的影响;

(4) 连续管径向刚度视为线性刚度,在夹持力作用下连续管仅产生径向弹性变形。

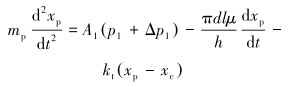

受井下载荷的作用,连续管将产生振动并将引起夹持系统液压缸压力的振动,工程实践中液压缸压力的动态特性容易测量获取,而夹持力的测量难以实现。为了求得夹持力的动态特性,这里假设已知液压系统的振动,反求注入头夹持力的动态特性。因此,可以认为夹持力的动态特性受到液压系统振动、夹持块总成等效刚度和连续管径向刚度的影响。液压缸与活塞之间存在间隙,液压缸内液压缸与活塞间隙中的液压油在压差作用下受到剪切力,对液压系统的振动产生影响[15]。假定有杆腔回油直接进油箱,不考虑有杆腔压力及其变化,即p2=0,Δp2=0。在液压振动作用下,根据牛顿第二定律对质量块mp、mc分别进行受力分析,得到夹持系统力学平衡方程为:

|

(1) |

|

(2) |

式中:d为活塞直径,h为活塞与缸体间缝隙高度,μ为油液的动力黏度,l为活塞宽度。

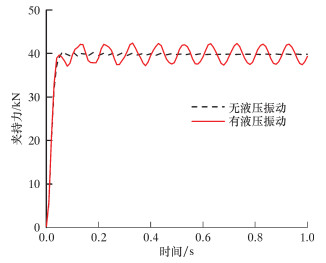

1.3 夹持系统仿真模型根据注入头夹持系统液压控制原理,使用AMESim软件中的标准液压库、机械库和信号库建立液压振动环境下的夹持系统仿真模型,如图 3所示。施加基础液压振动模拟液压系统压力振动,即在仿真模型中,通过信号库中的正弦信号源模拟液压缸中压力的数值变化,液压信号转换器将正弦信号源产生的无量纲信号转换为液压信号。考虑到夹持液压缸的实际工作状态,取活塞初始位移处于液压缸中点。使用弹性元件模拟连续管的受夹持状态,弹性元件数值为连续管径向刚度[16],系统各元件子模型选择系统提供的优先子模型。模型中主要仿真参数设置参考工程中真实注入头及其液压系统,如表 1所示。

|

| 图 3 夹持系统仿真模型 Fig.3 Simulation model of gripping system 1—正弦信号源;2—液压信号转换器;3—油箱;4—二位二通阀;5—夹持液压缸;6—质量块1;7—弹性元件1;8—质量块2;9—弹性元件2 |

| 系统仿真参数 | 数值 |

| 液压油体积弹性模量/GPa | 1.6 |

| 液压油密度/(kg·m-3) | 885 |

| 活塞直径/ mm | 101.6 |

| 活塞杆直径/ mm | 38.1 |

| 冲程长度/ mm | 203 |

| 质量块1质量/kg | 56.28 |

| 质量块2质量/kg | 40.00 |

| 弹性元件2刚度/(N·mm-1)* | 2.85×107 |

| 弹性元件1刚度/(N·mm-1) | 3.92×107 |

| 注:*下述讨论中该值为可调值。 | |

当液压系统无振动时,夹持系统稳定后夹持力为定值,连续管变形所产生的变形力与夹持力相平衡。当夹持液压缸输入液压力振动时,即模型中夹持液压缸的液压力为振动,此时夹持力的行为如何,将是仿真分析需要解决的问题。

2 系统仿真分析改变液压系统的液压振动参数,分析液压缸压力振动对夹持力动态特性的影响。另外,改变夹持块总成等效刚度,探讨夹持块总成等效刚度对夹持力动态特性影响。利用夹持系统的仿真分析,能够更好地揭示夹持力动态特性,将有利于对整个注入头夹持系统结构进行优化。

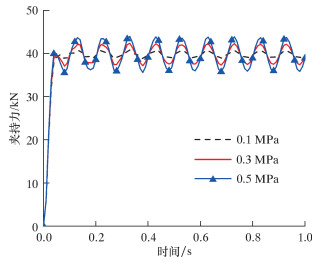

2.1 有无液压振动时夹持力动态特性分析假设某作业时段夹持液压缸静压传递工作压力为5 MPa,即给定5 MPa的夹持液压力。液压缸液压力振动设置为简谐振动,取振动振幅为常数0.3 MPa,振动频率为10 Hz。软件仿真得到有液压振动和无液压振动时夹持力的变化规律,如图 4所示。

|

| 图 4 有、无振动环境下夹持力对比 Fig.4 Comparison of gripping forces with and without vibration |

图 4表明无振动时,夹持力达到稳定后,夹持力稳定值为40 kN左右。有液压力振动时,夹持块对连续管的夹持力做等幅振荡,波动幅值为4.76 kN,波动比为11.9%,夹持力振动的频率与液压振动频率一致。振动幅值反映夹持力变化大小。

2.2 振动参数对夹持力动态特性影响分析注入头工作过程中液压系统提供夹持液压缸液压力,使夹持系统完成对连续管的夹持,液压系统的液压振动参数反映了夹持力的动态特性。这里使用正弦液压载荷模拟液压系统振动时夹持液压缸的液压力,分析不同液压力振动振幅和频率时夹持力动态特性。

2.2.1 振动振幅对夹持力动态特性影响分析对夹持力在同一振动频率不同振幅下的动态特性进行研究,以液压振动振幅不超过无振动时压力的10%为夹持液压缸安全工作的压力范围[12]。振动频率取10 Hz,液压振动振幅依次取0.1、0.3和0.5 MPa,则液压波动比分别为4%、12%和20%,仿真结果如图 5所示。

|

| 图 5 不同振幅下夹持力变化规律 Fig.5 Change of gripping forces at different amplitudes |

从图 5可以看出,当液压缸液压力的振动频率一定时,不同液压振动振幅下夹持力振动频率与液压缸液压力的振动频率相同,夹持力的振动幅值将随液压缸液压力振动振幅的变化而变化。3种不同激振幅值下夹持力波动幅值依次为1.60、4.76和7.90 kN,波动比依次为4.0%、11.9%和19.8%,夹持力振动振幅与液压缸压力振动振幅成正相关。但是,对比液压缸压力波动比与夹持力波动比可以看出,因液压系统存在力的弹性吸收,以及系统刚度对振动传递的影响,振动传递过程中存在衰减。由于仿真是从液压系统给定振动通过夹持系统传递产生夹持力振动,工程实际中是连续管振动作用在夹持系统上使得液压缸压力产生振动,仿真与工程实际相反,因而得到的仿真结果是夹持力的振动波动比小于液压缸压力波动比。因此,在系统设计中,应该根据仿真得到的振动传递中波动比的大小来修正夹持力的振动幅值。

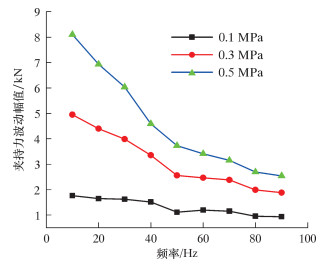

2.2.2 振动频率对夹持力动态特性影响分析对液压振动振幅分别为0.1、0.3和0.5 MPa时,不同液压缸液压力振动频率下的夹持力动态特性进行仿真对比分析,仿真结果如图 6所示。

|

| 图 6 不同振动频率下夹持力的波动幅值 Fig.6 Fluctuation amplitude of gripping force at different vibration frequencies |

从图 6可以看出,当振幅一定时,夹持力振动振幅随着频率的增大而减小,给定液压缸液压力振幅越大,夹持力振幅随频率增大衰减越显著。如图中液压缸液压力振动振幅为0.1 MPa时,不同液压振动频率作用下夹持力振动幅值减小不明显;当液压缸液压力振动振幅为0.5 MPa时,夹持力波动幅值随着振动频率的增大迅速减小。该结论对于指导连续管作业非常有意义,例如在连续管起下作业过程中,连续管低频高幅震荡使得夹持力不稳定,从而验证了工程实践中起下作业经常出现连续管打滑甚至溜管现象。

2.3 夹持系统等效刚度对夹持力动态特性的影响分析在液压缸液压力振动不变的情况下,分析不同夹持块总成等效刚度对夹持力动态特性的影响,调节夹持系统等效刚度,优化夹持系统结构具有重要意义。当前,在夹持块总成设计中,夹持块与夹持座之间设置有高分子材料垫块,目的在于改变夹持块总成的等效刚度,但是缺乏理论指导[17]。系统仿真设定不同数值的夹持块总成等效刚度,研究不同等效刚度条件下夹持力的动态特性。

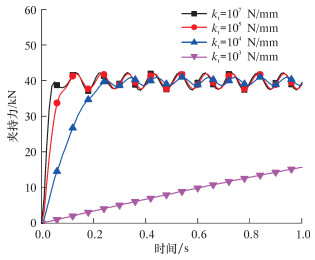

仿真分析取夹持块总成等效刚度变化范围为103~107 N/mm,选取4个不同夹持块总成等效刚度,分析夹持力振动的变化规律,仿真结果如图 7所示。夹持块总成等效刚度较大时,夹持力迅速达到预定值,并呈现与液压缸液压力相同频率的振动,随着夹持块总成等效刚度的减小,夹持力需要较长时间达到预定值,当夹持块总成等效刚度小到一定值时,夹持力将不能达到设计值,如图中夹持块总成等效刚度为103 N/mm时。另外,随着夹持块总成等效刚度的减小,夹持力振动幅值呈现减小的趋势。因此,合理设计夹持块总成等效刚度对于减小夹持力的振动有直接作用。

|

| 图 7 不同夹持块总成等效刚度下的夹持力 Fig.7 Gripping forces of different gripper block assemblies under equivalent stiffness |

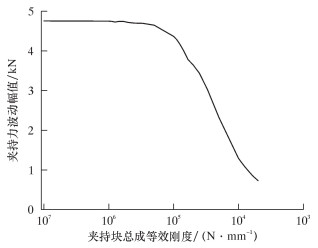

根据仿真分析结果得到不同夹持块总成等效刚度下夹持力的振动幅值变化趋势,结果如图 8所示。当夹持块总成等效刚度在105 ~107 N/mm范围内时,夹持块总成等效刚度对夹持力振动振幅影响不大,夹持块与夹持座之间的连接可视为刚性连接;当夹持块总成等效刚度小于105 N/mm时,夹持块总成等效刚度能够明显改变夹持力的振动振幅。仿真结果可以为夹持块总成结构或垫层材料结构设计提供理论依据。

|

| 图 8 不同夹持块总成等效刚度下夹持力波动幅值 Fig.8 Fluctuation amplitude of gripping force of different gripper block assemblies under equivalent stiffness |

3 结论

(1) 工程实际中难以直接测量或计算夹持力的动态特性,研究中探讨性地提出了基于液压系统振动求解夹持系统对连续管夹持力的振动及其规律的研究方法。

(2) 应用AMESim仿真软件分析了影响夹持系统夹持力振动的主要因素及其影响规律。振动频率和夹持系统等效刚度对夹持力的振动影响显著。振动频率越高夹持力振动振幅越小,尤其是高振幅情况下,振动频率对夹持力振动振幅影响显著。夹持系统等效刚度较大时,夹持力呈现刚性传递,夹持系统等效刚度减小,夹持力振动振幅随之减小,夹持系统等效刚度减小到一定值时,夹持力将不能达到预定值。

(3) 仿真分析结果可用于指导连续管夹持系统结构设计和连续管作业操作。起下连续管作业时应尽量避免连续管大幅度摆动,当连续管在复杂井段时,尽可能地降低起下速度。连续管钻井或钻磨作业时高转速钻头(或磨鞋)更有利于夹持力的稳定,而夹持力的稳定将降低连续管溜管、打滑和咬伤等现象发生的概率。

| [1] |

贺会群. 连续油管技术与装备发展综述[J].

石油机械, 2006, 34(1): 1-6.

HE H Q. Development of coiled tubing technique and equipment[J]. China Petroleum Machinery, 2006, 34(1): 1-6. |

| [2] |

赵昆. 国外连续油管作业机研究进展及国内现状[J].

石油矿场机械, 2012, 41(2): 78-84.

ZHAO K. Study on progress of foreign coiled tubing units and domestic status[J]. Oil Field Equipment, 2012, 41(2): 78-84. |

| [3] | JOHNSON M O, HYATT P G, STAGG T O, et al. Unique "Through tubing" completions maximize production and flexibility[R]. SPE 92392, 2005. |

| [4] |

房军, 韩晓菲, 曾静, 等. 承扭式连续管开窗钻具组合力学特性研究[J].

石油钻探技术, 2017, 45(2): 46-53.

FANG J, HAN X F, ZENG J, et al. Mechanical properties of torsion-resistant milling BHA for CT sidetracking[J]. Petroleum Drilling Techniques, 2017, 45(2): 46-53. |

| [5] |

张宏, 贺会群, 李远舟, 等. 连续管钻机注入头夹紧系统载荷均布设计方法[J].

石油机械, 2015, 43(2): 1-4.

ZHANG H, HE H Q, LI Y Z, et al. Design for even load distribution of grip system for injection head of coiled tubing drilling rig[J]. China Petroleum Machinery, 2015, 43(2): 1-4. |

| [6] |

施志辉, 刘航, 许立. 连续管在注入头多种夹持方式下的受力分析[J].

石油机械, 2011, 39(12): 32-34.

SHI Z H, LIU H, XU L. The force analysis of the coiled tubing with the injection head in several clamping modes[J]. China Petroleum Machinery, 2011, 39(12): 32-34. |

| [7] |

杨高, 刘菲, 唐纯静, 等. 连续管注入头夹持块的夹持性能研究[J].

石油机械, 2012, 40(11): 10-14.

YANG G, LIU F, TANG C J, et al. Research on the gripping performance of CT clamping block on injector head[J]. China Petroleum Machinery, 2012, 40(11): 10-14. |

| [8] |

许立, 张文波, 施志辉. 连续油管注入头夹紧机构力学分析[J].

机械设计与制造, 2013(11): 44-46.

XU L, ZHANG W B, SHI Z H. Mechanical analysis on clamping mechanism of coiled tubing injector[J]. Machinery Design & Manufacture, 2013(11): 44-46. DOI: 10.3969/j.issn.1001-3997.2013.11.013 |

| [9] | SCHMALHORST B. Dynamic behaviour of a bit-motor-thruster assembly[R]. SPE 52823, 1999. |

| [10] |

刘勋, 刘玉, 李新有, 等. 液压伺服控制系统的液压弹簧刚度和机械负载刚度耦合特性分析[J].

钢铁技术, 2012(2): 47-54.

LIU X, LIU Y, LI X Y, et al. The analysis of hydraulic spring stiffness of hydraulic servo control system and coupling characteristics of the mechanical load stiffness[J]. Iron & Steel Technology, 2012(2): 47-54. |

| [11] |

方学红, 康健, 任国振, 等. 龙门式矫直机液压伺服控制系统的负载特性分析[J].

机床与液压, 2016, 44(2): 101-104.

FANG X H, KANG J, REN G Z, et al. Analysison load characteristics of hydraulic servo control system of gantry straightener[J]. Machine Tool & Hydraulics, 2016, 44(2): 101-104. |

| [12] |

王传礼, 丁凡, 李其朋, 等. 对称四通阀控非对称液压缸伺服系统动态特性研究[J].

中国机械工程, 2004, 15(6): 471-474.

WANG C L, DING F, LI Q P, et al. Research on dynamic characteristics of asymmetric cylinder controlled by symmetric four-way valve[J]. China Mechanical Engineering, 2004, 15(6): 471-474. |

| [13] |

张怀亮, 邹伟, 袁坚. 基础振动对非对称液压缸的动态特性影响分析[J].

机械科学与技术, 2014, 33(7): 953-956.

ZHANG H L, ZOU W, YUAN J. Dynamic characteristics analysis of asymmetric hydraulic cylinder under foundation vibration condition[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(7): 953-956. |

| [14] |

瞿丹. CTR80复合连续管钻机注入头设计与分析[D]. 成都: 西南石油大学, 2012. QU D. Design and analysis of injector head of CTR80 hybrid coiled tubing rig[D]. Chengdu: Southwest Petroleum University, 2012. |

| [15] |

邹伟. TBM推进液压缸动态特性分析与结构参数优化[D]. 长沙: 中南大学, 2013. ZOU W. Dynamic characteristic analysis and structure parameters optimization of TBM hydraulic cylinder[D]. Changsha: Central South University, 2013. |

| [16] |

张俊亮, 刘文利, 陈翠和, 等. 深水铺管船用张紧器液压夹紧系统建模与仿真[J].

系统仿真学报, 2010, 22(2): 521-527.

ZHANG J L, LIU W L, CHEN C H, et al. Modeling and simulation of hydraulic clamping system of tensioner for deep water pipelaying vessel[J]. Journal of System Simulation, 2010, 22(2): 521-527. |

| [17] |

李现东, 文涛. 连续管注入头夹持块结构优化研究[J].

石油机械, 2012, 40(11): 48-52.

LI X D, WEN T. Structural optimization of CT clamping block on injection head[J]. China Petroleum Machinery, 2012, 40(11): 48-52. |