0 引言

近年来我国油气开采重心逐步向海洋转移,水下采油树作为水下生产系统中的重要组件,一直是世界各大石油公司研究的热点[1]。而采油树阀门又是整个水下采油树系统中最重要的组成部件[2],它的基本功能包括控制管道内介质的通断,调节出口油气的流量和压力。

目前,国内外常用的液动控制采油树与电液复合控制采油树在300~1 500 m水深范围内具有良好的工作性能[3]。但随着开采深度的增加,液动系统在远距离控制方面存在控制成本高、高压控制油液传输困难及控制油液泄漏等弊端。基于此,控制性能好、可靠性高及适合远距离控制的全电控制系统概念被提出[4]。以Cameron公司的全电驱动水下采油树为例,其主要特点包括:①系统集成度高,提高了远距离控制的可靠性;②控制性能好,能够实现高速通信与状态实时监测反馈;③具有良好的适应超深水工作环境的能力;④对环境影响小。

相应地,采油树中的执行机构和阀门也发展成从液压驱动到全电驱动等多种驱动方式[5]。笔者设计了一种水下全电采油树生产阀门及执行机构,并对阀门的工作状态进行了分析。所得结论可为水下全电采油树的现场应用和优化设计提供参考。

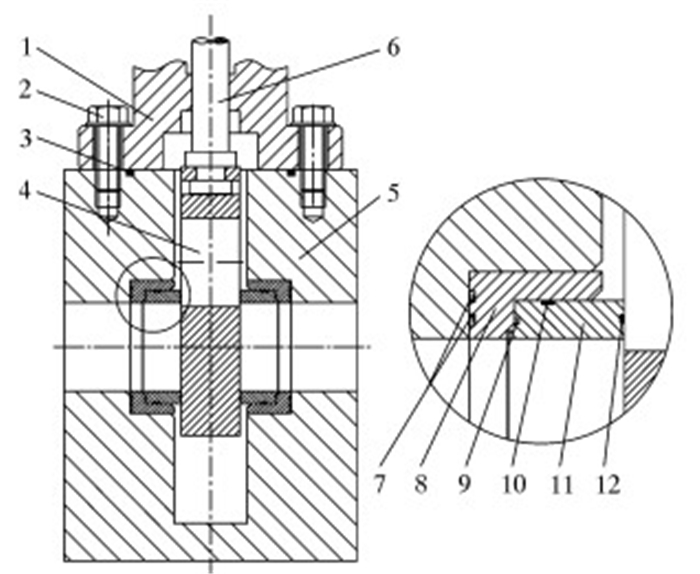

1 技术分析 1.1 总体方案电动执行器主要用于驱动水下阀门完成开启与关闭动作,主要包括驱动部分和执行部分,结构如图 1所示。其中执行部分装配有预紧弹簧,保证故障时阀门可安全关闭。电动执行器设有ROV接口,在维修或者发生故障的情况下,可通过ROV机器人完成阀门的打开动作。

|

| 图 1 全电阀门执行机构三维示意图 Fig.1 Three-dimensional schematic diagram of actuator of all-electric valve |

1.2 工作原理

与液控采油树不同,全电采油树执行机构中没有高压油液,它是通过行星滚柱丝杠螺母机构将驱动电机的旋转运动转化为阀杆的直线运动。其中丝杠与驱动部分连接,螺母通过连接结构与阀杆连接,带动阀杆与闸板向下运动,当位置传感器反馈闸板通孔与生产管道内孔重合时,阀门完成打开动作。正常生产时,采油树阀门始终打开,此时驱动电机处于自锁状态;当电源或通信系统出现故障等紧急状况时,阀门可在压缩弹簧回复力的作用下实现失效紧急关闭,防止井喷和漏油,保护水下环境。

1.3 技术特点(1) 采用行星滚柱丝杠机构将电机的旋转运动转化为闸板的直线运动。

(2) 电动执行器通过水下控制模块(ESCM)控制,易于实现控制信号的接收与反馈,控制系统易于维护与更新,并且缩短了系统的响应时间。

(3) 执行机构无需依赖液压系统,不会造成液压油的泄漏,具有显著的环境优势。

1.4 主要技术参数工作水深1 500 m,工作压力约69 MPa,闸板通孔直径130 mm,工作温度-18~121 ℃,阀杆打开平均直线速度8 mm/s,执行器完全打开阀门时间15~20 s,生产阀门关闭频率每年2~4次[6]。

2 主要部件设计 2.1 全电执行机构水下全电执行器与水下电力和通信模块(EPCU)相连,主要功能包括驱动阀门的打开与关闭动作、监测与反馈生产管道流量及温度等生产状况。电动执行器驱动阀门从关闭至完全打开所用时间大约为20 s。如图 2所示,执行机构采用预紧力弹簧来实现阀门的失效快速关闭,当水下采油树装备发生井喷、通信故障及电机异常等紧急情况时,要求阀门在弹簧预紧力的作用下快速关闭,以保证水下生产系统安全[7]。采用行星滚柱丝杠不但有良好的传动精度,同时适用于低速重载工况。

|

| 图 2 全液动执行机构结构示意图 Fig.2 Schematic diagram of the full hydraulic actuator 1—O形密封圈;2—阀腔套筒;3—弹簧;4—螺母连接筒;5—阀杆;6—密封压盖;7—闸板;8—阀座;9—螺栓;10—填料压环;11—弹簧支撑圈;12—阀杆螺母;13—弹簧支撑筒;14—丝杠螺母;15—推力轴承;16—上端盖;17—丝杠。 |

2.2 闸阀及密封机构

阀体是主要承压部件之一,综合考虑海底低温环境与高温介质的温差作用以及内外部高压载荷工况,阀体在设计上应采用低合金耐热不锈钢铸造成型,要求材料具有理想的耐腐蚀性、抗热疲劳性和良好的综合力学性能[8]。

本设计采用平行式单闸板,它具有结构紧凑、装配简单及易于实现互换等优点。闸板两边各安装1组分体式阀座(前阀座和后阀座),以实现下游单向密封(见图 3)。

|

| 图 3 阀门密封结构示意图 Fig.3 Schematic diagram of the valve sealing structure 1—连接座;2—螺栓;3、12—O形密封圈;4—闸板;5—阀座;6—阀杆;7—U形密封圈;8—后密封阀座;9—C形密封圈;10—波形卡环;11—前密封阀座。 |

在后阀座与阀体端面间安装1组开口方向相反的U形密封圈实现径向密封;前密封阀座与后密封阀座的内接触面设有C形密封圈实现轴向密封,这样可以隔绝阀体流道和阀腔间的油气介质流通,实现下游的管道单向密封。

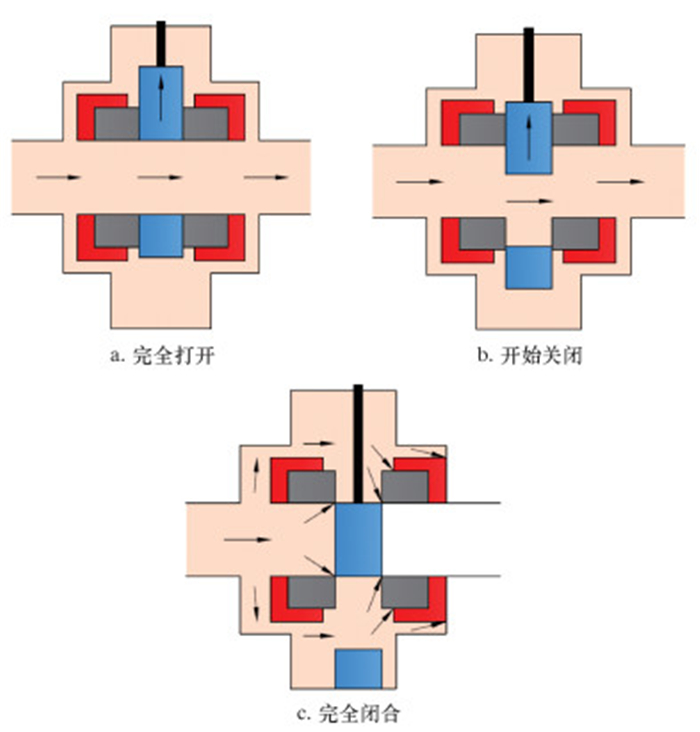

2.3 闸阀密封过程分析当阀门完全打开时,如图 4a所示,高压介质不受阻碍从上游管道流向下游管道,上、下游密封阀座均处于悬浮状态,高压介质充满整个腔体;当阀门开始关闭时,如图 4b所示,闸板开始阻碍介质流动,此时流动阻力可忽略不计,阀腔与管道内的介质压力仍相等;当阀门即将关闭时,作用在闸板上的压力随着开口缝隙减小急剧增加,高压介质将闸板压向下游密封阀座,使其与下游密封阀座紧密贴合,此时密封机制开始工作;当阀门完全关闭时,如图 4c所示,上游密封阀座处于悬浮状态,下游密封阀座与阀体间形成密封,阻止高压介质通过[9]。

|

| 图 4 闸板动作过程示意图 Fig.4 Schematic diagram of the gate movement |

3 闸板动作过程分析 3.1 闸板动作过程仿真

利用数值计算软件模拟闸板在动作过程中高压介质对闸板的作用。将模型简化为二维平面模型,并且假设工作介质为连续不可压缩流体,忽略温度影响,选用Standard k-ε模型,采用Segregated隐式求解器,各变量以及湍流黏性参数都选用二阶迎风格式离散,区域左侧入口边界设为压力入口,压力值等于阀门工作压力(69 MPa),右侧出口压力设为0 MPa,其余边界均设为壁面。

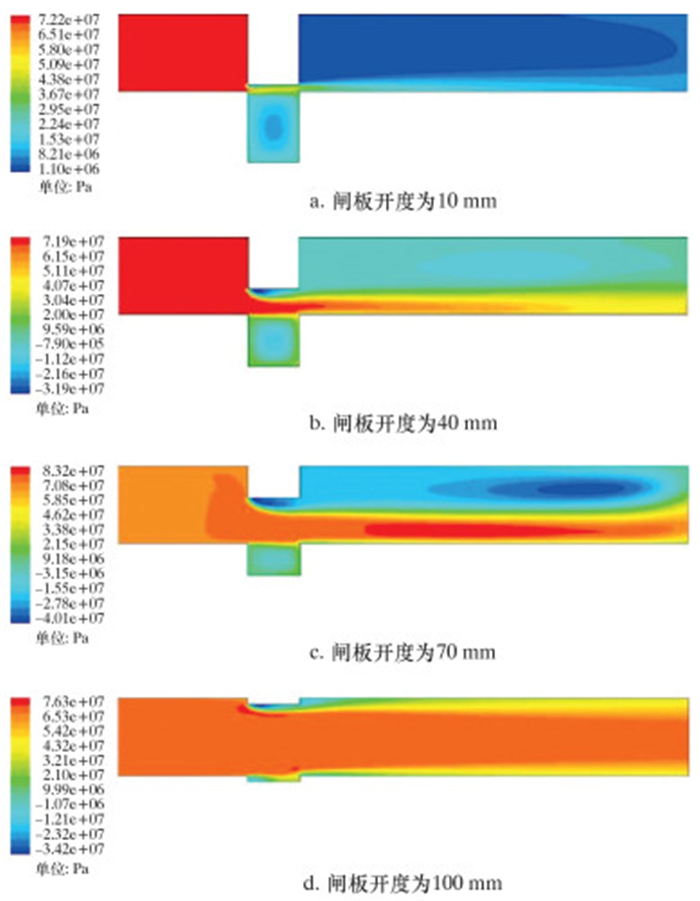

图 5是闸板打开过程中阀腔内的压力云图。由图 5a与图 5b可以看出,阀门开启瞬间由于受到节流作用,在闸板打开瞬间,闸板后方出现高压射流,此时阀腔内的压力完全作用在闸板上。如图 5c与图 5d所示,随着闸板开度逐渐增大,高压射流消失,阀腔内压力流场变得均匀。

|

| 图 5 闸板打开过程中阀腔压力云图 Fig.5 Distribution of valve chamber pressure during gate opening |

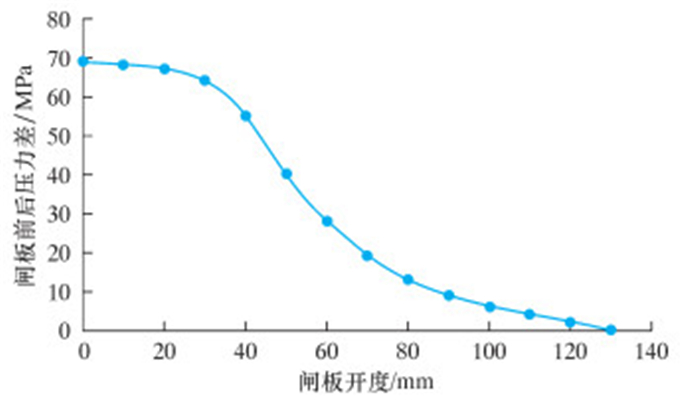

通过分析闸板打开过程中阀腔内的压力分布,得到闸板开度与闸板前后压力差的关系曲线,如图 6所示。从图可知,随着闸板开度增大,高压介质对闸板作用力开始减小,当阀门完全打开时,高压介质对闸板的作用力为0。因此,闸板在即将关闭或开启的瞬间,高压介质对闸板的正压力最大。

|

| 图 6 闸板开度与上下游管道压力差关系曲线 Fig.6 Effect of valve opening on the pressure difference between the upstream and downstream pipelines |

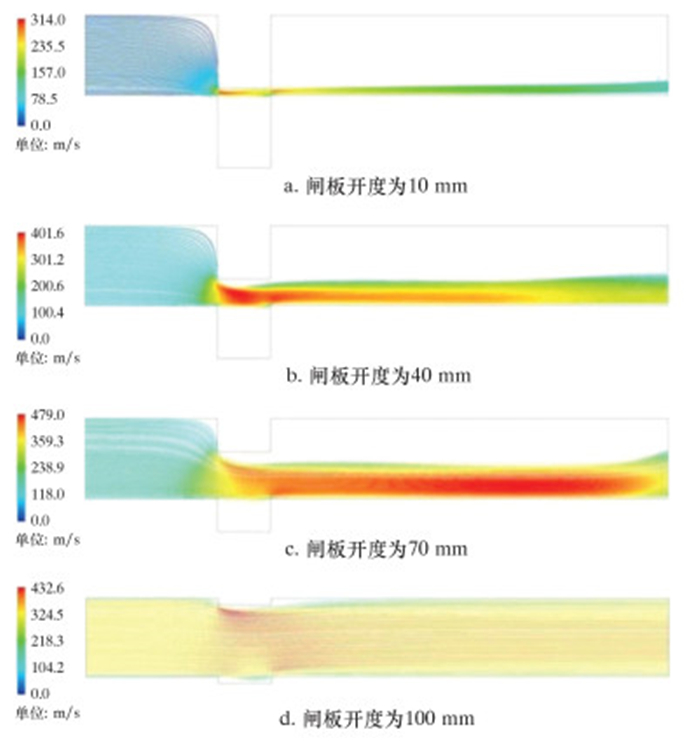

闸板打开过程中阀腔内的速度流线图如图 7所示。由图 7a可知,闸板打开瞬间由于受到节流作用,在下游管道位置形成高速射流。从图 7b与图 7c可以看出,随着闸板开度增加,高压射流消失,阀腔内速度流场变得均匀。

|

| 图 7 闸板打开过程中阀腔管道介质速度流线图 Fig.7 Flow line diagram of the medium velocity of the valve cavity pipe during the opening of the gate plate |

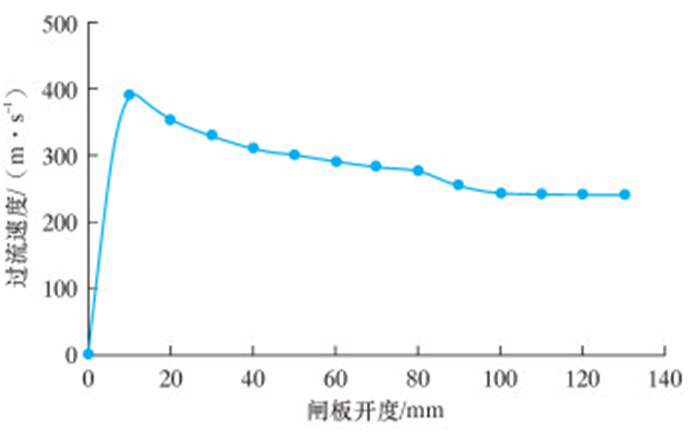

图 8是闸板开度与闸板通孔处过流速度关系曲线。闸板打开过程中,闸板通孔处高压介质流速首先从0.0 m/s猛增至392.3 m/s,随着阀板开度增加,流速逐渐减小并最终稳定在255.0 m/s。

|

| 图 8 闸板开度与闸板通孔处过流速度关系曲线 Fig.8 Effect of the opening of the gate plate on the flow velocity at the hole of the gate plate |

3.2 闸板最大开启力计算

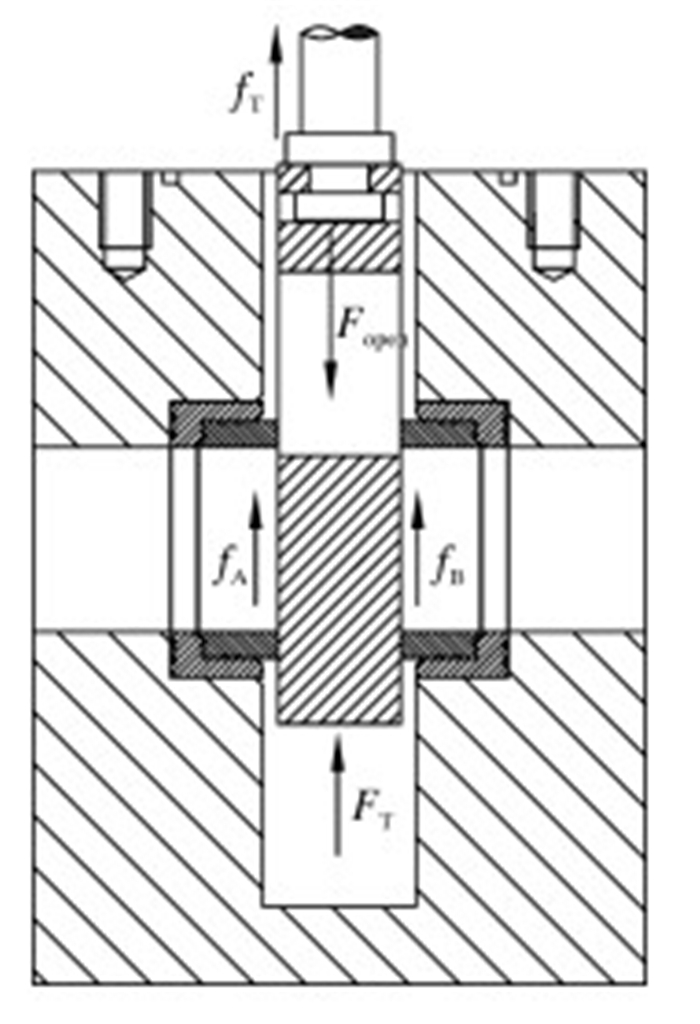

由前文可知,阀门开启瞬间所受载荷最大,如图 9所示。

|

| 图 9 阀门开启受力示意图 Fig.9 Schematic diagram of forces on valve during opening |

由图 9可得,闸板开启瞬间需要克服闸板与上游密封阀座摩擦力fA、闸板与下游密封阀座摩擦力fB、阀杆与填料间的摩擦力fT以及阀腔中的高压介质对闸板的反作用力FT,于是有:

|

(1) |

|

(2) |

|

(3) |

式中:FA与FB分别为上、下游密封阀座与闸板间接触的正压力,μs为密封阀座与闸板间摩擦因数。

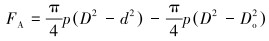

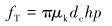

计算时需要分清楚高压介质在上、下游密封阀座上的有效作用面积,FA和FB的计算式分别为:

|

(4) |

|

(5) |

式中:D为密封阀座外径,DC为C形密封圈槽外径,d为管道内径,Do为O形密封圈槽外径,p为阀门工作压力。

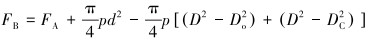

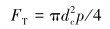

密封填料与阀杆间的摩擦力为:

|

(6) |

式中:dc表示阀杆直径,h表示填料高度,μk为密封填料与阀杆间的摩擦因数。

由图 9可知,阀腔内充满高压介质,闸板刚要打开时,高压介质会阻碍闸板向下运动,高压介质的有效作用面积为闸板上下面的面积差,即为阀杆T形连接处的面积,于是有:

|

(7) |

取D=170 mm,Do=141 mm,d=130 mm,h=50 mm,dc=50 mm,密封阀座与闸板间的摩擦因数μs=0.1,密封填料与阀杆间的摩擦因数μk=0.1[10],最终得阀门最大开启力Fopen=298.5 kN。

因此,为了保证执行机构能够在失效情况下快速关闭,压缩弹簧的预紧力Fs应大于298.5 kN。

4 结论(1) 全电执行机构依靠丝杠螺母作为传动机构,无需依赖液压系统,降低了油液泄漏的风险,可以保持环境的清洁与安全;闸门与阀体间采用分体式密封阀座来形成自密封,结构简单可靠。

(2) 通过数值模拟闸板动作过程,得出在闸板即将关闭或开启的瞬间,高压介质对闸板的正压力最大,此时闸板与右侧密封阀座紧密贴合,密封机构开始工作。

(3) 闸板在开始动作到即将开启的过程中,受到密封阀座的摩擦力最大,所对应的最大开启力为298.5 kN。

| [1] |

陈进娥, 何顺利, 刘广峰. 我国海洋石油勘探开发装备现状及发展趋势[J].

油气藏评价与开发, 2012, 2(6): 67-71.

CHEN J E, HE S L, LIU G F. Current situation and development trends of China offshore oil exploration and development equipments[J]. Reservoir Evaluation and Development, 2012, 2(6): 67-71. |

| [2] |

秦蕊, 罗晓兰, 李清平, 等. 深海水下采油树结构及强度计算[J].

海洋工程, 2011, 29(2): 25-31.

QIN R, LUO X L, LI Q P, et al. Calculation of the overall strength of Christmas tree in the deep water[J]. The Ocean Engineering, 2011, 29(2): 25-31. |

| [3] |

刘太元, 霍成索, 李清平, 等. 水下生产系统在我国南海深水油气田开发的应用与挑战[J].

中国工程科学, 2015, 17(1): 51-55.

LIU T Y, HUO C S, LI Q P, et al. Trends in subsea production system and its application in offshore oil and gas field development in South China Sea[J]. Engineering Science, 2015, 17(1): 51-55. |

| [4] |

潘灵永, 高文金, 刘广春, 等. 水下闸阀在水下生产系统中的应用研究[J].

石油机械, 2014, 42(7): 45-48.

PAN L Y, GAO W J, LIU G C, et al. Application of subsea gate valves in subsea production systems[J]. China Petroleum Machinery, 2014, 42(7): 45-48. |

| [5] | ANON. Design and operation of subsea production systems-subsea wellhead and tree equipment: API SPEC 17D[S]. API, 2004. |

| [6] | ANON. Petroleum and natural gas industries-design and operation of subsea production systems-part4: Subsea wellhead and tree equipment: ISO/DIS 13628-4-2011[S]. ISO, 2011. |

| [7] | ANON. Petroleum and natural gas industries-design and operation of subsea production systems-part1: General requirements and recommendations: ISO 13628-1-2005[S]. ISO, 2005. |

| [8] |

吴巧梅, 常占东, 刘少波, 等. 深海阀门阀杆填料密封结构的研究与设计[J].

通用机械, 2015(7): 24-26.

WU Q M, CHANG Z D, LIU S B, et al. Study and design of packing and sealing structure of deepwater valve stem[J]. General Machinery, 2015(7): 24-26. |

| [9] |

何杨烨, 段梦兰, 肖玄, 等. 水下闸阀执行机构设计方法[C]//The Society for Underwater Technology Technical Conference (SUTTC2013)论文集. 上海: 水下技术协会中国分会, 中国石油大学, 2013: 37-41. HE Y Y, DUAN M L, XIAO X, et al. A design method of subsea gate valve actuator[C]//Proceedings of the society for underwater technology technical conference (SUTTC2013). Shanghai, China: China Branch of the Underwater Technology Association, China University of Petroleum, 2013. |

| [10] |

陆培文.

实用阀门设计手册[M]. 北京: 机械工业出版社, 2006.

LU P W. Practical valve design manual[M]. Beijing: Mechanical Industry Press, 2006. |