0 引言

数据传输系统是井下状态数据采集或控制设备指令的传输通道, 是智能井系统[1]的3大组成部分之一。随着石油开采技术的发展, 多层井技术逐渐趋向于精细化、分层化[2], 井下智能工具的使用越来越多[3]。井下智能工具数量的增多及作业次数的增加, 造成井下智能工具的位置及名称识别、控制困难, 最终导致数据量多, 传输难度增大。因此, 现场迫切需要一套井上井下数据双向无线传输系统。目前, 数据传输方式可分为有线和无线2种, 根据信息流的方向又可分为单向和双向传输。钻井液脉冲信号[4]是单向无线的传输方式, 对钻井液要求高, 仅适用于钻井, 不适合完井等其他阶段。声波钻杆柱震动信号传输[5]和电磁波无线传输[6]是单向无线传输, 易受环境影响、衰减大, 很难推广应用。智能钻杆技术[7]是双向有线传输, 钻杆作为传输介质, 仅适用于钻井, 不适合其他阶段。电力线载波通信和有线光缆传输[8]是双向有线传输, 但无法适用于井下众多的智能工具。RFID[9]是单向无线传输, 使用的数据传输载体为标签球, 受井下结构限制, 不能畅通地到达目标地层, 且数据传输速度慢、延迟时间长。

针对上述常用的数据传输方式因存在各种缺陷而无法满足井下智能工具双向无线传输要求的现状, 笔者提出一种多层井井下数据NFC(Near Field Communication)无线传输系统[10]。NFC是一种高频的无线通信技术, 能在短距离内识别设备并进行数据交换, 创建速度快、传输速度快、功耗低, 适合于井下智能工具之间的双向无线数据传输。

笔者研究了井下金属环境及铁氧体屏蔽层对NFC线圈磁场强度的影响规律, 即采用ANSYS分析20#金属管高度及铁氧体屏蔽层壁厚对线圈磁场强度的影响规律, 并通过阻抗分析仪测量线圈电感的试验和NFC模块数据传输的试验来验证该规律。

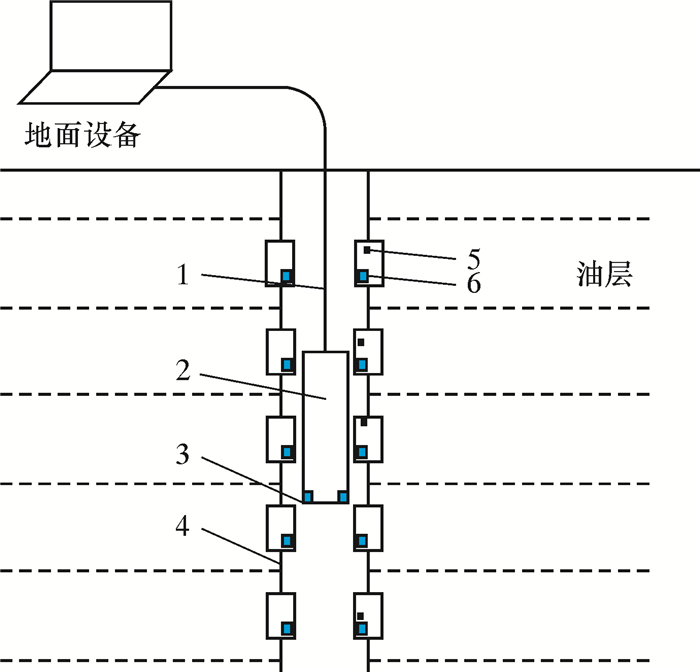

1 井下NFC电磁场理论分析 1.1 井身结构及感抗计算井身结构一般由表层套管、技术套管和油层套管等组成, 如图 1所示。

|

| 图 1 井身结构示意图 Fig.1 Schematic diagram of wellbore configuration 1—电缆; 2—井下移动短节; 3—NFC线圈; 4—金属管; 5—智能工具; 6—线圈。 |

NFC模块安装在井下移动短节上, 井下各种智能工具上安装NFC模块或标签, 与井下移动短节NFC模块感应, 实现数据双向无线传输。

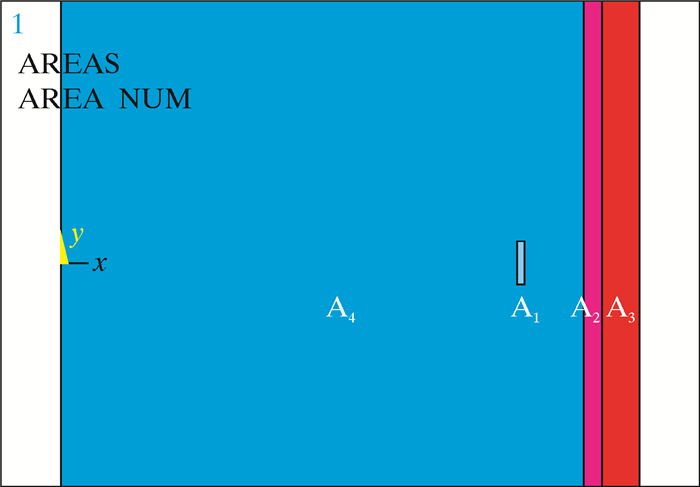

采用ANSYS软件对线圈及井下金属环境进行仿真, 由于金属管、线圈、屏蔽层都是对称结构, 所以将模型简化为二维平面模型, 如图 2所示。

|

| 图 2 井下二维平面模型 Fig.2 Downhole two-dimensional plane model A1—线圈; A2—屏蔽层; A3—金属管; A4—空气。 |

线圈中感抗XL的计算公式为:

|

(1) |

式中:f为激励频率, L为电感。

由于线圈存在电阻, 不是理想的电感, 所以阻抗Z的计算公式为:

|

(2) |

式中:R为电阻。

线圈上电流I的计算公式为:

|

(3) |

式中:U为激励电压。

理想的无限长空心线圈轴线上任意一点磁场强度B的计算公式为:

|

(4) |

式中: u0为真空磁导率, n为线圈的匝数。

在线圈仿真过程中, 激励电压、频率保持不变, 线圈结构参数不变, 电阻R不变。电感的变化引起感抗XL变化, 进而导致阻抗Z变化, 影响线圈的电流I, 最终影响磁场强度B的分布。可见电感值L是决定磁场强度分布的主要因素, 因此选择线圈仿真电感值L作为判断依据。

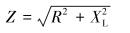

1.2 金属管高度对线圈磁场强度的影响井下移动短节在井下移动时, 金属管高度H对短节上的NFC线圈的磁场强度分布产生了影响。为此, 保持线圈模型及其加载的激励不变, 保持金属管其他参数不变, 改变金属管的高度, 研究金属管高度对线圈磁场强度的影响规律。线圈模型参数:材料为铜漆包线, 线径0.4 mm, 高度2.4 mm, 线圈直径51 mm, 匝数为6匝, 线圈上激励电压3 V, 激励频率13.56 MHz。管道模型参数:材料为20#, 内径60 mm, 外径64 mm, 磁导率100, 电阻率2.00×10-8 Ω·m。金属管高度变化范围0.06~5.00 m, 仿真数据如表 1所示。

| 金属管高度/m | 电感值/μH |

| 0.06 | 2.975 67 |

| 0.12 | 2.974 54 |

| 0.18 | 2.973 99 |

| 0.24 | 2.973 16 |

| 0.30 | 2.971 61 |

| 0.36 | 2.965 08 |

| 2.00 | 2.964 91 |

| 5.00 | 2.965 27 |

用origin绘制表 1中的数据, 便于观察不同高度金属管中线圈电感值的变化趋势, 如图 3所示。

|

| 图 3 线圈电感仿真值L随金属管高度H变化趋势 Fig.3 Variation of simulated coil inductance vale L with the metal tube height H |

从图 3可以看出, 随着金属管高度从0.06 m变化到0.36 m, 线圈的电感仿真值急剧减小; 金属管的高度从0.36 m变化到5.00 m, 线圈电感仿真值基本不变, 趋于稳定。因此, 在实验室进行试验时, 金属管的高度大于0.36 m, 即可认为金属管对线圈的磁场强度影响已经稳定。

1.3 铁氧体屏蔽层厚度对线圈磁场强度的影响已有的理论和试验表明[11], 线圈产生的电磁波在金属环境中会产生涡流, 涡流建立起的磁场反过来会削弱先前的线圈电磁场。

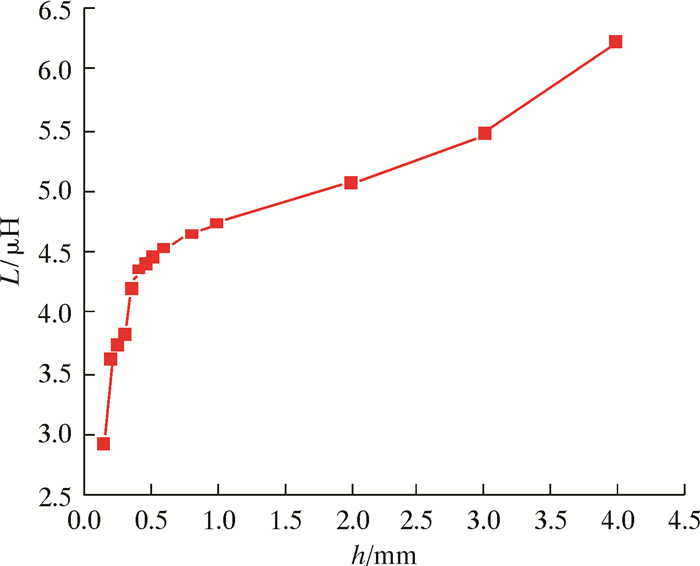

采用增加铁氧体屏蔽层的方法, 可以隔绝金属管涡流效应对线圈磁场的影响。保持线圈及管道的模型及其加载的激励不变, 保持屏蔽层的其他参数不变, 改变屏蔽层的壁厚, 研究屏蔽层壁厚h变化对线圈磁场强度的影响规律。铁氧体屏蔽层的模型参数:外径60 mm, 高度300 mm, 磁导率60, 电阻率1.00×106 Ω·m。

试验选用的金属管内径为60 mm, 线圈外径为51 mm。屏蔽层放置在线圈与金属管之间, 由于模型的限制, 屏蔽层的最大壁厚为4.5 mm, 所以仿真时, 屏蔽层的壁厚变化范围为0.15~4.00 mm, 仿真数据如表 2所示。

| 屏蔽层壁厚/mm | 电感值/μH |

| 0.15 | 2.934 58 |

| 0.20 | 3.632 33 |

| 0.25 | 3.729 80 |

| 0.30 | 3.831 04 |

| 0.35 | 4.199 96 |

| 0.40 | 4.356 62 |

| 0.45 | 4.409 87 |

| 0.50 | 4.455 60 |

| 0.60 | 4.534 17 |

| 0.80 | 4.648 92 |

| 1.00 | 4.737 07 |

| 2.00 | 5.073 95 |

| 3.00 | 5.469 49 |

| 4.00 | 6.227 44 |

用origin绘制表 2中的数据, 便于观察不同厚度屏蔽层中线圈电感值的变化趋势, 如图 4所示。

|

| 图 4 线圈电感仿真值L随屏蔽层厚度h变化趋势 Fig.4 Variation of simulated coil inductance vale L with the shielding layer thickness h |

从图 4可以看出, 屏蔽层壁厚在0.05~0.40 mm范围内时, 线圈的电感值急剧变大; 在0.40~4.00 mm范围内时, 线圈的电感仿真值逐渐变大。

2 井下NFC线圈试验为了验证空气、金属管及铁氧体屏蔽层等对线圈磁场强度的影响, 采用阻抗分析仪测量线圈电感的方式, 与ANSYS仿真进行对比, 验证仿真分析的正确性。阻抗分析仪选用的是日置3570, 采用的模式为LCR模式。

2.1 线圈电感测量值与仿真值分析通过阻抗分析仪测量线圈在空气中的电感值, 并与线圈在空气中电感仿真值进行比较, 结果如表 3所示。

| 试验条件 | 电感仿真值/μH | 试验测量值/μH | 误差/% |

| 空气 | 4.368 97 | 4.690 00 | 6.84 |

为了研究不同高度金属管的影响, 试验选择5种不同高度的金属管, 测量线圈在不同高度金属管中的电感值, 结果如表 4所示。

| 金属管高度/m | 电感仿真值/μH | 试验测量值/μH | 误差/% |

| 0.12 | 2.974 54 | 3.05 | 2.47 |

| 0.24 | 2.973 16 | 3.05 | 2.52 |

| 0.30 | 2.971 61 | 3.14 | 5.36 |

| 0.36 | 2.965 08 | 3.11 | 4.66 |

| 0.42 | 2.963 46 | 3.05 | 2.84 |

将表 4与表 3中线圈电感值进行对比, 由于金属管的涡流效应, 导致线圈在金属管中线圈的磁场强度减弱, 线圈的电感值减小。在0.12~0.42 m范围内, 线圈电感值随高度的增加而减小。试验测量值与仿真分析值误差在6%以内, 验证了仿真分析的正确性。

为了研究不同壁厚铁氧体屏蔽层的影响, 试验选择4种不同壁厚的屏蔽层, 测量线圈在不同屏蔽层厚度中的电感值, 如表 5所示。

| 试验条件 | 电感仿真值/μH | 试验测量值/μH | 误差/% | |

| 金属管高度/m | 屏蔽层厚度/mm | |||

| 0.42 | 0.30 | 3.82 | 3.64 | 4.88 |

| 0.42 | 0.50 | 4.36 | 3.81 | 8.74 |

| 0.42 | 1.00 | 4.74 | 4.38 | 8.19 |

| 0.42 | 2.00 | 5.07 | 5.11 | 0.71 |

由表 5与表 4、表 3中的线圈电感值对比可以看出, 由于屏蔽层屏蔽了涡流效应, 在金属管高度相同的情况下, 有屏蔽层的线圈电感值比没有屏蔽层的大。对比不同壁厚屏蔽层电感值的试验, 在屏蔽层厚度0.30~2.00 mm范围内, 屏蔽层厚度越大, 线圈的电感值越大, 验证了仿真分析的正确性。

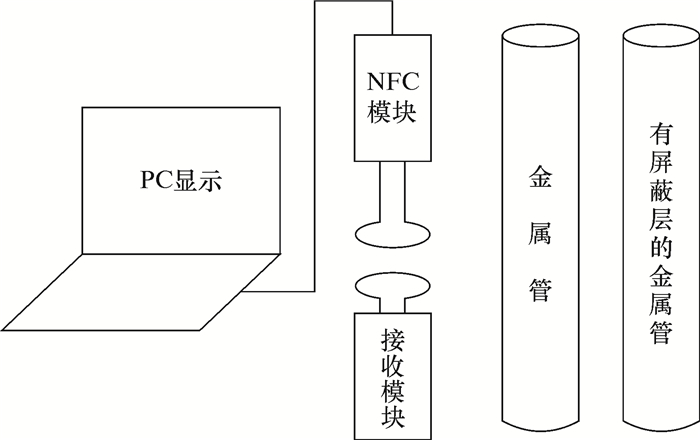

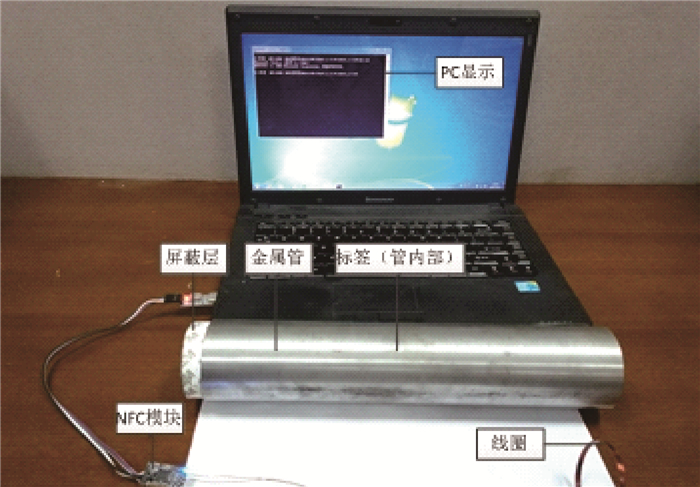

2.2 NFC模块的感应试验NFC模块与电脑连接, 线圈安装在NFC模块上, 模块分别放置在空气、金属管及有屏蔽层金属管中进行试验。通过电脑中上位机的程序界面, 能够显示模块数据传输是否完成, 并记录试验现象。试验原理如图 5所示。试验装置如图 6所示。

|

| 图 5 NFC模块的感应试验原理图 Fig.5 The principle diagram of the NFC module sensing test |

|

| 图 6 NFC模块的感应试验装置图 Fig.6 The device diagram of the NFC module sensing test |

NFC模块在空气中的数据传输感应试验成功, 其现象与仿真分析相符。

NFC模块在不同高度金属管中进行数据传输感应试验, 试验现象记录结果如表 6所示。

| 金属管高度/m | 感应成功 | 符合仿真分析 |

| 0.12 | × | √ |

| 0.24 | × | √ |

| 0.30 | × | √ |

| 0.36 | × | √ |

| 0.42 | × | √ |

NFC模块在不同壁厚屏蔽层中进行数据传输感应试验, 试验现象记录结果如表 7所示。

| 试验条件 | 感应成功 | 符合仿真分析 | |

| 金属管高度/m | 屏蔽层厚度/mm | ||

| 0.42 | 0.3 | √ | √ |

| 0.42 | 0.5 | √ | √ |

| 0.42 | 1.0 | √ | √ |

| 0.42 | 2.0 | √ | √ |

所有试验均以空气中的试验为对照。由表 6可见, 在金属管中线圈由于受到金属管壁的影响, 会在金属管壁中产生涡流, 削弱线圈的磁场, 导致线圈不能感应, 试验现象与理论分析一致。由表 7可见, 在屏蔽层中, 屏蔽层隔离金属管壁的影响, 线圈的磁场强度会变大, 因而线圈能够感应, 试验现象与理论分析一致。

3 结论(1) 研究了井下环境对NFC线圈磁场强度的影响, 通过ANSYS软件分析了金属管高度、铁氧体屏蔽层壁厚对线圈磁场强度的影响规律, 发现随着金属管高度从0.06 m变化到0.36 m, 线圈的电感仿真值急剧减小; 金属管高度从0.36 m变化到5.00 m, 线圈的电感仿真值基本不变, 趋于稳定。屏蔽层壁厚在0.05~0.40 mm范围内, 线圈的电感值急剧变大, 在0.40~4.00 mm范围内, 线圈的电感仿真值逐渐变大。

(2) 阻抗分析仪测量线圈在不同高度金属管和不同壁厚铁氧体屏蔽层中的电感值, 与仿真分析的电感值进行比较, 误差很小, 都在10%以内, 验证了仿真分析的正确性。

(3) 把线圈安装在NFC模块上, 在空气、金属管和有铁氧体屏蔽层的金属管中进行试验, 验证了仿真分析的正确性。

(4) 研究了多层井井下数据NFC无线传输系统磁场强度分布规律, 研究结果为NFC技术在油气井井下数据传输中的应用提供了依据。

| [1] | GAO C H, RAJESWARAN R T, NAKAGAWA E Y. A literature review on smart well technology[C]//Proceedings of production and operations symposium. Oklahoma, USA: SPE, 2007. https://www.onepetro.org/mslib/app/Preview.do?paperNumber=SPE-106011-MS |

| [2] |

巨亚锋, 王在强, 张丽娟, 等. 油井智能分层配产找堵水增采技术研究[J].

石油机械, 2009, 37(10): 61-63.

JU Y F, WANG Z Q, ZHANG L J, et al. Research on water locating and plugging enhanced oil recovery technology of the well intelligent stratification distribution[J]. China Petroleum Machinery, 2009, 37(10): 61-63. |

| [3] |

薛晓艳, 史建国, 张飞霞. 井下工具的选择对采油工艺的作用探讨[J].

化工管理, 2013(8): 252.

XUE X Y, SHI J G, ZHANG F X. The effect of the selection of downhole tools on oil recovery process[J]. Chemical Enterprise Management, 2013(8): 252. |

| [4] |

孙东奎, 董绍华. 钻井液正脉冲井底信号传输系统分析[J].

石油机械, 2007, 35(11): 49-51.

SUN D K, DONG S H. Analysis of positiv epulse signal transmission system in the bottom hole of drilling fluid[J]. China Petroleum Machinery, 2007, 35(11): 49-51. DOI: 10.3969/j.issn.1001-4578.2007.11.013 |

| [5] |

何燕侠. 井下声波传输信号检测技术研究[D]. 西安: 西安石油大学, 2013. HE Y X. Research on detection technology of downhole acoustic transmission signal[D]. Xi'an: Xi'an Shiyou University, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2426823 |

| [6] |

杜睿攀. 随钻测量数据的井下无线电磁传输系统设计研究[D]. 西安: 西安石油大学, 2013. DU R P. Design and research on down-hole wireless electromagnetic transmission system of Measurement-While-Drilling (MWD) data[D]. Xi'an: Xi'an Shiyou University, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2426871 |

| [7] |

许航. 智能钻柱电缆的非均匀传输线阻抗模型建立及仿真研究[D]. 成都: 西南石油大学, 2015. XU H. Establishment and simulation of non-uniform transmission line impedance model for intelligent drill string cable[D]. Chengdu: Southwest Petroleum University, 2015. |

| [8] |

王晋晖. 智能井压力数据分析方法研究[D]. 西安: 西安石油大学, 2015. WANG J H. Study on pressure data analysis method for intelligent well[D]. Xi'an: Xi'an Shiyou University, 2015. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2796514 |

| [9] |

张哲. RFID在智能井中的应用基础研究[D]. 青岛: 中国石油大学(华东), 2013. ZHANG Z. The basic research of RFID technology applied to intelligent well[D]. Qingdao: China University of Petroleum (East China), 2013. |

| [10] |

李力. NFC天线研究与设计[D]. 北京: 北京邮电大学, 2012. LI L. The study and design of NFC antenna[D]. Beijing: Beijing University of Posts and Telecommunications, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10013-1015583732.htm |

| [11] |

周辉. 磁屏蔽技术的仿真研究[D]. 长沙: 湖南大学, 2014. ZHOU H. Simulation research of magnetic shielding technology[D]. Changsha: Hunan University, 2014. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2604629 |