0 引言

在页岩气开发过程中, 采用连续管挤注化学剂堵漏是一项常用的堵漏措施。化学剂堵漏施工主要流程包括找漏并确定漏点位置、漏点漏失规模测试与评估、挤注化学剂进行堵漏、候凝、井筒试压及钻塞[1-3]。在挤注化学剂施工之前, 为了对漏点漏失规模进行测试与评估, 获取漏失数据并实现暂堵转向, 需对漏点以下井筒进行有效暂堵隔离。为此, 笔者通过技术攻关, 研制了适用于套管测漏及暂堵转向的可溶桥塞及配套送入工具, 并开展了室内测试及现场试验[4-7]。所得结论可为页岩气井套管堵漏措施的制定及可溶桥塞技术的现场应用提供参考。

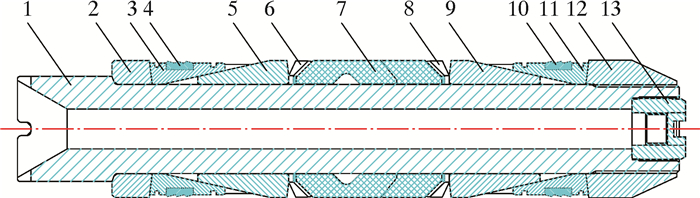

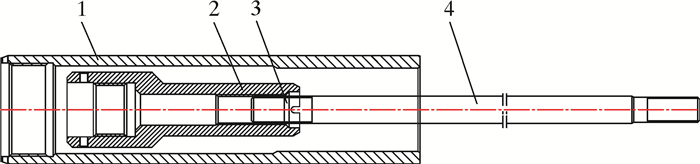

1 技术分析 1.1 结构设计根据页岩气井油层套管化学剂堵漏工艺技术需求, 设计了可溶桥塞及其配套送入工具, 其结构分别如图 1和图 2所示。

|

| 图 1 可溶桥塞结构示意图 Fig.1 Structural schematic of dissolvable bridge plug 1—中心管; 2—承力座; 3—上卡瓦载体; 4—上卡瓦块; 5—上锥体; 6—上保护环; 7—密封胶筒; 8—下保护环; 9—下锥体; 10—下卡瓦块; 11—下卡瓦载体; 12—下接头; 13—丢手环。 |

|

| 图 2 可溶桥塞配套送入工具结构示意图 Fig.2 Structural schematic of running tool of dissolvable bridge plug 1—适配套筒; 2—适配接头; 3—调整接头; 4—适配杆。 |

1.2 工作原理

中心管是整个可溶桥塞的零件载体, 上接头、卡瓦载体、锥体、保护环及胶筒均套于中心管上, 下接头、丢手环与中心管下端通过螺纹连接。入井前安装时, 适配杆与丢手环连接, 调节适配套筒与承力座接触; 坐封时, 在坐封工具推力作用下, 卡瓦沿锥体斜面滑动并张开实现锚定, 胶筒沿中心管方向被压缩膨胀实现密封, 当推力达到设计值时丢手环螺纹被剪切, 完成丢手, 实现暂堵隔离。

1.3 技术参数桥塞适用于ø139.7 mm、壁厚12.7 mm的套管。桥塞外径103.0 mm, 内径28.0 mm, 长度550 mm, 设计坐封丢手值150 kN, 工作压差70 MPa, 工作温度90~100 ℃, 配套可溶球外径43.0 mm。

1.4 性能特点(1) 桥塞基体为可溶性镁基合金材料, 其溶解速率与环境温度和浸泡流体含盐浓度有关。

(2) 锚定机构为可溶载体镶嵌铸铁卡瓦牙, 载体溶解后铸铁卡瓦块可随地层返排液返出或利用文丘里和强磁工具捞出。

(3) 密封件为可溶胶筒, 是一种不可逆材料, 溶解后呈碎粒状, 易返排。同时, 锚定机构采用双向卡瓦结构设计, 坐封时提供稳定的锁紧力, 承压时提供可靠的锚定力, 具有双向承压特点。

(4) 丢手方式为丢手环剪切螺纹丢手, 丢手环材质为镁基合金可溶材料, 较传统剪切销钉丢手方式更加安全, 且不会在井内残留多余不溶物。

(5) 桥塞上、下端采用啮合设计, 可为特殊情况下多只桥塞搭桥式钻磨提供条件。

2 室内测试与评价 2.1 坐封丢手性能测试利用智能水压试验装置和贝克20#液压坐封工具将可溶桥塞坐封于套管工装内, 测试过程中桥塞与坐封工具匹配良好, 桥塞顺利坐封丢手, 丢手压力12.3 MPa, 与设计值相吻合。测试结果表明桥塞丢手方式设计合理, 丢手值稳定可靠。

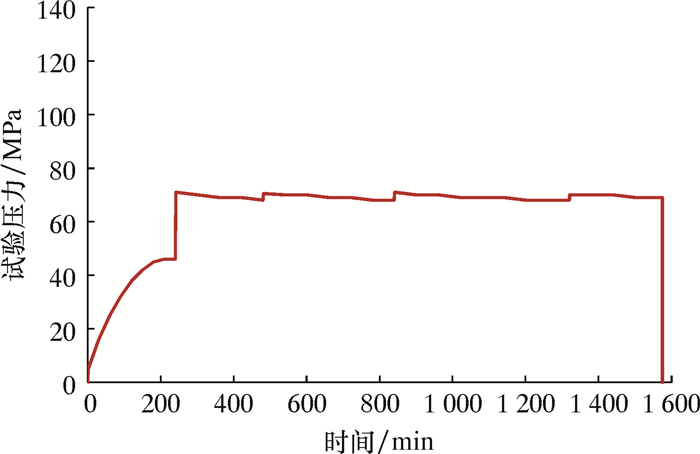

2.2 承压密封性能测试为了验证可溶桥塞的高温承压密封性能, 将套管工装置于高温试验装置中, 升温至93 ℃, 待温度稳定后升压至70 MPa, 稳压24 h后保压15 min, 无明显压降, 承压试验曲线如图 3所示。测试结果表明桥塞承压密封性能满足井筒暂堵隔离要求。

|

| 图 3 密封性能测试曲线 Fig.3 Performance test curve of sealing |

2.3 高温溶解性能测试

将承压试验后的可溶桥塞浸泡于93 ℃、氯根质量浓度10 g/L的返排液中, 连续高温浸泡14.5 d后, 桥塞质量由初始的6 543 g下降至240 g, 溶解率达96.3%, 溶解试验曲线如图 4所示。

|

| 图 4 溶解性能测试曲线 Fig.4 Performance test curve of dissolution |

测试结果表明桥塞溶解性能良好, 满足化学剂堵漏施工后恢复井筒全通径的要求。

3 现场试验与分析试验井是川渝地区一口正在压裂的页岩气水平井, 在压裂水平段中部某段时微地震监测到A点附近出现问题, 疑似套管发生泄漏。为了验证该情况, 停泵后泵送模拟射孔枪串至疑似漏点附近无法下行, 证实了微地震监测结果, 即在A点附近存在较大漏失。

根据压裂施工要求, 需要对该井油层套管进行套损检测并测试漏点漏失速度, 为后续化学剂堵漏技术措施的制定提供依据。主要施工步骤包括:①采用连续管对井筒进行通井清洁; ②连续管带坐封工具+可溶桥塞下至漏点以下并完成坐封和丢手; ③开泵泵注清水测试漏点漏速; ④施工结束, 恢复井口和地面流程; ⑤分析并制定下步堵漏措施。表 1为可溶桥塞现场试验数据。

| 漏点范围/m | 坐封位置/m | 漏速/(m3·min-1) | 泵压/MPa |

| 2 550~2 600 | 2 800 | >1.0 | 45~48 |

从现场试验测得的数据来看, 该井套管漏点漏失量大, 漏点处套管可能已经出现穿孔甚至破裂, 可以考虑采用有机物或复合堵漏剂先对漏失通道进行架桥填堵, 然后再用水泥或化学剂进行二次封堵的方式来处理。

4 结论(1) 研制的可溶桥塞锚定机构采用双向卡瓦结构设计, 锁紧和锚定可靠, 丢手方式为丢手环剪切螺纹, 丢手后在井内不留余物。

(2) 室内测试结果表明桥塞丢手方式设计合理, 承压密封性能稳定, 溶解性能良好, 满足现场暂堵转向施工要求。

(3) 试验井成功测取了漏失数据, 为后续堵漏措施的制定及施工顺利开展提供了技术支撑。

| [1] |

陈星星. 涪陵页岩气田防漏堵漏技术应用研究[J].

探矿工程(岩土钻掘工程), 2015, 42(3): 11-14.

CHEN X X. Application research on lost circulation prevention and plugging in fuling shale gas field[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2015, 42(3): 11-14. |

| [2] |

贾永昌. 大孔隙漏失井段封堵现场试验[J].

内蒙古石油化工, 2014(5): 138-139.

JIA Y C. Field test of formation sealing of macropore leakage well section[J]. Inner Mongolia Petrochemical Industry, 2014(5): 138-139. |

| [3] |

牟志龙. 页岩气井套管微渗治理技术应用[J].

江汉石油职工大学学报, 2016, 29(5): 28-29.

MOU Z L. Application of casing micro-leakage treatment technology in shale gas wells[J]. Journal of Jianghan Petroleum University of Staff and Workers, 2016, 29(5): 28-29. |

| [4] |

吕芳蕾. 国内外压裂用新型可溶复合材料井下工具[J].

石化技术, 2015, 22(6): 113-114.

LÜ F L. Novel soluble composite materials at home and abroad fracturing down hole tools[J]. Petrochemical Industry Technology, 2015, 22(67): 113-114. |

| [5] |

董明键, 郭先敏, 李子良. 可降解材料在完井工具中的应用及发展趋势[J].

石油机械, 2015, 43(3): 31-34.

DONG M J, GUO X M, LI Z L. Application and future development of degradable materials in completion tools[J]. China Petroleum Machinery, 2015, 43(3): 31-34. |

| [6] |

张健. 可溶性材料在压裂施工应用中的性能比较[J].

中国石油和化工标准与质量, 2016, 36(22): 68-70, 73.

ZHANG J. Performance comparison of soluble materials in fracturing construction applications[J]. China petroleum and chemical standards and quality, 2016, 36(22): 68-70, 73. DOI: 10.3969/j.issn.1673-4076.2016.22.032 |

| [7] |

王林, 平恩顺, 张建华, 等. 可降解桥塞研制及其承压性能试验[J].

石油机械, 2017, 45(2): 64-67.

WANG L, PING E S, ZHANG J H, et al. Development and pressure bearing performance experiment of the degradable bridge plug[J]. China Petroleum Machinery, 2017, 45(2): 64-67. |