2. 中国石油大学(华东)石油工程学院;

3. 中国石化河南油田分公司石油工程研究院;

4. 中国石化胜利油田分公司河口采油厂

2. School of Petroleum Engineering, China University of Petroleum(Huadong);

3. Research Institute of Petroleum Engineering, Sinopec Henan Oilfield Company;

4. Hekou Oil Production Plant, Sinopec Shengli Oilfield Company

0 引言

抽油机井的示功图主要用于油井工况诊断与分析、油井产液量与动液面计算等[1-7]。抽油机的平衡状况严重影响抽油机设备的安全、寿命及运行效率, 通过目前油田实时监测的示功图, 可以及时诊断并调整抽油机平衡状态, 有利于节能降耗, 减少电耗成本[8], 有利于提高油田智能化水平和油井生产效率与效益。因此, 笔者以常规游梁式抽油机、异形游梁式抽油机、异相型游梁式抽油机和胶带式无游梁抽油机的几何结构、运动规律及能量转化与传递过程的分析为基础, 推导了4种类型抽油机井基于实时监测示功图的电机输出功率-悬点位移图(简称功率-位移图)计算模型。研究成果实现了抽油机平衡的实时智能诊断与调整, 拓宽了示功图的应用范围, 有利于提高抽油机井的生产效率及效益, 可为抽油机井的智能平衡诊断与调整提供理论与技术支持。

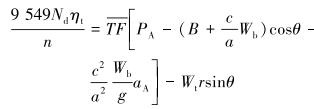

1 基于示功图的功率-位移图计算模型 1.1 基于悬点载荷的电机输出功率计算模型通过对抽油机能量转换与传递过程的分析可知, 悬点载荷、平衡重与电机输出功率之间存在定量关系, 而对于不同类型的抽油机, 此三者之间的关系与抽油机的几何结构、运动规律和平衡方式有关。基于4种常用抽油机的几何结构、运动规律及能量转换与传递过程的分析, 推导建立的抽油机悬点载荷与电机输出功率的关系模型如下。

1.1.1 常规游梁式抽油机

|

(1) |

式中: Nd为电机功率, kW; n为冲次, min-1; ηt为电机输出轴至减速器输出轴的总传动效率; PA为悬点载荷, kN;

|

(2) |

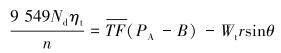

|

(3) |

式中: Wc为曲柄总重力, kN; Rc为曲柄重心半径, m; Wcb为曲柄平衡块总重力, kN; Rcb为曲柄平衡半径, 即曲柄轴心至平衡块重心的距离, m; τ为曲柄平衡重重心与旋转中心连线和曲柄中心线的偏移角, rad。

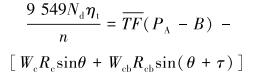

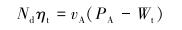

1.1.4 胶带式无游梁抽油机

|

(4) |

式中: vA为悬点速度, m/s。

1.2 基于示功图的功率-位移图的计算步骤 1.2.1 游梁式抽油机(1) 通过对3种类型游梁式抽油机的几何结构与运动分析, 计算示功图上各位移点对应的曲柄转角θ;

(2) 通过对抽油机几何结构与运动分析, 计算扭矩因数

(3) 利用式(1)~式(3), 计算示功图中的悬点载荷对应的电机输出功率Nd;

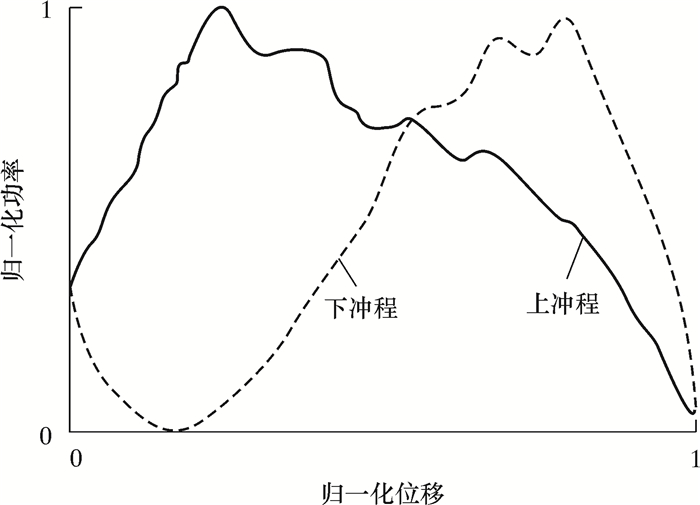

(4) 与位移-曲柄转角关系相结合, 获得该抽油机工作时的电机输出功率-悬点位移图(以电机功率为纵坐标, 以悬点位移为横坐标), 进行归一化处理后如图 1所示。

|

| 图 1 游梁式抽油机井归一化的功率-位移图 Fig.1 Normalized power-displacement diagram of beam pumping unit wells |

1.2.2 胶带式无游梁抽油机

(1) 根据胶带式无游梁抽油机的悬点速度与位移关系, 计算各位移点对应的悬点速度vA;

(2) 利用公式(4), 计算示功图上悬点载荷对应的电机输出功率Nd;

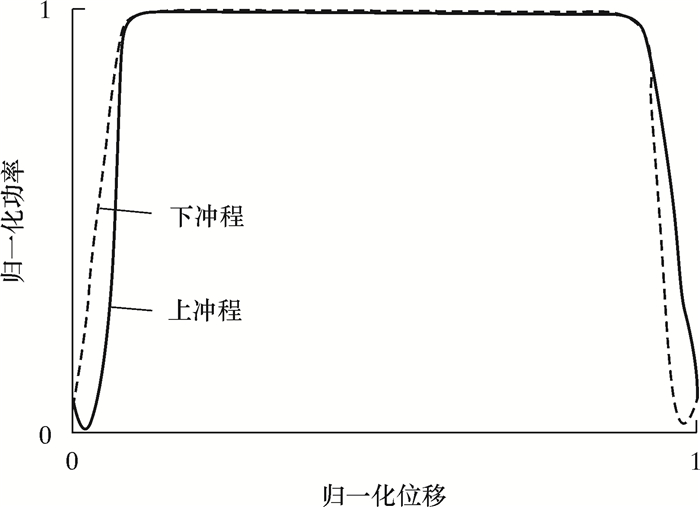

(3) 获得胶带式无游梁抽油机工作时的电机输出功率-悬点位移图, 进行归一化处理后如图 2所示。

|

| 图 2 胶带式无游梁抽油机井归一化的功率-位移图 Fig.2 Normalized power-displacement diagram of belt type non-beam pumping unit wells |

2 抽油机平衡诊断与调整

油田常用抽油机的平衡诊断方法包括电流法、扭矩法和功率法等[9]。扭矩法实用性差、成本高、操作难[9]; 电流法利用模拟式钳形电流表测量电机在下冲程和上冲程的最大电流, 并计算其平衡度[10-11], 虽然较简便, 但由于钳形电流表难以区分待测电流的相位, 当电机被反驱动做负功时, 电流会重新增大, 这样会出现虚假平衡[12-13]; 功率法是根据上冲程与下冲程的电机做功对抽油机平衡进行诊断和调整的方法[9], 能够反映抽油机的真实平衡状态, 并且也符合抽油机平衡的定义。因此笔者选择功率法进行抽油机平衡的诊断与调整。

2.1 平衡度的计算平衡度可通过平均功率和功率峰值进行计算, 但二者之间有所区别。

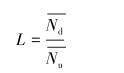

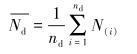

平均功率法利用下冲程平均功率与上冲程平均功率的比值来判断抽油机是否平衡, 其平衡度的计算式为:

|

(5) |

|

(6) |

|

(7) |

式中: L 为平衡度;

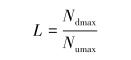

功率峰值法利用下冲程峰值功率与上冲程峰值功率的比值来判断抽油机是否平衡, 其平衡度的计算式为:

|

(8) |

式中: Ndmax为下冲程中电机最大功率, kW; Numax为上冲程中电机最大功率, kW。

由于电机功率参数比较灵敏, 受外界因素影响较大, 容易出现较大波动, 造成功率峰值偏移, 基于功率峰值法判断平衡有较大误差, 所以笔者采用平均功率法计算平衡度。

2.2 平衡诊断综合考虑前人的研究成果[11-14]和生产实际, 确定抽油机平衡状况界限划分标准如表 1所示。

| 平衡状况 | 欠平衡 | 平衡 | 过平衡 |

| 平衡度 | < 0.8 | [0.8, 1.2] | >1.2 |

| 调整措施 | 增大平衡半径或增加平衡重 | 平衡良好, 不需调整 | 减小平衡半径或减轻平衡重 |

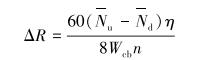

2.3 平衡调整 2.3.1 游梁式抽油机

对处于非平衡状态下的抽油机井, 需要对抽油机进行平衡调整。对于游梁式抽油机, 较为常用的方法是通过改变抽油机的曲柄平衡半径来调节抽油机至平衡状态[15-17]。这种方法是根据上冲程与下冲程的平均功率, 计算出当前情况下调节抽油机至平衡所需的曲柄平衡半径调整量ΔR :若ΔR>0, 则需要增大曲柄平衡半径; 若ΔR<0, 则需要减小曲柄平衡半径。

|

(9) |

式中: ΔR为调平衡时所需的曲柄平衡半径调节长度, m;

此外, 对于采用游梁平衡或复合平衡方式的抽油机井, 也可以通过改变游梁平衡重来调整抽油机平衡[18]。

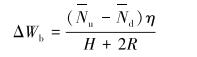

2.3.2 胶带式无游梁抽油机胶带式无游梁抽油机通过调整抽油机的平衡重进行平衡调整, 平衡重调节量计算式为:

|

(10) |

式中: ΔWb为调平衡时所需的平衡重调节量, kN; H为胶带式抽油机上、下滚筒轴心之间的距离, m; R为滚筒半径, m。

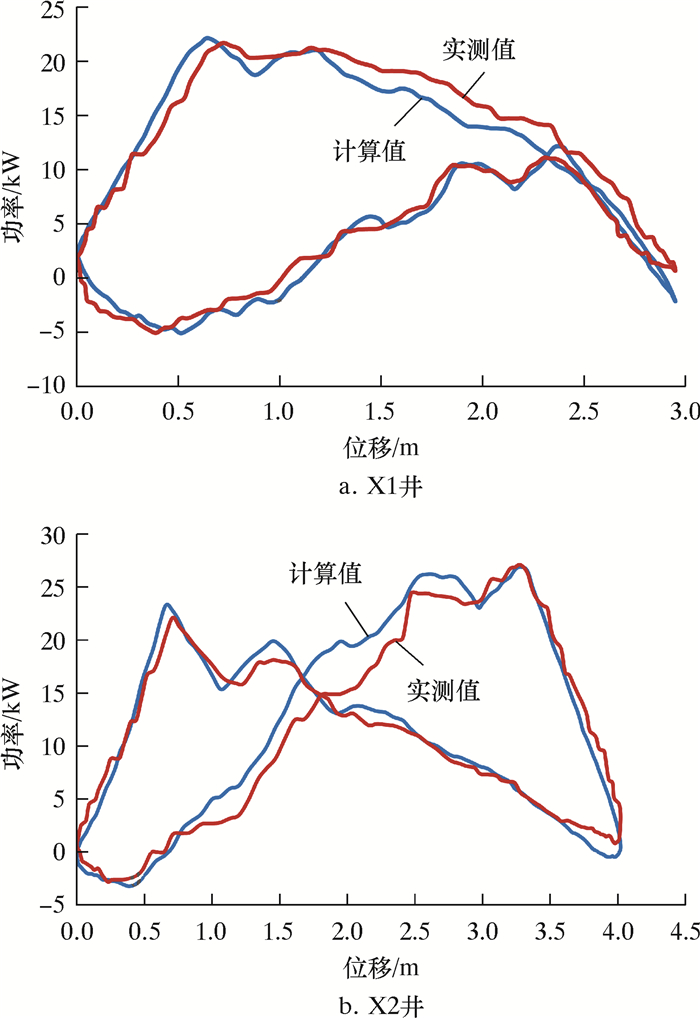

3 计算与分析 3.1 功率-位移图表 2为S油田X1井与X2井生产参数。图 3为X1井与X2井根据数学模型计算的功率-位移图和实测的功率-位移图。表 3为计算与实测的功率-位移图特征参数计算结果。

| 井号 | 抽油机型号 | 冲次/ min-1 | 冲程/ m | 曲柄平衡重/kN | 曲柄平衡半径/m |

| X1 | CYJ10-3-53HB | 3.8 | 2.95 | 42.183 | 0.99 |

| X2 | CYJ12-4.2-73HB | 3.0 | 4.02 | 65.531 | 1.11 |

|

| 图 3 X1井与X2井计算功率-位移图和实测功率-位移图 Fig.3 Calculated and measured power-displacement diagram of Well X1 and Well X2 |

| 井号 | 项目名称 | 上冲程功率峰值 | 下冲程功率峰值 | 功率极差 | 平均功率 |

| 计算值/kW | 22.11 | 12.11 | 27.20 | 7.41 | |

| X1 | 实测值/kW | 21.67 | 11.07 | 26.74 | 7.82 |

| 相对误差/% | 2.03 | 9.39 | 1.72 | 5.24 | |

| 计算值/kW | 23.25 | 26.86 | 30.14 | 10.22 | |

| X2 | 实测值/kW | 22.07 | 27.04 | 29.90 | 10.21 |

| 相对误差/% | 5.35 | 0.67 | 0.80 | 0.01 | |

| 平均相对误差/% | 3.69 | 5.03 | 1.26 | 2.63 | |

由图 3与表 3可以看出, 基于示功图计算的功率-位移图与实测功率-位移图比较接近, 计算与实测的上冲程功率峰值、下冲程功率峰值、功率极差和平均功率的平均相对误差分别为3.69%、5.03%、1.26%和2.63%。这说明建立的基于示功图的电机输出功率-悬点位移图计算模型具有较高的精度。

3.2 平衡度计算与平衡诊断平衡度的计算结果见表 4。由表可见, X1井平衡度的计算值和实测值分别为0.26和0.25, 相对误差为4.00%, 抽油机处于欠平衡状态; X2井平衡度的计算值和实测值分别为1.34和1.29, 相对误差为3.88%, 抽油机处于过平衡状态。计算值与实测值的诊断结果一致, 这表明平衡诊断具有较高的精度。

| 井号 | 项目名称 | 上冲程平均功率 | 下冲程平均功率 | 平衡度 |

| 计算值/kW | 11.65 | 3.00 | 0.26 | |

| X1 | 实测值/kW | 12.43 | 3.07 | 0.25 |

| 相对误差/% | 6.28 | 2.28 | 4.00 | |

| 计算值/kW | 8.70 | 11.69 | 1.34 | |

| X2 | 实测值/kW | 8.89 | 11.48 | 1.29 |

| 相对误差/% | 2.14 | 1.83 | 3.88 |

3.3 平衡调整

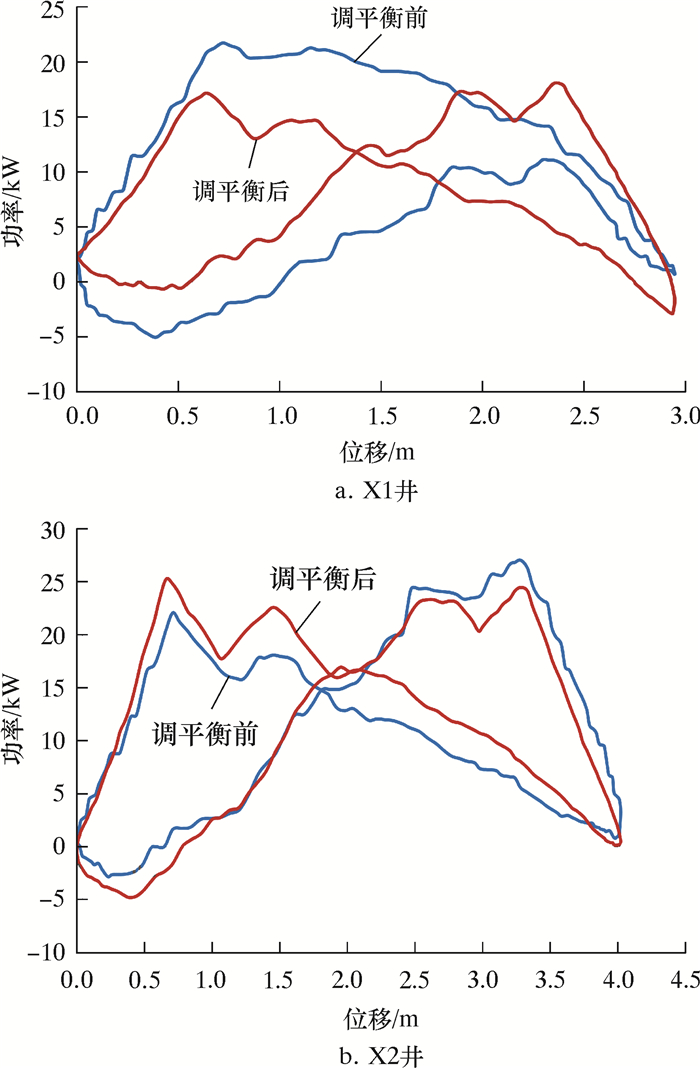

根据X1井与X2井的平衡诊断结果, 需要对其进行平衡调整。对2口井的平衡调整结果为:X1井的平衡半径需增大0.317 m, X2井的平衡半径需减小0.080 m (见表 5)。

| 井号 | 项目名称 | 上冲程平均功率/kW | 下冲程平均功率/kW | ΔR /m |

| X1 | 计算值 | 11.65 | 3.00 | 0.317 |

| 实测值 | 12.43 | 3.07 | 0.343 | |

| X2 | 计算值 | 8.70 | 11.69 | -0.080 |

| 实测值 | 8.89 | 11.48 | -0.070 |

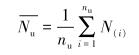

平衡调整前、后的功率-位移图如图 4所示。根据调整后的功率-位移图, 计算得X1井调平衡后的平衡度为1.09, X2井调平衡后的平衡度为0.92, 这表明2口井都已调整至平衡状态。

|

| 图 4 X1井与X2井调平衡前、后功率-位移图 Fig.4 The power-displacement diagram of Well X1 and Well X2 before and after balance adjustment |

4 结论

(1) 通过常规游梁式抽油机、异形游梁式抽油机、异相型游梁式抽油机和胶带式无游梁抽油机的几何结构、运动规律及能量转换与传递过程的分析, 推导了4种常用类型抽油机井的悬点载荷与电机输出功率的数学关系模型, 实现了已知示功图的功率-位移图的计算。实例计算结果表明:基于示功图计算的功率-位移图与实测功率-位移图很接近, 计算与实测的上冲程功率峰值、下冲程功率峰值、功率极差和平均功率的平均相对误差分别为3.69%、5.03%、1.26%和2.63%, 证明基于示功图的功率-位移图计算模型具有较高的精度。

(2) 以现场2口油井为实例进行平衡诊断, X1井平衡度的计算值和实测值分别为0.26和0.25, 相对误差为4.00%, 抽油机处于欠平衡状态。X2井平衡度的计算值和实测值分别为1.34和1.29, 相对误差为3.88%, 抽油机处于过平衡状态, 计算值与实测值的诊断结果一致, 表明平衡诊断具有较高的精度, 可靠性好。根据平衡调整计算, X1井的平衡半径需增大0.317 m, X2井的平衡半径需减小0.080 m, 调平衡后的平衡度分别为1.09和0.92, 2口油井的抽油机均达到平衡状态。

(3) 基于示功图的平衡诊断与调整模型拓展了示功图的应用范围, 实现了抽油机平衡的实时智能诊断与调整, 有利于提高抽油机井的生产效率及效益, 为抽油机井的智能平衡诊断与调整提供理论与技术支持。

| [1] |

陈德春, 张瑞超, 孟红霞, 等. 基于功图的油井动液面计算模型及应用[J].

科学技术与工程, 2015, 15(32): 32-35.

CHEN D C, ZHANG R C, MENG H X, et al. The study and application of dynamic liquid level calculation model based on dynamometer card of oil wells[J]. Science Technology and Engineering, 2015, 15(32): 32-35. DOI: 10.3969/j.issn.1671-1815.2015.32.006 |

| [2] |

张琪.

采油工程原理与设计[M]. 东营: 中国石油大学出版社, 2006, 157-169.

ZHANG Q. Production engineering principle and design[M]. Dongying: China University of Petroleum Press, 2006, 157-169. |

| [3] |

薛建泉, 岳广韬, 张国栋. 抽油机井地面示功图量油技术研究[J].

石油钻采工艺, 2012, 34(3): 61-66.

XUE J Q, YUE G T, ZHANG G D. Study on the output metering technology for rod pumped well based on ground dynamometer card[J]. Oil Drilling and Production Technology, 2012, 34(3): 61-66. |

| [4] |

李明江, 李珍, 邱亮, 等. 示功图计算在长庆油田的应用[J].

石油化工自动化, 2015, 51(1): 43-45.

LI M J, LI Z, QIU L, et al. Indicator diagram calculation applied in Changqing oilfield[J]. Automation in Petro-Chemical Industry, 2015, 51(1): 43-45. |

| [5] |

张胜利, 罗毅, 吴赞美, 等. 抽油机井示功图法计算动液面的修正算法[J].

石油钻采工艺, 2011, 33(6): 122-124.

ZHANG S L, LUO Y, WU Z M, et al. Corrected algorithm forcalculating dynamic fluid level with indicator diagram for rob-pumped well[J]. Oil Drilling and Production Technology, 2011, 33(6): 122-124. |

| [6] |

张丽华, 李琨, 孙川, 等. 基于Gibbs模型的有杆抽油系统泵功图研究[J].

钻采工艺, 2016, 39(2): 83-86.

ZHANG L H, LI KUN, SUN C, et al. Research on pump dynamograph of sucker rod pumping system based on Gibbs model[J]. Drilling & Production Technology, 2016, 39(2): 83-86. |

| [7] |

王雷. 塔河油田非常规油藏提高采收率降低抽油机地面能耗实践[J].

钻采工艺, 2016, 39(1): 65-67.

WANG L. Practice of improving oil recovery and reducing ground energy consumption of pumping unit in unconventional reservoirs in Tahe oilfield[J]. Drilling & Production Technology, 2016, 39(1): 65-67. |

| [8] | MCCOY J N, OTT R E, PODIO A L, et al. Beam pump balancing based on motor power utilization[C]//SPE Production Operations Symposium. Society of Petroleum Engineers, 1995. https://www.onepetro.org/conference-paper/SPE-29533-MS |

| [9] |

曾亚勤, 王林平, 刘一山. QSY型抽油机智能平衡调整装置的设计[J].

石油天然气学报, 2012, 34(7): 153-156.

ZENG Y Q, WANG L P, LIU Y S. The design of QSY pumping unit intelligent balance adjustment device[J]. Journal of Oil and Gas Technology, 2012, 34(7): 153-156. |

| [10] |

国家能源局. 油田生产系统能耗测试和计算方法: SY/T 5264-2012[S]. 北京: 石油工业出版社, 2012. National Energy Administration. Energy consumption of oilfield production system test and calculation method: SY/T 5264-2012[S]. Beijing: Petroleum Industry Press, 2012. http://www.doc88.com/p-2744907633765.html |

| [11] |

中国石油天然气总公司. 石油企业节能监测综合评价方法: SY/T 6275-1997[S]. 北京: 石油工业出版社, 1997. CNPC. Petroleum enterprise energy-saving monitoring and comprehensive evaluation method: SY/T 6275-1997[S]. Beijing: Petroleum Indusstry Press, 1997. http://industry.wanfangdata.com.cn/dl/Detail/Standard?id=Standard_SY%2FT%206275-1997&type=Free |

| [12] |

朱益飞. 游梁式抽油机功率平衡技术的研究与应用[J].

石油石化节能, 2012, 2(7): 4-6.

ZHU Y F. Beam pumping unit power balance technology research and application[J]. Energy Conservation of Oil Fields, 2012, 2(7): 4-6. |

| [13] | GIBBS S G. Utility of motor-speed measurements in pumping-well analysis and control[J]. SPE Production Engineering, 1987, 2(3): 199-208. DOI: 10.2118/13198-PA |

| [14] |

陈永明. 抽油机平衡度与能耗的关系[J].

油气田地面工程, 2009, 28(9): 60-61.

CHEN Y M. The balance of pumping unit and the relationship between the energy consumption[J]. Oil-Gasfield Surface Engineering, 2009, 28(9): 60-61. |

| [15] |

张朝晖. 功率平衡法与电流平衡法在抽油机井平衡计算中的对比分析[J].

石油石化节能, 2014, 4(10): 45-46.

ZHANG Z H. Power balance method and the current balance method comparative analysis in rod-pumped well balance calculation[J]. Energy Conservation of Oil Fields, 2014, 4(10): 45-46. DOI: 10.3969/j.issn.2095-1493.2014.010.016 |

| [16] |

吴晓东, 岑学齐, 安永生, 等. 基于平均功率法的游梁式抽油机功率曲线法调平衡模型[J].

石油钻采工艺, 2015, 37(2): 63-66.

WU X D, CEN X Q, AN Y S, et al. Balance adjusting model by power curve of beam-pumping unit based on average power method[J]. Oil Drilling & Production Technology, 2015, 37(2): 63-66. |

| [17] |

赵海晖, 綦耀光, 杜宏伟, 等. 主机构为导杆机构的游梁式抽油机性能分析与评价[J].

石油钻采工艺, 2016, 38(2): 272-276.

ZHAO H H, QI Y G, DU H W, et al. Analysis and assessment on performance of beam pumping units with guide bar mechanism[J]. Oil Drilling & Production Technology, 2016, 38(2): 272-276. |

| [18] |

岑学齐, 吴晓东, 葛磊, 等. 峰值功率法游梁式抽油机游梁平衡重调整量计算模型[J].

石油矿场机械, 2015, 44(4): 29-32.

CEN X Q, WU X D, GE L, et al. Crank counterbalance weight calculation model for crank-balanced pumping unit[J]. Oil Field Equipment, 2015, 44(4): 29-32. |