0 引言

随着连续管底封拖动精细化压裂技术的发展[1], 以短套管为基准进行定位, 理论上可实现无限极精细分层/段压裂, 从而解决直井多层、薄互层及水平井多簇压裂簇间无法实现均匀改造的难题, 并且通过连续管压裂工艺的不断完善与优化, 该工艺高效、连续、带压以及对环境污染小的优点已经逐步显现出来[2]。长庆区域已完成第3代连续管拖动压裂工具串的现场试验, 应用效果良好, 性能与进口工具相当。但是, 仍存在压裂过程中环空混砂液进入连续管, 造成喷嘴砂堵[3]、油管意外损伤以及开裂引起的能量外泄问题。因此, 需继续对压裂工具串做进一步的优化改进、室内试验、现场试验及评价。

1 单流阀用于连续管压裂可行性试验 1.1 抗冲蚀试验目的采用ø38.1 mm(1

ø60.3 mm(2

| 名称 | 长度/mm | 最大外径/mm | 最小内径/mm | 上扣型 | 下扣型 | 最大工作压力/MPa |

2 in双瓣单流阀 in双瓣单流阀 |

488 | 60 | 26 | 38.1 mm AMMT BOX | 38.1 mm AMMT PIN | 68.9 |

2 in双瓣单流阀 in双瓣单流阀 |

488 | 73 | 35 | 60.3 mm PAC-B | 60.3 mm PAC-P | 68.9 |

1.3 室内试验参数设计 1.3.1 循环排量

带底封拖动压裂施工中, 多采用ø50.8 mm(2 in)连续管(过流面积A1=1.443×10-3 m2), 喷砂射孔排量一般控制在750 L/min, 因此, 可由式(1)计算出管内流体流速为8.66 m/s。

|

(1) |

式中:v1为连续管内流体流速, m/s; Q1为连续管内循环排量, L/min; A1为连续管内过流面积, m2。

室内试验采用ø38.1 mm连续管(过流面积A2=0.79×10-3 m2), 在保证相同流速(即v2= v1)的情况下, 由式(2)可计算出循环排量为410 L/min。

|

(2) |

式中:v2为ø38.1 mm连续管内流体流速, m/s; Q2为ø38.1 mm连续管内循环排量, L/min; A2为ø38.1 mm连续管内过流面积, m2。

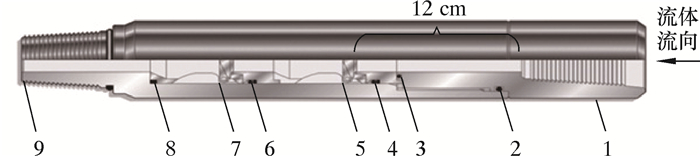

虽然流体从连续管进入单流阀存在节流增速效应, 但由于单流阀上接头底部(流体入口)到上阀瓣的距离很短(由图 1可知, 该段距离仅为12 cm), 所以, 流体增速对上阀瓣的冲蚀影响可以忽略不计。

|

| 图 1 流体进单流阀节流冲击段长度示意图 Fig.1 The throttle impact section length under flow into the check valve 1—上接头; 2—上接头外密封; 3—上接头内密封; 4—上阀座密封; 5—上阀瓣; 6—下阀座密封; 7—下阀瓣; 8—下接头密封; 9—下接头。 |

1.3.2 胍胶加量设计

室内试验采用ø139.7 mm(5

|

(3) |

式中:V1为套管内容积, m3; A3为ø139.7 mm套管内过流面积, m2; L为实验室套管长度, m。

试验循环用缓冲罐容积为1 m3, 由式(4)可得循环液体总体积为3.4 m3。

|

(4) |

式中:V3为循环液体总体积, m3; V2为缓冲罐容积, m3。

胍胶密度为1.492 g/cm3, 胍胶基液配比为1:0.01。由式(5)可知, 胍胶加量为50.73 kg。

|

(5) |

式中:M1为加入胍胶总质量, kg; ρ1为胍胶密度, g/cm3。

1.3.3 加砂量设计从上述计算过程可知, 喷射期间循环液体总量为3.4 m3, 砂质量浓度与现场喷射砂质量浓度相同, 取120 kg/m3, 则由式(6)可得石英砂加量为408 kg。

|

(6) |

式中:M2为加入石英砂总质量, kg; ρ2为现场喷射砂质量浓度, kg/m3。

1.4 抗冲蚀试验 1.4.1 3种工况下连续管带单流阀泵注循环摩阻测试[5](1) 清水循环泵注。通过泵橇周期性加清水循环, 对带单流阀工具组合进行摩阻测试, 排量从300 L/min提高至410 L/min, 压力由11.0 MPa上升至22.5 MPa, 循环正常, 测试结果如表 2所示。

| 排量/(L·min-1) | 300 | 350 | 410 |

| 循环摩阻/MPa | 11.0 | 20.0 | 22.5 |

(2) 胍胶基液循环泵注。保持排量350 L/min, 在泵橇搅拌罐内以1.0~1.5 kg/min的速度加入羟丙基胍胶, 加完胍胶开始泵注循环, 循环正常后, 采用胍胶基液对带单流阀工具组合进行摩阻测试, 排量同样从300 L/min提高至410 L/min, 压力由7.0 MPa升至10.5 MPa, 循环正常, 测试结果如表 3所示。

| 排量/(L·min-1) | 300 | 350 | 410 |

| 循环摩阻/MPa | 7.0 | 9.0 | 10.5 |

(3) 携砂液循环泵注。保持排量410 L/min, 通过沉砂斗向搅拌罐内加石英砂(粒径212~425 μm)并记录加砂时间, 砂质量浓度设为120 kg/m3; 加砂循环时间10 min, 阶段累计加砂400 kg。考虑到砂子在液体内循环一周后, 会在水平套管内沉积, 循环液中的砂子损失较快, 影响持续冲蚀单流阀的效果, 故以50 kg/m3砂质量浓度追加砂量, 保持120 kg/m3的砂质量浓度, 继续加砂5 min, 阶段累计加砂100 kg。加砂阶段的排量和循环压力如表 4所示。

| 阶段 | 排量/(L·min-1) | 循环压力/MPa |

| 120 kg/m3砂质量浓度加砂 | 410 | 11.0 |

| 410 | 12.7 | |

| 410 | 11.6 | |

| 410 | 9.6 | |

| 50 kg/m3砂质量浓度加砂 | 410 | 11.0 |

| 410 | 12.2 |

加砂作业过程中泵压稳定, 这说明泵橇循环吸水正常。

1.4.2 定排量、稳砂质量浓度工况下单流阀抗冲蚀性能测试砂质量浓度稳定后, 保持410 L/min的排量, 继续冲蚀30 min, 期间持续有砂子返出。定砂质量浓度持续循环阶段的循环摩阻分别为9.7、12.4、12.0、11.9、13.0、13.3、12.7、13.9、13.3、12.8、13.6、13.2、12.5、12.7、13.1和12.9 MPa。

2 单流阀抗冲蚀室内试验结果分析 2.1 单流阀抗冲蚀性能与试验预期的一致性分析室内试验期间, 泵注循环排量300~410 L/min, 累计冲蚀45 min, 累计加砂500 kg。其中, 持续冲蚀阶段稳定排量410 L/min, 稳定砂质量浓度120 kg/m3, 持续冲蚀30 min, 满足设计循环排量、砂质量浓度及冲蚀时间的要求; 持续冲蚀阶段最高循环压力13.9 MPa, 满足常规喷砂射孔工作压力要求。

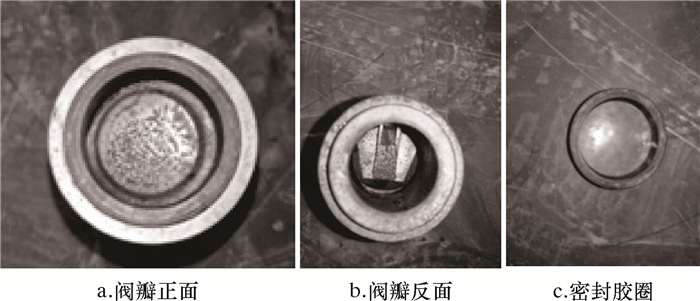

2.2 单流阀内部结构冲蚀前、后对比试验前单流阀阀瓣正、反面及密封胶圈均完好。试验后, 将单流阀拆开检查其内部冲蚀情况, 如图 2所示。从图可以看出, 冲蚀后单流阀阀瓣正面、反面及密封胶圈均完好, 无明显的冲蚀痕迹。

|

| 图 2 单流阀抗冲蚀试验后照片 Fig.2 The photo of the check valve after erosion test |

2.3 单流阀反向试压密封性测试

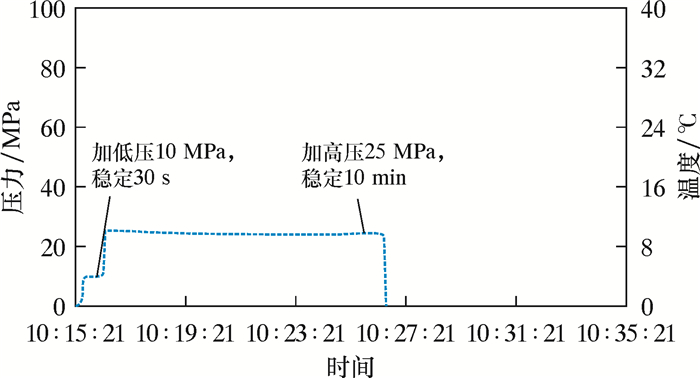

将冲蚀后的双瓣单流阀与38.1 mm AMMT BOX-2

|

| 图 3 单流阀反向试压曲线 Fig.3 The reverse pressure test of the check valve |

分析试压过程和试压曲线可知, 在低压10 MPa和高压25 MPa情况下, 单流阀反向密封压降均在正常范围内, 密封可靠, 能够有效阻止施工期间砂子由环空进入油管, 同时避免能量外泄。

3 单流阀抗冲蚀性能现场试验验证 3.1 工具组合为进一步验证单流阀在现场施工条件下的抗冲蚀性能, 在苏东进行了2口井的带单流阀连续管带底封拖动压裂施工, 采用ø50.8 mm连续管带ø73.0 mm双瓣单流阀的组合模式。井下工具组合:外卡瓦连接头+机械安全接头+液压安全接头+单流阀+扶正器+水力喷枪+CTY底封隔器+机械定位器[6]+刚性扶正器。

3.2 数据分析 3.2.1 射孔施工喷砂射孔相关数据如表 5所示。

| 井号 | 层位 | 射孔排量/(L·min-1) | 砂量/m3 | 砂质量浓度/(kg·m -3) | 酸量/m3 | 液量/m3 | 工作压力/MPa | 破压/MPa | 油管总长/m |

| SDJ 4-* | 第1层 | 750 | 0.7 | 120 | 3 | 32.6 | 32.6~35.6 | 35.6 | 5 200 |

| 第2层 | 750 | 0.7 | 120 | 3 | 34.0 | 43.5~46.1 | 34.7 | 5 200 | |

| SDJ 5-* | 第1层 | 750 | 0.7 | 120 | 3 | 32.3 | 33.5~35.5 | 33.5 | 5 200 |

| 第2层 | 750 | 0.7 | 120 | 3 | 33.8 | 43.6~47.1 | 38.1 | 5 200 |

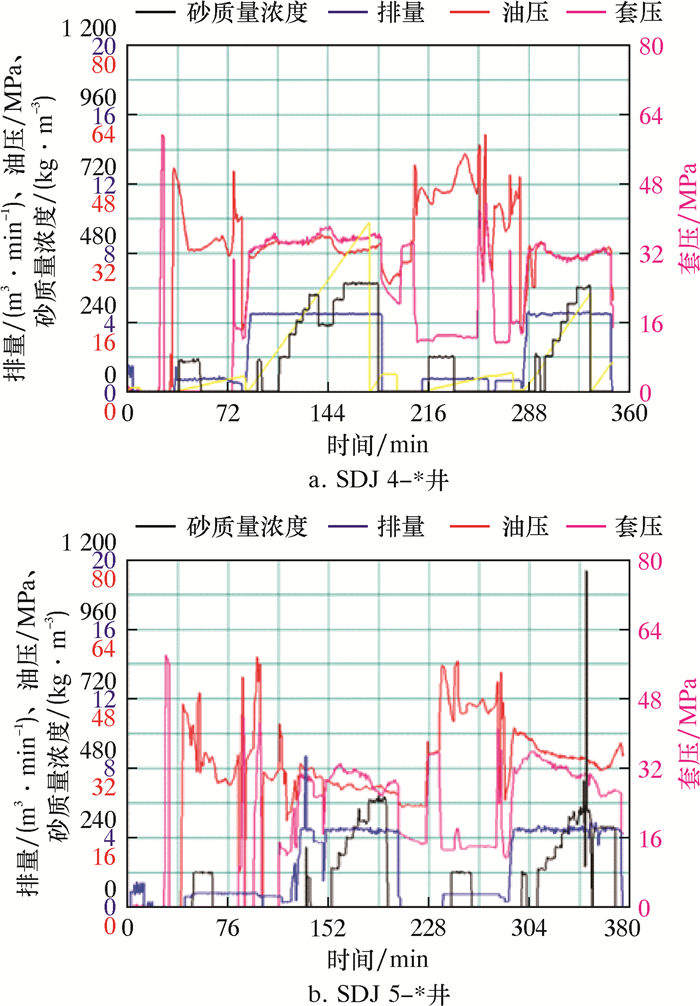

图 4为苏东2口井的施工压力曲线。由2口井的射孔数据及射孔曲线可知:

|

| 图 4 2口井射孔及压裂施工曲线 Fig.4 Perforation and fracturing operation curve of two wells |

(1) 当所用油管为ø50.8 mm连续管时, 施工排量为750 L/min, 因此射孔液流速与室内试验用携砂液流速相同, 射孔期间ø73.0 mm单流阀阀瓣受到的携砂液冲击力与室内试验用ø60.3 mm单流阀相当。

(2) 在砂质量浓度120 kg/m3的情况下, 喷砂0.7 m3, 有效加砂喷射时间不到10 min[7], 2层累计不足20 min, 而室内试验期间的单流阀定砂质量浓度稳定冲蚀时间为30 min。因此, 单流阀在实际喷砂射孔期间, 可确保连续不间断喷射3个层位。

(3) 从2口井第1层喷砂射孔期间的工作压力看, 在流体流速相同和套压为0的前提下, 井深结构变化和油管长度增加给冲蚀流体带来的循环摩阻可通过工作压力的升高(相比室内试验循环压力升高18.7~19.6 MPa)予以补偿, 只是单流阀内部结构受到的冲击力也会随之增大, 加速了阀瓣、密封件和弹簧等的损坏。

(4) 工作压力波动正常, 说明单流阀内通径未对射孔液过流面积造成影响, 且阀瓣及密封件在冲蚀环境下的开关及密封正常。

(5) 2层共计替酸量6 m3, 但2层破裂过程压力均正常, 说明单流阀阀瓣及密封件耐酸性良好[8]。

3.2.2 主压裂数据分析主压裂施工参数如表 6所示。

| 井号 | 层位 | 砂量/m3 | 砂质量浓度/(kg·m-3) | 前置液/m3 | 携砂液/m3 | 排量/(m3·min-1) | 停泵油压/MPa | 停泵套压/MPa |

| SDJ 4-* | 第1层 | 35.9 | 302.7 | 130 | 204.0 | 4.5 | 27.4 | 24.4 |

| 第2层 | 20.6 | 306.7 | 80 | 114.9 | 4.5 | 20.0 | 19.5 | |

| SDJ 5-* | 第1层 | 25.2 | 296.1 | 75 | 139.0 | 4.5 | 24.0 | 18.0 |

| 第2层 | 41.4 | 306.7 | 150 | 220.0 | 4.5 | 20.5 | 17.5 |

由2口井的压裂数据可知, 压裂期间排量4.5 m3/min[9], 砂质量浓度均接近300 kg/m3, 满足主压裂设计要求。

由2口井的主压裂曲线(见图 4)可知, 加砂期间, SDJ 4-*井井口压力在28~35 MPa之间波动, SDJ 5-*井井口压力在32~42 MPa之间波动, 与4.5 m3/min排量下井口施工压力预测值(见表 7)一致, 说明加装单流阀不影响施工期间封隔器坐封、环空加砂压裂及油管补液打平衡等工艺的实施, 支撑剂可顺利进入地层, 裂缝发育、延伸正常[10]。

4 单流阀反向密封现场试验及评价 4.1 单流阀反向密封测试

压裂结束后, 从套管泄压至15.2 MPa, 油压随即下降至15.0 MPa, 如表 8所示, 后又从油管缓慢泄压至10.3 MPa, 套压无明显变化, 说明单流阀单向密封功能正常[11]。

| 载荷/kN | 井口压力(套压)/ MPa | 循环压力(油压)/ MPa | 深度/m | 速度/(m·min-1) |

| 76 | 19.5 | 19.3 | 3 047.1 | -17.5 |

| 76 | 18.9 | 18.7 | 3 000.5 | -16.6 |

| 72 | 17.9 | 17.6 | 2 807.4 | -22.0 |

| 66 | 16.9 | 16.6 | 2 450.7 | -31.2 |

| 53 | 15.9 | 15.6 | 1 851.5 | -31.9 |

| 32 | 15.2 | 15.0 | 1 355.2 | -30.5 |

4.2 单流阀冲蚀后内部结构检查

起出管柱后, 将单流阀解体, 测量得上接头直径31.6 mm, 阀芯(含阀瓣和密封件)直径30.8 mm, 下接头直径30.8 mm, 与冲蚀前基本相同。因此, 可判断阀芯及本体均无明显冲蚀; 尽管下阀芯弹簧损坏导致下阀芯失效, 但上阀芯完好, 反向密封功能不受影响。

5 结论及建议(1) 从流体流速、砂质量浓度、持续冲蚀时间和循环摩阻等方面考虑, 不论是室内试验用ø60.3 mm单流阀, 还是现场试验用ø73.0 mm单流阀, 阀内结构均满足抗冲蚀要求。

(2) 由反向密封测试结果可知, 冲蚀后的单流阀反向密封性能良好, 满足连续管压裂过程中防止环空混砂液进入油管而造成喷嘴堵塞的要求; 反向压降测试正常, 可有效防止因油管意外损伤[12]和开裂造成的能量外泄问题, 降低了井控风险。

(3) 压裂期间出现砂堵时, 若需要反循环冲砂, 则反循环将无法实施, 因此采用加装单流阀的连续管拖动压裂钻具组合, 但应避免压裂砂堵出现, 以免增加井下复杂情况的处理难度[13]。

(4) 建议优化钻具组合模式, 在单流阀上部加装一种满足连续管拖动压裂工艺的可开关滑套[14], 从而确保在单流阀反向密封状态下, 通过投球加压打开滑套, 从单流阀上部建立油套循环通道。

(5) 建议对单流阀阀芯弹簧的结构、安装及材质进行优化设计, 以防止单流阀长时间处于较大变形状态而损坏。

| [1] |

王海涛, 李相方. 连续油管技术在井下作业中的应用现状及思考[J].

石油钻采工艺, 2008, 30(6): 120-124.

WANG H T, LI X F. Application situation and thinking about coiled tubing techniques in downhole operation[J]. Oil Drilling & Production Technology, 2008, 30(6): 120-124. |

| [2] |

张慧龙, 陈锋. 连续油管带底封拖动环空加砂压裂技术应用现状分析[J].

石化技术, 2015, 22(10): 94-117.

ZHANG H L, CHEN F. The bottom of the coiled tubing with seal drag annulus sand fracturing technology application present situation analysis[J]. Petrochemical Industry Technology, 2015, 22(10): 94-117. |

| [3] |

姚昌宇, 王迁伟, 高志军, 等. 连续油管带底封分段压裂技术在泾河油田的应用[J].

石油钻采工艺, 2014, 36(1): 94-96.

YAO C Y, WANG Q W, GAO Z J, et al. Application of sectional fracturing technique with coiled tubing and bottompacker in Jinghe Oilfield[J]. Oil Drilling & Production Technology, 2014, 36(1): 94-96. |

| [4] |

钱斌, 朱炬辉, 李建忠, 等. 连续油管喷砂射孔套管分段压裂新技术的现场应用[J].

天然气工业, 2011, 31(5): 67-69.

QIAN B, ZHU J H, LI J Z, et al. Field application of abrasive jet multi-stage fracturing with coiled tubing annular frac BHA[J]. Natural Gas Industry, 2011, 31(5): 67-69. |

| [5] |

陈勋, 闫铁, 毕雪亮, 等. 连续油管管内摩擦压降计算模型与敏感性分析[J].

石油钻采工艺, 2014, 36(5): 13-17.

CHEN X, YAN T, BI X L, et al. Calculation model for internal frictional pressure drop in coiled tubing and analysis of sensitivity[J]. Oil Drilling & Production Technology, 2014, 36(5): 13-17. |

| [6] |

曹学军, 傅伟, 李晖, 等. 低渗致密储层水平井连续油管拖动压裂及投产工艺探讨[J].

西部探矿工程, 2013, 25(12): 43-45.

CAO X J, FU W, LI H, et al. Low permeability tight reservoir horizontal well coil tubing drag fracturing and production process discuss[J]. West-China Exploration Engineering, 2013, 25(12): 43-45. DOI: 10.3969/j.issn.1004-5716.2013.12.014 |

| [7] |

苏建, 张子明. 水平井连续油管拖动压裂技术在大民屯油田的应用[J].

中外能源, 2016, 21(9): 57-61.

SU J, ZHANG Z M. Application of the coiled tubing dragging fracturing in horizontal wells in damintun oilfield[J]. Sino-Global Energy, 2016, 21(9): 57-61. |

| [8] |

鲜宁, 姜放, 荣明, 等. 连续油管在酸性环境下的腐蚀与防护及其研究进展[J].

天然气工业, 2011, 31(4): 113-116.

XIAN N, JIANG F, RONG M, et al. Research progress in corrosion issues and prevention countermeasures of the coiled tubing for downhole sour services[J]. Natural Gas Industry, 2011, 31(4): 113-116. |

| [9] |

李梅, 刘志斌, 吕双, 等. 连续油管喷砂射孔环空分段压裂技术在苏里格气田的应用[J].

石油钻采工艺, 2013, 35(4): 82-84.

LI M, LIU Z B, LÜ S, et al. Application of coiled tubing jet perforation separated fracturing through annulus technique in Sulige gas field[J]. Oil Drilling & Production Technology, 2013, 35(4): 82-84. |

| [10] |

王金友, 许国文, 李琳, 等. 连续油管拖动底封水力喷射环空加砂分段压裂技术[J].

石油矿场机械, 2016, 45(5): 69-72.

WANG J Y, XU G W, LI L, et al. Technology of coiled tubing abrasive perforating and annulus fracturing[J]. Oil Field Equipment, 2016, 45(5): 69-72. |

| [11] |

马东军, 李根生, 黄中伟, 等. 连续油管侧钻径向水平井循环系统压耗计算模型[J].

天然气工业, 2012, 39(4): 494-499.

MA D J, LI G S, HUANG Z W, et al. A model of calculating the circulating pressure loss in coiled tubing ultra-short radius radial drilling[J]. Natural Gas Industry, 2012, 39(4): 494-499. |

| [12] |

毕宗岳. 连续油管及其应用技术进展[J].

焊管, 2012, 35(9): 5-12.

BI Z Y. Coiled Tubing (CT) and its application technology development[J]. Welded Pipe and Tube, 2012, 35(9): 5-12. |

| [13] |

方康, 张理彬, 党昊, 等. 连续油管拖动压裂技术在红河油田的应用[J].

石化技术, 2016, 23(7): 93, 101.

FANG K, ZHANG L B, DANG H, et al. The application of coiled tubing drag fracturing technology in Honghe oilfield[J]. Petrochemical Industry Techology, 2016, 23(7): 93, 101. |

| [14] |

林英松, 蒋金宝, 刘兆年, 等. 连续油管压裂新技术[J].

断块油气田, 2008, 15(2): 118-121.

LIN Y S, JIANG J B, LIU Z N, et al. A new technology of coiled-tubing fracturing[J]. Fault-Block Oil & Gas Field, 2008, 15(2): 118-121. |