2. 德州大陆架石油工程技术有限公司

2. Shelfoil Petroleum Equipment & Services Co., Ltd

0 引言

随着页岩气等低渗油气藏的开发,双向锚定封隔器作为关键工具被广泛应用,主要用于管串的送入、尾管的双向锚定及环空高压封隔。受施工工艺的限制,通常采用液压式封隔器,通过管内加压液缸挤压卡瓦及胶筒完成坐封坐挂,常规双向锚定封隔器采用单胶筒结构设计,卡瓦推动胶筒坐封,胶筒坐封过程中卡瓦提前破裂会降低液缸对胶筒的坐封力。由于套管内壁容易有固相等残留,胶筒封压效果较差。除此之外,卡瓦为铸铁整体卡瓦,由于卡瓦材料限制,管串下入反复磕碰井壁容易引起卡瓦破裂提前坐挂,同时卡瓦在高压重载情况下容易因牙齿断裂和严重磨损等引起卡瓦失效,因此该封隔器封隔压差≤50 MPa,对于特殊高压井(压力≥70 MPa),无法满足使用要求[1-7]。

为解决上述问题,笔者通过改进结构研制出高性能锚定封隔器。该封隔器采用三胶筒特殊结构配合防突环,胶筒除有防突环防护外,三胶筒之间相互保护,且胶筒密封面较长,可有效提高封隔器对套管内复杂情况的适应能力;锚定机构采用铸铁卡瓦配合合金卡瓦的形式,对于承受重载的下卡瓦采用合金材质,采用渗碳热处理工艺提高卡瓦的锚定性能;同时改进卡瓦结构,卡瓦配合卡瓦套,提高液缸对胶筒的坐封力,从而整体提升封隔器的封隔及锚定性能。

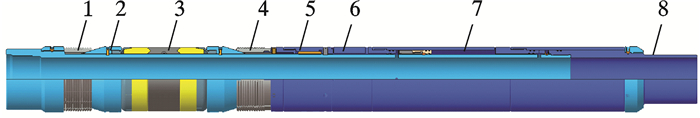

1 技术分析 1.1 结构高性能锚定封隔器结构如图 1所示。液缸与常规结构相同,锚定机构仍采用上、下整体卡瓦形式,卡瓦材质优化为合金材质,下卡瓦增加防提前坐挂机构。对于封压部分,胶筒由常规的单胶筒改进为三胶筒结构,对于胶筒两侧防突环进行固定保护,防止胶筒挤压提前坐封[8-9]。

|

| 图 1 高性能锚定封隔器 Fig.1 High performance anchoring packer 1—上卡瓦;2—锥套;3—胶筒;4—下卡瓦;5—保护套;6—锁紧套;7—液缸;8—下接头。 |

1.2 工作原理

双向锚定封隔器通常用于尾管或者回接管柱的双向锚定与环空封隔,对于尾管,封隔器配合球座使用,采用送入工具将锚定封隔器及尾管送入至预定位置,投入憋压球管内憋压,剪断封隔器启动剪钉,液缸推动下卡瓦挤压胶筒,胶筒挤压上卡瓦。首先上卡瓦破裂爬行至锥套上完成上卡瓦坐挂,继续憋压挤压胶筒,完成坐封,最后完成下卡瓦坐挂,从而同一套工具实现尾管的双向锚定与环空封隔。对于回接管串,双向锚定封隔器会配合可提出球座使用,封隔器坐封原理与尾管悬挂相同,坐封后起出管串,再次下入回接插头进行锁定。

1.3 锚定技术常规双向锚定封隔器采用铸铁整体卡瓦,上、下卡瓦结构相同,铣数条槽,卡瓦由槽处破裂后坐挂,卡瓦无保护,容易因管串入井磕碰井壁而导致卡瓦提前破裂。该封隔器在华北地区出现多井次提前坐挂的情况,如LP14井和HH74P9井等。提前坐挂后只能采用专用磨鞋将上部卡瓦磨掉后起出管串,如此则大幅增加完井成本。

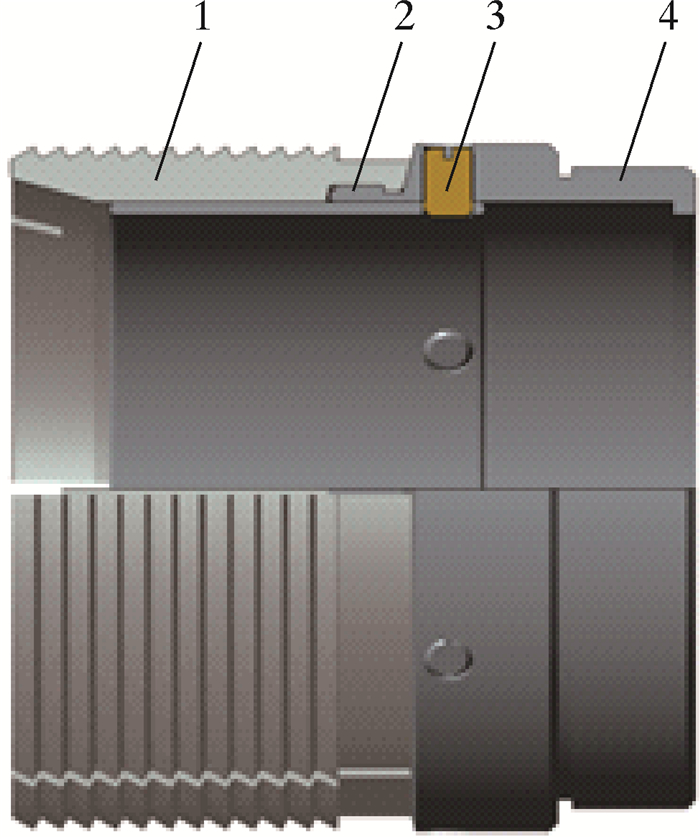

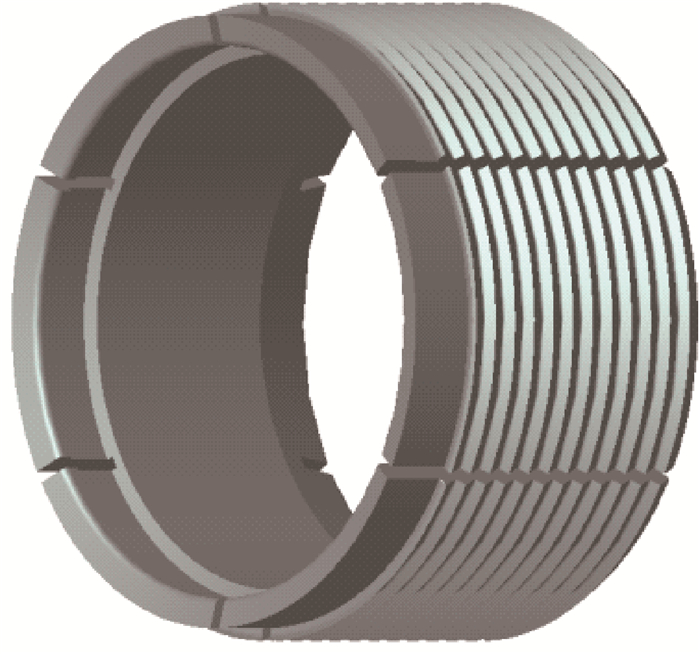

针对常规封隔器锚定结构进行改进,改进后的锚定结构如图 2所示。采用合金卡瓦(见图 3)提高卡瓦的悬挂能力,防止下入过程因磕碰井壁提前破裂;同时,增加卡瓦防提前坐挂机构,卡瓦中间增加支撑套,下卡瓦下部增加锁紧套,初始状态锁紧套与支撑套靠剪钉固定。坐封过程中,液缸推动支撑套挤压胶筒坐封,此时下卡瓦不承受坐封力,胶筒完全坐封后,卡瓦与支撑套之间的固定剪钉剪断,液缸直接作用于卡瓦,下卡瓦坐挂。在入井过程中,如果卡瓦处因固相堆积而导致遇阻,由于锁紧套的保护作用,卡瓦不会提前坐挂。

|

| 图 2 锚定机构 Fig.2 Anchoring mechanism 1—卡瓦;2—支撑套;3—剪钉;4—锁紧套。 |

|

| 图 3 合金卡瓦 Fig.3 Alloy slip |

1.4 封压技术

常规封隔器采用单胶筒结构,长度较短,在复杂井中容易出现封压失效问题。以华北大牛地地区为例,该地区多采用多级滑套分段压裂工艺进行完井,双向锚定封隔器为关键工具,在下入完井管串之后需要进行环空验封,验封压25 MPa,由于套管变形和泥饼沉积等问题,经常出现环空无法有效封压的情况。针对该种问题,笔者优化了三胶筒结构,增加了胶筒长度,中胶筒与两侧胶筒采用Ⅴ形配合,提高对胶筒的保护。为防止胶筒封压过程中出现失稳,胶筒中间增加支撑环,为保护胶筒防止提前坐封,胶筒两端防突环与锥套固定连接。封隔器组件如图 4所示。

|

| 图 4 封隔器组件 Fig.4 Packer assembly 1—锥套;2—防突环;3—支撑环;4—胶筒。 |

现场胶筒的使用工况非常复杂、苛刻,承受高压、高温的同时还受到硫化氢等的侵蚀,油气在深井、超深井中,随着温度的升高,胶筒材料性能大幅下降,因此胶筒材料应具备良好的耐高温性能和抗老化性能。对比各橡胶材料。优选具有高度化学稳定性的氟橡胶材料。该材料具有耐热、耐油以及良好的力学性能。

1.5 主要参数为了提高工具对现场井况的适应能力,设计了多种规格双向锚定封隔器。以∅177.8 mm×∅114.3 mm(7 in×

使用常规∅177.8 mm×∅114.3mm规格进行测试,卡瓦外径149 mm,试验套管内径159 mm,采用洛式硬度计检测卡瓦牙表面硬度,硬度值为54~59 HRC,设计试验装置进行卡瓦悬挂能力测试。由拉伸试验机进行加载坐挂,卡瓦与锁紧套配合,锁紧套与本体之间增加双面卡簧作为防退机构,试验装置下端加装支撑筒,卡瓦坐挂后去掉支撑筒,之后再次加载验证卡瓦的锚定性能。

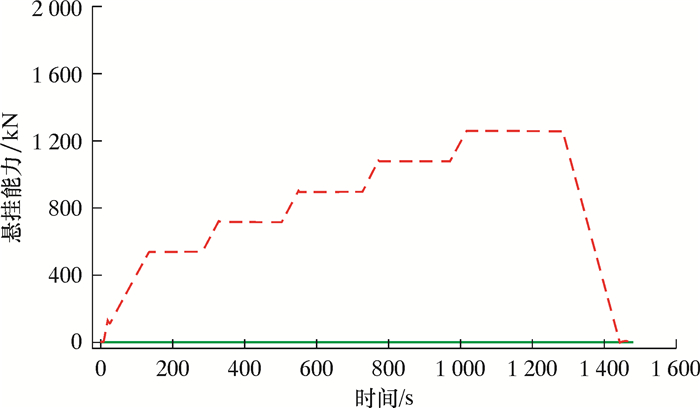

首先,按0→40→80→100 kN逐级加载,稳定3 min后卸载,完成卡瓦的坐挂。去掉支撑筒,再次按100→400→800→1 200 kN逐级加载,稳定5 min卸载,卡瓦无滑移。为模拟现场施工过程中液体对封隔器的反复冲击,对卡瓦进行冲击性能测试,反复加载至900 kN并卸载,卡瓦无滑移。卡瓦悬挂能力测试曲线见图 5。

|

| 图 5 卡瓦悬挂能力测试曲线 Fig.5 Slip hanging test curve |

2.2 胶筒封压能力测试

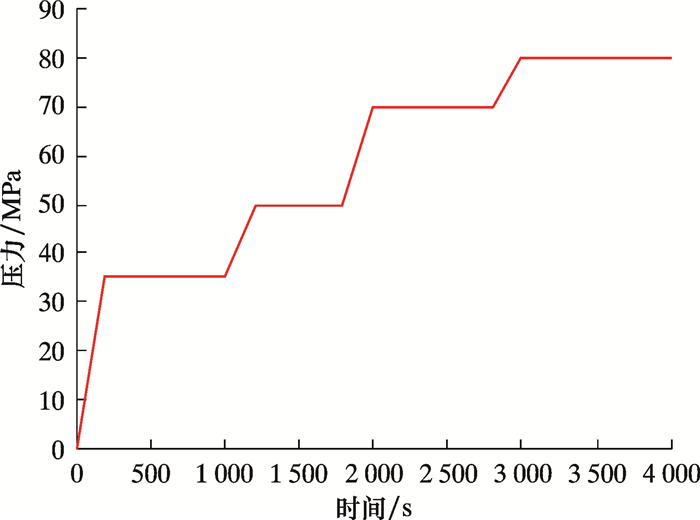

为了验证胶筒耐高压、高温性能,采用胶筒部分进行封压性能测试。试验装置主要包括封压机构、防退机构、上封头和下封头,采用液压坐封,由上、下封头分别进行双向检测,分别检测胶筒上、下承压能力。胶筒外径为148 mm,试验套管内径为159 mm,套管壁厚9.4 mm。为模拟现场高温环境,将工具放入加热装置中,加热至120 ℃,并分别按35→50→70→80 MPa逐级进行承压测试,分别稳压30 min,之后泄压逐级加热至140~160 ℃,并分别进行承压测试,均可稳定承压。封隔器封压性能曲线见图 6。拆卸试验装置后发现,胶筒紧贴套管内壁,除防突环割缝处出现部分损坏外,整体完好。

|

| 图 6 封隔器封压性能曲线 Fig.6 Packer sealing performance curve |

2.3 整机性能测试

试制的高性能锚定封隔器规格为∅177.8 mm×∅114.3mm,最大外径为152 mm。试验套管内径为159 mm。设计的试验装置本体及试验套管上、下各有1个封头,本体封头用于封隔器坐封,上、下封头用于封隔器环空上、下试压,整机在套管内上、下均无支撑。如果锚定失效,整机可出现滑移,胶筒已进行单元耐高温试验,整机仅进行常温试验即可。封隔器的坐封压力为28 MPa,环空上、下承受压力均达到70 MPa,桥塞整体无滑移,进一步表明封隔器具有良好的封压及锚定性能。将套管铣开后发现,卡瓦咬痕为0.5~1.0 mm,咬痕明显,胶筒完全胀封,且无损坏。

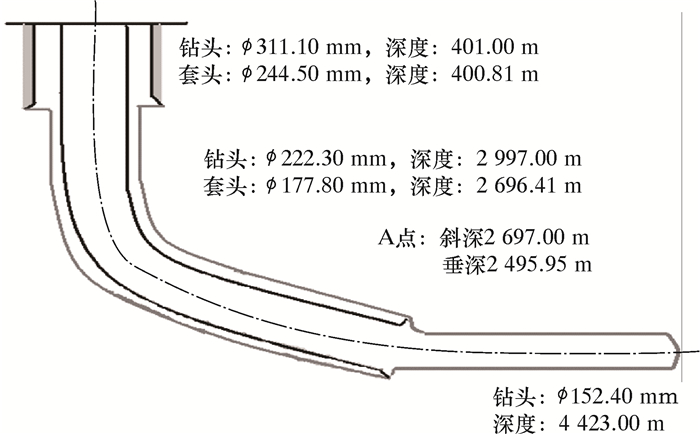

3 现场应用在完成多次地面试验之后对高性能锚定封隔器进行现场应用。X15井是一口生产水平井,该井完钻井深为4 423 m,最大井斜为92.3°,其井身结构如图 7所示。悬挂器悬挂位置为3 010 m,悬挂器规格为∅177.8 mm×∅114.3mm。该井生产层位为盒2+3段,属低、特低孔隙度和低、特低渗透率储集岩。为有效提高采收率,采用多级滑套分段压裂工艺进行完井,使用双向锚定封隔器进行尾管悬挂及环空封隔。

|

| 图 7 井身结构图 Fig.7 Wellbore configuration |

为保证封隔器的封隔悬挂,管串下入之前需要对悬挂位置进行刮管作业,之后下入通井工具进行裸眼段的通井,下入完井管串,投入憋压球,管内逐级憋压至28 MPa,稳压10 min,泄压后进行管串验挂。分别在中和点位置下压、上提100 kN,悬挂器位置不变,可见已有效坐挂。环空加压25 MPa稳压30 min无压降,可知封隔器封压正常。后期进行压裂施工作业,最高施工压力为61 MPa,最终管串锚定及环空封压均可靠,顺利完成完井施工作业[10-13]。

4 结论及认识(1) 分析了常规双向锚定封隔器存在的下入安全性差及封压可靠性低等问题,对该封隔器锚定部分及封压部分进行优化改进,提高了封隔器对复杂井况的适应性。

(2) 通过调整卡瓦及胶筒材质,提高了卡瓦的锚定性能及胶筒的耐温性能,在封隔器的封压及锚定性能测试中,实现封隔器封压80 MPa,耐温160 ℃。

(3) 该产品在华北大牛地等地区应用10余井次,应用效果良好。下一步研究将进一步丰富封隔器的规格,增加悬挂器可解挂功能及液压丢手功能,以提高其对各井况的适应能力。

| [1] |

陈敏. 国内外低渗透油田开发技术现状[J].

中国石油和化工标准与质量, 2012, 32(1): 155.

CHEN M. Current status of development technology of low-permeability oilfields at home and abroad[J]. China Petroleum and Chemical Standard and Quality, 2012, 32(1): 155. |

| [2] |

马国兴, 冯胜利, 马永祥, 等. QHCY453-146型插管封隔器的研制[J].

石油矿场机械, 2006, 35(增刊1): 31-34.

MA G X, FENG S L, MA Y X, et al. Development of QHCY453-146 packer[J]. Oil Field Equipment, 2006, 35(S1): 31-34. |

| [3] |

杨芳. Y441E-114双向锚定封隔器的现场应用[J].

钻采工艺, 2009, 32(4): 72-73, 111.

YANG F. Development and application of Y441E-114 packer with bidirectional anchor[J]. Drilling & Production Technology, 2009, 32(4): 72-73, 111. |

| [4] |

刘智. 永久封隔器的设计与分析[D]. 北京: 中国石油大学(北京), 2011. LIU Z. Design and analysis of permanent packers[D]. Beijing: China University of Petroleum (Beijing), 2011. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2171706 |

| [5] |

胡志强, 杨进, 李中, 等. 高温高压井双封隔器管柱安全评估[J].

石油钻采工艺, 2017, 39(3): 288-292.

HU Z Q, YANG J, LI Z, et al. Safety assessment on twin-packer string of HTHP well[J]. Oil Drilling & Production Technology, 2017, 39(3): 288-292. |

| [6] |

李博睿, 王静. 大规模多级压裂用全通径导喷封隔器[J].

石油钻采工艺, 2016, 38(5): 705-708.

LI B R, WANG J. Full-sized diverting packer for large-scale multi-stage fracturing stimulation[J]. Oil Drilling & Production Technology, 2016, 38(5): 705-708. |

| [7] |

卢齐, 林轶斌, 赵益秋. 永久式封隔器完井技术在龙王庙气藏开发井中的应用[J].

钻采工艺, 2016, 39(2): 39-42.

LU Q, LIN Y B, ZHAO Y Q. Application of permanent packer completion technology in sichuan longwangmiao gas reservoir[J]. Drilling & Production Technology, 2016, 39(2): 39-42. |

| [8] |

张道鹏. Y453-146插管封隔器在分层试采中的应用[J].

石油钻采工艺, 1997, 19(5): 103-107.

ZHANG D P. Application of Y453-146 bayonet-tube packer in separate zone testing and producing[J]. Oil Drilling & Production Technology, 1997, 19(5): 103-107. |

| [9] |

郭志平, 李冠孚, 王燕飞, 等. 基于ANSYS的封隔器接触应力分析及结构优化[J].

机械设计与制造, 2012(10): 268-270.

GUO Z P, LI G F, WANG Y F, et al. Contact stress analysis and structural optimization of packer based on ANSYS[J]. Machinery Design & Manufacture, 2012(10): 268-270. DOI: 10.3969/j.issn.1001-3997.2012.10.097 |

| [10] |

朱和明, 魏辽, 张亚洲, 等. 插管封隔悬挂器在镇泾油田分段压裂中的应用[J].

石油机械, 2013, 41(6): 81-84.

ZHU H M, WEI L, ZHANG Y Z, et al. Application of bayonet-tube packer hanger in staged fracture[J]. China Petroleum Machinery, 2013, 41(6): 81-84. |

| [11] |

陈作, 何青, 王宝峰, 等. 大牛地气田长水平段水平井分段压裂优化设计技术[J].

石油钻探技术, 2013, 41(6): 82-85.

CHEN Z, HE Q, WANG B F, et al. Design optimization of staged fracturing for long lateral horizontal wells in Daniudi gas field[J]. Petroleum Drilling Techniques, 2013, 41(6): 82-85. |

| [12] |

秦金立, 陈作, 杨同玉, 等. 鄂尔多斯盆地水平井多级滑套分段压裂技术[J].

石油钻探技术, 2015, 43(1): 7-12.

QIN J L, CHEN Z, YANG T Y, et al. Technology of staged fracturing with multi-stage sleeves for horizontal wells in the Ordos basin[J]. Petroleum Drilling Techniques, 2015, 43(1): 7-12. |

| [13] |

胡艾国, 熊佩, 姚昌宇, 等. 大牛地气田水平井压裂技术现状及展望[J].

钻采工艺, 2012, 35(5): 59-62.

HU A G, XIONG P, YAO C Y, et al. Status quo and prospect of horizontal wells fracturing technology in Daniudi gas field[J]. Drilling & Production Technology, 2012, 35(5): 59-62. |