2. 海洋石油高效开发重点实验室

2. State Key Laboratory of High Efficient Development of Offshore Oil

0 引言

随着海洋石油的发展,渤海油田20世纪80年代以来建设的海上油田也陆续进入老龄化阶段,未来越来越多的海上油田面临弃置。到2030年底,预计渤海海域进入废弃阶段的平台将超过40座[1-5]。油田弃置具有风险高、投入高和零回报的特点,是一项非常有挑战性的工程[1]。隔水导管拆除施工是海上油田弃置的重要环节,受经济、技术和作业设备多方面因素制约,且作业过程中存在溢油和吊装等事故风险[6-7]。针对隔水管拆除,国内学者也开展过一系列科技创新和理论研究。陈建兵和阳文学等[8-12]对隔水管从泥面下切割的方式进行了应用研究;李美求等[13]、段宪文等[14]和王荣耀等[15]曾论证过海洋导管架和隔水导管的稳性。目前国内外隔水导管拆除作业的常规做法是利用钻井船或修井机,将从泥面下割断的隔水导管分段切割拆除[16],许明标等[17]论述过无钻井船弃置的应用前景,但对采用浮吊整体拆除隔水导管整体的研究应用较少。笔者通过对渤海浮吊整体拆除隔水导管技术分析,证明该项技术能够大幅度提高作业效率,降低弃置成本,能够为渤海乃至其他海域海上油田隔水导管整体拆除施工提供技术指导。

1 隔水导管整体拆除技术方案《海洋石油弃井规范》(Q/HS 2025—2010)[18]要求永久弃井作业所有套管、桩和井口装置等的切割位置应深于海底泥面4 m。渤海海域平均水深18 m,渤海多数油田水深范围7~25 m,隔水导管长度均超过30 m。目前隔水导管拆除是利用钻井船或修井机分数段(渤海一般3~4段)切割[19],其处理时间占到整个生产井弃置工期的8%~10%。

1.1 浮吊整体吊装隔水导管拆除作业工序笔者提出了一种采用浮吊整体拆除隔水导管的技术方案,该技术实施的前提是井内相应管柱弃置完毕,且井筒油气层已经按照企业标准妥善封隔[18]。具体实施步骤如下:

(1) 井筒弃置阶段将隔水导管在泥面以下4 m处切断;

(2) 采用浮吊拆除生产平台上部组块;

(3) 采用浮吊整体吊装拆除整根隔水导管,并固定在驳船上;

(4) 拆除导管架,并固定在驳船上;

(5) 通过驳船将拆除的导管架和隔水导管运回陆地处理。

采用该技术可将整根隔水导管一次性拆除,利用浮吊主副钩配合,1次即可以拆除多根隔水导管,大大提高效率,避免了传统方法多次分段切割费工费时的弊端。

1.2 隔水导管整体拆除技术的主要设备隔水导管整体拆除所需的设备主要包括切割设备、吊装设施和运输设施等,陈建兵等[8-12]曾经对隔水管切割设备进行过研究。

1.2.1 吊装设施吊装设施主要依靠拆除生产平台导管架的浮吊,统筹协调浮吊资源拆除隔水导管,可以有效节省大型装备的动复员费用。拆除隔水导管主要考虑浮吊的控制半径、起升高度和钩载。

据统计,渤海目前用于拆除导管架和上部组块的浮吊参数见表 1。

| 船名 | 船长/m | 型宽/m | 型深/m | 主钩最大能力×对应半径/(t×m) | 主钩吊高×对应半径/(m×m) | 辅钩能力×对应半径/(t×m) | 辅钩吊高×对应半径/(m×m) |

| 蓝鲸 | 239.0 | 50.0 | 20.4 | 7 500×45 | 110×35 | 1 600×74 | 125×40 |

| 蓝疆 | 158.0 | 48.0 | 12.5 | 3 800×30 | 95×20 | 800×60 | 104×25 |

| 华西5000 | 178.0 | 48.0 | 17.0 | 4 500×37 | 95×30 | 800×68 | 110×37 |

| HYS201 | 204.0 | 39.0 | 14.0 | 4 000×43 | 87×25 | 800×70 | 105×30 |

| 华天龙 | 170.0 | 48.0 | 16.0 | 4 000×40 | 98×30 | 800×70 | 108×350 |

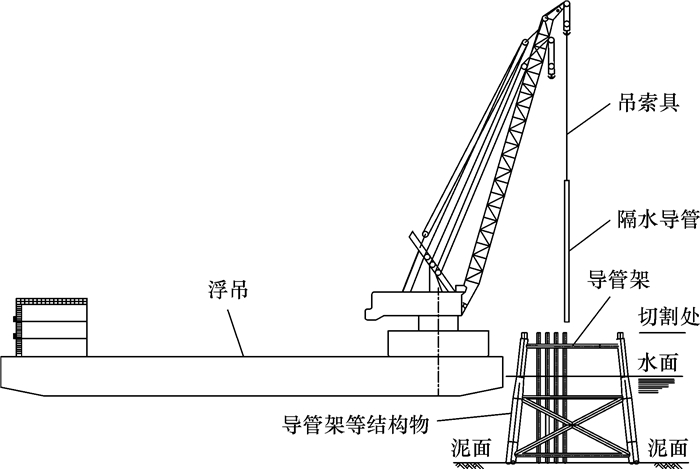

渤海区域采用浮吊拆除隔水导管(见图 1),作业浮吊通过吊索具将隔水导管整体从导管架拔出。

|

| 图 1 浮吊整体拆除隔水导管 Fig.1 Overall removal of the riser by floating crane |

1.2.2 运输设施

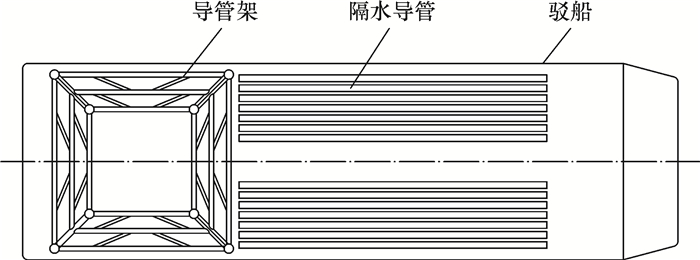

运输设施主要为驳船。驳船摆放示意图见图 2,浮吊将拔出的隔水导管和拆除的导管架摆放到驳船上,将导管架、隔水导管及其他海上设施运回陆地处理。

|

| 图 2 弃置隔水导管驳船摆放 Fig.2 Conductors arrangement on barge |

驳船主要考虑船舶甲板空间、载荷和吃水等参数,渤海目前常用驳船参数见表 2。

| 船名 | 船长/m | 型宽/m | 型深/m | 设计吃水/m | 总吨位/t | 净吨位/t |

| HYS221 | 153.6 | 36.0 | 9.75 | 7.36 | 14 134 | 4 240 |

| HYS222/223 | 90.0 | 27.0 | 6.00 | 4.50 | 4 218 | 1 265 |

| HYS225/226 | 153.2 | 38.0 | 9.00 | 6.30 | 12 640 | — |

| HYS228 | 192.7 | 52.5 | 12.75 | — | 30 063 | 9 019 |

| HYS229 | 244.7 | 65.0 | 14.25 | 10.45 | — | — |

| HYS278 | 221.6 | 42.0 | 13.30 | 10.15 | — | — |

2 采用浮吊整体拆除隔水导管作业稳定性分析

按照渤海常规井身结构,隔水导管外径一般为914.4、838.2、762.0和508.0 mm(36、33、30和20 in)等几种。内部有外径分别为339.7、244.5和177.8 mm(13

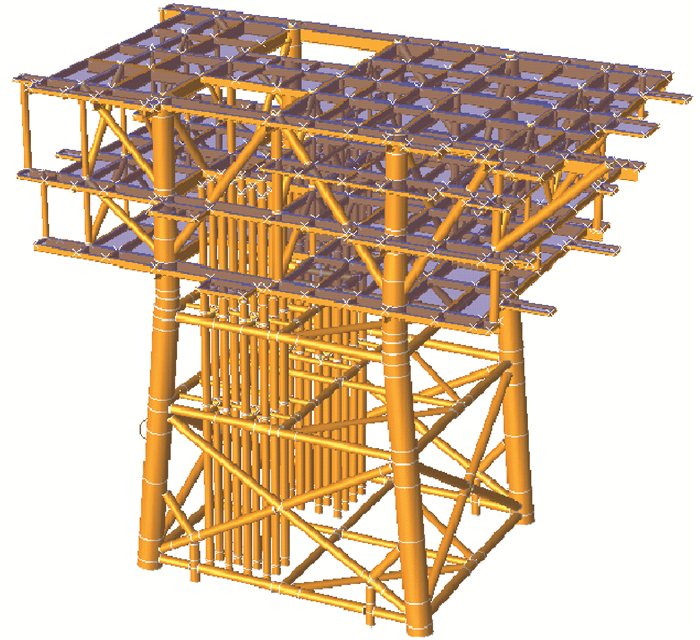

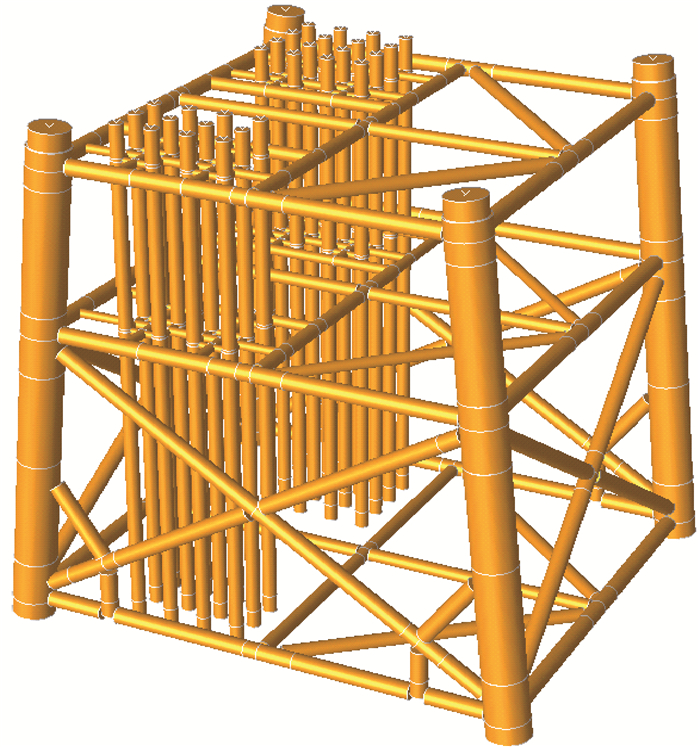

笔者采用SACS软件对生产平台和隔水管整体结构进行建模,按照泥面以下4 m处全部被海水掏空,切割位置仅受垂向上的约束。上部组块拆除前、后生产平台导管架结构分别如图 3和图 4所示。

|

| 图 3 上部组块拆除前导管架结构 Fig.3 Jacket platform structure before topsides decommission |

|

| 图 4 上部组块拆除后导管架结构 Fig.4 Jacket platform structure after topsides decommission |

根据渤海的监测结果统计,工程海域最高气温为39.60 ℃,最低气温为-18.00 ℃,年平均气温为11.65 ℃;最高平均相对湿度为91%,最低平均相对湿度为46%,多年平均湿度为68%。

为了考虑切断隔水导管防御波浪的能力,要根据作业工期选定适当的风浪流条件,并将其作为分析依据。鉴于渤海隔水管泥面以下切割和生产平台上部组块拆除的工期较短,在渤海多数海域,选择10 a一遇的天气情况作为设计工况较为合适,对应参数统计如表 3所示。

| 要素 | 波高/m | 波浪周期/s | 风速/(m·s-1) | 海流流速/(m·s-1) | ||

| 表层 | 中层 | 底层 | ||||

| 参数 | 7.6 | 8.3 | 22.8 | 128.0 | 107.0 | 85.0 |

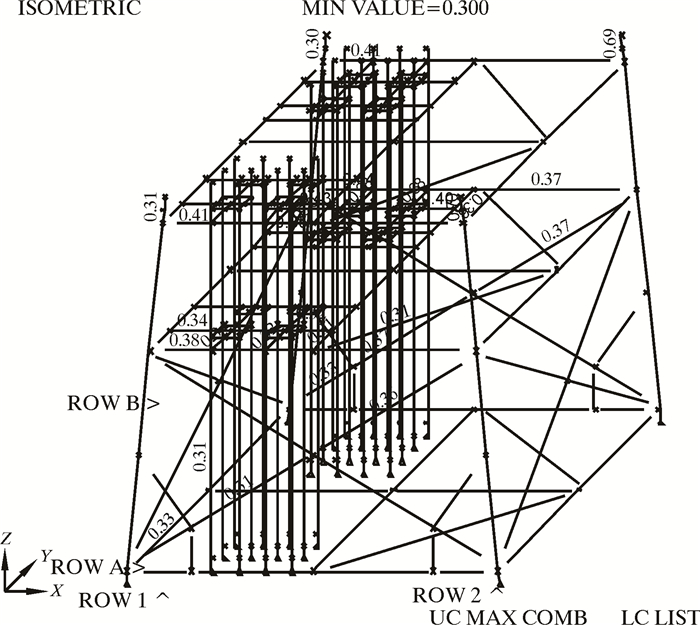

以渤海常见的20口井的平台结构为例进行分析,井口处隔水导管内有3层套管。经校核,按照10 a一遇的气象条件模拟,不会对导管架和隔水导管造成影响。利用SACS软件对导管架整体结构进行建模,模拟结果见图 5。经校核各管件的UC值均小于1.00,模拟结果见表 4,可以满足安全要求。

|

| 图 5 导管架整体安全系数建模结果(10 a一遇) Fig.5 Modeling results of overall safety factor of jacket(10 years) |

| 杆件规格(mm×mm) | 最大UC值 | 对应风浪流角度/(°) | 备注 |

| ø762×25.4 | 0.31 | 134 | 隔水管 |

| ø914×16/32-1 | 0.43 | 270 | 水平层构件 |

| ø914×16/32-2 | 0.37 | 46 | 水平层构件 |

| ø762×16/32 | 0.31 | 134 | 水平层构件 |

| ø762×16 | 0.24 | 0 | 水平层构件 |

| ø610×19 | 0.36 | 226 | 水平层构件 |

| ø508×16 | 0.43 | 314 | 水平层构件 |

| ø914×16 | 0.38 | 90 | 水平层构件 |

| ø406×13 | 0.29 | 0 | 水平层构件 |

| ø2 330×60 & ø2 134×55 | 0.22 | 226 | 导管架主腿/主桩 |

| ø2 330×60/45 & ø2 134×55 | 0.26 | 314 | 导管架主腿/主桩 |

| ø2 134×55 | 0.70 | 270 | 导管架主腿/主桩 |

| ø914×19 | 0.23 | 270 | 立面X撑构件 |

| ø914×19/45 | 0.36 | 226 | 立面X撑构件 |

| ø914×45 | 0.01 | 226 | 立面X撑构件 |

| 注:风暴工况环境参数选取10 a一遇的风、浪、流;风、浪、流的入射角按照8个方向分布:0°、46°、90°、134°、180°、226°、270°和314°。 | |||

3 现场应用

以渤海油田某生产平台为例,该平台共8口生产井,该区域水深21 m,隔水导管出露海面14 m,按照弃置规范对隔水导管在泥面以下4 m进行切割,割断后隔水导管长度为39 m,采用钻井平台拆除需要切割为4段。隔水导管外径762.0 mm(30 in),壁厚38.1 mm(1.5 in),隔水导管内还有ø339.7 mm(13

该方案较传统拆除方式相比,省去了在每段被切断的隔水导管上打孔、将隔水导管切割成多段和甩切断的隔水导管等具体实施步骤,可以节省时间140 h。弃置作业期间,采用磨料射流切割工具切割完成泥面以下隔水导管之后,对8口井的隔水导管分两批次进行吊装,作业顺利。

通过与拆除导管架浮吊的资源共享,可节省浮吊动复员费用,拆除的隔水导管与拆除的导管架共享驳船进行运输。根据现场统计结果,该平台整体拆除方式可以节省费用共计2 143万元。

4 结论和建议(1) 隔水导管整体拆除技术在渤海油田弃置工程中应用效果良好,达到了在保证作业安全的前提下科学地缩短作业工期的目标,实现了真正意义上的降本增效。

(2) 对浮吊整体拆除隔水导管技术进行论证,证明该技术在渤海可以应用。

(3) 该技术在渤海8口井成功应用,应用中顺利无事故,并使作业工期缩短80%以上,带来了较好的经济效益。

(4) 该技术今后可在渤海推广使用,实施前根据海域环境选择浮吊和驳船的作业能力,并校核隔水导管稳性,若稳性校核结果不理想,需对隔水导管扶正位置进行加固。

| [1] |

李美求, 段梦兰, 施昌威, 等. 海洋废弃桩基平台拆除的工程模式和方案选择[J].

中国海洋平台, 2008, 23(3): 33-36.

LI M Q, DUAN M L, SHI C W, et al. Engineering program and solution selection of removal for offshore jacket platforms decommissioning[J]. China Offshore Platform, 2008, 23(3): 33-36. |

| [2] |

黄蓓蓓. 海上油气设施弃置制度对我国的借鉴[J].

海洋石油, 2013, 33(1): 106-110.

HUANG B B. A brief introduction to the legal framework of offshore oil and gas facilities decommissioning in UK and its inspiration[J]. Offshore Oil, 2013, 33(1): 106-110. |

| [3] |

江志华. 海洋油气田弃置环境影响评估方法及实践[J].

油气田环境保护, 2015, 25(2): 30-34.

JIANG Z H. Environmental impact assessment methods and practice on offshore oil and gas field abandonment[J]. Environmental Protection of Oil & Gas Fields, 2015, 25(2): 30-34. |

| [4] |

杨永斌. 海上平台弃置技术及市场前景预测[J].

中国海洋平台, 2013, 28(4): 4-7.

YANG Y B. Offshore platform decommissioning technology and dismantling market prospect forecast[J]. China Offshore Platform, 2013, 28(4): 4-7. |

| [5] |

罗超, 王琮, 赵冬岩. 弃置平台与管线对海洋环境的影响[J].

油气田环境保护, 2013, 19(1): 42-44.

LUO C, WANG C, ZHAO D Y. Impact of abandoned platforms and pipelines on marine environment[J]. Environmental Protection of Oil & Gas Fields, 2013, 19(1): 42-44. |

| [6] |

刘长宇, 孙超, 刘成双, 等. 落江井弃井作业平台设计及封井技术[J].

天然气与石油, 2011, 29(5): 47-49, 67.

LIU C Y, SUN C, LIU C S, et al. Design and plugging technology for abandonment operation platforms of wells fallen into rivers[J]. Natural Gas and Oil, 2011, 29(5): 47-49, 67. |

| [7] |

张殿胜, 冯光彬, 占焕校, 等. 鲁迈拉油田R222井的弃井作业[J].

非常规油气, 2015, 2(4): 58-62.

ZHANG D S, FENG G B, ZHAN H X, et al. Abandonment operation in well R222, Rumaila oilfield[J]. Unconventional Oil & Gas, 2015, 2(4): 58-62. |

| [8] |

陈建兵, 王超, 刘贵远, 等. 磨料射流切割套管技术研究及在海上弃井中的应用[J].

石油钻探技术, 2013, 41(5): 46-51.

CHEN J B, WANG C, LIU G Y, et al. Casing cutting technology through abrasive water jet and its applications in offshore abandoned wells[J]. Petroleum Drilling Techniques, 2013, 41(5): 46-51. |

| [9] |

阳文学, 姜清兆, 汪顺文, 等. 深水弃井套管切割技术[J].

石油钻采工艺, 2015, 37(1): 132-134.

YANG W X, JIANG Q Z, WANG S W, et al. Casing cutting technology for abandoned deepwater wells[J]. Oil Drilling & Production Technology, 2015, 37(1): 132-134. |

| [10] |

董禹辰. 深水套管切割新技术——电弧等离子切割技术[J].

石油机械, 2016, 44(4): 66-70.

DONG Y C. New deepwater casing cutting technology-Arc plasma cutting technology[J]. China Petroleum Machinery, 2016, 44(4): 66-70. |

| [11] |

马认琦, 李刚, 王超, 等. 250 MPa超高压磨料射流井下内切割技术[J].

石油机械, 2015, 43(10): 50-53.

MA R Q, LI G, WANG C, et al. Downhole inner cutting technology based on 250 MPa ultra high pressure abrasive water jet[J]. China Petroleum Machinery, 2015, 43(10): 50-53. |

| [12] |

冯定, 卢汉斌, 夏成宇, 等. 深水弃井作业套管切断的判断方法[J].

石油矿场机械, 2015, 44(5): 83-85, 86.

FENG D, LU H B, XIA C Y, et al. Method for deep well abandonment operation to judge the cut casing[J]. Oil Field Equipment, 2015, 44(5): 83-85, 86. |

| [13] |

李美求, 段梦兰, 赵寿元. 海上废弃桩基平台导管架拆除方法初探[J].

石油矿场机械, 2008, 37(12): 1-3.

LI M Q, DUAN M L, ZHAO S Y. Preliminary study of jacket removing of decommissioned offshore jacket platforms[J]. Oil Field Equipment, 2008, 37(12): 1-3. DOI: 10.3969/j.issn.1001-3482.2008.12.001 |

| [14] |

段宪文, 朱宏武, 胡飚, 等. 基于ABAQUS的隔水导管横向变形与弯矩分析[J].

石油矿场机械, 2015, 44(4): 36-39.

DUAN X W, ZHU H W, HU B, et al. Analysis of lateral deformation and bending moment of drilling riser by ABAQUS[J]. Oil Field Equipment, 2015, 44(4): 36-39. |

| [15] |

王荣耀, 刘正礼, 许亮斌, 等. 内波作用下深水钻井隔水管系统作业安全评估[J].

中国海上油气, 2015, 27(3): 119-125.

WANG R Y, LIU Z L, XU L B, et al. Assessment on operation safety of deep water drilling risers in soliton environment[J]. China Offshore Oil and Gas, 2015, 27(3): 119-125. |

| [16] |

吴非, 于春洁. 海上平台弃置方法研究[J].

中国造船, 2014, 55(2): 423-428.

WU F, YU C J. Research on decommissioning offshore oil and gas platform[J]. Shipbuilding of China, 2014, 55(2): 423-428. |

| [17] |

许明标, 刘卫红, 张忠强. 无钻井船作业技术在海洋弃井作业中的应用[J].

石油天然气学报(江汉石油学院学报), 2010, 32(1): 157-160.

XU M B, LIU W H, ZHANG Z Q. The application of rigless operation technology in offshore well abandonment[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2010, 32(1): 157-160. |

| [18] |

中国海洋石油总公司. 海洋石油弃井规范: Q/HS 2025-2010[S]. 北京: 中国标准出版社, 2011. China National Offshore Oil Corporation. Specification for offshore well abandonment: Q/HS 2025-2010[S]. Beijing: Standards Press of China, 2011. |

| [19] |

王允海, 和鹏飞, 白云超, 等. 水下基盘回收技术在渤海平台弃置中的首次应用[J].

石油工程建设, 2016, 42(5): 16-18, 22.

WANG Y H, HE P F, BAI Y C, et al. Recovery technology of subsea template and its first application in Bohai oilfield production platform[J]. Petroleum Engineering Construction, 2016, 42(5): 16-18, 22. |