0 引言

随着石油钻井技术的不断发展,对老油田的二次开发等工作也提出了新的要求[1]。在现有的钻井类型方面主要是以定向井、大位移定向井和一眼多靶井为主,提高钻井的机械钻速,缩短建井周期,降低钻井成本,以及提高破岩效率等一直是国内外钻井专家、学者以及工程技术人员所关注的焦点[2-3]。

到目前为止,针对提高机械钻速和降低钻井成本,国内外进行了大量研究,例如:通过改变钻头的结构以及设计各种新型钻头,选用合适地层的钻头,调整合理的施工参数等[4-6];通过采用控压钻井、欠平衡钻井、气体钻井以及粒子冲击钻井等钻井新技术[7-9];通过新型水力振荡器的减摩降阻、扭力冲击器的扭转冲击、旋转导向工具的准确定位以及复合冲击破岩钻井技术的扭向反转冲击联合脉动冲击等新型井下工具[10-13]。在大斜度侧钻井以及开窗侧钻水平井的钻井工程中,对于如何给钻头施加钻压,是这类井钻井工程的技术难点之一。如果按照常规的加钻压方式来对斜井钻进的钻头施加钻压,则会造成井身轴向分力很小,径向分力很大。但为了满足钻井设计的钻压要求,采用增大钻压钻进必然会增加钻具的弯曲变形以及钻柱的振动,这将会引起井斜、井位漂移、钻柱的扭断以及钻头过早磨损。同时由于钻柱自重对井壁的正压力很大,必将会增大钻柱的摩擦阻力和转盘功率损耗,如果没有能够准确控制钻压,钻头常处于掉打或重复破岩状态,造成钻头做无用功及先期损坏,严重影响了破岩效率、机械钻速以及钻井成本。

笔者针对现有技术的不足,设计了一种新型减振增压装置,在对该工具的结构设计及工作原理介绍的基础上,分析了工具的减振特性和增压特性,建立了压降与钻压之间的关系模型,同时结合算例参数,对变径喷嘴直径、喷嘴类型、排量及钻井液密度对压降和钻压之间的关系展开研究,以期为新型减振增压装置的理论研究和现场应用提供借鉴。

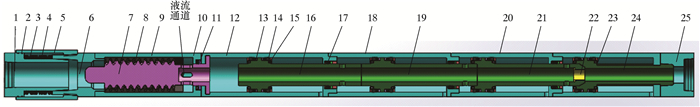

1 技术分析 1.1 结构新型减振增压装置主要由吸振装置、转子驱动装置以及增压装置组成,结构如图 1所示。其中,吸振装置又包括机械吸振装置,机械吸振装置主要由上接头、碟簧、外套筒及单流阀组成,转子驱动装置由转子、定子橡胶、定子钢套、液流通道、油封装置及压紧帽组成,增压装置由缸体、动密封装置A、挡环、紧定螺钉、活塞、动密封装置B、缸体Ⅰ、活塞Ⅰ、缸体Ⅱ、活塞Ⅱ、变径喷嘴、缸体Ⅲ、花键轴和钻头接头组成。

|

| 图 1 新型减振增压装置结构示意图 Fig.1 Schematic diagram of a new type of vibration reducing and WOB increasing device 1—上接头;2—O形圈;3—垫片;4—碟簧;5—外套筒;6—单流阀;7—转子;8—定子橡胶;9—定子钢套;10—油封装置;11—压紧帽;12—缸体;13—动密封装置A;14—挡圈;15—紧定螺钉;16—活塞;17—动密封装置B;18—缸体Ⅰ;19—活塞Ⅰ;20—缸体Ⅱ;21—活塞Ⅱ;22—变径喷嘴;23—缸体Ⅲ;24—花键轴;25—钻头接头。 |

1.2 工作原理

采用机械吸振装置中的碟簧来吸收上部工具由振动产生的力,避免了对工具下部分的破坏;同时,钻井液进入转子驱动装置,在钻井液的驱动下带动定子钢套高速旋转,并且通过各级缸体将扭矩传递给钻头接头。当钻井液将液压能转化为转子的机械能的同时,钻井液流过活塞Ⅱ下方的变径喷嘴和钻头的喷嘴会产生压力降(即表示该处与环空有一定的压力差),压力差推动各级活塞向下移动,产生向下的推力,达到给钻头增压的目的。而在增压过程中,利用该压降又能最大限度地吸收钻柱振动和钻头冲击,起到了很好的减振效果。最后将扭矩和所加钻压一起作用到钻头上,以此来提高钻头的机械钻速和破岩效率。当钻完一个行程后,指重表悬重增加,泵压显示下降,下放钻柱送钻,开始第2个行程。

1.3 主要技术特点(1) 新型减振增压装置与原有的装置相比增压效果更好。该装置采用钻井液作为原动力,通过井下变径结构和对钻井液排量的调节,可以提供较稳定的钻压值,达到平稳、高速钻井的目的,可以有效地解决目前的砂堵现象,有效地应用于小井眼侧钻和修井作业中,较好地解决了大斜度开窗侧钻和水平井钻井过程中加钻压困难的问题。

(2) 该工具在实现减振的情况下能够实现高速切削破岩,这是许多现有的增压装置所不具有的。该工具通过转子的高速旋转将扭矩传递给花键轴以及钻头,使钻头受到高速旋转作用而进行高速切削破岩。

(3) 该工具具有超强的密封性能,采用了径向唇形密封圈中的V形组合密封圈以及内包骨架结构的油封进行动密封,密封效果十分明显。

2 工作特性分析 2.1 减振特性分析在钻井过程中,由于钻柱与井壁、钻头与岩石之间的非线性接触引起钻柱剧烈振动,造成钻柱和井下工具过早失效,所以在工具的上部增加了减振装置,通过碟簧来吸收钻柱的振动,依次来减少对钻柱及井下工具的破坏,以延长钻柱使用寿命,减少钻柱断脱事故和卡钻事故。同样,当发生跳钻的情况下,如果采用小钻压、低转速钻进,势必会降低机械钻速,但是,如果采用大钻压钻进,那么就会严重影响钻头的使用寿命,钻柱也容易发生疲劳破坏。为解决这些问题,利用开泵循环时活塞上、下端形成压降,该压降在活塞端面形成推力,推动活塞下行,直到行程结束,从而最大限度地吸收钻柱振动和钻头冲击;同时,缸体内的液体在压力作用下也会产生微量的压缩变形来吸收钻头和钻柱的振动能量实现减振,即该工具采用了多重形式的减振,减振效果十分明显,实现了标本兼治。

2.2 增压特性分析由新型减振增压装置的工作原理可知,变径喷嘴(特种直角喷嘴)和钻头喷嘴的变化是产生压力降的主要原因,正是由于此压力降的存在和变化才产生了推动各级活塞向下运动的压力差,以此来产生向下的推力,达到给钻头增压的目的。因此,变径喷嘴(特种直角喷嘴)、钻头喷嘴直径的大小、流经工具排量的变化以及钻井液密度的大小等参数对该工具有着至关重要的影响。通过改变变径喷嘴(特种直角喷嘴)的直径、钻井液的密度以及排量的大小来提高该工具所产生的压降及所加钻压,对于提高该工具的机械钻速及破岩效率有着十分重要的意义。同样,当排量确定时,可以根据排量的变化来确定变径喷嘴直径的大小及在使用过程中如何对钻头进行选型等。

通过以上分析,新型减振增压装置以高压钻井液为主要动力,产生的压力差作用在活塞端面上推动各级活塞向下运动,而新型减振增压装置产生的下推力与活塞的行程没有关系,即:

|

(1) |

式中:Ft(t=1、2、3、4)为下推力,N;Δp为该工具产生的压力降,MPa;S为各级活塞作用的面积,cm2。

假定钻头在接触井底进行钻进时不会受到地层对该工具的反作用力,并且由于钻头直接作用在新型减振增压装置上,相对于整个工具来说其质量可以忽略,则由高速钻井液产生的钻压为:

|

(2) |

式中:Wz为钻井液产生的钻压,N;F1为钻井液产生的压力差作用在活塞端面上的力,N;F2为钻井液产生的压力差作用在活塞Ⅰ端面上的力,N;F3为钻井液产生的压力差作用在活塞Ⅱ端面上的力,N;F4为钻井液产生的压力差作用在花键轴端面上的力,N。

通过对该工具的分析,新型减振增压装置的活塞上、下端面的压力降Δp主要由钻井液流经变径喷嘴(特种直角喷嘴)产生的压力降和钻头喷嘴产生的压力降2部分所组成。假定已知变径喷嘴的直径,则可求得变径喷嘴的面积为:

|

(3) |

式中:db为变径喷嘴的直径,cm;Sb为变径喷嘴的面积,cm2。

根据公式(3)和压降计算公式,可求得流经变径喷嘴的压力降为:

|

(4) |

式中:Δp1为变径喷嘴产生的压力降,MPa;ρ为钻井液密度,g/cm3;Q为钻井液排量,L/s;g为重力加速度,m/s2;cb为变径喷嘴的流量系数。

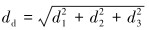

已知钻头喷嘴的出口直径分别为d1、d2和d3,则钻头喷嘴的当量直径为:

|

(5) |

式中:dd为钻头喷嘴的当量直径,cm。

则钻头喷嘴的当量面积为:

|

(6) |

式中:Sd为钻头喷嘴的当量面积,cm2。

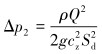

同样,根据公式(6)和压降计算公式,可求得流经钻头喷嘴的压力降为:

|

(7) |

式中:Δp2为流经钻头喷嘴产生的压力降,MPa;cz为钻头喷嘴的流量系数。

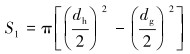

而活塞作用的面积为:

|

(8) |

式中:S1为活塞作用的面积,cm2;dh为活塞直径,cm;dg为杆的直径,cm。

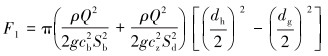

将式(4)、式(7)和式(8)代入式(1)可得:

|

(9) |

因作用在活塞、活塞Ⅰ和活塞Ⅱ上的面积相等,忽略了钻井液流过各级活塞管柱的压力降,将他们视为处于同一压力体系中,所以压力差作用在活塞端面上产生的力也相等,即:

|

(10) |

同样,可得作用在花键轴上的作用面积为:

|

(11) |

式中:S4为花键轴上的作用面积,cm2;dhu为花键轴的直径,cm。

对于花键轴而言,同样也忽略了钻井液流过花键轴的压力降,将他们视为处于同一压力体系中,因此,将式(4)、式(7)和式(11)代入式(1),则可得作用在花键轴端面上的力为:

|

(12) |

将式(9)、式(10)和式(12)代入式(2),可求得作用在整个工具上的钻压为:

|

(13) |

根据新型减振增压装置的工作原理及工作特性进行算例分析,将设计及现场的真实参数代入计算公式进行求解。其中重力加速度取9.8 m/s2,变径喷嘴的流量系数为0.98,钻头喷嘴的出口直径为1 cm,钻头喷嘴的流量系数为0.98,活塞直径为7 cm,杆的直径为4 cm,花键轴直径为7 cm。

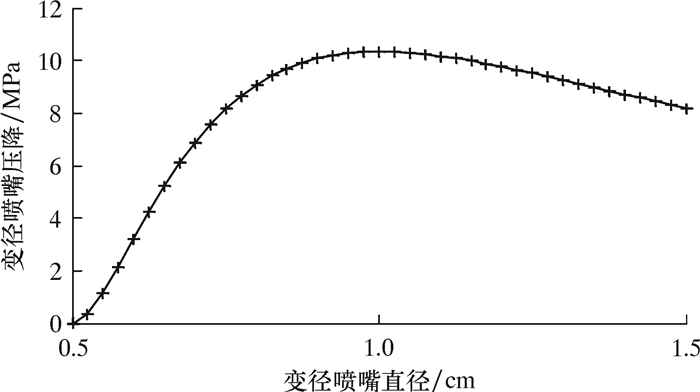

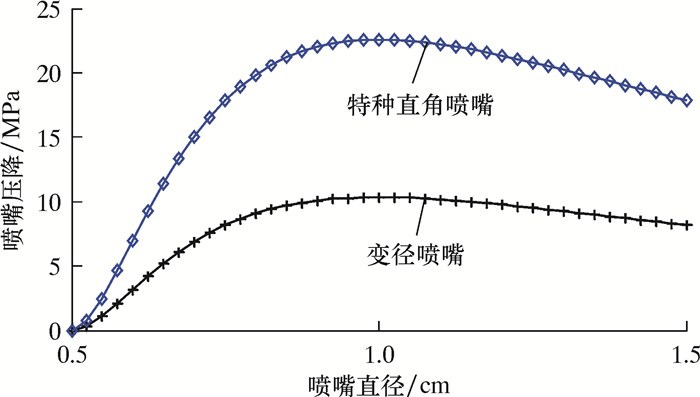

根据给定式(3)、式(4)和算例参数进行变径喷嘴直径大小与变径喷嘴压降关系的研究,结果如图 2所示。如果把变径喷嘴更换成特种直角喷嘴,其中,特种直角喷嘴的流量系数为0.663,则可以得到变径喷嘴、特种直角喷嘴直径大小与喷嘴压降的关系曲线,结果如图 3所示。

|

| 图 2 变径喷嘴直径与压降关系曲线 Fig.2 Relation between the diameter-variable nozzle diameter and pressure drop |

|

| 图 3 喷嘴直径与压降关系曲线 Fig.3 Relation between the nozzle diameters and pressure drop |

由图 2和图 3可知,随着喷嘴直径的增大,喷嘴压降也在增大,当喷嘴直径为1 cm时,喷嘴压降达到最大值,随着喷嘴直径的继续增大,而喷嘴压降在逐渐递减;同样,在相同直径的情况下,特种直角喷嘴产生的压降要远大于变径喷嘴产生的压降。

根据理论公式、算例参数以及图 2、图 3中确定的喷嘴直径进行分析求解,研究不同喷嘴的情况下排量与压降之间的关系,结果如图 4所示。

|

| 图 4 排量与压降关系曲线 Fig.4 Relationship between displacement and pressure drop |

由图 4可知,随着排量的增加,不管是何种喷嘴产生的压降都在增加,并且在相同排量情况下,特种直角喷嘴产生的压降要远大于变径喷嘴产生的压降,变径喷嘴产生的压降也要远大于钻头喷嘴产生的压降。因此,在满足工具使用要求的情况下,可以通过提高排量来获得较高的机械钻速。该工具采用变径喷嘴及特种直角喷嘴的结构设计,与现有的加压装置相比可以获得更大的压降,以此来获得更高的破岩效率。但是根据钻头喷嘴的设计原理及试验可知,特种直角喷嘴由于流量系数较小,虽然能够获得较高的压降及钻压,但只能在短时间内产生较好的效果,从长期性和稳定性上来讲不如变径喷嘴加压效果好,因此该工具采用变径喷嘴。

在实际钻井过程中,钻井液密度对于钻井效果、机械钻速、破岩效率及钻井的稳定性等方面具有重要的影响,因此,笔者根据特性分析及具体的算例参数对不同钻井液密度下的排量与变径喷嘴的压降展开了研究,算例结果如图 5所示。

|

| 图 5 不同钻井液密度下排量与变径喷嘴压降关系曲线 Fig.5 Relationship between pressure drop of diameter-variable nozzle and displacement under different drilling fluid density |

由图 5可知,在给定相同排量的情况下,随着钻井液密度的增加,变径喷嘴的压降不断增加,因此,在满足钻井需求的条件下,尽量选用密度较大的钻井液可获得较高的压降。

根据特性分析、算例参数及以上的分析结果对有、无变径喷嘴情况下研究排量与钻压的关系,结果如图 6所示。

|

| 图 6 有、无变径喷嘴情况下排量与钻压关系曲线 Fig.6 Relationship between the displacement and WOB with and without diameter-variable nozzle |

由图 6可以看出,随着排量的增加,无变径喷嘴时的最大钻压为60 kN,当有变径喷嘴时的最大钻压为600 kN。由此可见,有变径喷嘴时钻压大概是无变径喷嘴时钻压的10倍左右,因此,有、无变径喷嘴对钻压的影响很大。

4 工程应用实例在某油田A井进行钻探过程中,地层出现了跳钻现象,加压困难,钻速比较低,并且地层的倾角比较大,利用大钻压进行钻进时极容易出现倾斜的现象。为此,针对性地进行了新型减振增压装置的现场试验,并取得了较好的效果。

该井三开第3只钻头钻至2 043 m,在钻进过程中憋跳现象比较严重,考虑到施工安全及提高钻井速度,决定采用新型减振增压装置,装置型号为165 mm JZZY。钻具组合为:ø241.3 mm钻头+新型减振增压装置+ø178.0 mm DC+ø165.0 mm DC,同时和本井三开的第2个钻头进行对比,由试验结果可以看出,新型减振增压装置的钻头使用时间明显延长,其行程范围内钻进时没有跳钻现象,降斜效果明显,使用新型减振增压装置的井平均单只钻头进尺提高10.82%,平均机械钻速也得到明显提高。

5 结论(1) 在大斜度井中,常规加压方式必然会造成井身轴向分力很小,径向分力很大,已经不满足钻井需要,如果采用增大钻压钻进会增加钻具的弯曲变形以及钻柱的振动,引起井斜和井位漂移、钻柱的扭断以及钻头过早磨损。为此而设计了一种新型减振增压装置,并对其减振特性以及增压特性展开了详细分析,建立了压降与钻压之间的关系模型,分析了变径喷嘴直径、喷嘴类型、排量、钻井液密度与压降和钻压等参数的关系。

(2) 喷嘴直径的变化对喷嘴压降有重要影响,在相同直径情况下,特种直角喷嘴产生压降大约是变径喷嘴产生压降的2.3倍,其最大值可达到23 MPa,但从长期性和稳定性上来讲不如变径喷嘴加压效果好。随着排量的增加,喷嘴产生的压降也都在增加,而当有变径喷嘴时的钻压大约是无变径喷嘴时钻压的10倍,最大钻压为600 kN。在相同排量的情况下,随着钻井液密度增加,变径喷嘴的压降也在不断增加。

(3) 现场试验结果表明:新型减振增压装置在延长钻头的使用寿命、解决跳转问题、提高钻头进尺以及提高机械钻速方面均具有一定的优势。

| [1] |

王学忠, 曾流芳. 孤东油田挖潜剩余油实用技术应用效果评价[J].

石油勘探与开发, 2008, 35(4): 467-475.

WANG X Z, ZENG L F. Effect of practical techniques in producing remaining oil in Gudong Oilfield[J]. Petroleum Exploration and Development, 2008, 35(4): 467-475. |

| [2] | NAZARI T, HARELAND G, AZAR J J. Review of cuttings transport in directional well drilling: Systematic approach[R]. SPE 132372, 2010. |

| [3] |

史红刚. 大斜度定向井钻井技术[J].

探矿工程(岩土钻掘工程), 2014, 41(10): 58-60.

SHI H G. Drilling technology of high angle directional well[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2014, 41(10): 58-60. DOI: 10.3969/j.issn.1672-7428.2014.10.014 |

| [4] | YIGIT A S, CHRISTOFOROU A P. Stick-slip and bit-bounce interaction in oil-well drillstrings[J]. Journal of Energy Resources Technology, 2006, 128(4): 268-274. DOI: 10.1115/1.2358141 |

| [5] |

田家林, 付传红, 杨琳, 等. 模块化布齿的新型PDC钻头破岩特性[J].

中国石油大学学报(自然科学版), 2015, 39(1): 136-141.

TIAN J L, FU C H, YANG L, et al. Rock-breaking characteristics of a new PDC drill bit with modular tooth-distribution[J]. Journal of China University of Petroleum (Science & Technology Edition), 2015, 39(1): 136-141. |

| [6] | PERNEDER L, DETOURNAY E, DOWNTON G. Bit/rock interface laws in directional drilling[J]. International Journal of Rock Mechanics and Mining Sciences, 2012, 51: 81-90. DOI: 10.1016/j.ijrmms.2012.01.008 |

| [7] | LU S Q, CHENG Y P, MA J M, et al. Application of in-seam directional drilling technology for gas drainage with benefits to gas outburst control and greenhouse gas reductions in Daning coal mine, China[J]. Natural Hazards, 2014, 73(3): 1419-1437. DOI: 10.1007/s11069-014-1144-1 |

| [8] |

左星, 周井红, 刘庆. 精细控压钻井技术在高石001-X4井的实践与认识[J].

天然气勘探与开发, 2016, 39(3): 70-72.

ZUO X, ZHOU J H, LIU Q. Application of fine managed pressure drilling to GS001-X4 well[J]. Natural Gas Exploration and Development, 2016, 39(3): 70-72. |

| [9] |

王瑞和, 王方祥, 周卫东, 等. 粒子破岩钻进技术研究进展及发展趋势[J].

中国石油大学学报(自然科学版), 2016, 40(6): 71-79.

WANG R H, WANG F X, ZHOU W D, et al. Particle impact drilling technology:The state of the art and perspective development[J]. Journal of China University of Petroleum (Science & Technology Edition), 2016, 40(6): 71-79. |

| [10] |

董学成, 熊继有, 王国华, 等. 振荡冲击器破岩机理数值模拟分析[J].

西南石油大学学报(自然科学版), 2014, 36(6): 160-167.

DONG X C, XIONG J Y, WANG G H, et al. Numerical simulation analysis of rock breaking mechanism for oscillation impacter[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2014, 36(6): 160-167. DOI: 10.11885/j.issn.1674-5086.2014.08.15.01 |

| [11] |

许福东, 胡成峰, 冯定, 等. 一种高造斜率旋转导向钻具的几何造斜率实用计算方法研究[J].

长江大学学报(自科版), 2015, 12(22): 67-71.

XU F D, HU C F, FENG D, et al. A practical calculation method of geometric deflection rate of rotary steering drilling tool with large deflection rate[J]. Journal of Yangtze University (Natural Science Edition), 2015, 12(22): 67-71. |

| [12] |

付传红, 陈志强, 贺勇, 等. 新型扭振冲击工具的结构设计与工作特性分析[J].

石油机械, 2017, 45(11): 7-11.

FU C H, CHEN Z Q, HE Y, et al. Structural design and performance analysis of novel torsional impact tool[J]. China Petroleum Machinery, 2017, 45(11): 7-11. |

| [13] |

柳贡慧, 李玉梅, 李军, 等. 复合冲击破岩钻井新技术[J].

石油钻探技术, 2016, 44(5): 10-15.

LIU G H, LI Y M, LI J, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10-15. |