0 引言

随着油田的大规模开采,采出油中水含量日益增高,这对油、气、水的多相混输以及分离技术提出了更高的挑战[1],而节约油田采出的高含水原油在输送过程中所需能耗,以及简化对于游离水的处理工艺使得油田的预分水工艺日趋重要。另外,随着海洋石油科学的发展,对设备尺寸与效率的要求也在不断提高。重力式分离器因其结构繁琐,占地面积较大而不能满足需求;柱状旋流器则具有结构紧凑、体积小、质量轻、工艺简单且处理时间短的特点[2]。利用柱状旋流器在油田就地将采出原油进行油水预分离技术目前已广泛应用于各个油田。笔者基于国内外对柱状旋流器在油水分离领域的研究与应用,对该技术的研究进展进行总结,并提出其未来的发展趋势,以期对油水分离领域中柱状旋流器技术的研究与发展进行指导并提供借鉴。

1 柱状旋流器技术在油水分离领域的发展用于油水分离的柱状旋流器全称为液-液柱状旋流分离器(Liquid-Liquid Cylindrical Cyclone,即LLCC),关于柱状旋流器的发展首先要提及油水分离中的旋流分离装置的形式。对于旋流分离技术,大量的研究集中在气液旋流分离器(Gas-Liquid Cylindrical Cyclone,即GLCC)以及液-液水力旋流器(Liquid-Liquid Hydrocyclone,即LLHC)[3-4]。关于柱状旋流器的概念,最早由E.AFANADOR提出,她在论文中将日常的气液旋流分离器改成一种水平切向入口与垂直圆柱管段结合的形式用于油水两相分离,并将其称为LLCC[5]。然而随着研究的深入,结果表明当入口速度适中时,该装置可以利用弱旋流场达到较好的预分水效果[6]。在此之前,油水两相分离主要应用体积较大和能耗较高的容积式分离器完成[7]。根据柱状旋流器的工作特点与油田采出油水混合物的性质,此种设备仅能将油水混合物中的游离水进行初步分离,也正是由于柱状旋流器内部没有活动部件,工艺简单,操作周期短[8],目前被国内外各大油田用来进行油水混合物的预分离[9]。

自提出柱状旋流器的概念以来,主要研究其在油水分离领域应用的科研单位主要有美国的塔尔萨大学以及中国科学院力学所,主要就柱状旋流器的一系列结构参数、操作参数、油水混合物的含油率以及入口段流型等其他参数对分离效率的影响进行数值模拟以及试验探究,也有相关文献对旋流器中油水混合物的乳化与破乳过程进行研究[10]。

2 柱状旋流器的工作原理及主要形式柱状旋流器进行油水混合物的分离工艺时,其工作原理可概括为:油水混合物经柱状旋流器设置缩颈的切向入口以特定速度进入旋流器的竖直圆柱段,从而生成旋流。油水混合物中油相与水相的密度不同,因此在旋流过程中两相所受到的离心力不同。柱状旋流器中因离心力产生的加速度根据结构尺寸以及工艺要求的不同,可达到重力加速度的数十倍甚至数百倍,而在离心力的作用下可加速油水两相的分层,分层之后水相靠近壁面一侧并沿着圆柱壁面内侧向下运动,而后从底流口排出,底流口含水体积分数可达98%以上[6]。而油相则靠近旋流器中心轴线形成较稳定的油核并向上运动,继而从溢流口排出,以此达到油水两相初步分离目的。

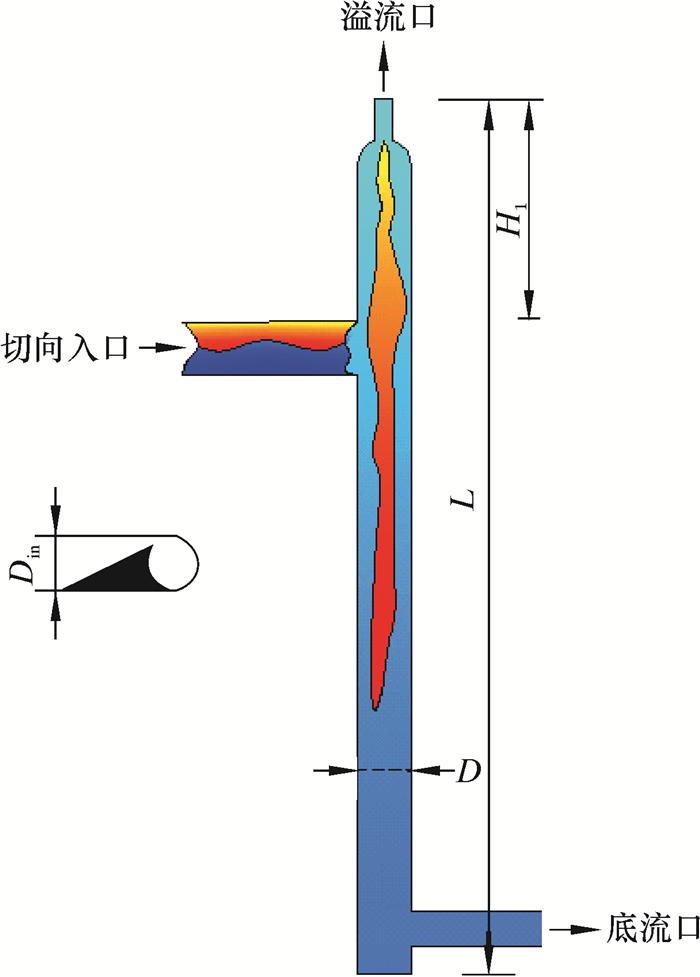

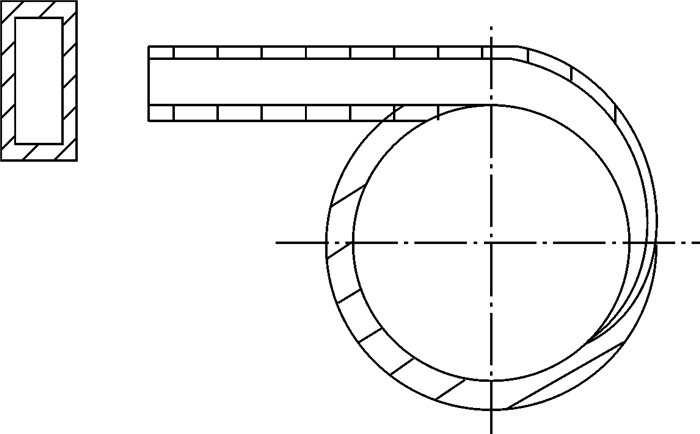

柱状旋流器的基本结构与实物图分别如图 1和图 2所示[11]。

|

| 图 1 柱状旋流器结构图 Fig.1 Structure of the liquid-liquid cylindrical cyclone |

|

| 图 2 柱状旋流器实物图 Fig.2 Photo of the liquid-liquid cylindrical cyclone |

从图 1可以看出,柱状旋流器的基本结构主要分为4部分:①带有缩颈供油水混合物进入的切向入口;②供油水混合物进行旋流分离的竖直圆柱管段;③供分出之后的游离水排出的底流口;④其余产物排出的溢流口。从基本结构可以看出,柱状旋流器既无运动部件,也无内部装置,因此工艺简单,使用寿命长。

目前,国内外相关研究中所提出的柱状旋流器的形式主要有4种,美国的塔尔萨大学与中国科学院力学所各提出2种,将4种设备分别命名为TULSA1、TULSA2、CAS1以及CAS2,并定义入口中心线至溢流口距离为H1,至底流口距离为H2。

各个试验样机的具体参数如表 1所示。

| 名称 | 内径/mm | H1/mm | H2/mm | 入口角度/(°) | 处理量/(m3·d-1) |

| TULSA1 | 50.8 | 1 016 | 1 143 | 0 | 213.4 |

| TULSA2 | 50.8 | 1 016 | 1 143 | 25 | 230.5 |

| CAS1 | 100.0 | 200 | 1 300 | 0 | 261.0 |

| CAS2 | 50.0 | 100 | 650 | 0 | 117.9 |

从表 1可以看出,不同的柱状旋流器主体尺寸对应着不同的油水混合物处理量,而不同的入口速度对应着设备的目标处理量,同时入口速度与切向入口的大小共同决定了油水混合物的旋流强度。因此,探究柱状旋流器的各类参数对分离效果的影响有着十分重要的意义。

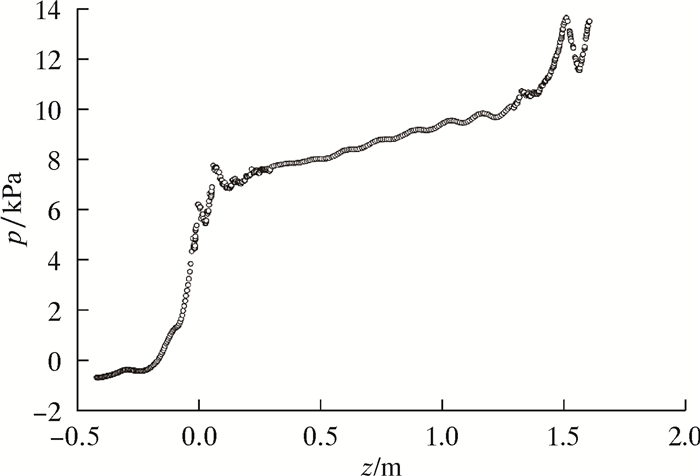

3 柱状旋流器内部流场分析 3.1 压力的分布规律柱状旋流器内部的压力决定了油水两相在旋流器内部的走向,因此探究旋流器内部的压力分布规律是旋流器流场分析的关键。

刘海飞等[12]用数值模拟的方法探究柱状旋流器内部的压力分布规律,模拟结果显示,靠近旋流器内壁面的压力较靠近旋流器中心线的区域高,而靠近入口处的压力要大于远离入口区域的压力。

从入口至旋流器底部,靠近内壁的压强逐渐下降,这是由于旋流器内壁的摩擦阻力等因素造成能量损失,同时也解释了靠近内壁的水相在旋流运动时会沿着壁面向下运动。图 3为入口流速2 m/s,入口含油体积分数10%时轴向压力变化趋势。纵坐标p表示总压,横坐标z表示旋流器从上到下的不同位置。而在旋流器的中心线位置会形成一个低压区域,也正是该低压区域的存在使得中心位置的油核能够向上运动。柱状旋流器整体流场的最小压力位置位于溢流口的附近,而压力最大处位于切向入口的附近[12]。

|

| 图 3 LLCC轴向压力变化 Fig.3 LLCC axial pressure changes |

3.2 速度的分布规律

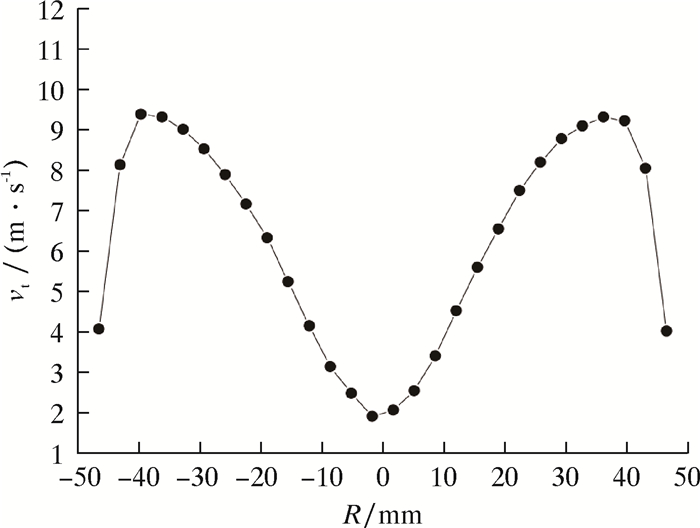

油水混合物进行旋流运动时切向速度最为重要,因为切向速度决定离心加速度与离心力的大小。从旋流器的轴向剖面来看,其内部流场的切向速度大致沿旋流器中心线呈对称分布,且在内壁面处切向速度趋于某个稳定值,在靠近内壁面的区域切向速度达到最大值,并从该区域随着接近旋流器中心线切向速度降低,并在中心线位置达到最小值[2, 13-19]。图 4为入口流速为2 m/s,入口含油体积分数10%,距离装置底部750 mm时截面切向速度分布。图中横坐标R表示横截面上距离截面中心的不同距离,纵坐标vt表示切向速度。

|

| 图 4 LLCC切向速度变化 Fig.4 LLCC tangential velocity changes |

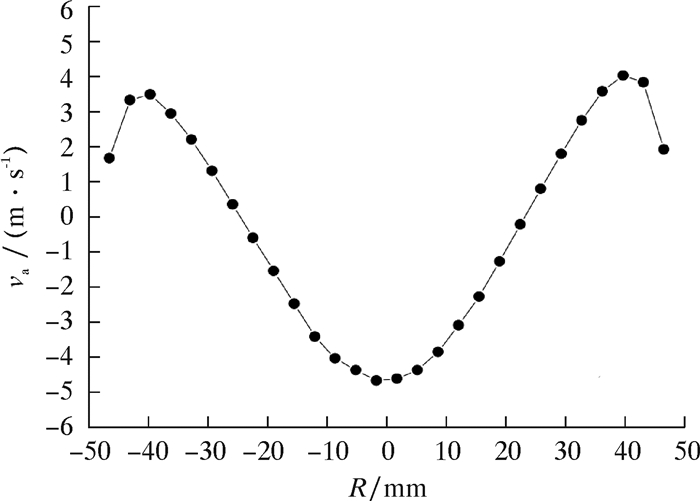

油水混合物的轴向速度数值分布趋势与切向速度基本相同,但是不同之处在于轴向速度在内壁面与旋流器中心线之间存在一个速度为0的位置,从该位置到中心线轴向速度方向竖直向上,并且速度值逐渐增大;从该位置到内壁面处轴向速度方向竖直向下,并且速度值逐渐增大[2, 20-22]。图 5为入口流速2 m/s,入口含油体积分数10%,距离装置底部750 mm时截面轴向速度分布[12]。图中va表示轴向速度。

|

| 图 5 LLCC轴向速度变化 Fig.5 LLCC axial velocity changes |

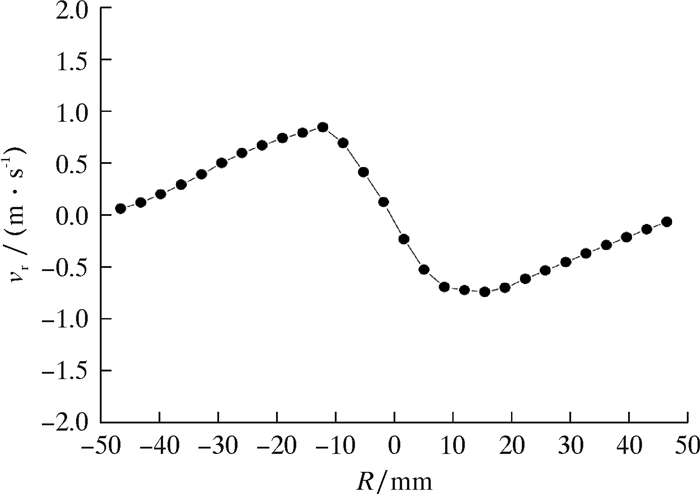

旋流器内部流场中径向速度的分布规律与切向、轴向速度均有所不同,研究表明,从内壁面至旋流场中心线附近区域轴向速度逐渐增大到峰值,但是到达峰值之后从该位置至旋流场中心线轴向速度急剧下降至0,而轴向速度的方向均水平指向流场中心。在此需要强调流场中心线的概念,由于旋流场为非定常流场,所以流场中心线的位置会在旋流器中心线附近不断变化,故流场中心线不是固定的一条对称线[2, 23]。图 6为入口流速2 m/s,入口含油体积分数10%,距离装置底部750 mm时截面径向速度分布。图中vr表示径向速度。

|

| 图 6 LLCC径向速度变化 Fig.6 LLCC radial velocity changes |

4 影响柱状旋流器分离效果的因素 4.1 结构参数的影响 4.1.1 入口结构

相关研究表明:在入口结构形式分别为切线型圆管、螺旋线型矩形管、渐开线型矩形管、倾斜70°切线型圆管、空间螺旋型矩形管以及切线型矩形管6种不同的种类时,柱状旋流器内部的流场以及分离效率都会受其影响而发生变化。对上述6种不同入口结构进行比较,得出不同的入口结构对入口的油水混合物导流效果不同,并且当入口结构为螺旋线型矩形管时,其导流后流场均匀,平均速度大,能量损失小,即压降最小。图 7为螺旋线型矩形管的示意图[24-27]。

|

| 图 7 螺旋线型矩形管示意图 Fig.7 Schematic diagram of a spiral-shape rectangular tube |

文献[24]指出,与水平入口相比,向下倾斜20°的入口结构分离效率更高。然而,美国塔尔萨大学的相关学者从入口流型的角度分析了倾斜入口管与水平入口管在分离效果上影响的不同,研究发现,当采取倾斜入口管时,倾斜管内部的油水分层不均匀,靠近入口端的油相浓度明显高于远离入口端的浓度,这也就导致倾斜管中油水两相流的流型不均匀,从而使得旋流器内部的流场被扰乱,因此对于柱状旋流器来说水平入口管段优于倾斜入口管段[5]。笔者倾向于后者的研究结果,认为后者研究更加实际且合理。

4.1.2 入口位置随着入口相对于旋流器底部位置的提高,从溢流口排出混合物中的油相体积分数增加,也就是说,入口位置靠近溢流口对油相的分离十分有利。这和油核在柱状旋流器中的流场密切相关,油核在柱状旋流器中呈螺旋线式向上运动,流场为非对称流场。该种情况下,增加入口与顶部溢流口的距离,则会增加油核向上运动的能量损失,而随着能量损失的增加,油核就无法通过溢流口排出[24, 28-29]。

4.1.3 长径比长径比是指入口管中心线至溢流口距离与旋流器筒体内径之比以及入口管中心线至底流口距离与旋流器筒体内径之比。中国科学院力学所通过数值模拟及试验验证后发现,改变旋流器的长径比对旋流器油水分离效果有着明显的影响,并且当入口管中心线至溢流口距离与旋流器筒体内径之比为2以及入口管中心线至底流口距离与旋流器筒体内径之比为13时,柱状旋流器分离效果相对最佳[30-32]。

4.2 操作参数的影响 4.2.1 溢流比溢流比指旋流器溢流口流量与进口流量之间的比值,同时溢流比也是旋流分离装置一个重要的操作参数。研究表明,若溢流比增大,旋流器中的油核尺寸会变短,并且当溢流比在0.2~0.5这一范围内变化时,可以得出柱状旋流器的最佳溢流比为0.4。尽管溢流比继续增大分离效果还会有小幅度提升,但是与溢流比为0.4时的差值从工业用途来说可以忽略不计[2, 33-34]。

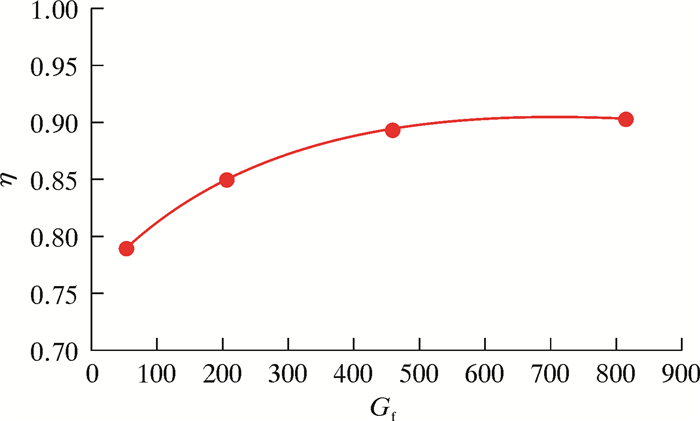

4.2.2 分离加速度比分离加速度比通常用来衡量油水混合物在旋流器内部旋转强度的大小,定义为油水混合物离心加速度ac与重力加速度g的比值,即Gf=ac/g。相关文献表明,分离效率η随加速度比值Gf单调递增,但是变化率在加速度比取不同值时明显不同。当加速度比介于51~204时,分离效率迅速增加;而介于459~816之间时,分离效率增加缓慢,如图 8所示。然而对分离加速度与分离效率关系探究的相关研究中并没有考虑油水的乳化作用,这也使得该结论具有一定的片面性[2, 35]。

|

| 图 8 分离效率与分离加速度比关系 Fig.8 Relation of the separation efficiency and separation acceleration ratio |

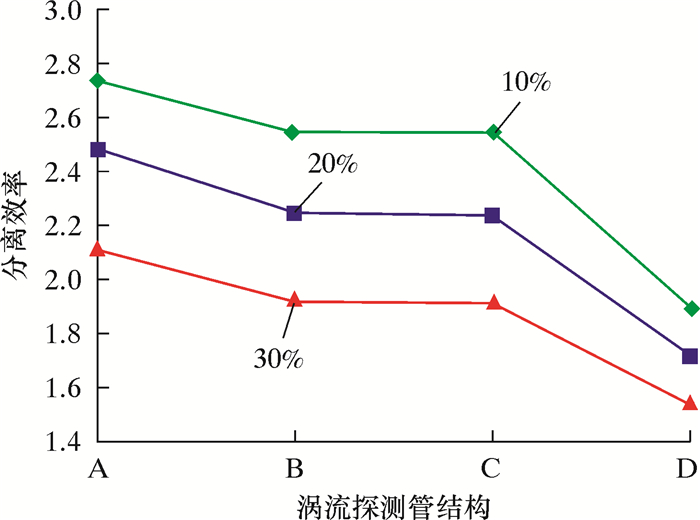

4.3 其他参数的影响 4.3.1 涡流探测管

为了增强柱状旋流器的分离效果,相关学者将涡流探测管与柱状旋流器进行结合。对于不同形式的涡流探测管,经过试验验证,壁厚较薄的圆柱形涡流探测管与其他形式相比具有更好的效果。而且涡流探测管的最佳直径为40 mm,最高分离效率对应涡流探测管的安装位置为油水混合物入口最低点以下20 mm。同时,如果考虑柱状旋流器的压降,圆柱形的涡流探测管在保证最佳分离效率的前提下产生的压降也最小[36-38]。

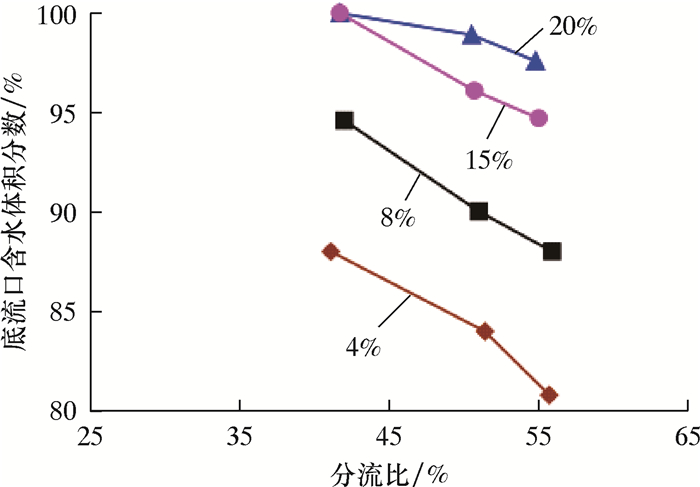

4.3.2 油滴粒径以及入口含油体积分数不同油田采出原油的含水体积分数不同,同时油滴的粒径也不相同。在旋流器的高速剪切运动下,油滴的粒径对分离效率的影响也变得愈加显著。油滴平均粒径越大,并且在旋流分离过程中尽量避免油分散相的破碎,则该种原油在柱状旋流器中的分离效率会越高。而针对不同的入口含油体积分数也有学者通过对照试验进行研究,当入口的含油体积分数从10%提高到30%,柱状旋流器的分离效率将会降低,如图 9所示。产生这一现象的原因与油滴粒径对分离效率的影响相似,提高入口含油体积分数意味着增加油滴的个数,同时增加了油滴之间的接触与碰撞。在高速剪切运动的过程中,油滴向油核中心以及上端溢流口运动的竞争会更加激烈,从而导致分离效率降低[36]。然而,TULSA大学的相关研究给出了不同的结论,即随着入口含油体积分数的增高,底流口的含水体积分数也在显著提高,甚至在特定分流比时能够使得底流口含油体积分数接近100%,如图 10所示[6]。

|

| 图 9 入口含油体积分数对分离效率的影响(中科院结果) Fig.9 The effect of the inlet oil concentration on separation efficiency(by CAS) |

|

| 图 10 入口含油体积分数对底流口含水体积分数的影响(TULSA大学结果) Fig.10 Effect of inlet oil volume fraction on the water volume fraction of underflow outlet (by Tulsa University) |

对比上述2个研究的差异,得出入口含油体积分数对分离效果的不同结论可能因素有如下2种:①2个研究所用的油品物性不同,尤其是油品黏度不同。中科院采用试验油品的黏度为0.015 kg/(m·s),而TULSA大学所用油品的黏度为0.027 kg/(m·s);②中科院在进行试验时柱状旋流装置在溢流口设置了涡流探测管,TULSA大学则没有。针对上述研究结果差异的具体影响因素笔者会进行后续的针对性研究。

4.3.3 入口管中流型在柱状旋流器进行油水混合物的旋流分离之前,油水两相流经过入口管段的发展会生成不同的多相流流型。TULSA大学相关研究指出,对比4种不同的水平管入口流型之后,得出入口管段中的油水两相流流型为ST型以及DO/W&W型时,相对于其他流型所产生的分离效率更高,如图 11所示。然而当油水混合物中的油相体积分数小于10%时,DO/W流型对应的分离效率更高[6]。

5 发展建议

国内外的研究以及相关工程实践均表明,柱状旋流器在油水分离领域具有巨大的发展潜力,但要想使得柱状旋流器在油水分离领域成为一项成熟高效、安全可靠的工程技术,还必须加强以下工作。

5.1 油水混合物旋流运动的微团破碎机理由于目前柱状旋流器内部油水混合物旋流运动的复杂性以及理论基础的局限性,油水两相在旋流器内部旋流运动流场中的微团破碎机理难以被客观揭示,而且未能形成一个具有普适意义的理论模型。当下柱状旋流器分离效率的研究也是在设置一个较为保守的旋流强度而避免油水两相在旋流运动中发生乳化作用。因此了解乳化作用发生的临界旋流强度可为柱状旋流器的油水分离机理提供巨大的理论支持,而用油相微团的变形反应旋流强度、从微团在旋流场的运动机理至微团的剪切与变形规律将会是柱状旋流器未来研究方向的一个必要分支。

5.2 柱状旋流器的设计规范以及生产标准由于柱状旋流器相对其他预分离旋流设备诞生的时间短,导致目前并未提出统一的柱状旋流器设计规范以及生产标准。柱状旋流器的设计还需满足各个不同用户的个性化需求,如各油田采出原油的含水体积分数不同,各种原油中黏度、流变性等物性参数不同以及各油田每天所需的处理量不同等,而根据用户给出的数据可以得到一套较优的设计方案以及关于设备生产较为完备的指导方案,这就需要提出并不断完善一个关于柱状旋流器的设计规范及生产标准。

5.3 健全并量化柱状旋流器的各类性能评价指标在柱状旋流器之前,已经有相关学者提出关于其他旋流分离装置的分离性能评价指标、能量消耗性能评价指标以及综合性能评价指标,并对其定义相关的计算公式以及进行了油田现场试验加以验证[39-41]。健全柱状旋流器的各种性能评价指标并提出对应的计算公式对其设计规范等一系列指标的制订具有重要的指导作用。

5.4 柱状旋流器与其他设备的多样化组合随着石油工业中分离工艺的愈发多样性,柱状旋流装置也可与其他设备组合形成功能更多,流程更完善的集输组合。有学者将液-液旋流分离装置(LLCC)与气-液旋流分离装置(GLCC)进行组合,形成可用于油、气、水三相高效分离的三相旋流分离装置(GLLCC),同时也可把柱状旋流分离器与分离能力不同的分离装置(如T形管)进行组合,达到更高的分离要求;或者与污水处理装置(如气浮选装置)进行组合,将其底流口分出的水相直接进行净化,从而提高整体流程的效率。

| [1] |

韩冬. 油水预分离水力旋流器及其工业应用技术研究[D]. 大庆: 大庆石油学院, 2003. HAN D. Research of oil-water pre-separation hydrocyclone and its industrial application[D]. Daqing: Daqing Petroleum Institute, 2003. |

| [2] |

刘海飞, 钟兴福, 许晶禹, 等. 柱型旋流器油水分离特性的数值模拟研究[J].

中国造船, 2009, 50(增刊1): 369-374.

LIU H F, ZHONG X F, XU J Y, et al. Numerical study of the characteristic of oil-water separation in clindricalhydrocyclone[J]. Shipbuilding of China, 2009, 50(S1): 369-374. |

| [3] |

郭长会, 张建, 冯胜虹, 等. 操作参数影响预分水旋流器的机理及试验研究[J].

石油机械, 1999, 26(6): 27-28.

GUO C H, ZHANG J, FENG S H, et al. Influence of operating parameters on dewatering hydrocyclone for oil-water separation[J]. China Petroleum Machinery, 1999, 26(6): 27-28. |

| [4] |

郭长会, 张建, 张新军, 等. 原油预分水旋流器的机理及试验研究[J].

石油矿场机械, 2001, 30(增刊1): 47-50.

GUO C H, ZHANG J, ZHANG X J, et al. Test and theoretical study on the hydrocyclone for oil water separation[J]. Oil Field Equipment, 2001, 30(S1): 47-50. |

| [5] | AFANADOR E. Oil-water separation in liquid-liquid cylindrical cyclone separators[D]. Tulsa: The University of Tulsa, 1999. |

| [6] | OROPEZA-VAZQUEZ C. Multiphase flow separation in liquid-liquid cylindrical cyclone and gas-liquid-liquid cylindrical cyclone compact separators[D]. Tulsa: The University of Tulsa, 2001. |

| [7] | ESCOBAR O M. Performance evaluation of a modified liquid-liquid cylindrical cyclone (LLCC) separator[D]. Tulsa: The University of Tulsa, 2005. |

| [8] |

寇杰. 柱状气液旋流分离器的研究现状及应用前景[J].

石油机械, 2006, 34(4): 71-73.

KOU J. Research status and application prospect of column gas-liquid cyclone separator[J]. China Petroleum Machinery, 2006, 34(4): 71-73. |

| [9] |

寇杰. 脱油型旋流分离器现场试验研究[J].

油气田地面工程, 2002, 21(1): 89-90.

KOU J. Study on field test of deoil cyclone separator[J]. Oil-Gasfield Surface Engineering, 2002, 21(1): 89-90. |

| [10] | CAO Y Q, JIN Y, LI J, et al. Demulsification of the phosphoric acid-tributyl phosphate(W/O) emulsion by hydrocyclone[J]. Separation and Purification Technology, 2016, 158: 387-395. DOI: 10.1016/j.seppur.2015.12.038 |

| [11] |

吴应湘, 许晶禹. 管道式油气水高效分离技术[J].

科技促进发展, 2015, 11(3): 374-379.

WU Y X, XU J Y. Pipeline-type high efifcient separation technology on oil-gas-water mixture[J]. Science&Technology for Development, 2015, 11(3): 374-379. DOI: 10.11842/chips.2015.03.013 |

| [12] | LIU H F, XU J Y, WU Y X, et al. Numerical study on oil and water two-phase flow in a cylindrical hydrocyclone[C]//Proceedings of the 9th international conference on hydrodynamics. Shanghai, China, 2010. |

| [13] |

王志斌. 水力旋流器分离过程非线性随机特性研究[D]. 成都: 四川大学, 2006. WANG Z B. Research on nonlinear stochastic characteristics of separation processes in hydrocyclones[D]. Chengdu: Sichuan University, 2006. |

| [14] | KELSALL D F. A study of the motion of solid particles in a hydraulic cyclone[J]. Transactions of the Institution of Chemical Engineers, 1952, 30(2): 87-108. |

| [15] |

Щвеелевич М А. 用激光测速方法研究三种产品的水力旋流器的速度场[J]. 王永嘉, 译. 国外金属矿选矿, 1983(12): 11-14, 19. Щвеелевич М А. Using laser velocity measurement method to study the velocity field of hydrocyclone of the three products[J]. WANG Y J, trans. Foreign Metal Ore Dressing, 1983(12): 11-14, 19. |

| [16] |

张炯. 水力旋流器液体切向速度的研究[J].

有色金属(选矿部分), 1985(5): 10-15.

ZHANG J. Study on tangential velocity of fluid in hydrocyclone[J]. Nonferrous Metals (Mineral Processing Section), 1985(5): 10-15. |

| [17] | DABIR B, PETTY C A. Laser Doppler anemometry measurements of tangential and axial velocities in a hydrocyclone operating without an air core[C]//Proceedings of the 2nd international conference on hydrocyclones. Bath, UK: BHRA, 1984. |

| [18] |

徐继润, 罗茜, 邓常烈. 水力旋流器的径向速度[J].

有色金属(选矿部分), 1985(5): 10-15.

XU J R, LUO Q, DENG C L. Radial velocity of hydrocyclone[J]. Nonferrous Metals (Mineral Processing Section), 1985(5): 10-15. |

| [19] |

HSIEN KT. 水力旋流器现象模型: 粒子运动的数值解及验证[J]. 周为吉, 译. 国外金属选矿, 1989(8): 19-24, 18. HSIEN KT. Phenomenological model of hydrocyclone: Numerical solutions and verification of particle motion[J]. ZHOU W J, trans. Foreign Metal Ore Dressing, 1989(8): 19-24, 18. |

| [20] | BRADLEY D, PULLING D J. Flow pattern in the hydraulic cyclone and their interpretation in terms of performance[J]. Transactions of the Institution of Chemical Engineers, 1959, 37(1): 34-45. |

| [21] | BLOOR M I G, INGHAM D B. Theoretical investigation of the flow in a conical hydrocyclone[J]. Transactions of the Institution of Chemical Engineers, 1973, 51(1): 36-41. |

| [22] |

徐继润, 罗茜.

水力旋流器流场理论[M]. 北京: 科学出版社, 1998.

XU J R, LUO Q. Theory of hydrocyclone flow field[M]. Beijing: Science Press, 1998. |

| [23] |

李琼. 水力旋流器流场规律的研究[D]. 成都: 成都科技大学, 1991. LI Q. Study on flow field law of hydrocyclone[D]. Chengdu: University of Science and Technology of Chengdu, 1991. |

| [24] |

史仕荧, 吴应湘, 孙焕强, 等. 柱形旋流器入口结构对油水分离影响的数值模拟[J].

流体机械, 2012, 40(4): 25-30.

SHI S Y, WU Y X, SUN H Q, et al. Optimizing the inlet design of a liquid-liquid cylindrical cyclone[J]. Fluid Machinery, 2012, 40(4): 25-30. |

| [25] | CHU L Y, CHEN W M, LEE X Z. Effect of structural modification on hydrocyclone performance[J]. Separation and Purification Technology, 2000, 21(1/2): 71-86. |

| [26] | OROPEZA-VAZQUEZ C, AFANADOR E, GOMEZ L, et al. Oil-water separation in a novel liquid-liquid cylindrical cyclone (LLCC) compact separator-experiments and modeling[J]. Journal of Fluids Engineering, 2004, 126(4): 553-564. DOI: 10.1115/1.1777233 |

| [27] |

袁运洪, 王伯尧. 水力旋流器的发展现状[J].

矿冶工程, 1983, 3(3): 62-67.

YUAN Y H, WANG B Y. Recent stateof hydrocyclone development[J]. Mining and Metallurgical Engineering, 1983, 3(3): 62-67. |

| [28] | LIU H F, XU J Y, ZHANG J, et al. Oil/water separation in a liquid-liquid cylindrical cyclone[J]. Journal of Hydrodynamics, Series B, 2012, 24(1): 116-123. DOI: 10.1016/S1001-6058(11)60225-4 |

| [29] |

刘海飞, 邓晓辉, 罗东红, 等. 柱型旋流器内单相流场压降的实验研究[J].

水动力学研究与进展A辑, 2010, 25(6): 851-856.

LIU H F, DENG X H, LUO D H, et al. Experimental study of pressure drop of single phase in cylindrical cyclone[J]. Chinese Journal of Hydrodynamics, 2010, 25(6): 851-856. |

| [30] |

李玉星, 冯叔初. 油水分离用水力旋流器理论模型及数值模拟[J].

石油机械, 2000, 28(11): 26-29.

LI Y X, FENG S C. Computer fluid dynamics applied to the numerical simulation of deoiling hydrocyclone performance[J]. China Petroleum Machinery, 2000, 28(11): 26-29. DOI: 10.3969/j.issn.1001-4578.2000.11.008 |

| [31] |

褚良银, 陈文梅, 李晓钟, 等. 水力旋流器湍流数值模拟及湍流结构[J].

高校化学工程学报, 1999, 13(2): 107-113.

CHU L Y, CHEN W M, LI X Z, et al. Numerical simulation of turbulence and its structure in hydrocyclone[J]. Journal of Chemical Engineering of Chinese Universities, 1999, 13(2): 107-113. |

| [32] |

邹宽, 杨茉, 曹玮, 等. 水力旋流器湍流流动的数值模拟[J].

工程热物理学报, 2004, 25(1): 127-129.

ZOU K, YANG M, CAO W, et al. Numerical simulation of turbulent flow in a hydrocyclone[J]. Journal of Engineering Thermophysics, 2004, 25(1): 127-129. |

| [33] | REYES M A, PACHECO J E, MARI N J C, et al. Numerical simulation and experiments of the multiphase flow in a liquid-liquid cylindrical cyclone separator[C]//Proceedings of the 2nd joint U. S. -European fluids engineering summer meeting collocated with the 14th international conference on nuclear engineering. Miami: ASME, 2006. |

| [34] | DHARMA I A, ARFFAN F, PRAMBUDI A R, et al. Development of liquid-liquid cylindrical cyclone(LLCC) separator for oil-water separation[R]. AIP Conference Proceedings, 2015: 040013. |

| [35] | CULLIVAN J C, WILLIAMS R A, CROSS R. Understanding the hydrocyclone separator through computational fluid dynamics[J]. Chemical Engineering Research and Design, 2003, 81(4): 455-466. DOI: 10.1205/026387603765173718 |

| [36] | SHI S Y, WU Y X, ZHANG J, et al. A study on separation performance of a vortex finder in a liquid-liquid cylindrical cyclone[C]//Proceedings of the 9th international conference on hydrodynamics. Shanghai, 2010. |

| [37] | MATHIRAVEDU R S. Control system development and performance evaluation of LLCC separators[D]. Tulsa: The university of Tulsa, 2001. |

| [38] | JIANG M H, ZHAO L X, WANG Z C. Effects of geometric and operating parameters on pressure drop and oil-water separation performance for hydrocyclones[C]//Proceedings of the twelfth (2002) international offshore and polar engineering conference. Kitakyushu, Japan: The International Society of Offshore and Polar Engineers, 2002: 102-106. |

| [39] |

郭长会, 张建, 杜洪荣, 等. 预分水旋流器的现场试验及评价指标分析[J].

石油机械, 2000, 28(10): 13-16.

GUO C H, ZHANG J, DU H R, et al. Field test and analysis of evaluation indexes of dewatering hydrocyclone[J]. China Petroleum Machinery, 2000, 28(10): 13-16. DOI: 10.3969/j.issn.1001-4578.2000.10.004 |

| [40] | AMINI S, MOWLA D, GOLKAR M. Developing a new approach for evaluating a de-oiling hydrocyclone efficiency[J]. Desalination, 2012, 285: 131-137. DOI: 10.1016/j.desal.2011.09.044 |

| [41] | KHAROUA N, KHEZZAR L, NEMOUCHI Z. Hydrocyclones for de-oiling applications-A review[J]. Petroleum Science and Technology, 2010, 28(7): 738-755. DOI: 10.1080/10916460902804721 |