0 引言

油管是油气开采过程中不可或缺的专用管材,其接头的连接强度和密封性能直接影响到油气作业的成败[1]。随着石油工业的发展,API螺纹由于其结构上的限制无法满足深井、超深井和高温高压油气井的要求,正逐步被连接强度高、密封性能优异的气密封螺纹接头所替代[2-4]。因此,深入进行综合性能较好的气密扣设计研究对我国油管安全使用及提高油管性能具有重要的现实意义。

目前,油气开采所用油管接头螺纹扣型主要分为2大类:第1类是根据API Spec 5B标准设计的标准扣型[5],第2类则是为了满足苛刻工况的需要,为保证油管柱结构完整性和密封完整性而开发的气密封螺纹扣型(简称气密扣)。API Spec 5B标准规定的螺纹牙型有短圆螺纹、长圆螺纹和偏梯形螺纹,这些螺纹在油管接头结构完整性和密封完整性方面都存在一定的缺陷[6-8]。为此,笔者针对气密扣台肩与密封面过渡区域应力集中严重的问题,设计一种带有应力释放槽结构的新型气密扣,仿真研究了气密扣主要结构参数对其性能的影响,以期为优化气密扣结构参数提供理论依据。

1 新型气密扣结构设计 1.1 螺纹设计 1.1.1 螺纹牙型现有气密扣螺纹牙型的设计一般有2种方式:一种是直接采用API Spec 5B标准规定的偏梯形螺纹;第2种是为了改善API Spec 5B标准规定的偏梯形螺纹的力学性能而对螺纹牙型进行适当改进,如通过修改螺纹的齿高、承载面齿形角和导向面齿形角等方式来提高螺纹的抗脱扣与抗断扣能力。新型油管气密扣螺纹牙型以API偏梯形螺纹为初始方案展开设计,具体参数为螺纹锥度1:16,导向面齿形角10°,螺距5TPI,螺纹配合C-R型。齿高1.575 mm,承载面齿形角3°。

1.1.2 螺纹连接强度连接强度除与螺纹牙形有关外,还与完整螺纹啮合长度有关。API曾对API Spec 5B标准中规定的圆螺纹牙型进行连接强度设计,得到螺纹连接强度与螺纹啮合长度的关系式[9],但对于偏梯形螺纹目前尚未得出其连接强度与啮合长度的关系,因此设计新型气密扣偏梯形螺纹时必须确定螺纹啮合长度与强度的关系。

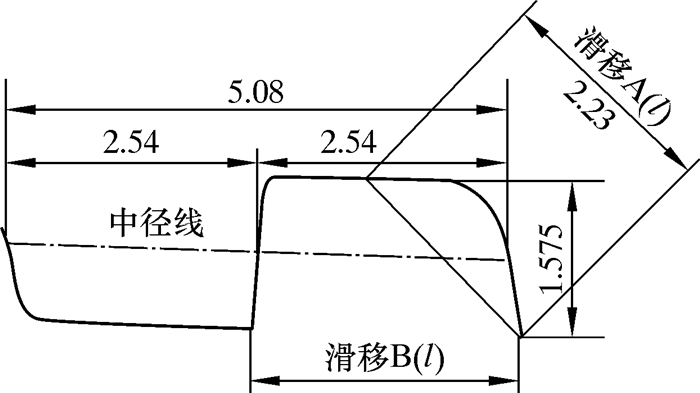

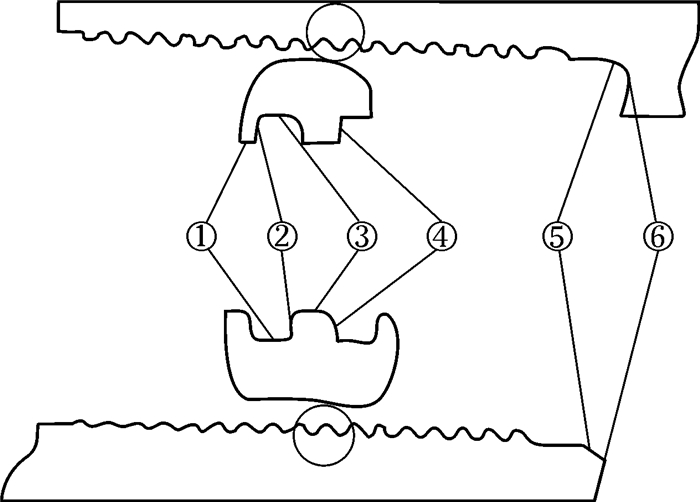

图 1为偏梯形螺纹连接失效示意图。在轴向拉伸载荷作用下,螺纹会产生塑性脱扣切变(滑移A)和牙根切变(滑移B),测量可得:滑移A的长度约为2.23 mm,滑移B的长度约为2.54 mm。

|

| 图 1 螺纹失效示意图 Fig.1 Thread failure diagram |

由于拉伸载荷会引起外螺纹收缩和内螺纹膨胀,更加大了螺纹塑性脱扣的趋势,所以一般情况下螺纹失效是塑性脱扣切变的结果。根据螺纹的失效机理,可以得到螺纹强度的设计判据为[10]:

|

(1) |

式中:n为啮合螺纹牙数,τs为剪切屈服强度,σs为屈服强度(σs/τs≈2),l为滑移A的长度,t为管子壁厚。

由于螺纹牙不同时发生失效,所以在设计时完整啮合螺纹的牙数还需增加。由文献[11]可知,啮合螺纹牙数n≥2t/l+3(即在螺纹强度设计判据的基础上增加3个)时螺纹接头的连接强度不小于管体。ø114.3 mm×8.56 mm接头的l=2.23 mm,t=8.56 mm,由此可得到n≥10.7,因此要使这种接头的连接强度达到或超过管体,啮合螺纹的牙数应不少于10.7牙,即完整螺纹长度大于54.2 mm,API 5CT[5]偏梯形螺纹尺寸标准中完整螺纹长度为41.999 mm。

1.1.3 螺纹齿形过盈量气密扣过盈量设计主要包括螺纹、密封面及扭矩台肩3部分,在上扣过程中,外螺纹与内螺纹首先产生过盈配合,然后密封面及扭矩台肩依次接触产生过盈配合。

机紧圈数是指螺纹从手紧状态开始至上扣结束时的上扣圈数。机紧后管端至接箍中心距离J=12.70 mm,手紧后管端至接箍中心距离Jn=22.86 mm。由此可得,API标准中114.3 mm(4 ½ in)规格偏梯形螺纹的理论紧扣圈数为2圈,油管气密扣增设的扭矩台肩为接头提供了较大的预紧扭矩,而不必过度依赖螺纹过盈抗扭,使得气密扣的螺纹过盈量比普通螺纹有所减小,因此机紧上扣圈数也有所减小,即n < 2。

为保证气密扣的连接强度与密封性能,目前国外气密扣生产厂家普遍认为需要通过控制气密扣的总上扣扭矩,以及将作用到台肩面扭矩与总扭矩比值控制在70%以上来进行设计。文献[12]研究结果表明:为使作用到台肩面扭矩与总扭矩比值控制在70%左右,螺纹径向过盈量应控制在API偏梯形螺纹的⅓ ~ ⅔。API偏梯形螺纹的设计过盈量为2圈,则气密封螺纹的设计过盈量应为⅔ ~ ¾圈。

为防止导向面齿侧间隙过大造成螺纹在压缩载荷下轴向滑动导致气密扣连接强度下降,导向面齿侧间隙应按照上扣完成后导向面至少完全接触的原则进行设计,即δ导向面=δrsinβ-Δ≤0,推导得到n≥1.088。其中β为导向面角度,Δ为导向面原始间隙。

综上所述,设计气密扣紧扣圈数为1.1圈。

由此可得机紧过程中螺纹径向的过盈量δr=0.5TnP=0.175 mm;齿顶过盈量δ齿顶=0.175 mm;承载面过盈量δ承载面=δrsinβ=0.009 mm;导向面过盈量δ导向面=δrsinβ-Δ=0.000 4 mm。其中T为螺纹锥度,P为螺距。

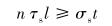

1.2 密封结构设计 1.2.1 密封结构新型气密扣密封结构如图 2所示。其主密封采用锥面/锥面金属密封结构,密封面锥角12°,密封长度2.2 mm。为了改善气密扣的应力分布状态,提高气密扣的力学性能,在密封面与扭矩台肩的过渡位置设计应力释放槽。

|

| 图 2 新型密封结构示意图 Fig.2 The new seal structure diagram |

1.2.2 密封结构初始过盈量

根据气密扣的密封机理,密封结构过盈量的设计需要综合考虑3个方面:①密封面的接触应力必须大于管柱最高密封压力;②密封面及其周围结构的最高等效应力应小于材料的极限强度;②台肩面扭矩与总扭矩比值控制在70%以上。文献[13]的研究结果表明:为使作用到扭矩台肩的扭矩与上扣总扭矩比值控制在70%左右,一般应将扭矩台肩面的配合过盈量控制在0.016~0.032 mm之间,密封面过盈量控制在0.10~0.60 mm之间。通过多次仿真尝试,选取台肩过盈量为0.02 mm,密封面过盈量为0.15 mm,这样能够满足接触应力条件及等效应力条件。

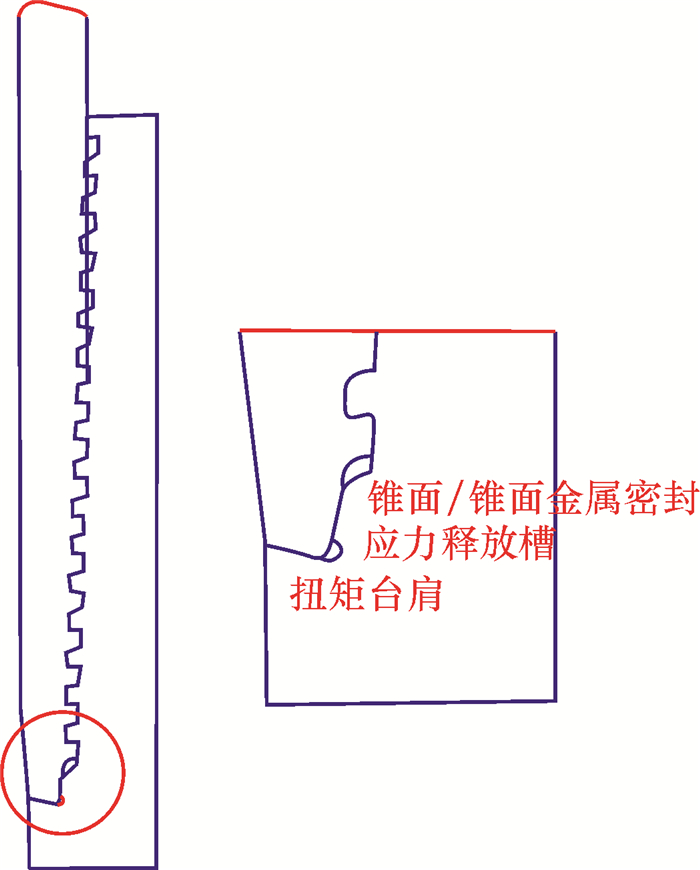

2 结构参数对气密扣性能的影响采用有限元模拟仿真方法,研究新型气密扣主要结构参数对其性能的影响,以期为接头优化设计提供理论依据。气密扣有限元三维模型以及网格划分如图 3所示。基于该模型研究螺纹齿形角承载面以及导向面角度改变和扭矩台肩角度改变对气密扣性能的影响。

|

| 图 3 气密扣三维模型及网格划分 Fig.3 The three-dimensional model and meshing of airtight thread |

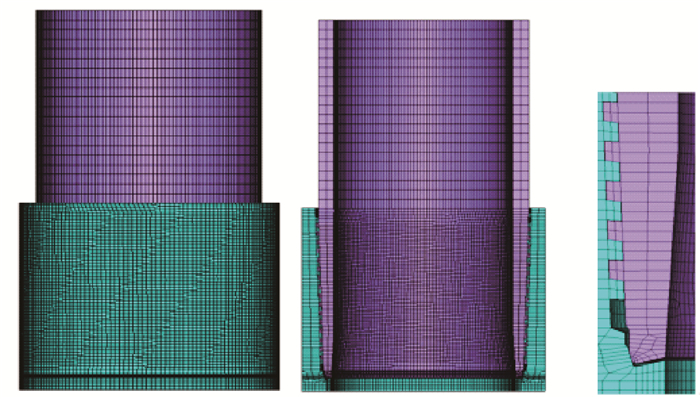

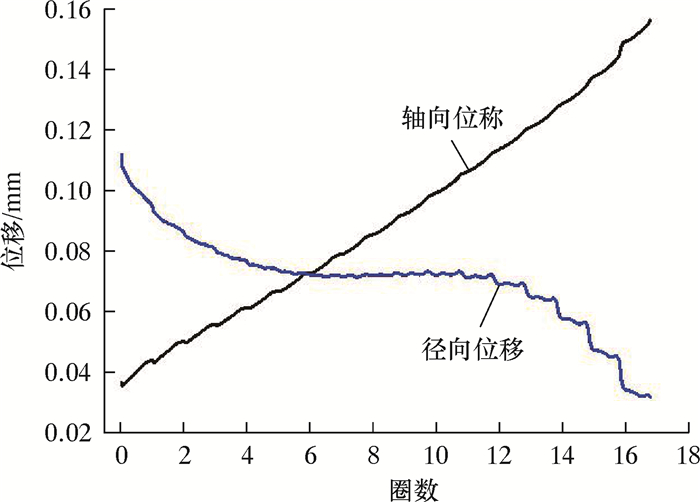

根据外螺纹与内螺纹的实际配合情况建立接触对,接触对详细参数如图 4及表 1所示。

|

| 图 4 接触对示意图 Fig.4 The schematic diagram of contact pair |

| 序号 | 接触面 | 目标面 | K5 | K9 | 偏置量 |

| 1 | 外螺纹齿低面 | 内螺纹齿顶面 | 闭合 | 斜坡偏置 | δ齿顶 |

| 2 | 外螺纹承载面 | 内螺纹承载面 | 闭合 | 斜坡偏置 | δ承载面 |

| 3 | 外螺纹齿顶面 | 内螺纹齿低面 | 闭合 | 斜坡偏置 | δ齿顶 |

| 4 | 外螺纹导向面 | 内螺纹导向面 | 闭合 | 斜坡偏置 | δ导向面 |

| 5 | 外螺纹密封面 | 内螺纹密封面 | 闭合 | 斜坡偏置 | — |

| 6 | 外螺纹台肩面 | 内螺纹台肩面 | 闭合 | 斜坡偏置 | — |

鉴于油管螺纹黏扣主要发生在上、卸扣过程中,此时螺纹连接处不存在内压载荷,因此主要考虑上扣预紧和轴向拉伸载荷的影响,此外还着重研究了简化的二维轴对称模型难以仿真的弯曲载荷工况。气密扣仿真需要根据实际仿真工况施加相应的边界条件,如表 2所示。

| 工况 | 约束 | 载荷边界 | 接触状态 |

| 上扣 | 接箍对称面施加对称约束,外螺纹非螺纹端施加固定约束 | 无 | 闭合,接触面偏移相应上扣过盈量 |

| 轴向拉伸 | 接箍对称面施加对称约束,外螺纹非螺纹端面施加轴向及周向约束 | 外螺纹端面施加相应载荷 | 保持上扣结束状态 |

| 弯曲 | 接箍对称面施加对称约束,外螺纹非螺纹端面施加横向位移 | 无 | 保持上扣接触状态 |

2.1 螺纹齿形角对气密扣连接强度的影响 2.1.1 承载面角度

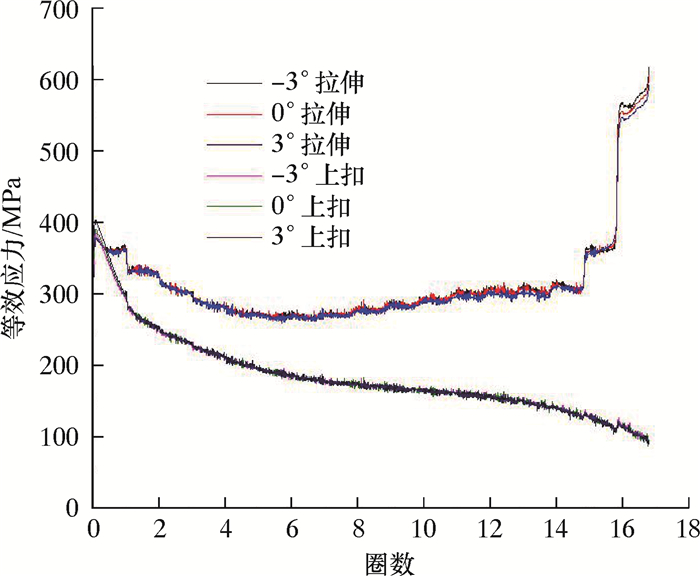

通过仿真得到承载面齿形角分别为-3°、0°及3°的气密扣上扣工况及轴向拉伸(0.7σ)工况下承载面的Von Mises等效应力分布曲线,如图 5所示。从图可见,在上述2种工况下,较小的承载面齿形角变化未对气密扣螺纹Von Mises等效应力分布产生明显影响;上扣工况螺纹的最大等效应力分布于螺纹小端,最大应力为401 MPa,拉伸工况螺纹的最大等效应力分布于螺纹大端,最大应力为596 MPa。

|

| 图 5 螺纹承载面的等效应力分布曲线 Fig.5 The distribution of equivalent stress of thread surface |

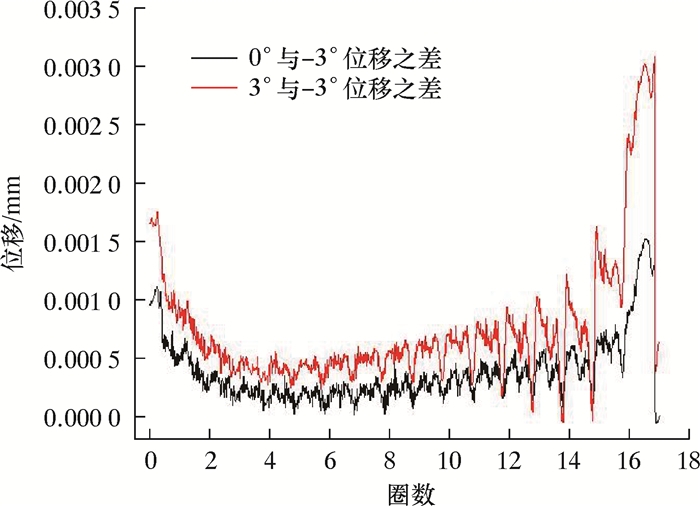

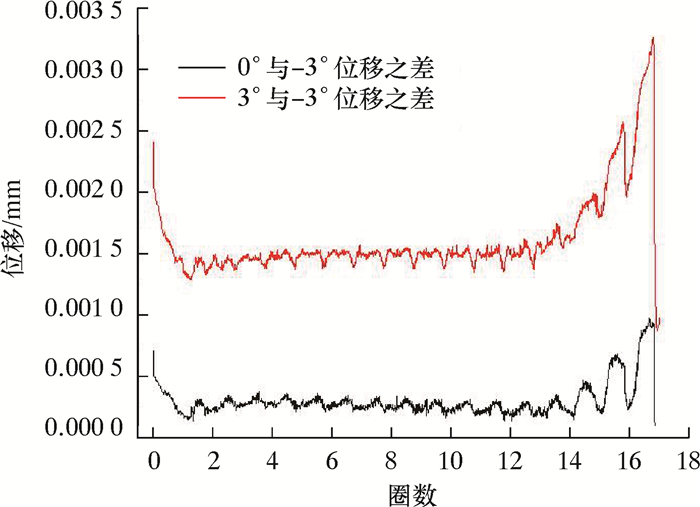

齿形角-3°的气密扣在拉伸工况下的螺纹位移如图 6所示。由图可见,螺纹的最大轴向位移为0.16 mm,位于螺纹大端端点,最大径向位移为0.11 mm,位于螺纹小端端点。图 7和图 8分别为径向和轴向位移差值曲线。由图可得,0°承载面的轴向及径向位移均大于-3°承载面的轴向及径向位移,3°承载面的轴向及径向位移均大于0°承载面的轴向及径向位移。因此,3种齿形角的气密扣抗滑脱性能从好到差依次为:-3°、0°和3°。

|

| 图 6 齿形角-3°的气密扣在拉伸工况下的螺纹位移 Fig.6 The thread displacement of the airtight thread with the tooth angle of -3° in tensile condition |

|

| 图 7 径向位移差值曲线 Fig.7 The radial displacement difference curve |

|

| 图 8 轴向位移差值曲线 Fig.8 The axial displacement difference curve |

2.1.2 导向面齿形角

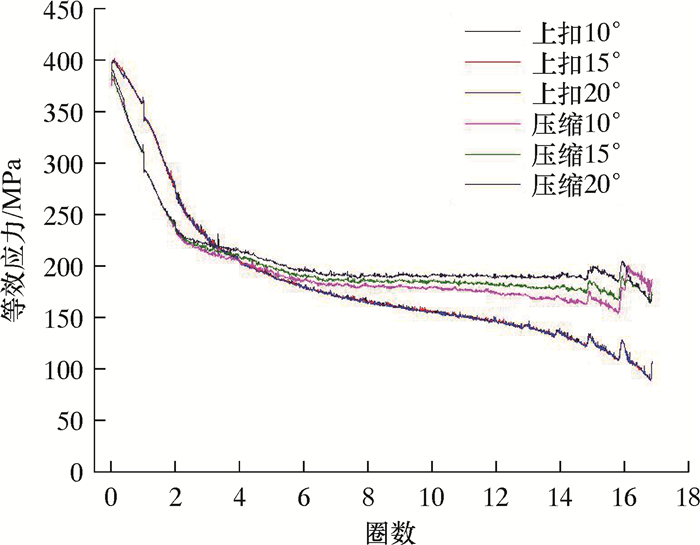

齿形角分别为10°、15°和20°时气密扣在上扣及压缩(0.3σs)工况下导向面的等效应力分布曲线如图 9所示。从图可见,上扣工况下螺纹导向面齿形角对螺纹的等效应力分布影响不大;压缩工况下,导向面齿形角对螺纹应力分布有一定影响,螺纹齿形角越大其等效应力越高,且螺纹越靠近大端,齿形角对其等效应力分布影响越大。但由于螺纹整体的应力水平较高,齿形角对螺纹应力分布的影响相对有限。

|

| 图 9 螺纹导向面的等效应力分布 Fig.9 The equivalent stress distribution on the thread guide surface |

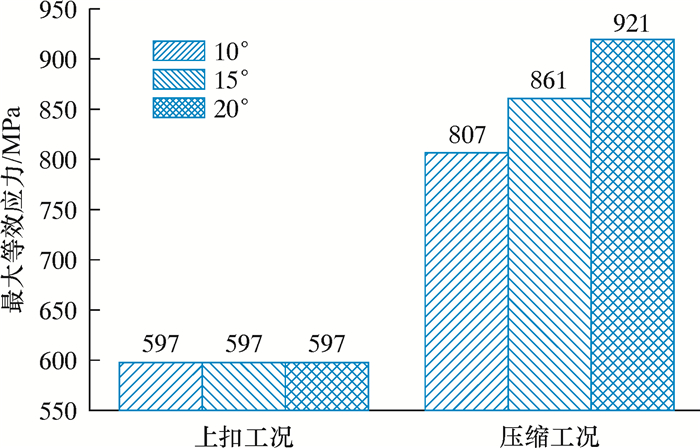

图 10为不同导向面齿形角上扣及压缩工况下扭矩台肩面的最大等效应力柱状图。从图可见,上扣工况下不同齿形角台肩面最大等效应力均相同,都是597 MPa;压缩工况下,齿形角越大,最大等效应力越大,气密扣的抗压缩能力越弱。

|

| 图 10 最大等效应力柱状图 Fig.10 Maximum equivalent stress histogram |

2.2 扭矩台肩角度对气密扣性能的影响 2.2.1 拉伸载荷工况

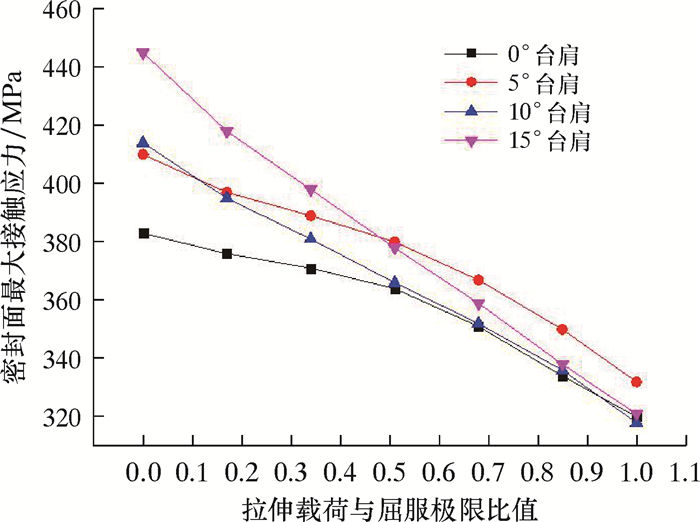

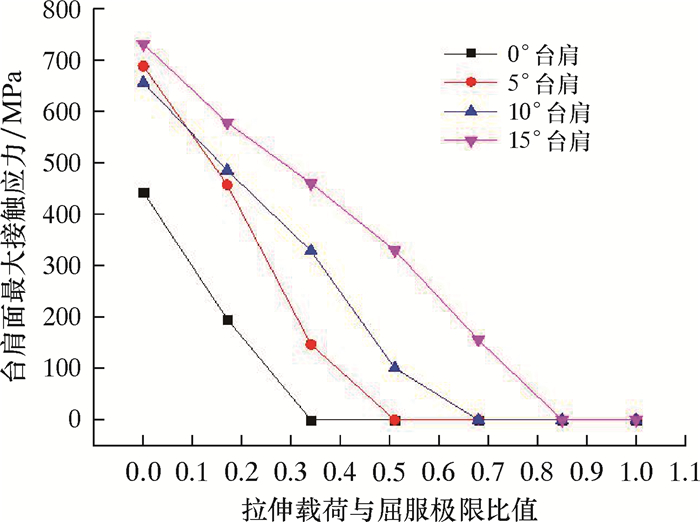

扭矩台肩反向锥角分别为0°、5°、10°及15°的气密扣在拉伸载荷作用下主密封面及辅助密封面最大接触应力如图 11和图 12所示。由图可见,较大的台肩角度有利于提高气密扣的密封能力,但是这有可能伴随着等效应力增大,导致气密扣发生材料屈服失效,因此还需考察台肩角度对气密扣等效应力的影响。

|

| 图 11 密封面接触应力分布 Fig.11 The contact stress distribution on the sealing surface |

|

| 图 12 台肩面接触应力分布 Fig.12 The contact stress distribution on the shoulder surface |

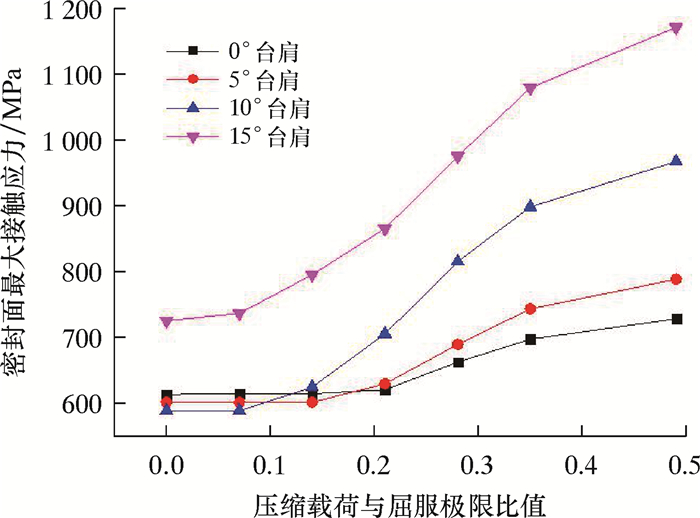

2.2.2 压缩载荷工况

相比于拉伸载荷,压缩载荷容易导致台肩压溃,使气密扣发生屈服失效,因此考察台肩角度对气密扣等效应力的影响主要考虑压缩载荷工况。气密扣在压缩载荷作用下不同角度台肩对应的最大等效应力如图 13所示。从图可见,4种结构的最大等效应力都随着压缩载荷的增大而增大,且载荷越大,等效应力增加幅度越大;相同载荷条件下,台肩角度越大,等效应力越大。综合考虑密封能力及结构强度2方面因素,扭矩台肩角度应不大于10°。

|

| 图 13 不同角度台肩对应的最大等效应力 Fig.13 The maximum equivalent stresses corresponding to the shoulders with different angles |

3 结论

(1) 螺纹牙型初始结构方案采用API标准偏梯形螺纹,螺纹锥度1:16,螺距5TPI,导向面角度10°,承载面角度3°,齿高1.575 mm,螺纹尾部采用全退刀方式以减轻应力集中,完整螺纹数量为10.7圈,主密封采用锥面/锥面密封设计,密封面锥角12°,扭矩台肩采用反向10°的设计方案,在扭矩台肩与密封面过渡区域设计有应力释放槽。

(2) 较小的齿形角度变化对螺纹整体的等效应力分布影响较小;负角度的承载面齿形角抗滑脱性能优于正角度的承载面齿形角,考虑到负角度齿形角加工难度较大,0°承载面齿形角性价比较高;导向面角度过大导致气密扣抗压缩能力降低,10°导向面齿形角最合适。逆向扭矩台肩锥角越大,气密扣密封能力越好,但过大的台肩角度会导致气密扣等效应力增大,导致气密扣抗压缩能力降低;同时考虑密封及强度问题,10°台肩最合适。

| [1] | 黄强. 油管螺纹损坏原因与对策[J]. 石油天然气学报(江汉石油学院学报), 2005, 27(4): 708, 717. HUANG Q. Causes and countermeasures for the tubing thread damage[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2005, 27(4): 708, 717. |

| [2] | 杨智春, 李斌, 史交齐. 特殊扣套管接头的应力及密封特性分析[J]. 机械科学与技术, 2004, 23(7): 771-773, 776. YANG Z C, LI B, SHI J Q. Stress and sealing property analysis of premium threaded connection[J]. Mechanical Science and Technology, 2004, 23(7): 771-773, 776. |

| [3] | 蔡晓闻, 高连新. 我国油套管特殊螺纹接头的发展现状[J]. 焊管, 2008, 31(4): 41-44, 94. CAI X W, GAO L X. Current development situation of the special thread connection for tubing/casing[J]. Welded Pipe and Tube, 2008, 31(4): 41-44, 94. |

| [4] | 高连新, 史交齐. 油套管特殊螺纹接头连接技术的研究现状及展望[J]. 石油矿场机械, 2008, 37(2): 15-19. GAO L X, SHI J Q. Recent situation and future of premium tubing/casing connections[J]. Oil Field Equipment, 2008, 37(2): 15-19. |

| [5] | ANON. Specification for threading, caging, and thread inspection for casing, tubing, and linepipe: API APEC 5B[S]. Washington: API, 1996: 1-30. |

| [6] | 谢香山. 油井管特殊螺纹接头的发展[J]. 钢管, 2000, 29(5): 9-12. XIE X S. Developing domestic production of oil well tubing-used premium joint[J]. Steel Pipe, 2000, 29(5): 9-12. |

| [7] | 吕拴录, 韩勇, 赵克枫, 等. 特殊螺纹接头油、套管使用及展望[J]. 石油工业技术监督, 2000, 16(3): 1-4. LÜ S L, HAN Y, ZHAO K F, et al. The application and future development of the special nipple for oil tube and casing pipe[J]. Technology Supervision in Petrolevm Industry, 2000, 16(3): 1-4. |

| [8] | 李瑞涛, 杨美金, 王耀锋, 等. 特殊螺纹接头的研究现状分析[J]. 焊管, 2009, 32(1): 11-14. LI R T, YANG M J, WANG Y F, et al. Review of research situation on premium connections[J]. Welded Pipe and Tube, 2009, 32(1): 11-14, 20. |

| [9] | 高连新, 赵克枫, 宋治. 隔热管气密封性能的评价与泄漏原因分析[J]. 石油机械, 1999, 27(2): 38-40, 47. GAO L X, ZHAO K F, SONG Z. Gas tightness evaluation and leakage cause analysis of heat insulated tubing[J]. China Petroleum Machinery, 1999, 27(2): 38-40, 47. |

| [10] | 高连新, 金烨, 张居勤. 石油套管特殊螺纹接头的密封设计[J]. 机械工程学报, 2005, 41(3): 216-220. GAO L X, JIN Y, ZHANG J Q. Seal design of premium threaded casing connections[J]. Chinese Journal of Mechanical Engineering, 2005, 41(3): 216-220. |

| [11] | 高连新. 石油套管特殊螺纹接头的结构与性能研究[D]. 上海: 上海交通大学, 2005. GAO L X. Research on the structure and property of premium threaded casing connections[D]. Shanghai: Shanghai Jiao Tong University, 2005. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y697509 |

| [12] | ANON. Specification for casing and tubing: API SPEC 5CT[S]. Washington: American Petroleum Institution, 2001. |

| [13] | 许红林, 施太和, 张智. 油套管特殊螺纹接头上扣扭矩理论分析[J]. 西南石油大学学报(自然科学版), 2014, 36(5): 160-168. XU H L, SHI T H, ZHANG Z. Theoretical analysis on makeup torque in tubing and casing premium threaded connections[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2014, 36(5): 160-168. DOI: 10.11885/j.issn.1674-5086.2014.04.30.03 |