2. 中国石油大学(华东)石油工程学院

2. School of Petroleum Engineering, China University of Petroleum(Huadong)

0 引言

螺杆泵技术自20世纪发明至今已成为全球第三大油藏举升技术,相较于其他举升技术,螺杆泵在稠油油藏举升领域具有独特的优势[1-6]。常规的螺杆泵一般采用橡胶衬套配金属转子结构,主要用于稠油或其他高黏液体的冷采举升[6-7]。近年来,随着稠油油藏开发的不断深入,对于超稠油、特超稠油的开发多采用SAGD、CSS注蒸汽热采开发,但是因常规橡胶螺杆泵耐温低(低于160 ℃),在此情况下已无法应用。对于该类油井,PCM和TOTAL公司合作采用全金属螺杆泵举升,在加拿大阿尔伯塔省Joslyn油田SAGD工程进行了2口井的现场应用,该油田原油API为8°,原始油藏环境下黏度1.7×106 mPa·s。在全世界范围,截止到2011年共采用全金属螺杆泵生产井达到100余口,平均寿命2 a以上[8-10]。为了应对高温环境下的油藏举升以及橡胶螺杆泵的不足之处,全金属螺杆泵技术相应诞生。全金属螺杆泵其定转子均为金属材料,相较传统螺杆泵具有耐高温的优点。陈舟圣等[11]开展了全金属螺杆泵工作特性试验,验证了全金属螺杆泵在稠油人工举升方面具有良好的适应性。但是,全金属螺杆泵定转子之间存在的一定配合间隙,间隙过大时往往会产生一定量的泄漏,导致泵效率降低;间隙过小会导致温度升高,定转子之间产生相对变形。在如何优化定转子匹配方面,往往通过对全金属螺杆泵定转子结构参数进行优化,保证其正确啮合和高效运行,但是目前针对全金属螺杆泵定转子匹配优化问题的相关资料比较缺乏。笔者针对全金属螺杆泵定转子间隙配合的特点,在考虑高温和介质黏度等因素条件下,对定转子匹配问题进行优化,采用数值模拟与试验等方法测试验证全金属螺杆泵的运转特性,以期为全金属螺杆泵的现场应用提供指导。

1 全金属螺杆泵定转子变形研究与普通螺杆泵采用橡胶衬套配金属转子结构相比较,全金属螺杆泵定转子之间采用间隙配合以保证定转子运行正常。但是在全金属螺杆泵工作过程中往往会因为定转子间的行星运动产生干磨导致温度升高,从而使定转子之间出现大的变形,影响全金属螺杆泵定转子的正常啮合及容积效率,势必会造成泵的效率下降和寿命缩短。稠油热采井其工作温度最高达到400 ℃,而全金属螺杆泵工作温度在100~400 ℃间变化,温度变化造成金属定转子的膨胀收缩变形,进而导致定转子配合间隙变化,也会影响螺杆泵正常工作。

采用ANSYS有限元分析软件对不同温度条件定转子的配合间隙进行模拟分析,按照如下参数建立计算模型:螺杆泵头数比为2:3,定子导程420 mm,转子导程280 mm,偏心距4.9 mm,定子外径90 mm。仿真结果表明,金属定转子受400 ℃高温影响均发生热胀变形。其中,定子受热向外膨胀,型腔体积增加,增加了定转子之间的间隙,其最小变形处为最小径处;转子受热膨胀,尺寸增加,减小了定转子之间的间隙,并且其在长径处的变形最大。

在400 ℃温度条件下,采用单一尺寸转子与不同尺寸公差定子配合,分别对原始间隙值为0.02、0.04、0.06、0.08、0.10、0.15、0.20、0.25和0.30 mm的金属定转子模型进行了热载荷分析。模拟结果见表 1。

| 间隙值/mm | 定子内表面最小变形量/mm | 转子表面最大变形量/mm | 受热之后间隙值/mm | 间隙相对变化率/% |

| 0.02 | 0.120 05 | 0.145 61 | -0.005 56 | 127.8 |

| 0.04 | 0.119 23 | 0.145 61 | 0.013 62 | 65.95 |

| 0.06 | 0.120 27 | 0.145 61 | 0.034 66 | 42.23 |

| 0.08 | 0.120 40 | 0.145 61 | 0.054 79 | 31.51 |

| 0.10 | 0.121 79 | 0.145 61 | 0.076 18 | 23.82 |

| 0.15 | 0.121 97 | 0.145 61 | 0.126 36 | 23.64 |

| 0.20 | 0.122 34 | 0.145 61 | 0.176 73 | 23.27 |

| 0.25 | 0.122 86 | 0.145 61 | 0.227 25 | 22.75 |

| 0.30 | 0.135 00 | 0.145 61 | 0.289 39 | 10.61 |

表 1数据表明:全金属螺杆泵在400 ℃热载荷作用下,其金属定转子内外表面均向外膨胀,金属定转子间隙为0.02 mm时,其配合间隙因膨胀出现过盈;金属定转子间隙由0.04 mm增加到0.30 mm时,其配合间隙相对变化率由大变小。当间隙值增大到0.30 mm时,间隙相对变化率明显减小。

2 大涡模拟控制方程为了能更好地展现全金属螺杆泵内部流场的流动特性,笔者利用大涡模拟,对全金属螺杆泵内流场进行数值模拟,分析内部流场的流动特性,能够更好地分析定转子之间流体的流动形态。

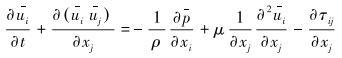

对于不可压缩流体,大涡模拟控制方程,即滤波后的Navier-Stokes方程为:

|

(1) |

|

(2) |

式中:ui、uj为流体速度;t为时间;p为压力;τij为滤波运算产生的亚格子应力;ρ为流体密度;μ为流体动力黏度。

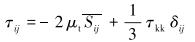

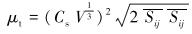

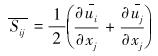

由于τij不封闭,在这里采用Smagorinsky-Lilly模型[12-13]进行封闭。

|

(3) |

|

(4) |

|

(5) |

式中:

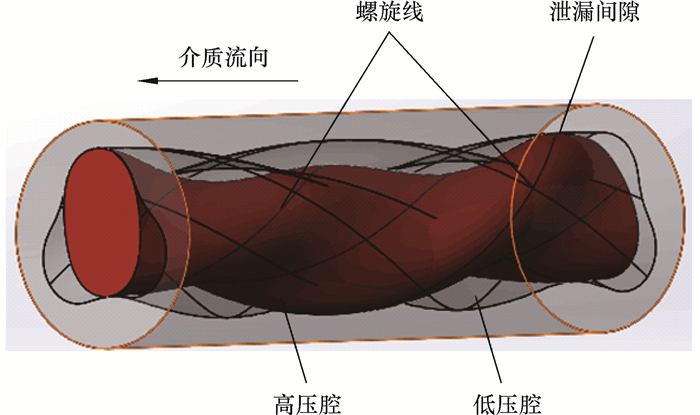

全金属螺杆泵实质上是由一个个推移腔室构成的流体输送单元,相邻的腔室之间通过外公切线形成的螺旋线相连接,随着螺杆转子转动低压腔室逐级增压,由泵进口向出口移动;同时,高压腔内的流体会通过定转子间隙发生泄漏,如图 1所示。

|

| 图 1 全金属螺杆泵腔室形状 Fig.1 The chamber shape of the all-metal positive displacement pump |

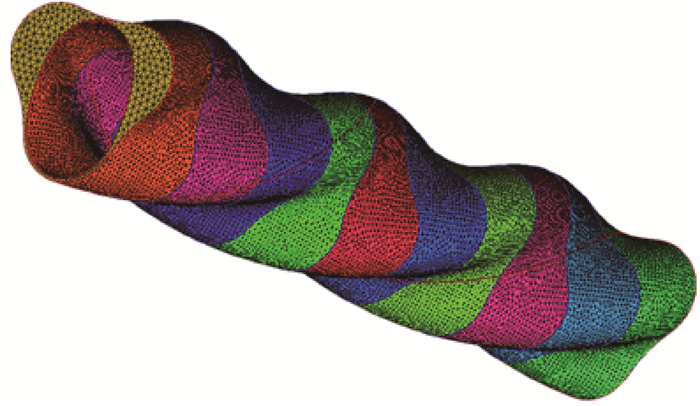

建立2:3头模拟流道流腔三维模型,定子外径90 mm,偏心距4.9 mm,断面过流面积907 mm2,定子导程420 mm。考虑到流体模型的复杂性,将模型10等分,将每一等份独立划分为非结构四面体网格,在等分面上定义interface耦合面。模型的网格划分后如图 2所示。

|

| 图 2 流体模型的网格划分 Fig.2 Mesh of the fluid model |

在计算中,采用动网格(Dynamic Mesh)模型模拟定转子之间的相对运动,选择流体介质为自定义流体,根据原油函数率计算自定义流体的等效黏度,加载编写好的CG宏函数来定义动边界的运动[14]。

边界条件:入口边界条件采用压力入口0.1 MPa,出口采用压力出口, 出口压力为0.6 MPa,固壁边界按无滑移边界条件处理。螺杆泵转速设定为150 r/min。

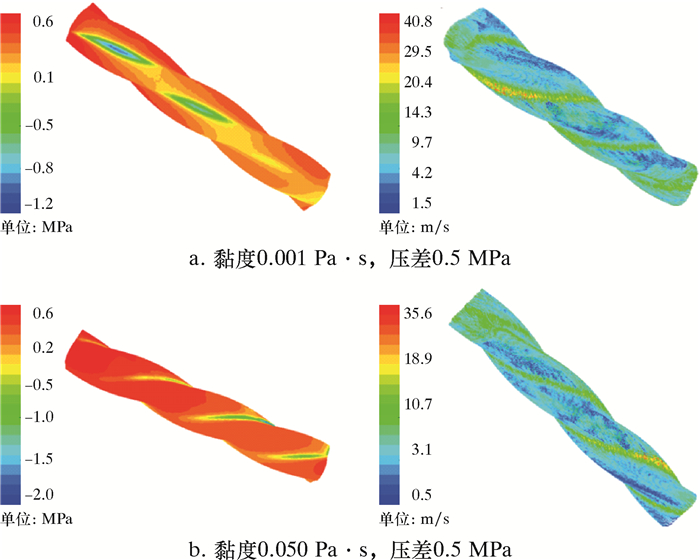

完成设定后对流场进行初始化,进行数值模拟计算,直至收敛。分别对不同黏度下的流体进行模拟计算,得到螺杆泵内部流场的速度矢量图和压力云图,如图 3所示。

|

| 图 3 全金属螺杆泵内流道压力云图及速度矢量图 Fig.3 The pressure and velocity vector distribution in the flow channel of the all-metal positive displacement pump |

3.2 模拟结果分析

由图 3可以看出,在不同流体黏度情况下,其压力分布特点无明显差异,由流道入口到出口,流道压力呈阶梯线性变化,黏度大的流体压力增加得快,此外在间隙处产生局部负压。由速度矢量图可以看出,不同黏度流体的速度矢量图分布特点也相似,流道中的流体流动状态呈似平推流,在密封间隙处,由于螺杆挤压强度大,此时压力能转化为动能,速度明显加快,而腔室中间部位速度则比较均匀,同样因为大黏度流体内摩擦力损耗大,导致流体速度衰减快,所以黏度高的流体在间隙处的泄漏量明显要小于黏度低的流体。

4 间隙与黏度对泵效影响规律的研究 4.1 间隙与黏度对泵效的影响规律由螺杆泵容积效率计算公式可知,全金属螺杆泵的容积效率η与泄漏流量Ql有关,通过所建立的模型可以计算求解出泄漏流量Ql,再根据容积效率计算公式计算出泵效,所以在笔者的研究中用泵效表示容积效率。通过改变定转子配合间隙值和流体黏度值,可分析在不同流体黏度和不同间隙工况下螺杆泵泵效的变化规律,并进一步分析定转子配合间隙对泵效影响规律。

|

(6) |

式中:η为容积效率,Q为实际流量,Qt为理论流量,Ql为漏失量。

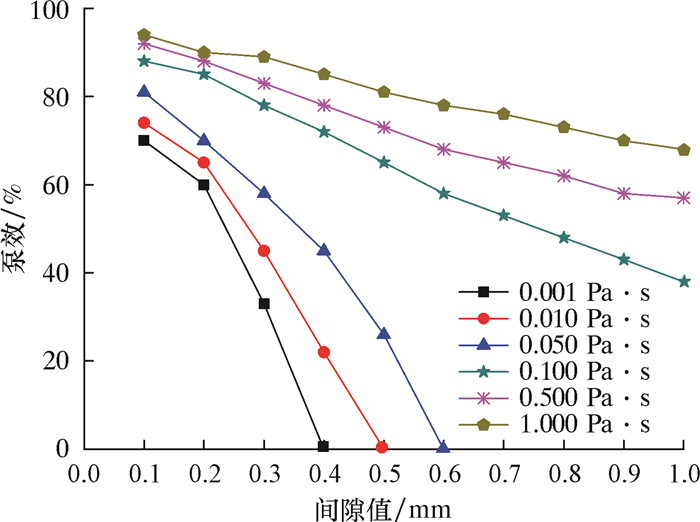

在介质黏度为0.001、0.010、0.050、0.100、0.500、1.000 Pa·s,转速为200 r/min的条件下对金属定转子初始间隙为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9 mm全金属螺杆泵的泵效进行模拟计算和分析。模拟结果如图 4所示。

|

| 图 4 泵效随间隙与黏度变化规律曲线 Fig.4 The variation curve of pump efficiency with the change of clearance and viscosity |

图 4数据表明,当全金属螺杆泵转速在200 r/min时,输送不同黏度的流体介质其泵效随着定转子间隙值的增大呈现下降趋势,对于黏度为0.001、0.010和0.050 Pa·s的低黏度流体介质,其泵效随间隙值的增大迅速减小。相对于高黏度流体介质,其规律曲线随间隙值增大下降坡度变缓,当流体介质黏度高于0.100 Pa·s时,泵效基本上能维持在60%以上。

综上所述,当全金属螺杆泵定转子配合间隙越小时泵效越高,但是表 1数据表明,当间隙值过小时,由于输送黏度高的流体介质时会产生高温,造成定转子受热变形进而发生过盈配合,缩短螺杆泵使用寿命,当间隙值增大到0.3 mm时,间隙相对变化率明显减小,定转子发生过盈配合概率降低。此时根据图 4数据所示,间隙为0.3 mm时泵效能维持在60%左右。定转子配合间隙最大值定为0.3 mm。当间隙值为0.1 mm时,间隙相对变化率明显减小,降低了定转子发生过盈配合概率,此外间隙值过小会给加工制造带来难题,势必会增加加工制造成本,降低经济性。因此定转子配合间隙最小值定为0.1 mm。优化后的全金属螺杆泵定转子最佳配合间隙值区间定为0.1~0.3 mm。

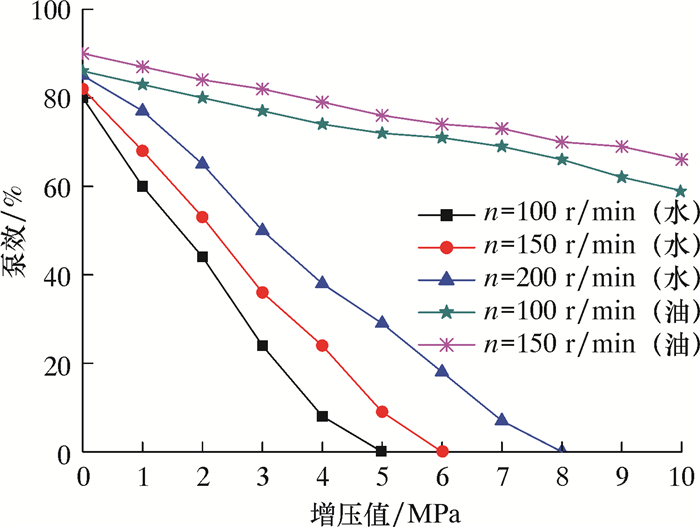

4.2 全金属螺杆泵外特性数值计算模拟计算不同增压值条件下全金属螺杆泵的实际流量,并由公式(6)可求得泵效。采用同样的方法和介质进一步对不同转速n和不同流体黏度(采用黏度为0.001 Pa·s的水和黏度为0.500 Pa·s的液压油)工况进行泵效的数值模拟计算(定转子间隙为0.2 mm),得到全金属螺杆泵泵效随增压值与转速变化规律曲线,如图 5所示。由图可知,当输送不同黏度介质的流体时,全金属螺杆泵泵效会有不同变化规律。输送黏度较大的油液时,其泵效变化曲线随着增压值的增大下降坡度较为平缓,在设定的转速条件下,泵效基本上能保持在60%以上。而输送黏度较低的纯水时,其泵效随增压值的增大呈明显下降趋势。无论是黏度低的纯水还是黏度高的油液,当提高全金属螺杆泵的转速时,泵效会相应提高。因此,可以通过提高转速的方式减少泄漏量,这在一定程度上能改善泵的容积效率。

|

| 图 5 泵效随增压值与转速变化规律曲线 Fig.5 The variation curve of pump efficiency with the change of pressurization values and RPM |

模拟计算结果证明:转速和输送介质黏度是影响全金属螺杆泵泵效的主要影响因素,其中流体介质黏度的影响更大,因此全金属螺杆泵更适合于输送黏度高的流体。

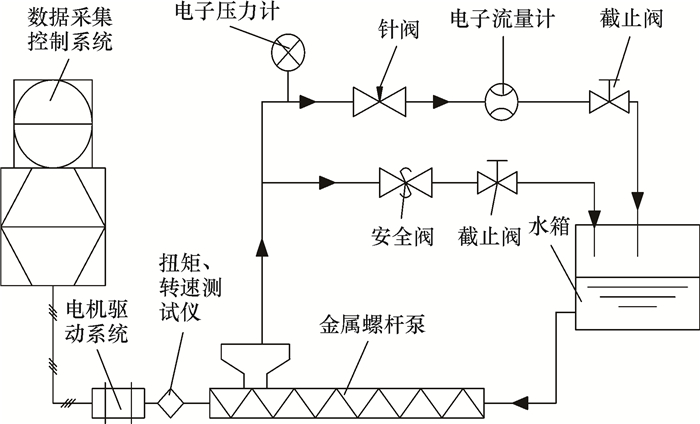

5 全金属螺杆泵特性测试试验分析 5.1 全金属螺杆泵试验台按照优化后的定转子间隙值0.2 mm试制全金属螺杆泵样机,并搭建试验台进行试验。按照GB 3216—1989和JB/T 8091—1998标准规定的螺杆泵试验方法对全金属螺杆泵的泵效和扬程进行测试,并分析其特性规律。测试条件:含水质量分数f为0%、20%、40%、60%和80%,转速n为100、150和200 r/min。

试验台的试验流程图如图 6所示。该装置主要由数据采集控制系统、电机驱动系统、扭矩/转速测试仪、金属螺杆泵、电子压力表、调压阀、电子流量计、储液罐和泄压罐等组成。数据采集控制系统测试精度达到B级,压力精度±1.0%,流量精度±1.5%,转速精度±0.2 r/min。

|

| 图 6 全金属螺杆泵试验台试验流程 Fig.6 The flow chart of the experiment table of the all metal positive displacement pump |

根据试验流程图搭建全金属螺杆泵试验台,通过数据采集系统控制螺杆泵运行,根据采集到的现场试验数据,调节调压阀实现排量调节;改变转速测试金属螺杆泵的出口压力及排量;记录测试过程中螺杆泵的转速、出口压力和流量等数据参数。试验介质采用水和液压油,分别在纯油及含水质量分数为0%、20%、40%、60%、80%的条件下,对应每种工况对不同含水质量分数试验介质从排液口取样,并测试黏度。

首先,采用纯水与纯油作为试验介质,在转速为100、150和200 r/min条件下对全金属螺杆泵特性进行测试,通过式(6)计算全金属螺杆泵的容积效率,并绘制不同转速和不同介质条件下的泵效关系曲线, 如图 7所示。

|

| 图 7 采用纯水/纯油介质全金属螺杆泵特性曲线图 Fig.7 The characteristic curve of the all metal positive displacement pump operated with pure water and pure oil |

由图 7可以看出,全金属螺杆泵在输送不同黏度介质时表现出了不同特性,当输送黏度较大的液压油时,泵效随增压值下降平缓,随转速提高而增大。当输送黏度较小的纯水时,泵效整体呈快速下降趋势,提高转速依然能够提高泵效。试验结果与模拟计算结果基本一致。

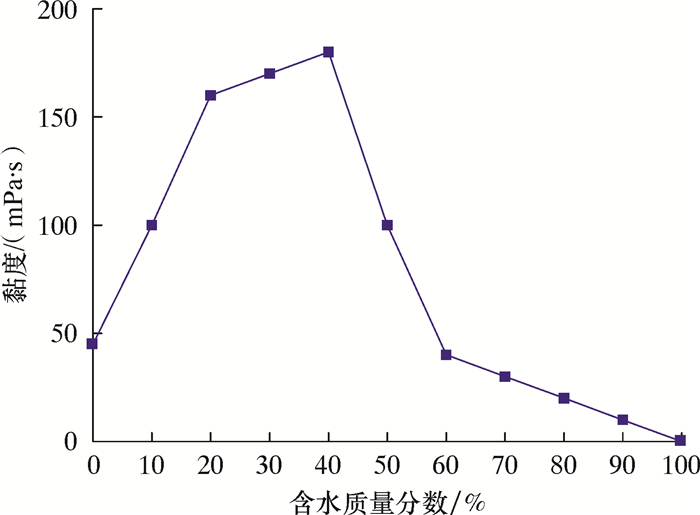

5.2 含水质量分数对泵效的影响规律分析对不同含水质量分数工况下的全金属螺杆泵特性进行试验,采用的液压油黏度为48 mPa·s,水黏度为1 mPa·s。通过对不同含水质量分数下的流体介质进行黏度测试,得到如图 8所示的数据曲线。

|

| 图 8 不同含水质量分数下的介质黏度 Fig.8 The viscosity of the medium under different water contents |

从图 8可以看出,当含水质量分数小于45%时,流体介质黏度表现为油特性,而且因油水成乳化状态,黏度有所上升;当含水质量分数大于45%时,试验流体黏度急剧降低,表现为水特性。

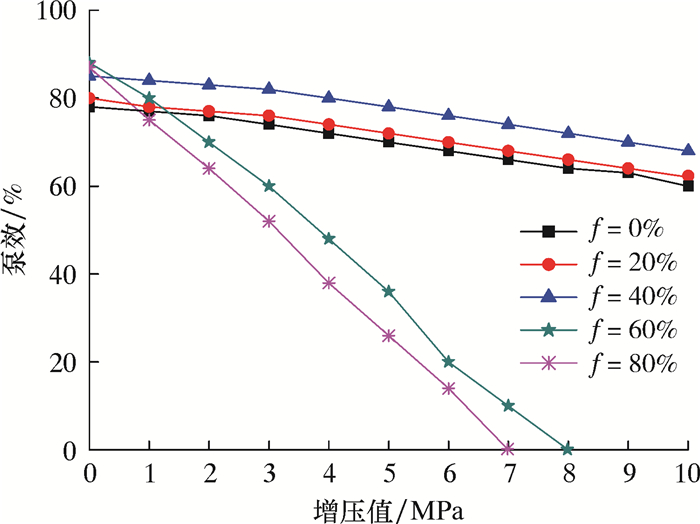

这里以转速200 r/min工况为例,采用不同含水质量分数介质进行试验,得到其泵效-增压值曲线图,如图 9所示。

|

| 图 9 转速150 r/min时不同含水质量分数介质泵效曲线 Fig.9 The pump efficiency curve for the medium with different water contents under 150 r/min |

由图 9可以看出,当含水质量分数f小于40%时,随增压值由低到高变化,泵效略有降低, 泵效基本上保持在60%以上;当含水质量分数大于40%时,随增压值不断升高泵效从90%迅速下降。这是因为当含水质量分数升高到60%时,根据图 8数据显示其黏度迅速降低到50 mPa·s,因此泵效迅速下降。当增压值为8 MPa时,泵效基本上降为0。测试结果与纯水、纯油测试结果相吻合。

6 全金属螺杆泵现场试验全金属螺杆泵样机于2015年在胜利油田1-15-612井与219X1井进行了现场试验,现场测试结果表明:全金属螺杆泵的性能满足设计要求,运行过程平稳可靠。这2口井现场试验参数如表 2和表 3所示。

| 泵深/m | 转速/ (r·min-1) |

产液量/ (m3·d-1) |

产油量/ (m3·d-1) |

含水质量分数/% |

| 1 100 | 150 | 23 | 1.4 | 90 |

| 泵深/m | 转速/ (r·min-1) |

产液量/ (m3·d-1) |

产油量/ (m3·d-1) |

含水质量分数/% |

| 850 | 150 | 20 | 10.2 | 54.5 |

1-15-612井为稠油热采井,井筒为ø177.8 mm(7 in)套管,油层深度1 330.5 m,油层厚度8.3 m,早期因高含水关井。2015年9月注蒸汽吞吐后,采用GLB160-30-JS金属螺杆泵高温生产,采用顶部驱动,ø25.4 mm(1 in)抽油杆驱动生产,螺杆泵泵效可达58%,已平稳运行6个月且泵效基本无变化。

219X1井井筒为ø177.8 mm套管,油层深度1 523.6 m,油层厚度7.5 m,前周期采用有杆泵生产,存在杆柱缓下问题。2015年12月注蒸汽吞吐后,井底温度140~180 ℃,采用GLB160-30-JS金属螺杆泵高温举升生产,采用顶部驱动方式,ø36.0 mm空心杆驱动生产。螺杆泵的泵效一直维持在69.5%,已平稳运行5个月且泵效基本无变化。

2口井的现场试验结果证明:研制的全金属螺杆泵性能达到了设计要求,其运转特性与室内试验结果基本一致,运行过程平稳可靠,泵效基本无变化。

7 结论(1) 对螺杆定转子热力学分析结果表明,随着定转子间隙值增大,其配合间隙变化率随之减小,当定转子间隙值小于0.3 mm时,配合间隙变化率降到10%以下,基本无变化。

(2) 采用LES模型对全金属螺杆泵内流动特性进行数值模拟,模拟分析了间隙与黏度对泵效的影响规律,综合热力学分析和计算流体动力学分析结果以及加工制造难度、经济性等,最终优化全金属螺杆泵定转子最佳配合间隙区间为0.1~0.3 mm。

(3) 通过全金属螺杆泵室内试验台对金属螺杆泵样机进行了特性测试。试验结果表明:在相同转速条件下,输送黏度低于40 mPa·s的流体介质时,随着增压值的增大,泵效由80%最终下降为0;当输送黏度高于40 mPa·s的流体介质时,随着增压值的增大,泵效由85%下降到60%左右,并维持在这一水平。流体介质黏度与泵的转速是影响泵效的2大主要影响因素,其中流体介质黏度影响更为显著。

(4) 将全金属螺杆泵样机在胜利油田现场进行了应用试验。现场测试结果表明:研制的全金属螺杆泵使用性能满足设计要求,其运转特性与室内试验结果基本一致,运行过程平稳可靠,泵效基本无变化。

| [1] | MILLS R A R. Progressing cavity oil well pumps-Past, present and future[J]. Journal of Canadian Petroleum Technology, 1994, 33(4): 5-6. |

| [2] | 张伯英. 螺杆钻具和螺杆泵使用发展动向[J]. 钻采工艺, 1989, 12(1): 55-58. ZHANG B Y. Screw drill and screw pump use development trend[J]. Drilling & Production Technology, 1989, 12(1): 55-58. |

| [3] | 唐加礼, 王铁君. 螺杆泵在油田应用的可能性[J]. 石油钻采工艺, 1989, 11(2): 111-115. TANG J L, WANG T J. The possibility of screw pump in oil field application[J]. Oil Drilling & Production Technology, 1989, 11(2): 111-115. |

| [4] | 张连山. 螺杆泵采油系统技术发展现状与动向研究[J]. 石油机械, 1994, 22(1): 46-50. ZHANG L S. Research on the development status and trend of screw pump oil recovery system technology[J]. China Petroleum Machinery, 1994, 22(1): 46-50. |

| [5] | 付亚荣, 陈明君, 陈寅生, 等. 华北油田油藏构造边部稠油冷采方法[J]. 石油钻采工艺, 2017, 39(2): 244-248. FU Y R, CHEN M J, CHEN Y S, et al. Cold production method for heavy oil at the structural edge of oil reservoir for Huabei Oilfield[J]. Oil Drilling & Production Technology, 2017, 39(2): 244-248. |

| [6] | 刘艳英, 崔刚, 蒋维军, 等. 往复式潜油电泵在渤海油田的研究及应用[J]. 钻采工艺, 2017, 40(3): 81-83. LIU Y Y, CUI G, JIANG W J, et al. Development of reciprocating electric submersible pump at Bohai oilfield and its appliction[J]. Drilling & Production Technology, 2017, 40(3): 81-83. |

| [7] | WU B C, LI X. The special successful PCP applications in heavy oilfield[R]. SPE-136817-MS, 2010. https://www.researchgate.net/publication/241789442_The_Special_Successful_PCP_Applications_in_Heavy_Oilfield |

| [8] | DENNEY D. Development status of a metal progressing cavity pump for heavy-oil and hot-production wells[J]. Journal of Petroleum Technology, 2006, 58(5): 59-61. DOI: 10.2118/0506-0059-JPT |

| [9] | BEAUQUIN J L, NDINEMENU F O, CHALIER G, et al. World's first metal PCP SAGD field test shows promising artificial-lift technology for heavy-oil hot production: Joslyn field case[R]. SPE 110479-MS, 2007. http://www.researchgate.net/publication/254527067_World's_First_Metal_PCP_SAGD_Field_Test_Shows_Promising_Artificial-Lift_Technology_for_Heavy-Oil_Hot_Production_Joslyn_Field_Case |

| [10] | RAE M, SEINCE L, MITSKOPOULOS M. All metal progressing cavity pumps deployed in SAGD[C]//2011 World Heavy Oil Congress. Edmonton, Alberta: Curran Associates, Inc., 2011. |

| [11] | 陈舟圣, 刘志龙, 杨万有, 等. 全金属螺杆泵工作特性实验研究[J]. 石油钻采工艺, 2012, 34(5): 65-67. CHEN Z S, LIU Z L, YANG W Y, et al. Experimental research on characteristic of full metal screw pump[J]. Oil Drilling & Production Technology, 2012, 34(5): 65-67. |

| [12] | SMAGORINSK J. General circulation experiments with primitive equations[J]. Monthly Weather Review, 1963, 91(3): 99-164. DOI: 10.1175/1520-0493(1963)091<0099:GCEWTP>2.3.CO;2 |

| [13] | LILLY D K. A proposed modification of the Germano subgrid-scale closure method[J]. Physics of Fluids A, 1991, 4(3): 633-635. |

| [14] | 姜东, 石白妮, 李增亮, 等. 全金属单螺杆泵工作性能的仿真与实验研究[J]. 中国石油大学学报(自然科学版), 2014, 38(6): 134-139. JIANG D, SHI B N, LI Z L, et al. Research on operating characteristic of metal progressive cavity pump using simulation and experimental method[J]. Journal of China University of Petroleum, 2014, 38(6): 134-139. |