0 引言

水下阀门(主要为闸阀和球阀)是水下采油树及水下管汇的关键部件,在水下采油设备中发挥着重要作用[1]。国外已经具有较多水下阀门的生产厂家(商),它们拥有水下阀门生产资质证书和工程应用业绩,且在选材、设计和制造上已经趋于标准化。这些厂家主要集中在意大利、美国和英国等国家,其中比较著名的水下阀门生产厂家有CAMERON RING-O、PETROL VALVE、ATV、TYCO/FLOW CONTROL和PERAR等。

近年来,随着国家的大力支持,国内已有部分阀门厂家开始进行相关产品的研发,并取得了API 17D和API 6DSS等资质证书,但目前未见成熟产品实际应用于工程项目,水下阀门仍然完全依靠进口[2]。这对油气田开发成本、进度控制以及阀门后期维护保养均极为不利,特别是在我国南海大开发不断推进的背景下可能成为制约我国深水油气资源开发的瓶颈。

基于我国南海某气田群开发项目对水下阀门的要求,笔者对其国产化研制过程中所形成的设计、制造和测试关键技术进行阐述,以期为今后水下阀门的国产化提供指导。

1 项目背景我国南海某气田群开发项目需要新建一套水下管汇,管汇主管阀门尺寸较大,一般选用水下球阀,管汇支管阀门一般选择闸阀[3]。该项目水下管汇支管上需要8套ø152.4 mm(6 in)的水下闸阀,主管上需要2套ø203.2 mm(8 in)的水下球阀。这些阀门的工作水深均为142 m,设计寿命均为20 a,产品规格等级均为PSL 3G,性能要求均为API 6A[4]规范中的PR2,材料等级为HH级,设计温度等级均为P级(-29~+82 ℃),水下闸阀的设计压力等级为41.37 MPa(6 000 psi),水下闸阀和球阀均采用ROV(水下机器人)的操作方式。

水下闸阀的主要技术指标为:设计/测试规范API 17D[5]/GB/T 21412.4[6];阀座类型SPE(上游)/DPE(下游);阀体/阀盖材料A694 F65;闸板材料INCONEL 718;阀杆材料INCONEL 718+喷涂碳化钨;阀座材料INCONEL 718+喷涂碳化钨;堆焊层INCONEL 625厚度≥3 mm;碳化钨涂层厚度≥250 μm。

水下球阀的主要技术指标为:设计/测试规范API 6DSS[7]/ISO 14723[8];阀座类型SPE(上游)/DPE(下游);阀体/阀盖材料A694 F65;球体材料A694 F65+INCONEL 625;阀杆材料INCONEL 718;阀座材料INCONEL 625;堆焊层INCONEL 625厚度≥3 mm;碳化钨涂层厚度≥250 μm。

由于该项目建设阶段正处于全球油气价格低迷阶段,为积极应对油价下跌给项目生产经营带来的严峻挑战,降本增效和国产化成为该项目的重点工作内容。同时鉴于该项目水下阀门应用水深较浅,阀门设计压力不高等技术特点,使得水下阀门在一定程度上具备了国产化的可行性和迫切性,因此项目组联合国内阀门厂家开展了水下阀门的国产化研究工作。

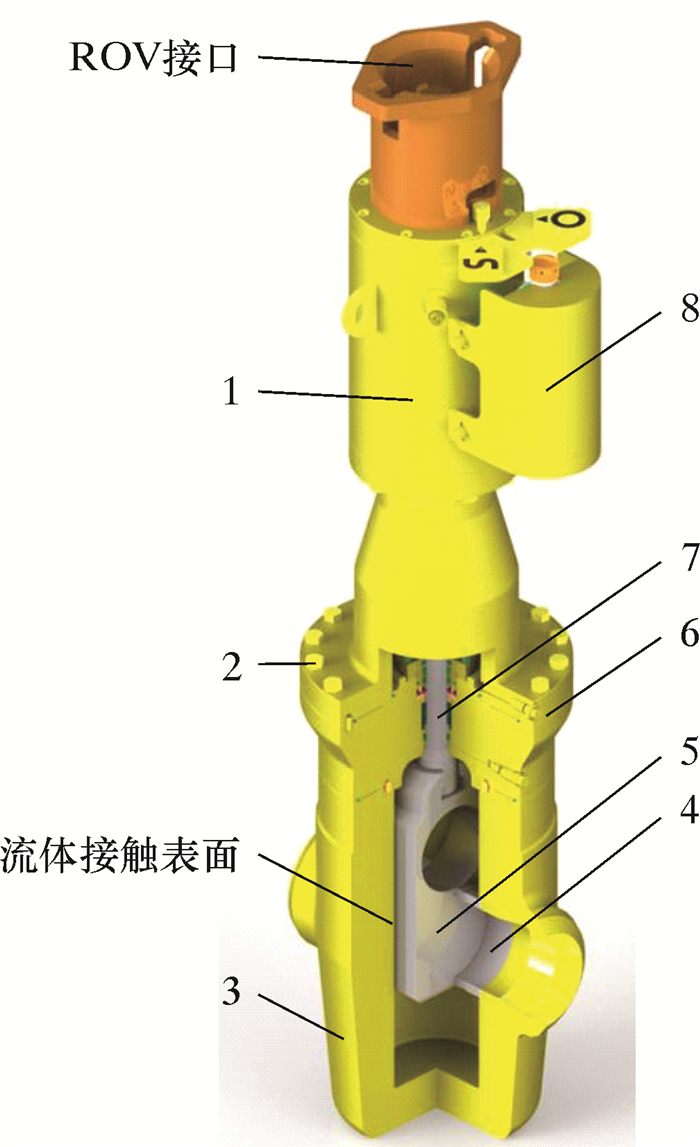

2 水下阀门设计关键技术研究 2.1 水下闸阀 2.1.1 主要技术要求水下闸阀设计依据API 17D标准,应设计为直通型,其典型结构如图 1所示。水下闸阀的主密封,即闸板与阀座之间应采用金属对金属密封,密封采用全压差设计(阀门一端承受管道水压,另一端为大气压力)。阀门的设计应考虑磨损、腐蚀及砂粒或其他颗粒沉积、水合物形成可能导致的损坏或堵塞。闸板应在竖直平面内移动,特别考虑积砂或水合物在阀腔内部形成的可能性。

|

| 图 1 典型水下闸阀结构图 Fig.1 Structural schematic of the typical subsea gate valve 1—线性执行器;2—螺栓和螺母;3—阀体;4—阀座;5—闸板;6—阀盖;7—阀杆;8—压力平衡器。 |

2.1.2 密封机构

水下闸阀的密封机构主要由阀体、阀座、闸板及阀座密封圈组成,可在陆地闸阀密封结构上进行优化设计,从材料、表面处理和加工精度等方面进行提高,使其可靠性更高。水下闸阀的阀座和闸板孔径与阀体相同,因此能实现全孔径密封,不会因为密封机构缩颈而对流体形成阻尼。阀体为圆腔结构,能减小阀体内腔受流体压力作用时出现的应力集中。2个阀座和阀座密封圈对称分布,可实现双向密封。闸板与阀座间为金属对金属密封,密封面喷涂碳化钨硬化,使闸板和阀座密封面有很好的耐磨性能。

2.1.3 阀杆填料系统阀杆填料是水下阀门外漏可能通道中的唯一动密封。要求阀杆填料有15~30 a的超长使用寿命,并且在阀门开关磨损后仍然能可靠密封。为了保证阀杆填料的使用寿命及可靠性,在阀杆填料设计中应采用多道无橡胶的密封来密封阀门内部压力,同时采用密封圈密封来自外部海水的压力。此外,阀杆填料密封面经过硬化抛光处理,能使阀杆在开关运动中对密封件的磨损降到很小。

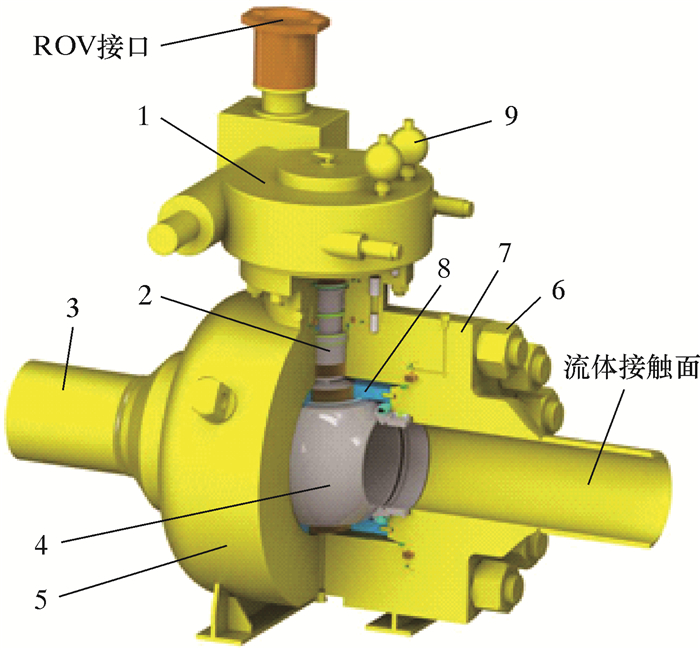

2.2 水下球阀 2.2.1 主要技术要求水下球阀设计应依据API 6DSS标准,90°开关,固定球浮动阀座结构。为了避免阀球转动超过90°,阀门应配备终点止动装置,此装置安装在齿轮箱或者执行器中,以避免阀门操作时超过设定的扭矩。阀门设计应预防由于震动造成的自动关闭。水下球阀可以选用顶装式或侧装式结构,侧装式水下球阀的典型结构如图 2所示。阀体和其他承压部件的设计与计算应遵循国际公认的设计标准或规范,并考虑管道载荷和操作载荷的影响。

|

| 图 2 典型侧装式水下球阀结构图 Fig.2 Structural schematic of the typical side-mounted subsea ball valve 1—齿轮箱;2—阀杆;3—袖管;4—球体;5—阀体;6—螺柱和螺母;7—阀盖;8—阀座;9—压力平衡器。 |

2.2.2 阀座和球体的密封结构

进行阀座和球体密封结构设计之前,首先需要确定密封面在垂直于通道方向的宽度,这几乎影响后续阀门的全部设计。阀座经过介质力作用后,会挤压球体,形成密封效果,但挤压时会导致阀座变形,如果设计的阀座经过变形后局部脱离了密封面,这将导致密封失败。球阀阀座和球体的密封结构可通过有限元分析优化,在保证阀门扭矩合理的同时使密封性能最优化,包括低压气和高压气密封、寿命试验的要求。

2.2.3 有外压密封的法兰结构由于水下阀门的特殊性,外压密封设计将是其与常规硬密封球阀的最大区别,需要保证长期有效的外压密封,以阻止海水进入。主密封可为透镜式钢圈(BX环)的金属对金属密封,外密封辅助密封以O形圈和Lipseal为主,且一般采用单道密封。BX垫环的设计能够起到双向密封的作用,即同时密封住来自内部和外部的压力,即使O形圈失效后,也仍能保证优良的密封性能。

2.3 水下阀门机械执行机构 2.3.1 传动操作机构水下阀门齿轮箱需要配备ROV扭矩工具接口,以使ROV能够携带扭矩工具操作水下阀门;水下阀门齿轮箱要有很高的可靠性,既能操作阀门又能承受扭矩工具的最大扭矩。水下阀门置于海水中,齿轮箱内部密封空间充满润滑油,平衡器与驱动器壳体相通,平衡器可使驱动装置内部空间压力与海水压力相同,而且使海水不与驱动器内部润滑油相通。齿轮箱应能在极限工况下操作阀门,其操作扭矩应在设计范围内,齿轮箱和阀门需要一起通过PR2试验。

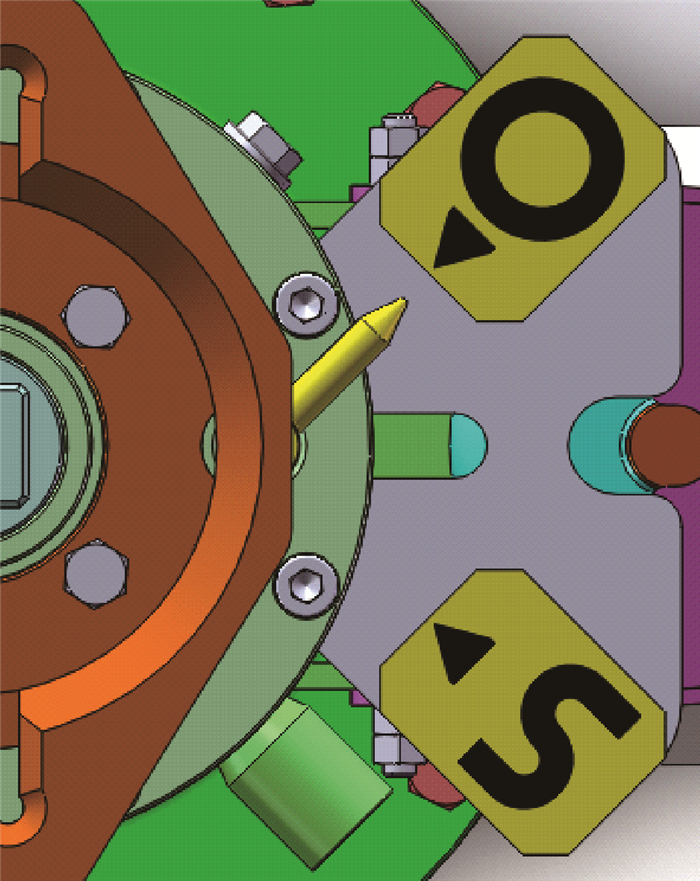

2.3.2 可视全行程开关指示系统阀门开关操作时,阀杆螺母在阀门开启和关闭时做直线运动,销的一端被安装在阀杆螺母上,另一端与指示传动轴上的螺旋槽相连接,从而在阀杆螺母上、下运动时带动指示传动轴旋转。指示传动轴带动指示连接杆旋转,指示连接杆带动指示针旋转。阀门的开关指示装置如图 3所示。当阀门关闭时指示针指向指示牌的“S”,当阀门开启时指示针指向指示牌的“O”,可通过ROV上配备的摄像头观察阀门的开启和关闭。

|

| 图 3 水下阀门开关指示装置 Fig.3 Subsea valve switch indicating device |

3 水下阀门制造关键技术研究 3.1 阀门通道湿润面Inconel 625合金堆焊技术

Inconel 625合金堆焊技术已在陆地阀门中广泛应用,多用于硫化氢含量较高的油气开采。通过内腔的堆焊不仅能保证阀门的耐腐蚀性能,而且节约了贵重合金的使用,降低了阀门的成本。由于长时间工作在水下,为保证水下阀门耐腐蚀性能,常规配置均为碳钢体内部堆焊Inconel 625合金。

3.2 密封件的喷涂技术碳化钨超音速喷涂技术被广泛用于球体、阀座和闸板等工件的表面硬化。表面硬化能够提高密封面的设计比压,减小阀门在开关过程中密封面的磨损,延长阀门的使用寿命,以及减小阀门的开关操作扭矩。但是,碳化钨超音速喷涂是物理喷涂,碳化钨与基材的结合强度以及喷涂表面的孔隙率需要进行可靠精确的技术控制。通常水下球阀的球体和阀座、水下闸阀的闸板和阀座均采用碳化钨喷涂技术,喷涂的碳化钨应满足NORSOK L-001 EDS NHF2的相关技术要求。

3.3 水下球阀球体的机加工技术球体的加工质量关系到整个阀门的密封性能。球体材料应根据输送介质选择合适的耐腐蚀材料,并喷涂碳化钨,本体材料应满足结构刚度和强度要求,密封面喷涂碳化钨用以满足PR2和寿命试验的要求,防止多次带压开关后,球体密封面被刮伤。可以采用三坐标检测球体的尺寸是否满足设计要求。

3.4 水下球阀球体和阀座的研磨技术水下球阀采用硬密封球体和阀座结构,对球体和阀座表面的硬化处理要求很高。目前制造的硬密封球阀基本为HVOF(超音速火焰喷涂),该方法在国外的水下球阀上广泛使用。球体和阀座密封面的配磨质量对阀门能否通过各项试验起着决定性作用。采用传统的人工配磨方式,方便控制研磨的各个环节,以达到较高的密封面质量。研磨过程中可不断观察密封面粗糙度情况,并进行无压水密封试验,以确保各个环节的研磨质量都能满足球体和阀座的密封要求。

4 水下阀门测试关键技术研究通过试验能验证阀门的可靠性,使阀门能够满足水下环境的使用要求。一般客户会对阀门制造商提出更为严格的型式试验要求,这些要求以API 17D为基础,同时增加操作圈数、提高泄漏等级和延长试验周期等,以满足不同项目的实际需求。对于新设计的水下阀门最低应按照API 6A附录F和API 17D进行PR2性能测试。

4.1 工厂测试技术水下阀门的FAT(Factory Acceptance Test)是对阀门性能最基本的检验,合理的试验程序和验收准则对水下阀门质量控制至关重要。API 6A、API 17D和API 6DSS都对水下阀门的出厂试验提出了要求。规范中规定了水下球阀、闸阀的试验条件,包括试验压力、保压时间及验收准则等内容。水下球阀出厂试验步骤及验收准则严格按照API 6DSS相关规定及要求执行。水下闸阀出厂试验步骤及验收准则严格按照API 6A和API 17D相关规定及要求执行。

4.2 高压舱测试技术由于水下阀门在深海长期使用,需要能够一直承受来自额定水深的环境压力,所以深水高压舱模拟试验是水下阀门必须进行的一项特殊试验,该试验同时也是水下阀门的标志性试验[9]。试验时采用ROV扭矩工具对阀门进行操作,以验证其水下工况操作扭矩的符合性。高压舱试验需在FAT试验后进行,并且阀门不得涂装,应保证阀门中腔和阀杆填料密封部分干燥,将试验阀门的两端封闭并水平固定在高压舱内。根据设计需要,在阀体主要部位安装应变片,以监测阀体受压时的应力变化,并安装、调试ROV工具,使阀门可以正常启闭。调试合格后,进行一次开关循环并记录最大和最小扭矩。测试结果需完全符合相关规范要求及客户标准要求。

4.3 PR2测试技术API 6A和API 17D规定阀门的性能试验分为PR1和PR2 2个等级。PR2性能试验旨在通过对阀门使用状况的模拟来验证阀门的性能。首先进行常温开关循环试验,开关在阀门满压差下进行,通过开关来模拟阀门使用工况下的开关,验证阀孔密封机构、齿轮箱磨损疲劳寿命;然后,使阀门在最高使用温度和最低使用温度进行满压差开关,验证阀门最高和最低温度疲劳寿命。高低温循环试验是通过模拟环境温度的变化验证阀门的密封性能。操作扭矩试验是验证阀门操作扭矩的变化在正常范围。

4.4 寿命测试技术在一定条件下,对阀门和执行器总成进行寿命试验,即带压循环开关试验。阀门的一个循环应包含从全关位置开始,施加额定工作压力的压差,在全压差下开启至阀杆行至全开位置,然后泄压至大气压力,最后再关闭阀门。PR2试验循环可作为寿命试验循环次数的一部分。水下球阀和水下闸阀均需进行600次的寿命循环试验,其结果均应能够满足ISO 5208[10]对阀门泄漏量的要求,即球阀达到C级要求,闸阀达到B级要求。

5 推进水下阀门国产化工作的建议(1) 国内阀门厂家要进一步完善原材料和零部件采购及质量控制的技术要求,并逐步建立我国水下阀门设计、制造和测试技术体系。

(2) 国产水下阀门的安全可靠性和使用寿命是研制工作的重中之重,可加强实施客户委托的驻厂质量监督工作。

(3) 水下球阀的机械执行机构还未实现国产化,应进一步研发。同时,需要开展水下闸阀和水下球阀液压驱动执行机构的研发,以满足深水水下阀门国产化的需要。

6 结论(1) 水下闸阀设计主要依据API 17D/GB/T 21412.4标准,一般应设计为直通型。闸板与阀座间为金属对金属密封,密封面喷涂碳化钨硬化,阀杆填料设计应采用多道无橡胶的密封。

(2) 水下球阀设计主要依据API 6DSS/ISO 14723标准,一般为90°开关,固定球浮动阀座结构。主密封可为透镜式钢圈(BX环)的金属对金属密封,外密封辅助密封以O形圈和Lipseal为主,且一般采用单道密封。

(3) 水下阀门的齿轮箱应能在极限工况下操作阀门,其操作扭矩应在设计范围内,齿轮箱和阀门应一起通过PR2试验。此外,齿轮箱上应设计有可视全行程开关指示系统。

(4) 通常水下球阀的球体和阀座、水下闸阀的闸板和阀座均采用碳化钨喷涂技术,喷涂的碳化钨应满足NORSOK L-001 EDS NHF2的相关技术要求。

(5) 水下闸阀出厂试验步骤及验收准则严格按照API 6A和API 17D相关规定及要求执行。水下球阀出厂试验步骤及验收准则严格按照API 6DSS相关规定及要求执行。对于新设计的水下阀门最低应按照API 6A附录F和API 17D进行PR2性能测试。

| [1] | 李树林, 周思柱. 水下阀门的材料要求及选择[J]. 石油机械, 2013, 41(5): 54-58. LI S L, ZHOU S Z. Requirement and selection of material for underwater valve[J]. China Petroleum Machinery, 2013, 41(5): 54-58. |

| [2] | 闫嘉钰. 水下阀门类型及设计方案分析[J]. 石油机械, 2015, 43(11): 68-733, 87. YAN J Y. Classification and design of subsea valves[J]. China Petroleum Machinery, 2015, 43(11): 68-733, 87. |

| [3] | 张飞, 周美珍, 姜瑛, 等. 水下管汇阀门的选型和材料要求[J]. 船海工程, 2014, 43(2): 135-138. ZHANG F, ZHOU M Z, JIANG Y, et al. Type selection and material requirements of the subsea manifold valve[J]. Ship & Ocean Engineering, 2014, 43(2): 135-138. |

| [4] | API. Specification for wellhead and Christmas tree equipment: API SPEC 6A-2004[S]. America: API, 2004. |

| [5] | API. Design and operation of subsea production systems-Subsea wellhead and tree equipment: API SPEC 17D-2011[S]. America: API, 2011. |

| [6] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 石油天然气工业水下生产系统的设计与操作第4部分: 水下井口装置和采油树设备: GB/T 21412. 4-2008[S]. 北京: 中国标准出版社, 2008. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Petroleum and natural gas industries-Design and operation of subsea production system-Part 4: Subsea wellhead and tree equipment: GB/T 21412. 4-2008[S]. Beijing: Standards Press of China, 2008. |

| [7] | API. Specification for subsea pipeline valves: API SPEC 6DSS-2009[S]. America: API, 2009. |

| [8] | ISO. Petroleum and natural gas industries-Pipeline transportation systems-Subsea pipeline valves: ISO 14723-2009[S]. Switzerland: ISO, 2009. |

| [9] | 陈小平, 郑杰, 琚选择, 等. 水下阀门深水高压舱模拟试验研究[J]. 石油和化工设备, 2016, 19(6): 28-30. CHEN X P, ZHENG J, JU X Z, et al. Simulation test on deep water hyperbaric tank of underwater valve[J]. Petro & Chemical Equipment, 2016, 19(6): 28-30. |

| [10] | ISO. Industrial valves-Pressure testing of metallic valves: ISO 5208-2008[S]. Switzerland: ISO, 2008. |