0 引言

旋转导向钻井工具系统是当今世界高精度导向钻井技术发展方向,具有井眼净化效果好、位移延伸能力强、适用于高难度井和特殊油藏等特点[1]。动态指向式旋转导向钻井工具是目前最先进的旋转导向钻井工具,实现旋转导向钻井功能需要一个对地静止的稳定平台,该平台可以是物理的,也可以是虚拟的,进而实现工具面角的控制, 实现导向钻井[2]。因此,稳定平台闭环控制方法及其性能指标直接决定钻井工具的导向能力与适用条件[3]。

在旋转导向钻井过程中,稳定平台需要为钻头提供导向力并克服钻进过程中的高频力矩扰动和井底黏滑等未知干扰,因而需要研究高效的测控方案与实现方式,提高旋转导向钻井工具的导向能力。

1 旋转导向钻井工具的测控系统设计钻井过程中,导向工具有2个不同的工作状态,即造斜状态和稳斜状态。在造斜状态时,首先需要稳定平台对地保持静止,稳定平台以与钻铤等速反向的转速旋转,然后使稳定平台角位置相对固定,进而保证工具面角不变;在稳斜状态时,稳定平台以不等于钻铤转速的速度匀速旋转[4]。因此,动态指向式旋转导向钻井工具的控制系统既需要角位置控制,以实现稳定平台工具面角恒定,也需要角速度控制,以实现稳定平台对地静止或者匀速转动,进而实现稳斜与造斜功能。

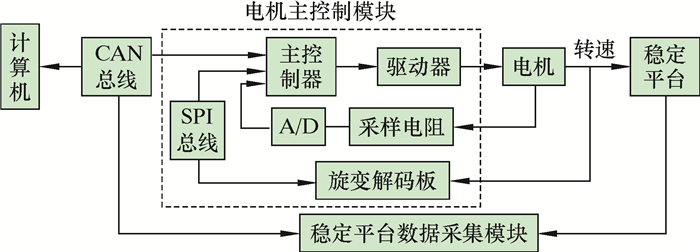

1.1 整体结构图 1为动态指向式旋转导向钻井工具测控系统整体结构图。系统包括电机主控制模块、稳定平台数据采集模块、电机和稳定平台。其中,稳定平台数据采集模块主要负责工具面角、稳定平台对地速率以及温度数据的采集,通过CAN总线把数据传输至主控制器。原理样机中,地面指令由计算机代替,通过CAN总线与主控制器实现数据的双向传输。实际应用时,地面系统与井下工具通过钻井液脉冲和钻井液排量变化等方式,实现上、下行双向数据传输。

|

| 图 1 系统整体结构图 Fig.1 Structure diagram of dynamic point-the-bit rotary steerable drilling tool |

电机主控制模块包括主控制器、采样电阻、旋转变压器、驱动器及CAN总线收发器。主控制器通过CAN总线收发器发送指令,实现与稳定平台数据采集模块及CAN总线上其他节点通信,CAN总线上传输的数据通过USBCAN分析仪接收到计算机,实现数据的采集分析以及控制指令的传输。电机A、B、C三相电流经采样电阻转化为电压,通过主控制器的A/D接口采集电压值。稳定平台电机带有旋转变压器,主控制器通过SPI总线与旋变解码板通信,实现电机转速与位置信息采集,通过驱动器可控制稳定平台电机。

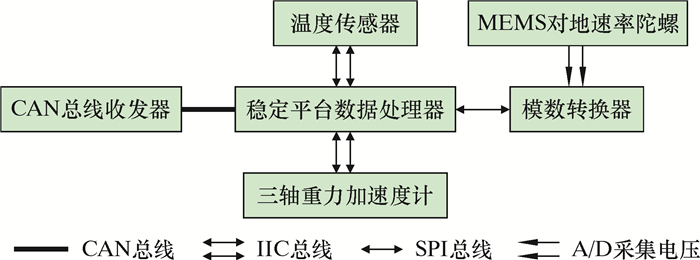

1.2 稳定平台数据采集模块由于检测参数众多、通信方式各异,除电机电流与转速由主控制器直接采集以外,笔者还设计了独立的数据采集模块。图 2为稳定平台数据采集模块框图。该模块包括稳定平台数据处理器、MEMS对地速率陀螺、三轴重力加速度计、温度传感器以及CAN总线收发器。稳定平台数据处理器负责传感器的数据采集,并通过CAN总线收发器将采集的数据发送至CAN总线其他节点。稳定平台数据处理器通过IIC总线与三轴重力加速度计以及温度传感器通信,实现重力工具面角与环境温度采集功能。稳定平台数据处理器通过SPI总线与模数转换器通信,实现对地速率陀螺的信号采集。

|

| 图 2 稳定平台数据采集模块框图 Fig.2 Block diagram of stabilized platform data acquisition module |

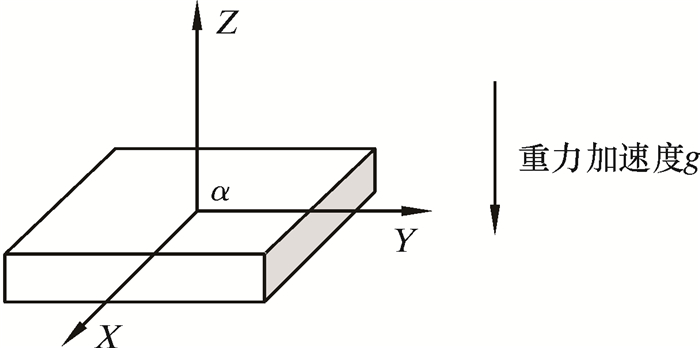

图 3为三轴重力加速度计与重力工具面角示意图,其中加速度计三轴输出为GX、GY和GZ,重力工具面角以α表示。

|

| 图 3 重力工具面角示意图 Fig.3 Schematic diagram of gravity tool angle |

在安装三轴重力加速度计时,X轴方向为稳定平台轴向(与钻铤轴向基本一致),主要用于测量稳定平台轴向干扰,Y轴和Z轴垂直于轴向安装,Y轴和Z轴输出值用于计算稳定平台重力工具面角,即:

|

(1) |

稳定平台处于静止状态时,通过测量加速度计三轴重力输出,可以检验三轴重力加速度计是否正常工作。

1.3 控制方案设计截止目前,尚未检索到国外旋转导向钻井系统的测控方案,国内常见的导向钻井采用三环控制方案,即电机电流环、电机转速环和稳定平台位置环[5],或者是电机电流环、稳定平台对地转速环和稳定平台位置环[4]。其中,电机电流环是为了提高电机对负载变化的响应速度;电机转速环的作用是快速消除各种阻力以及钻铤转速对电机转速的干扰;稳定平台对地转速环用来消除稳定平台转速与钻铤转速之间的静态偏差。

由于对地转速环不能保证电机完全对地静止,电机转速存在漂移,稳定平台位置环进一步消除由于转速波动造成的稳定平台角位置波动。通过上述4个控制回路,实现对指向式旋转导向钻井工具快速有效的控制。理论上,三环控制虽然有较快的动态响应性能,但是抗扰动性能较差。因此,系统拟采用四环控制来提升稳定平台控制性能,即电机电流环、电机转速环、稳定平台对地转速环和稳定平台位置环。

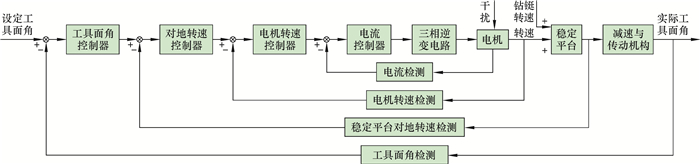

图 4为指向式旋转导向钻井工具四环控制方案框图。钻井过程中,导向工具受到的扰动主要有2方面:一是钻头受到井壁压力以及钻进过程中的阻力影响,进而迫使稳定平台产生较大阻力与摩擦力,最终影响电机转速;二是钻铤转速对稳定平台工具面角和电机转速的干扰。仅依靠电机转速环控制,无法满足系统要求,因而采用电机转速环和稳定平台对地转速环,实现对稳定平台转速的控制。

|

| 图 4 四环控制方案框图 Fig.4 Block diagram of four loop control method |

对于原理样机系统,电机旋转变压器得到的转速数据比陀螺仪稳定且精度高,为充分比较三环和四环控制方案在稳定平台控制的动态响应性能,将图 4中测量对地转速的陀螺仪传感器去掉,即可成为常见的三环控制方案。测试三环和四环控制方案的动态响应性能及抗扰动性能时, 优选动态指向式旋转导向钻井工具的控制策略。

2 原理样机的性能测试 2.1 控制系统参数指标控制系统各个回路均采用PID控制算法,根据文献[6]确定稳定平台角位置环性能指标为:超调量为0,调节时间短于1 s,稳态误差小于1°。根据钻井工程师的建议:在有钻铤转速干扰工况下,稳定平台工具面角稳定在设定值±15°范围内[6],就可以保证导向工具以预定轨迹快速稳定钻进。根据位置环性能指标以及文献[7]介绍的动态响应性能指标与参数的计算结果,确定电机电流环性能指标为:超调量小于4.3%,调节时间短于1.7 ms;确定电机转速环性能指标为:超调量小于33.2%,调节时间短于10 ms,稳态误差小于5%;稳定平台对地转速环性能指标为:超调量为0,调节时间短于100 ms,稳态误差小于5%。

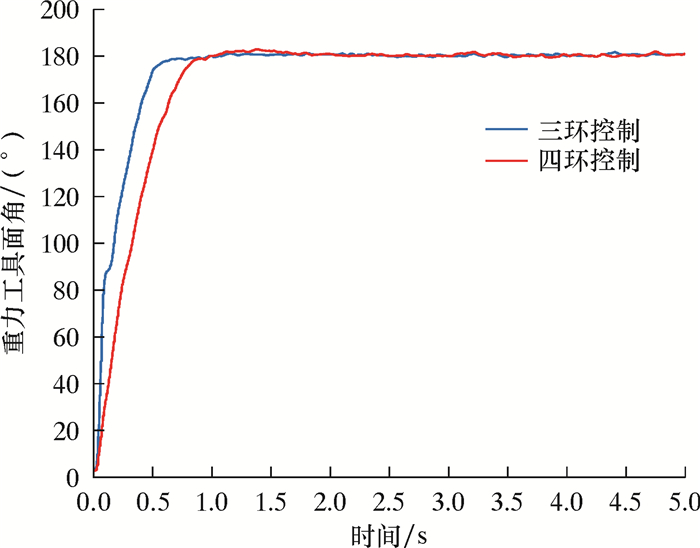

2.2 原理样机阶跃测试图 5为三环和四环控制稳定平台角位置阶跃测试对比。由图可知,三环控制方案超调量为0,调节时间为0.480 s,稳态波动为1.0°;四环控制方案超调量为0,调节时间为0.735 s,稳态波动为1.0°,三环和四环控制均满足设计的性能指标,由于系统带宽的变化,三环控制方案的快速性优于四环控制方案,为进一步比较三环和四环控制方案的性能,添加钻铤的转速扰动,测试原理样机的抗扰动性能。

|

| 图 5 稳定平台角位置响应曲线 Fig.5 The angular position response of stabilized platform |

2.3 原理样机抗扰动性能测试

钻具黏滑运动是一种对稳定平台性能影响较大的干扰因素。钻具黏滑运动是一种扭转振动,钻井过程中,随着井深的增加,钻柱长度从几米、几百米一直到几千米,随着长度的增加,钻柱扭转刚度迅速降低,井下摩阻扭矩大时便会产生黏滞-滑动现象。黏滑发生时,钻头实际转速会发生大幅波动,并呈现一定的周期性[8],文献[9]指出:转速波动在平均转速附近符合正弦变化规律,变化频率在0.05~0.50 Hz之间。黏滑程度S%表示为[10]:

|

(2) |

式中:Δv表示最大转速波动值与平均转速的差值,v为钻头处的平均转速。

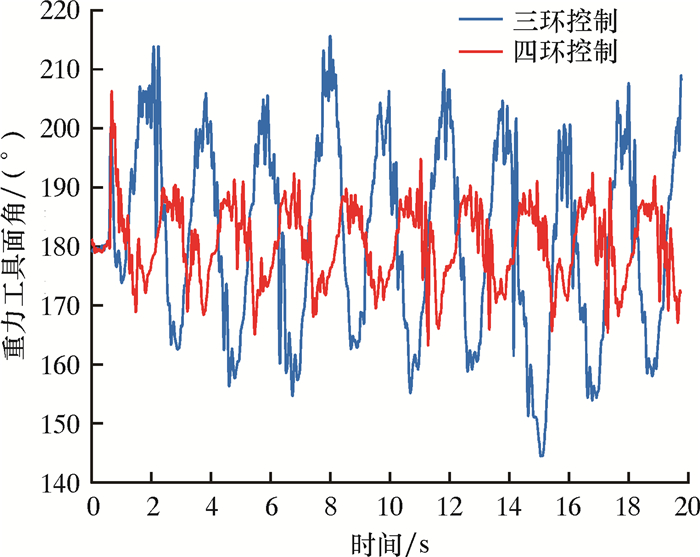

根据文献[10]介绍的黏滑等级分类,黏滑度在150%及以上为最严重的情况,根据式(2)及实际工况,采用黏滑度为200%的黏滑工况测试。在图 5的控制器参数条件下,分别对三环和四环控制方案进行井下黏滑扰动的模拟测试。首先控制工具面角稳定在180°,再加入黏滑度为200%,转速范围为0~120 r/min,变化频率0.5 Hz的钻铤黏滑扰动进行测试,测试2种控制系统在黏滑工况下的性能变化,结果如图 6所示。

|

| 图 6 黏滑扰动的响应曲线 Fig.6 Stick-slip disturbance response |

由图 6可知,在黏滑工况扰动下,2种控制系统在180°附近出现类似正弦的波动变化,变化频率为0.5 Hz,与钻铤扰动频率相同。三环控制方案的工具面角出现大幅波动,稳定后工具面角的波动范围为144.4°~215.6°,工具面角数值分布在180°±20°的比例为74.0%。4环控制方案工具面角波动范围为165.1°~194.8°,工具面角数值分布在180°±10°的比例为91.6%。

由此可见,四环控制方案可以较好地抑制黏滑工况造成的工具面角波动,在黏滑度为200%的情况下仍然能够将工具面角控制在±15°范围内。实际钻井工程中,工具面角在±10°~±20°之间波动仍然可以成功命中地质目标,因此上述控制精度可以满足实际钻井工程技术需求。

3 结论(1) 在自主设计的动态指向式旋转导向钻井工具样机上,设计了稳定平台测控系统,实现了电机电流环、电机转速环、稳定平台对地转速环和稳定平台位置环的快速稳定控制,进而可以实现旋转导向钻井功能。

(2) 针对黏滑工况,分别对三环和四环控制2种控制方案进行了测试,四环控制方案可以较好地抑制黏滑工况造成的工具面角波动,在黏滑度200%的情况下仍然能够将工具面角控制在±15°范围内,满足钻井工程技术的要求,为该样机的实用化奠定了基础。

| [1] | 薛启龙, 丁青山, 黄蕾蕾. 旋转导向钻井技术最新进展及发展趋势[J]. 石油机械, 2013, 41(7): 1-6. XUE Q L, DING Q S, HUANG L L. The latest progress and development trend of rotary steering drilling technology[J]. China Petroleum Machinery, 2013, 41(7): 1-6. |

| [2] | 崔琪琳, 张绍槐, 刘于祥, 等. 旋转导向钻井系统稳定平台变结构控制研究[J]. 石油学报, 2007, 28(3): 120-123. CUI Q L, ZHANG S H, LIU Y X, et al. Study on controlling system for variable structure of stabilized platform in rotary steering drilling system[J]. Acta Petrolei Sinica, 2007, 28(3): 120-123. DOI: 10.7623/syxb200703025 |

| [3] | 韩来聚, 王瑞和, 刘新华, 等. 调制式旋转导向钻井系统稳定平台控制原理及性能分析[J]. 中国石油大学学报(自然科学版), 2004, 28(5): 49-51. HAN L J, WANG R H, LIU X H, et al. Control principle and servo platform performance analysis of modulated rotary steerable drilling system[J]. Journal of the University of Petroleum, China, 2004, 28(5): 49-51. |

| [4] | 汤楠, 霍爱清, 汪跃龙, 等. 旋转导向钻井工具稳定平台控制功能试验研究[J]. 石油学报, 2008, 29(2): 284-287. TANG N, HUO A Q, WANG Y L, et al. Experimental study on control function of stabilized platform for rotary steering drilling tool[J]. Acta Petrolei Sinica, 2008, 29(2): 284-287. DOI: 10.7623/syxb200802024 |

| [5] | 孙峰, 吕官云, 马清明, 等. 捷联式自动垂直钻井系统[J]. 石油学报, 2011, 32(2): 360-363. SUN F, LÜ G Y, MA Q M, et al. A strap-down automatic vertical drilling system[J]. Acta Petrolei Sinica, 2011, 32(2): 360-363. DOI: 10.7623/syxb201102029 |

| [6] | 汪跃龙, 王海皎, 康思民, 等. 导向钻井稳定控制平台的反馈线性化控制[J]. 石油学报, 2014, 35(5): 952-957. WANG Y L, WANG H J, KANG S M, et al. Output feedback linearization of servo platform for rotary steering drilling system[J]. Acta Petrolei Sinica, 2014, 35(5): 952-957. DOI: 10.7623/syxb201405016 |

| [7] | 阮毅, 陈伯时. 电力拖动自动控制系统:运动控制系统[M]. 4版. 北京: 机械工业出版社, 2010. RUAN Y, CHEN B S. Control systems of electric drives-motion control systems[M]. 4th ed. Beijing: Machinery Industry Press, 2010. |

| [8] | LINES L A, MAULDIN C L, HILL J W, et al. Advanced drilling dynamics sensor allows real-time drilling optimization, damage prevention and condition monitoring of RSS and LWD BHAs[C]//SPE Annual Technical Conference and Exhibition. Society of Petroleum Engineers, 2014. |

| [9] | WU X, PAEZ L C, PARTIN U T, et al. Decoupling stick/slip and whirl to achieve breakthrough in drilling performance[C]//IADC/SPE Drilling Conference and Exhibition. Society of Petroleum Engineers, 2010. |

| [10] | SUGIURA J. The use of the near-bit vibration sensor while drilling lead to optimized rotary-steerable drilling in push-and point-the-bit configurations[C]//SPE Asia Pacific Oil and Gas Conference and Exhibition. Society of Petroleum Engineers, 2008. |