2. 中国石化石油工程技术研究院

2. Sinopec Research Institute of Petroleum Engineering

0 引言

尾管钻井作为一种高效低成本控制井眼问题的先进钻井技术,适用低压带、页岩层、煤层以及多压力带地层,在钻井提速、降本增效及解决循环漏失问题等方面具有很好的效果,越来越受到油气钻井业的重视。尾管钻井是指用常规钻井工艺钻到一定井深后,将钻杆柱与尾管钻井系统连接,用该系统代替常规的钻杆进行钻进[1]。该技术可以在一次钻井过程中同时完成钻井、下套管和固井作业,能够有效地减少钻井时间和降低作业风险。应用尾管钻井技术可以有效解决窄钻井边界、缩颈、漏失和井壁不稳定等钻井问题,典型的尾管钻井技术特别适用于深水和衰竭油藏钻井[2]。

近年来,随着尾管悬挂器技术、旋转导向技术和金属对金属密封等技术的不断发展,尾管钻井技术也逐渐与之相结合,Baker Hughes、Weatherford、Tesco等油田服务公司纷纷投入研发,先后推出更为先进的尾管钻井技术及商业化产品,并成功进行了现场应用。

1 国外尾管钻井技术进展尾管钻井与套管钻井是两种不同的概念,套管钻井是由套管承受由井底到地面的全部钻柱载荷以及钻进时所需的旋转扭矩。而尾管钻井系统仅需足够长的尾管来封隔裸眼段,无需上部的套管柱,主要由钻杆和送入工具承受载荷并提供钻井时所需的旋转扭矩。这样,尾管钻井对尾管及地面钻机的要求明显降低,更加适用于深水平台钻井及高硬地层的钻井。因此,尾管钻井的主要技术难点就是井下工具系统。近些年,Baker Hughes和Weatherford等公司都推出了各具特色的尾管钻井井下工具系统,可以分为钻具可回收式和钻具不可回收式2种。

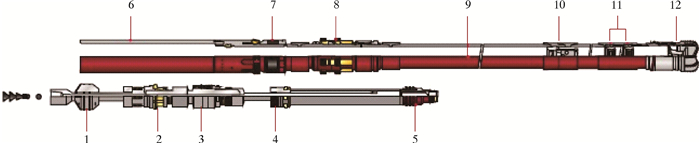

1.1 Weatherford公司钻具不可回收式尾管钻井系统[3-4]Weatherford公司作为尾管钻井技术的先驱,开发了钻头可钻式尾管钻井系统。该系统属于钻具不可回收式尾管钻井系统,如图 1所示。其井下工具系统主要由套管钻头、旋转尾管悬挂器和送入工具等组成。该系统最大的特点在于不需要多余的内管柱来驱动钻头进行钻井,而是通过送入工具中的液压丢手工具将钻进所需的载荷和扭矩直接传递到尾管悬挂器和尾管上,直接由尾管驱动套管钻头进行钻井操作。该系统相比于其他的尾管钻井系统结构更为简单,操作更为方便。然而,由于钻头直接与尾管相连,导致钻井结束后井下钻具不能回收,无法进行固井操作。Weatherford公司开发的可钻式钻头很好地解决了这一难题[5]。该钻头本身具有可钻性,可以被任何一种牙轮钻头或PDC钻头钻掉,在钻达设计井深后,不需要对钻头进行任何回收处理就可以立即实施固井作业。目前该可钻式钻头已经发展到第3代,如图 2所示,主要由铜质本体、铝质内核、金刚石切削齿、铜质刀翼、侧翼保径垫以及尾端扶正器等组成,其刀翼是不可钻的,但是经过投球操作即可使其脱落,从而使钻头转化为可钻。

|

| 图 1 Weatherford公司的尾管钻井系统 Fig.1 Weatherford' s liner drilling system 1—浮式塞帽;2—旋转坐封工具;3—丢手工具;4—密封芯子;5—尾管胶塞;6—回接筒;7—顶部封隔器;8—尾管悬挂器;9—尾管;10—球座;11—浮箍;12—钻鞋。 |

|

| 图 2 Weatherford公司的DS Ⅲ型可钻式钻鞋 Fig.2 Weatherford' s DS Ⅲ drillable drill shoes |

另外,为了控制漏失和保持井壁的稳定,尾管钻井时需要很高的循环效率和压力,并不断改变井内压力,这可能会导致传统的剪切式球座剪切值偏差较大或提前剪断等问题。Weatherford公司开发了一种膨胀式球座系统,如图 3所示,该球座采用特殊的可膨胀金属制造,在悬挂器坐挂后采用特殊的膨胀顶杆将其打开了使憋压球通过并形成通径,避免了球座的钻除。同时该球座系统不会受到激荡压力的影响,能够提供更高的悬挂器坐挂压力,降低了钻井过程中悬挂器提前坐挂的可能性。

|

| 图 3 Weatherford公司的膨胀式球座系统 Fig.3 Weatherford' s inflatable ball seat system 1—提升短节;2—膨胀顶杆;3—膨胀球座。 |

目前Weatherford公司的钻头可钻式尾管钻井系统已进行了多次现场应用,其中ø244.5 mm×ø311.2 mm(

虽然通过研发可钻的套管钻头,解决了钻具不可回收式尾管钻井系统的固井问题,但该套管钻头的耐久性和地层适应性严重影响尾管钻井系统的性能和适应性。加拿大的Tesco公司作为套管钻井技术的领跑者,最先研发出了钻具可回收式套管钻井系统,在套管钻井过程中可以用钢丝绳或钻杆回收和更换井下钻具组合[7]。该技术提高了套管钻井的钻进深度和对不同地层的适应性。近些年,Tesco公司将该项技术应用到尾管钻井技术中,研发了一种新型重复悬挂、钻具可回收式尾管钻井系统[8-9],如图 4所示。该系统主要由尾管下入工具、可多次悬挂式尾管悬挂器、套管锁定短节和井下钻具组合等组成,可以在钻井过程中随时更换井下钻具,而不需要将套管提出井口。

|

| 图 4 Tesco公司的尾管钻井系统 Fig.4 Tesco' s liner drilling system 1—钻杆接头;2—可多次悬挂的尾管悬挂器;3—尾管;4—锁定短节;5—尾管引鞋;6—井下马达;7—导向或测井工具组合;8—钻头。 |

工作中,平台操作人员根据预先计算好的尾管悬挂深度,在井口连接套管柱并通过套管卡瓦悬挂在井口,然后钻柱通过钻杆接头与尾管钻井系统连接,并通过钻井锁定机构锁紧,将尾管钻井系统下入井内并开始钻进。当需要更换井下钻具组合时,通过可重复悬挂式尾管悬挂器将尾管柱悬挂在套管内壁上,通过钻杆将钻具提出并更换,然后重新下入井底并锁定,解挂悬挂器继续进行钻井。其中可重复悬挂式尾管悬挂器的悬挂次数不少于3次,井下钻具组合可根据需要增加旋转导向或测井设备,实现旋转导向钻井或控压钻井。

目前,Tesco公司已经研发出ø177.8 mm×ø244.5 mm(7 in×

Baker Hughes公司结合其特有的尾管悬挂器技术也开发出了多种尾管钻井系统,其中包括不可回收式尾管钻井系统、膨胀悬挂式尾管钻井系统和世界最先进的旋转导向尾管钻井系统等。2010年,世界上第1套旋转导向尾管钻井系统(SDL)在北海的Norwedian区块试验成功。

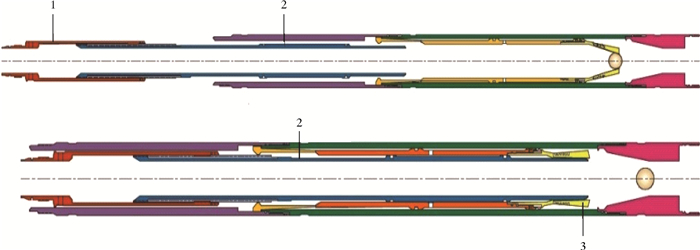

1.3.1 不可回收式旋转尾管钻井系统[10]尾管钻井系统的洗井、扩眼和钻进深度很大程度上受限于钻井过程中的循环压力,循环压力往往会设置得较低,以保证悬挂器不会提前坐挂或送入工具提前丢手。Baker Hughes公司的不可回收式旋转尾管钻井系统与Weatherford公司的钻头可钻式尾管钻井系统类似,包括尾管钻井系统和可钻除的PDC尾管钻头。但是,其最大的特点在于尾管悬挂器采用了一种特殊的液压平衡系统保证悬挂器在很高的循环压力下不会提前坐挂,如图 5所示。该系统由相对于球座镜像对称的2个液缸组成,钻进过程中2个液缸的压力相等,驱动力相互抵消不会坐挂悬挂器,从而允许更高的循环压力来带走钻屑。只有当投球到达球座时尾管悬挂器才能坐挂,因为此时只有球座上方的液缸p1作用,而下方的液缸由于位于球座下方而失效。规格为ø244.5 mm(

|

| 图 5 Baker Hughes公司液压平衡系统 Fig.5 Baker Hughes hydraulic balance system |

1.3.2 膨胀悬挂器式尾管钻井系统[11-12]

Baker Hughes公司在其不可回收式尾管钻井系统的基础上还开发了一种新的膨胀悬挂式尾管钻井系统,如图 6所示。

|

| 图 6 Baker Hughes公司膨胀悬挂式尾管钻井系统 Fig.6 Baker Hughes expansion hanged liner drilling system |

该系统是将原先的悬挂器改为膨胀式尾管悬挂器,减少了采用传统尾管悬挂器钻井所带来的问题,同时还具有以下优点。

(1) 光滑的外径可以允许更快的循环,达到更好的洗井效果。

(2) 较少的外部组件及较小岩屑减少了对悬挂器和顶部封隔器的损坏。

(3) 顶部封隔器为液压驱动,减少了机械坐封设备。

(4) 送入工具完全密封,防止了岩屑的进入。

(5) 悬挂器不会受到激荡压力的影响,同时送入工具也不会受到不同压力的影响。

规格为ø244.5 mm(

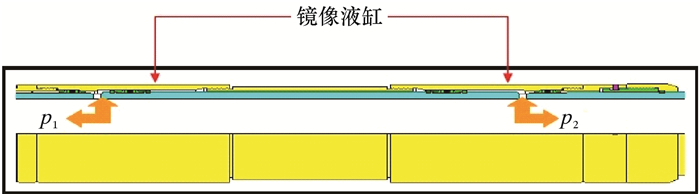

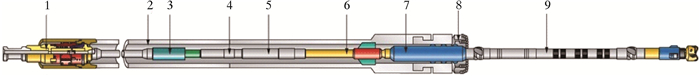

2006—2009年,Baker Hughes公司与挪威Statoil公司结合旋转导向钻井技术和尾管钻井技术共同研发了旋转导向尾管钻井系统(steerable drilling liner system,SDL)。该系统由送入工具、推进器、井下马达和扩眼钻头、扩眼钻头驱动短节、导向BHA、尾管和钻杆等组成,如图 7所示。系统结合了Baker Hughes公司的EZ Line尾管钻井系统、Auto Trak旋转导向系统、X-treme井下马达、EZ Case套管钻井专用钻头等技术,连接内管柱与扩眼钻头的扩眼钻头驱动短节是根据性能需要而特殊设计的。该系统是目前世界上最为先进的尾管钻井系统。

|

| 图 7 Baker Hughes公司的旋转导向尾管钻井系统 Fig.7 Baker Hughes rotary steerable liner drilling system 1—送入工具;2—尾管;3—推进器;4—电池短节;5—双向连接和动力模块;6—井下马达;7—扩眼钻头驱动短节;8—扩眼钻头;9—导向钻具组合。 |

内管柱包括钻杆、井下马达和导向BHA等,通过井下马达提供扭转力,在深井钻井中有优势。尾管旋转速度为10~40 r/min。由于扩眼钻头与尾管体分离,在改进的容积式马达的作用下,扩眼钻头和导向BHA的转速可达100~135 r/min。另外,内管柱伸出部分带有导向部件和储层评价工具。外管柱包括尾管、送入工具和扩眼钻头。扩眼钻头与尾管本体不接触,使钻井中产生的振动不直接影响尾管,可延长尾管寿命。特殊设计的扩眼钻头驱动短节带有类似Auto Trak系统的导向伸缩块,这些伸缩块由液压驱动,连接于扩眼钻头和内管柱之间,可以提供所需的钻压和钻头扭矩,也可以根据需要从地面输送信号关闭和开启。SDL系统的特别之处在于,它通过释放扩眼钻头驱动短节和尾管送入工具更换导向BHA时,尾管仍留在井底;再一次连接时,只需将内管柱下至目标位置让尾管送入工具重新锁定,如果需要还可上、下移动内管柱钻先导井眼。

目前,已开发出ø177.8 mm(7 in)(适用于

尾管钻井技术在国外经历了20多年的发展,已经得到了成功应用,国内一些研究机构也正在开展相关工作。其中,大庆钻探工程公司钻井工程技术研究院承担了国家863科研攻关项目子项目“尾管钻井技术研究”,做了相关研究,其研究的钻井系统结构类似于Weatherford公司的不可回收式尾管钻井系统。该研究解决了尾管悬挂器及附件必须具有钻井功能,尾管钻井所配钻头必须满足深井硬地层和低钻压条件的要求,尾管与技术套管的环空密封性能必须满足作业要求,以及浮箍可承受钻井过程中长时间冲蚀且能防止固井后水泥浆倒灌等关键技术,实现了先坐挂、再丢手、最后旋转固井的设计思想,成功地完成了地面模拟试验,顺利通过了同时具有CMA(中国计量认证)和CNAS(中国合格评定国家认可委员会)资格的检测机构所进行的全面行业性能检测,其尾管钻井最大钻深能力达到4 500 m,尾管长度达到200 m[14]。

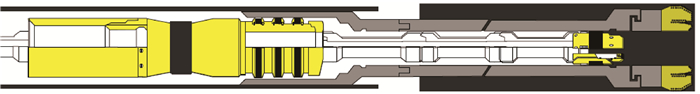

另外,中国石化石油工程技术研究院依托“内嵌卡瓦旋转尾管悬挂器研究”项目,也开展了尾管钻井技术的探索性研究,其新研制的多功能尾管悬挂器基本达到了尾管钻井技术对悬挂器的要求,如图 8所示。该尾管悬挂器主要由液压丢手工具、尾管顶部封隔器、内嵌卡瓦旋转尾管悬挂器和钻式偏心引鞋等组成,其中ø244.5 mm×ø177.8 mm(

|

| 图 8 多功能尾管悬挂器系统 Fig.8 Multi-purpose liner hanger system 1—液压丢手;2—尾管顶部封隔器;3—尾管悬挂器;4—钻式偏心引鞋。 |

可以看出,目前国内的尾管钻井研究还处于起步阶段,主要局限在不可回收式尾管钻井技术,而更为先进的可回收式尾管钻井技术将是未来的发展方向。同时,尾管钻井技术是一个庞大的系统工程,需要多方面的发展及更多技术的结合才能更好地发挥其技术优势。例如结合随钻测量技术可以开发出旋转导向尾管钻井系统,结合控压钻井技术可以开发精细控压尾管钻井技术,结合金属膨胀和金属密封技术可以研发膨胀尾管钻井技术,结合气体钻井技术提高钻进深度等。这些都将成为未来国内尾管钻井的发展方向。

目前,国内各大老油田在钻井过程中都会出现井漏和井壁不稳定等问题[15],传统的堵漏方式有时很难达到预期的效果。因此,尾管钻井在我国大庆和胜利等老油田的衰竭油气藏地区和南海深水区块将具有很好的应用前景,将有效解决井漏和井壁不稳等钻井问题,大大减少钻井时间和节约钻井成本。

3 结束语尾管钻井技术作为一种全新的钻井工艺技术,发展速度较快,与之配套的新产品不断出现,应用范围不断扩大。Baker Hughes公司结合可回收式尾管钻井系统和旋转导向技术开发的旋转导向尾管钻井系统(SDL)是目前最为先进的系统,Tesco公司的重复悬挂器可回收式尾管钻井系统也具有其独特的技术特点,很好地解决了钻井过程中更换钻具的问题。而国内尾管钻井技术仍然处于起步阶段,主要局限在不可回收式尾管钻井系统。因此,快速跟踪国外的研究进展,在消化吸收国外研究成果的基础上,结合更多新的钻井技术自主研发更为先进的尾管钻井系统具有十分重要的意义。

| [1] | 陈维荣, 许利辉. 尾管钻井技术及应用[J]. 石油钻探技术, 2003, 31(2): 66-70. CHEN W R, XU L H. Liner drilling technology and its applications[J]. Petroleum Drilling Techniques, 2003, 31(2): 66-70. |

| [2] | DAVIES M, CLARK L, MCCLAIN E, et al. A staged approach to the introduction of casing and liner drilling[R]. OTC 17845, 2006. |

| [3] | ROSENBERG S M, GALA D M. Liner drilling technology as a tool to reduce non-productive time: an update on field experiences in the Gulf of Mexico[C]//AADE national technical conference and exhibition. Houston, Texas USA: AADE, 2011. |

| [4] | LIAO J H, CHAO Z, ROSENBERG S M, et al. Use of liner drilling technology as a solution to hole instability and loss intervals: A case study offshore Indonesia[R]. SPE 118806, 2009. |

| [5] | 刘建立, 王奖臻, 邹静, 等. 威德福公司可钻式钻鞋的结构特点及现场应用[J]. 石油钻探技术, 2007, 35(5): 39-42. LIU J L, WANG J Z, ZOU J, et al. Characteristics and applications of drillable drillshoe from Weatherford[J]. Petroleum Drilling Techniques, 2007, 35(5): 39-42. |

| [6] | 廖建华, 赵超, 李金祥. 套管、尾管钻井技术在中海油东南亚公司东南苏门答腊区块的应用[J]. 中国科技博览, 2012(25): 199-200. LIAO J H, ZHAO C, LI J X. The application of casing and tailpipe drilling technology in the Southeastern Sumatra block of CNOOC Southeast Asia Company[J]. China Packaging Science and Technology Review, 2012(25): 199-200. |

| [7] | 贺涛, 张宏英, 罗西超, 等. 套管钻井技术进展和前景[J]. 石油机械, 2011, 39(10): 166-169. HE T, ZHANG H Y, LUO X C, et al. Progress and prospect of casing drilling technology[J]. China Petroleum Machinery, 2011, 39(10): 166-169. |

| [8] | MOFFITT M E, ERIKSEN E. Liner drilling with multiset hanger and retrievable BHA[R]. SPE 137088, 2010. |

| [9] | ERIKSEN E, HERRERA D, MOFFITT M, et al. Development of a liner drilling system incorporating a retrievable bottom hole assembly[C]//SPE/IADC middle east drilling technology conference and exhibition. Muscat, Oman: SPE, 2011. |

| [10] | KUNNING J, WU Y F, THOMSON I J, et al. Nonretrievable rotating liner drilling system successfully deployed to overcome challenging highly stressed rubble zone in a GOM ultradeepwater salt application[R]. SPE 124854, 2009. |

| [11] | DAMIANO A J B, SCOTT J R, RODRIGUEZ J M M R, et al. Use of liner drilling technology to ensure proper liner setting: A Mexico case study[R]. SPE 153450, 2012. |

| [12] | MOTA J F, CAMPO D B, MENEZES J, et al. Rotary liner drilling application in deepwater gulf of Mexico[R]. SPE 99065, 2006. |

| [13] |

TORSVOLL A, ABDOLLAHI J, EIDEM M, et al. Successful development and field qualification of a  in and 7 in rotary steerable drilling liner system that enables simultaneous directional drilling and lining of the wellbore[R]. SPE 128685, 2010. in and 7 in rotary steerable drilling liner system that enables simultaneous directional drilling and lining of the wellbore[R]. SPE 128685, 2010.

|

| [14] | 刘玉民, 赵博, 杨智光, 等. 尾管钻井技术研究与试验[J]. 钻采工艺, 2010, 33(1): 1-3. LIU Y M, ZHAO B, YANG Z G, et al. Research and test of liner drilling technology[J]. Drilling & Production Technology, 2010, 33(1): 1-3. |

| [15] | 姚晓, 周保中, 赵元才, 等. 国内油气田漏失性地层固井防漏技术研究[J]. 天然气工业, 2005, 25(6): 45-48. YAO X, ZHOU B Z, ZHAO Y C, et al. Leak resistance techniques of thief zone cementing in domestic oil and gas fields[J]. Natural Gas Industry, 2005, 25(6): 45-48. |