0 引言

随着油气资源勘探和开发不断向陆地深层进行,深井和超深井的钻井数量不断增多,在较深的硬质地层中,由钻头的“卡-滑”现象导致的钻具失效情况也日益明显[1]。液动周向扭矩冲击发生器(以下简称扭冲器)克服了轴向冲击器不适用于水平井的缺点,通过产生高频低幅的周向冲击力向钻头提供额外的扭矩来切削地层,使钻头和井底保持连续接触,有力地消除了“卡-滑”现象[2-3]。相对于其他类型冲击器,扭冲器结构简单,可靠性高,不但能够提高机械钻速[4],而且能延长钻头及下部钻柱组合的使用寿命。

在钻井过程中,扭冲器流道结构复杂,各区域充满不同压力的钻井液,通过流道内钻井液的压力差来实现扭冲器的周向振动,压降过大直接影响钻头对岩石的作用力,压降过小不足以驱动扭冲器,或者产生的振动扭矩过小,影响破岩效率。因此,合理的流场分布及压降是实现周向振动破岩的关键[5-7]。为此,笔者根据扭冲器的结构及工作原理,建立了其在工作状态下的内部流道模型,使用CFD流体分析软件进行仿真模拟。通过流体仿真,分析了扭冲器流道中流场压力和流速的分布情况,所得结论为液动周向扭矩冲击发生器的设计及性能优化提供了参考依据[8-9]。

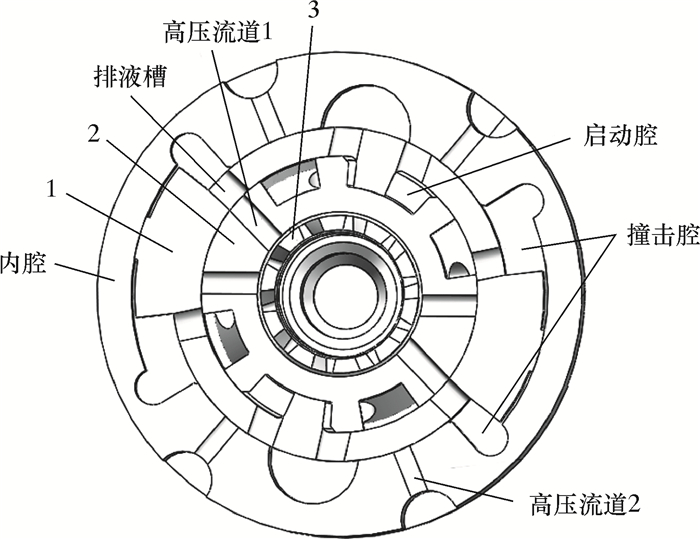

1 工作原理图 1为扭冲器工作原理图。扭冲器的主要结构包括冲击装置和循环启动装置,其中冲击装置主要由内腔和撞击锤组成,其作用是为发生器提供高频的周向冲击扭矩;循环启动装置主要由循环启动器、高压流道和启动腔组成,其作用是保证撞击锤的不间断振动。

|

| 图 1 扭冲器工作原理示意图 Fig.1 Working principle of thermal impact generator 1—撞击锤;2—循环启动器;3—导流管。 |

在扭冲器正常工作的1个周期中,撞击锤来回撞击2次,运行可以分为以下4个步骤。

(1) 高压流体通过导流管中的螺旋槽进入高压流道1,进而通过撞击锤上的排液槽进入撞击腔。撞击锤由于高压流体的驱动将绕着轴心转动,并带动循环启动器转动,撞击锤和循环启动器在撞击腔中逆时针加速运动,当转到极限位置时,撞击锤撞击内腔凹槽产生瞬时冲击力,停止运动。

(2) 循环启动器在启动腔中继续逆时针运动,同时高压流体通过高压流道2进入启动腔,加速循环启动器的运动,直至极限位置,此位置也为顺时针启动位置。

(3) 当一次冲击结束之后,循环触发装置工作,循环启动器上的高压流道与撞击锤上的排液槽相互配合,改变高压流体及各液体腔的连通,使各腔中的压差驱动撞击锤带动循环启动器顺时针加速运动,直到撞击锤撞击内腔停止运动;此过程与过程(1)运动形式相同,方向相反。

(4) 当撞击锤停止运动后,循环启动器在启动腔中继续顺时针运动,直至到达逆时针启动位置停止运动。此过程与过程(2)运动形式相同,方向相反。

这样循环产生高频的周向冲击扭矩,实现扭冲器的核心功能。这种高频低幅、均匀稳定的扭转冲击通过发生器的防掉装置直接传递给PDC钻头,使钻头不用等待积蓄足够的扭力能量就能切削地层,在提高机械钻速的前提下,延长了钻头及下部钻柱组合的寿命[10]。

假设入口压力p1、面积S1、速度v1,则单位时间内入口流体能量W1为:

|

(1) |

设出口压力p2、面积S2、速度v2,则单位时间内出口流体能量W2为:

|

(2) |

假设整个过程中不存在流量损失,则有:

|

(3) |

所以流体在通过扭冲器时所做的功为:

|

(4) |

式中:Δp为出入口之间的压降,Q为流量。

通过流体仿真能够得到出入口之间的压降,进而得出流体排量、压力与冲击功之间的关系。

根据设计,扭冲器的设计排量范围是18~25 L/s,而入口为圆形,其直径为63 mm,假设没有流量损失,则入口流速为5.78~8.20 m/s。

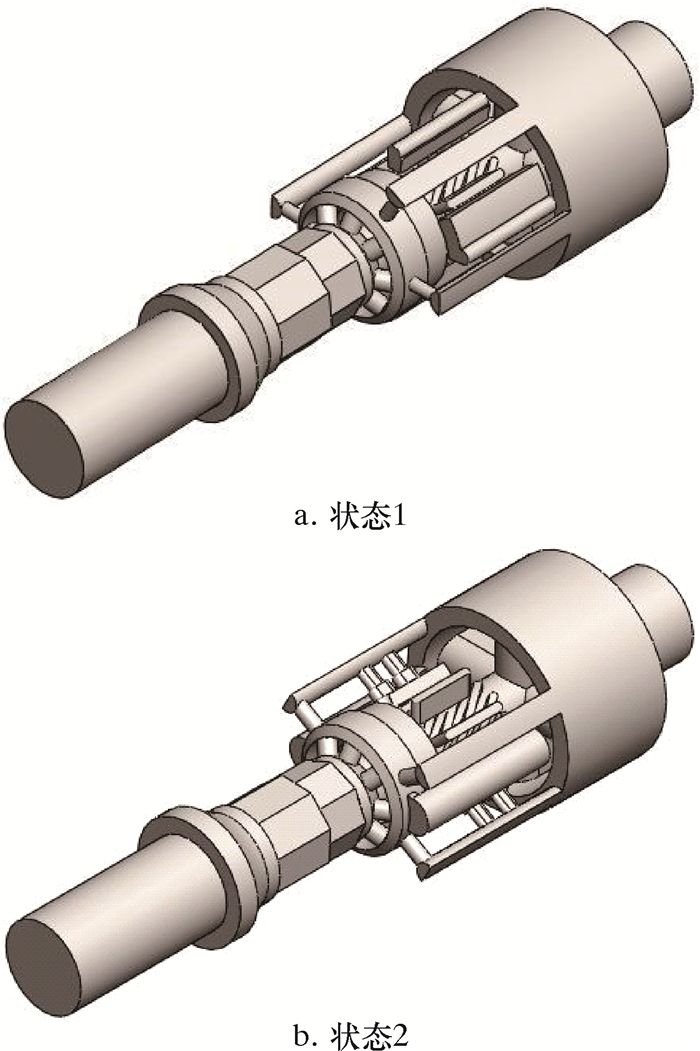

2 扭冲器的流体仿真 2.1 流场模型的建立由扭冲器的运动原理可知,在1个运动周期内,过程(3)、(4)与过程(1)、(2)运动形式相同,只是方向相反[11],故研究中只截取过程(1)、(2)中各流道首次达到开口度为100%时的流动状态为研究对象,建立其流道结构图。由于扭冲器的内部结构极其复杂且不规则,为了便于计算,在不影响仿真结果的前提下,建模过程中省略了一些对流场分析影响并不显著的结构,例如定位部件和连接部件。

模型1(见图 2a)为撞击过程,假定为过程(1)中循环启动器上高压流道与撞击锤上排液槽开度为100%,属于完全对接。此时,高压流体通过导流管螺旋槽后经过高压流道和排液槽到达冲击腔,在高压液体的作用下撞击锤开始逆时针旋转,冲击腔中逐渐充满液体,体积增大,循环启动器与撞击锤一起运动。

|

| 图 2 扭冲器流道模型 Fig.2 Flow channel model of torque impact generator |

模型2(见图 2b)为循环过程,假定为过程(2)中排液槽与循环启动器缺口开度为100%,属于完全对接。此时,撞击锤已逆时针撞向内腔,并停止转动,循环启动器由于惯性作用将继续逆时针转动;此外,高压流体由导流槽经过排液槽进入启动腔,加速循环启动器的旋转。同时启动腔中的液体经过排液槽由泄流槽流出,最后通过筛管下端的8个排液孔流向钻头。

2.2 流动控制方程 2.2.1 连续性方程连续性方程为:

|

(5) |

式中:ux、uy、uz分别为3个坐标方向的速度分量。

2.2.2 动量方程根据Boussinesq假设,雷诺应力Rij可以表示为:

|

(6) |

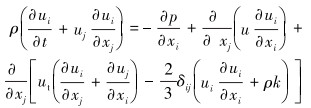

因此动量方程式可以表示为:

|

(7) |

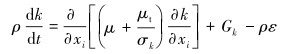

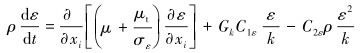

湍流动能k方程及湍流动能扩散率ε方程为:

|

(8) |

|

(9) |

式中:σk表示由平均速度梯度引起的湍动能产生。

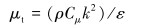

湍流黏性系数计算式为:

|

(10) |

以上公式中,Cμ=0.09,C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3。

2.3 前处理由于模型的结构过于复杂,采用四面体网格对流道模型进行网格划分,并对网格局部进行加密。最终得状态1模型网格数约279万,节点数约53万。状态2模型网格数约287万,节点数约51万。

分析过程中流体介质设置为水,设定入口排量为18 L/s,初始速度设置为6 m/s。出口压力设置为23 MPa,采用固体壁面边界条件,假设整个流场在固体边界上无热量传递,满足壁面无滑移条件,近壁区采用壁面函数法处理,DPM边界条件为reflect。考虑湍流漩涡,提高扭冲器内部旋流模拟的精度,选用标准壁面函数,标准k-ε湍流模型。湍流动能、湍流耗散率和动量方程均采用一阶迎风格式离散,采用SIMPLE求解压力-速度耦合。

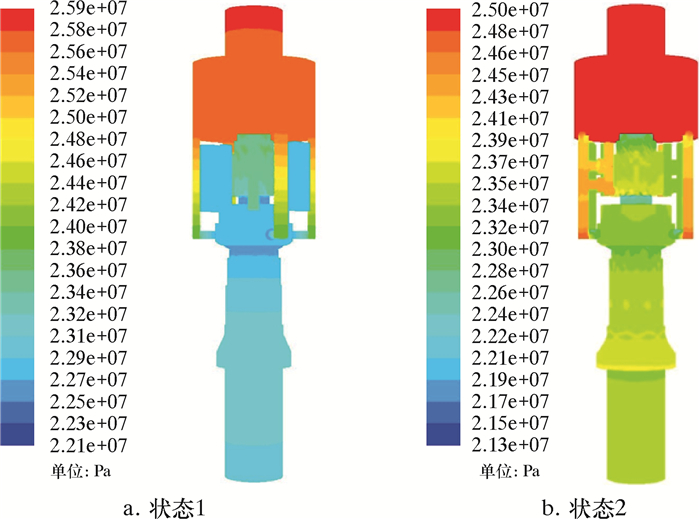

3 仿真结果与分析 3.1 2种状态下整体压力图仿真得到2种状态下整体压力云图,如图 3所示。由分析结果可知,状态1出入口压降约为2.53 MPa,而状态2出入口压降约为1.52 MPa。在撞击腔部位,状态1中,由于排液槽等开口连通,支流较多,而状态2中,多处流道处于闭合状态,支流较少,压力变化不明显,所以在入口部分状态1中压力变化幅度比状态2大。在状态1和2的出口段,由于流道直径增大,流速减小,在管径扩大段局部压力增大。而状态2由于撞击锤和循环启动器中多处流道处于闭合状态,更多的流体从中间主干道流出,所以状态2整体压降较状态1小。

|

| 图 3 扭冲器整体压力云图 Fig.3 Overall pressure distribution of torque impact generator |

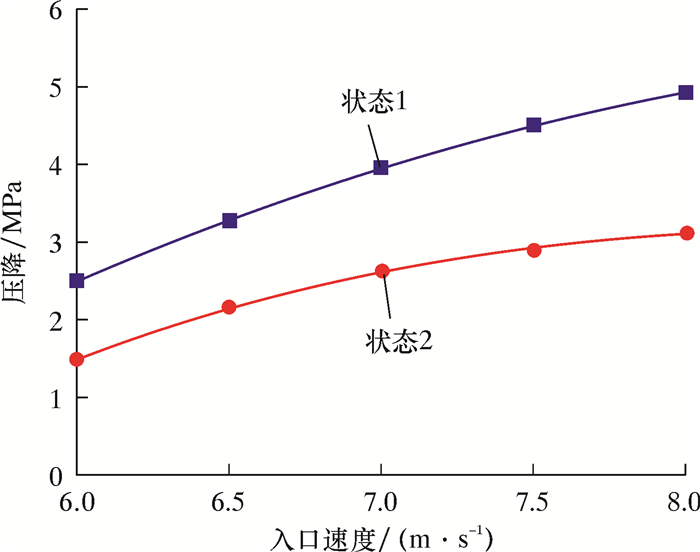

将入口速度分别设置为6.0、6.5、7.0、7.5和8.0 m/s,出口压力设置为23 MPa, 其他设置不变进行仿真,得到扭冲器各状态下的压降曲线,如图 4所示。由图可知,状态1、2压降随入口速度增大而呈线性增大,且状态1中压降值均高于状态2。相对而言,状态1下速度变化对压降的影响更加显著。

|

| 图 4 扭冲器2状态下压降随入口速度变化曲线 Fig.4 The inlet velocity effect on the pressure drop under the 2 states of torque impact generator |

3.2 2状态下动力端压降图

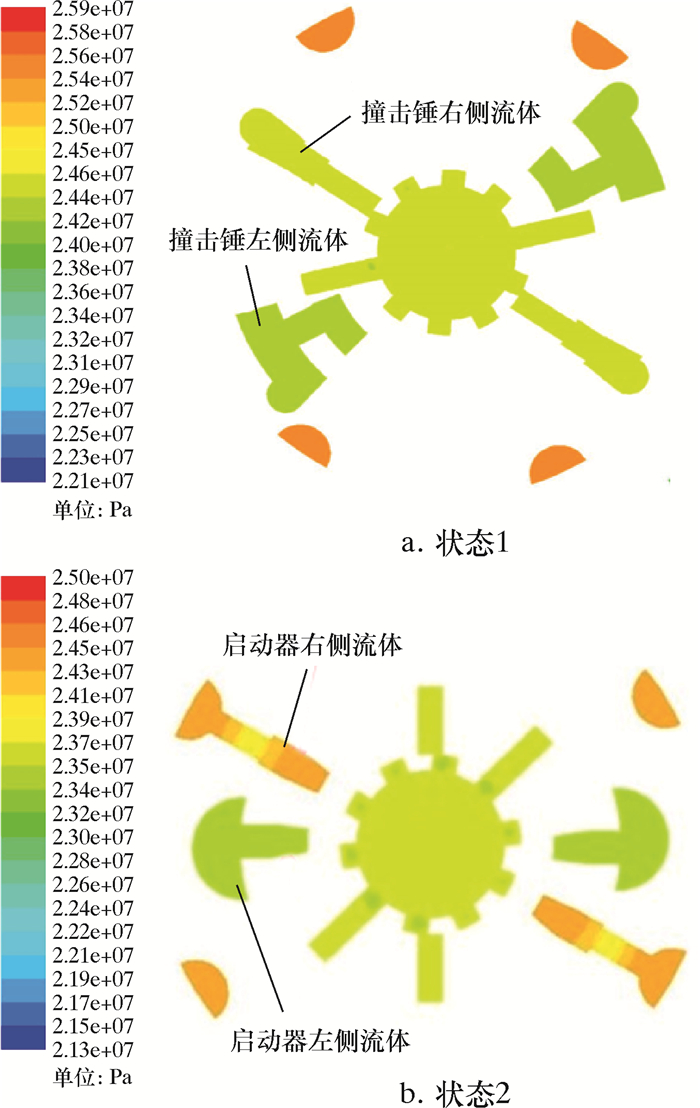

图 5a为仿真所得状态1中撞击锤两侧压力云图。图 5b为状态2中循环启动器两侧压力云图。

|

| 图 5 扭冲器2状态下动力端压力云图 Fig.5 The pressure of the power end under the 2 states of torque impact generator |

在状态1中,撞击锤带动循环启动器做逆时针转动,其运动动力为冲击腔内撞击锤部分两侧压降。由图 5a可得,撞击锤左侧压力约为24.03 MPa,右侧压力约为24.85 MPa,左右压降约为0.82 MPa。此压差确保撞击锤能够实现预定的逆时针运动。

状态2中,撞击锤停止运动,高压流体由导流槽和排液槽直接进入启动腔,加速循环启动器旋转。此时,由图 5b可知,启动腔内循环启动器左侧压力约为23.33 MPa,右侧压力约为24.26 MPa,两侧压降约为0.93 MPa,证明循环启动器能够在撞击锤停止运动后继续加速逆时针运动。在循环启动器停止运动后,扭冲器达到顺时针状态,撞击锤开始带动循环启动器顺时针运动。

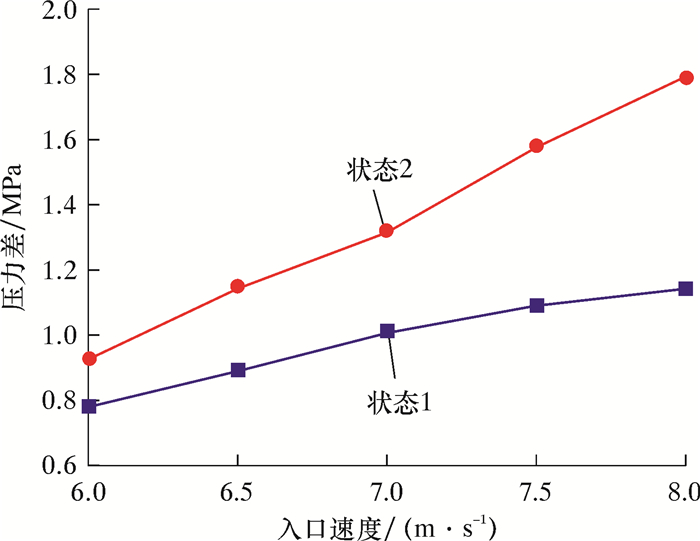

图 6为5种入口流速下状态1、2中撞击锤和循环启动器两侧压力差对比曲线图。2状态中压力差均随着入口速度增大而增大。由于状态2过程中,高压流体通过外部高压流道直接流入启动腔右侧,故随着入口速度增大,循环启动器两端压力差增加趋势较状态1快。

|

| 图 6 扭冲器2状态下动力端压力差随入口速度变化曲线 Fig.6 The inlet velocity effect on the power end pressure drop under the 2 states of thermal impact generator |

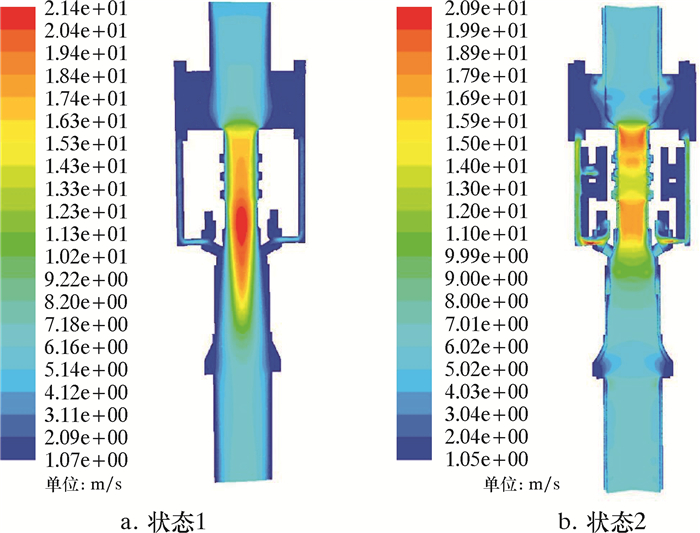

3.3 状态1和状态2的速度云图

图 7为2状态下扭冲器出口速度云图。由图可知,在入口速度6 m/s的情况下,状态1和状态2最大流速位置均位于导流管处,此处流道直径最小,状态1出口速度约为6.160 m/s,而状态2出口速度约为6.020 m/s。2种状态下的出口速度均与入口速度相接近,由于出口与入口横截面积相同,故出口与入口流量接近,沿途流量损失较少。

|

| 图 7 冲击器2状态出口速度云图 Fig.7 The outlet velocity distribution under the 2 states of torque impact generator |

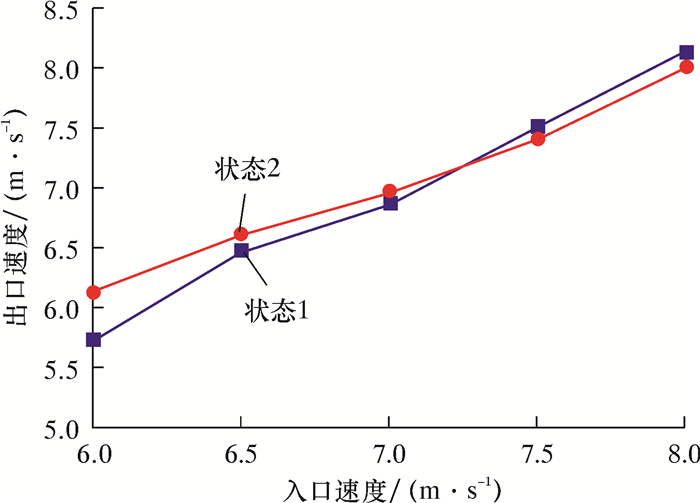

图 8为5种入口流速情况下状态1、2出口速度对比曲线图。状态1、2出口速度基本相同,且都与入口速度相差很小,这表明扭冲器工作状态稳定,沿途流量损失较少,具有较强的实用性。

|

| 图 8 扭冲器2状态下出口速度随入口速度变化曲线 Fig.8 The inlet velocity effect on the outlet velocity under the 2 states of torque impact generator |

4 结论

(1) 通过对液动周向扭矩冲击发生器内部流道的建模及流场分析,得到扭冲器内部的压力和流速情况,为结构改进、性能优化及后期破岩模型分析提供了参考依据。

(2) 在相同的速度入口情况下,撞击过程和循环过程中出入口压降和动力端压力差都随入口速度增大而增大,说明冲击功随排量增大而增大。

(3) 在相同的速度入口情况下,循环过程中动力端循环启动器两侧压降大于撞击过程中撞击锤两侧压降,说明在撞击锤停止运动后,循环启动器仍然加速向下一启动位置运动,保证了扭冲器连贯的持续运动。

(4) 通过分析得到了液动周向扭矩冲击发生器在不同工作状态的动力部位压差分布,这说明扭冲器能够按照预定运动状态实现高频循环冲击运动,具有较好的破岩效果。

| [1] | 彭明旺, 李双贵, 吴双喜, 等. 扭力冲击发生器在塔河油田的应用[J]. 断块油气田, 2012, 19(5): 622-625. PENG M W, LI S G, WU S X, et al. Application of torkbuster in Tahe oilfield[J]. Fault-Block Oil & Gas Field, 2012, 19(5): 622-625. |

| [2] | 祝效华, 汤历平, 吴华, 等. 扭转冲击钻具设计与室内试验[J]. 石油机械, 2011, 39(5): 27-29. ZHU X H, TANG L P, WU H, et al. The design and laboratory test of torsional percussion tool[J]. China Petroleum Machinery, 2011, 39(5): 27-29. |

| [3] | 朱文涛. 往复式液动冲击器的设计研究[D]. 青岛: 中国石油大学(华东), 2013. ZHU W T. Design and research of the reciprocating hydraulic impactor[D]. Qingdao: China University of Petroleum (East China), 2013. http://cdmd.cnki.com.cn/Article/CDMD-10425-1015025138.htm |

| [4] | 祝效华, 汤历平, 童华. 高频扭转冲击钻进的减振与提速机理研究[J]. 振动与冲击, 2012, 31(20): 75-78, 109. ZHU X H, TANG L P, TONG H. Rock breaking mechanism of a high frequency torsional impact drilling[J]. Journal of Vibration and Shock, 2012, 31(20): 75-78, 109. |

| [5] | 王渭, 陈凤官, 明友, 等. 水力除焦三通阀流道结构的CFD分析[J]. 流体机械, 2012, 40(11): 25-28. WANG W, CHEN F G, MING Y, et al. CFD analysis of the flow channel structure for hydraulic decoking three-way valve[J]. Fluid Machinery, 2012, 40(11): 25-28. DOI: 10.3969/j.issn.1005-0329.2012.11.006 |

| [6] | 杨国平, 徐小剑, 梁翠平. 液压冲击器配流阀内部流场的数值模拟与分析[J]. 机械设计与制造, 2013(2): 140-143. YANG G P, XU X J, LIANG C P. Mathematical simulation and analysis of internal flow field in the slide-shuttle valve[J]. Machinery Design & Manufacture, 2013(2): 140-143. |

| [7] | ANTONIO F, ANTONIO G, DOMENICO L F. Numerical investigations on the working cycle of a hydraulic breaker:Offdesign performance and influence of design parameters[J]. International Journal of Fluid Power, 2006, 7(3): 41-50. DOI: 10.1080/14399776.2006.10781257 |

| [8] | 蒋宏伟, 黄成, 王克雄, 等. 射吸式液动冲击器内部流场数值模拟研究[J]. 石油机械, 2007, 35(9): 25-28. JIANG H W, HUANG C, WANG K X, et al. Numerical simulation of inner flow field of jet type hydraulic knocker[J]. China Petroleum Machinery, 2007, 35(9): 25-28. |

| [9] | 蒋龙, 樊军, 安辉. 脉动扭转冲击装置结构设计及动力仿真[J]. 机械设计与制造, 2015(12): 12-15. JIANG L, FAN J, AN H. Structure design and dynamic simulation of pulsant torsional impactor[J]. Machinery Design & Manufacture, 2015(12): 12-15. DOI: 10.3969/j.issn.1001-3997.2015.12.004 |

| [10] | 马富银, 杨国平, 吴伟蔚. 液压冲击器流场分析[J]. 振动与冲击, 2012, 31(12): 73-78. MA F Y, YANG G P, WU W W. Fluid field analysis for a hydraulic impactor[J]. Journal of Vibration and Shock, 2012, 31(12): 73-78. |

| [11] | 李美求, 曹宇, 王强军, 等. 液动周向扭矩冲击发生器动力学分析[J]. 石油机械, 2015, 43(11): 44-47. LI M Q, CAO Y, WANG Q J, et al. Dynamics of circumferential torque hydraulic shock generator[J]. China Petroleum Machinery, 2015, 43(11): 44-47. |