2. 重庆交通大学河海学院

2. School of River and Ocean Engineering, Chongqing Jiaotong University

0 引言

旧井改造挖潜是许多老油田提升产能的重要方式。由于井底污染、出砂、套管变形以及设计改良等原因,可能导致旧有射孔不能满足改造需要,此时常常需要在未射孔井段补孔,或者对已经射孔的井段进行重复射孔[1-2]。显然,射孔作业在套管上形成了新的薄弱位置,增加了射孔附近的损伤积累,并使得应力在射孔附近集中,导致套管的强度降低。经过长时间的生产作业后,在地层蠕变和地层压力衰减的共同作用下,套管承受的外挤压力逐渐增加,可能导致射孔和重复射孔的薄弱段发生严重的套变和套损,这已经从我国一些老油田的经验中得到了验证。因此,对射孔和重复射孔段套管的强度进行合理的估计,对于油气井的长期安全生产非常重要。

套损套变出现时间的滞后性,说明射孔设计不可过度依赖现场经验。射孔对套管强度的影响问题已经得到广泛关注:岳艳芳和于永南等[3-4]基于弹性力学对射孔套管在受挤压时的应力分布进行了理论推导,并给出了强度校核方法;邹云和任勇等[5-6]等采用有限元建模分析的方式研究了孔密、相位和孔径等射孔参数对套管强度的影响;丁祖鹏和李明厚等[7-8]进行了射孔套管的挤压强度试验,与完整套管的强度进行了比较,验证了有限元模拟方法的可靠性;贾曦雨等[9]对射孔聚能射流导致的射孔附近相变进行了金相学研究,并讨论了相变导致的强度影响;温玉焕等[10]指出应力不均匀时射孔套管抗外挤强度将大幅降低;刘铁牛等[11]则指出射孔时如果导致了宏观裂纹,套管抗挤压强度将大幅降低;葛伟凤等[12]考虑了非均匀地应力场下射孔套管的实地受力,并在该工况下进行了强度校核。

上述讨论均基于某井段首次射孔的情形,迄今未见关于在已射孔井段重复射孔对套管强度影响的研究,也未对射孔时瞬间冲击造成的影响进行分析。直观地来看,老井重复射孔相当于增加了射孔密度,虽然可以参考前述文献中关于射孔密度对套管强度影响的讨论,但是,仅仅做这样的考虑不够,这是因为单次的高密度射孔通常能够近似保证射孔呈螺旋均匀分布,而重复射孔时,由于井下作业状况复杂和套管变形的原因,很难保证新、旧孔仍在套管上均匀分布。这一因素导致在套管承受外挤压力时,应力分布不均匀的情况加剧,局部更容易失效,从而导致整体提前失效;另一方面,如果新、旧孔的距离较近,在射新孔时冲击应力容易受到旧孔的影响而产生较大的应力集中,相比射旧孔时将产生更大的损伤,甚至可能导致宏观裂纹的产生。

笔者采用有限元分析的方式研究了已射孔井段重复射孔对套管强度的影响,并将重点放在新、旧射孔簇的相对位置对套管整体力学性能的影响上,首先模拟了套管的挤毁试验,并基于套管厂商提供的抗外挤强度参数进行了标定;在此基础上进行了两因素七水平的全面数值试验,讨论了新、旧射孔相对位置对重复射孔套管的强度和刚度的影响;而后进行了重复射孔过程的动力学仿真,分析旧孔对新孔形成时冲击应力分布的影响,讨论了新、旧孔之间的安全距离。研究结果对旧井改造方案的设计和套管的安全性分析有着重要的意义。

1 重复射孔对套管抗挤压能力的影响来自地层的外挤压力是套管在地层中的主要受力形式之一,因此套管抗外挤压的能力是套管安全性能的重要指标。由于套管可以在局部发生塑性屈服时正常工作,用套管是否屈服来确定其极限承载能力会明显低估套管的强度,所以实际工作中套管的抗外挤能力通常是通过挤毁试验的结果来定义。试验时,对套管表面施加均匀液压,并逐渐增大压力值,直到某压力下,套管突然产生较大变形,导致液压降低,取该峰值压力为挤毁压力,它代表了套管的整体抗挤压强度。

为了评价射孔和重复射孔套管的抗挤压能力的影响,对上述过程进行有限元模拟。由于模拟时载荷采用直接施加均布压力的方式,外载逐渐增加,所以不会出现峰值压力。注意到物理试验时峰值压力出现对应着套管突然产生较大变形的失稳过程,可采用整体变形突然增大时的压力作为挤毁压力。由于套管射孔后在均匀外挤压力的作用下位移场不再是轴对称的径向位移,这里统一定义整体变形量的评价指标为与外载压力p功共轭的广义位移u,即有:

|

(1) |

式中:W为外力做的总功。

对式(1)分部积分可得:

|

(2) |

求解有限元模型后对外载做功进行累加,再根据式(2)可以求得广义位移和外载压力的关系。

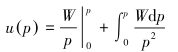

模型参考天津钢管集团生产的TP140V型套管,外径139.7 mm,壁厚12.09 mm,标称抗外挤压强度152 MPa,抗内压强度146 MPa。套管材料采用随动强化的双线性弹塑性模型,弹性模量为206 GPa,泊松比0.28,屈服强度和切线模量参考厂商给出的套管强度进行标定。最终采用的等效应力应变关系如图 1所示。该材料强度约与GB 3423—1982规定DZ75的应有强度相当,属于合理范围。新、旧2次射孔参数均采用常见的60°相位角,孔密度16孔/m,射孔直径为11 mm。

|

| 图 1 套管钢材双线性弹塑性模型 Fig.1 Bilinear elasto-plastic model of casing steel |

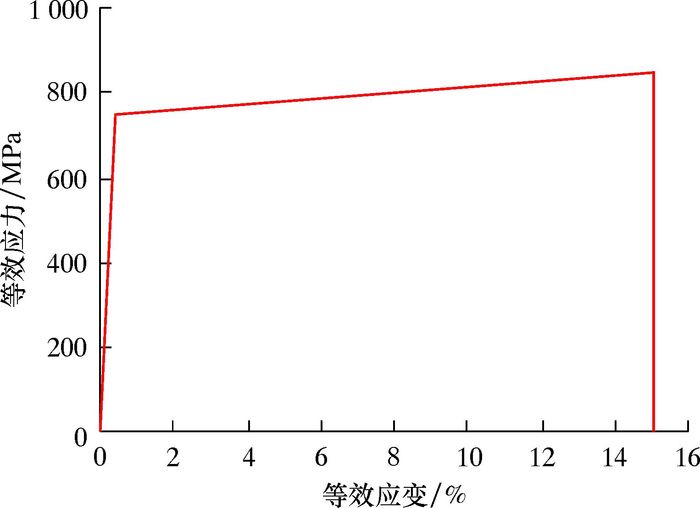

2次射孔的相对位置采用螺旋线之间的轴向距离Δz和2次射孔在套管环向转过的角度Δθ来描述,如图 2所示。由于问题的对称性,只需要考虑Δθ∈ 0°, 60°,Δz∈[0,187.5]的情形,即只考虑新孔落在图中阴影部分的情况即可。因为若没有新孔落入阴影范围内,则可以交换新孔和旧孔的位置,使得新孔落入上述范围。

|

| 图 2 2次射孔间的相对位置展开示意图 Fig.2 Schematic of the relative position between the two perforations (黑色为旧孔,橙色为新孔) |

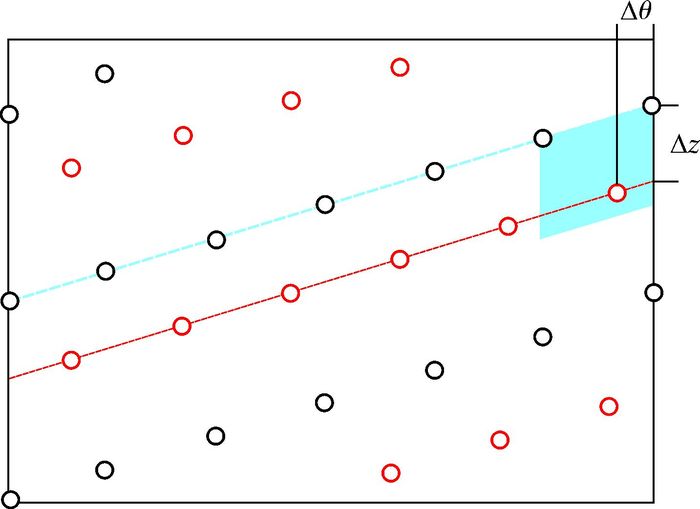

按照上述参数分别建立完整套管(状态A),1簇射孔套管(状态B),2簇射孔,且射孔分布均匀,此时Δz=187.5 mm,Δθ=30°(状态C),2簇射孔,且射孔分布不均匀,此时Δz=31.5 mm,Δθ=10°(状态D)套管模型,如图 3所示,在射孔附近做了适当的加密处理。

|

| 图 3 套管有限元模型 Fig.3 Casing finite element model |

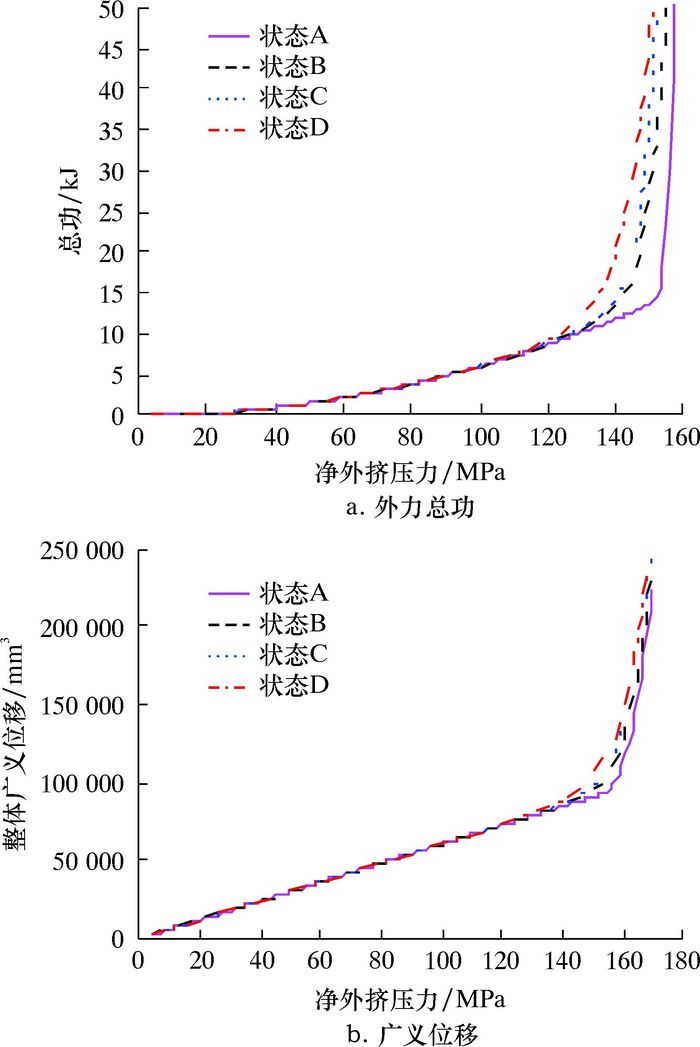

上述各模型的外力做功和广义位移对载荷的曲线如图 4所示。在加载初期,套管处于线弹性变形阶段,外力做功按抛物线规律缓慢增加,广义位移按直线规律缓慢增加,随着载荷增大,套管出现塑性屈服,曲线偏离原有趋势。而当载荷增加到某个程度时,外力做功突然大幅增加,表明在该载荷下突然产生了较大的变形量。按照前述定义,该载荷为挤毁压力。

|

| 图 4 各模型套管外力总功(左)以及广义位移(右)和载荷关系图 Fig.4 The relationship of the total power of external force (left) and the generalized displacement (right) with the load |

从图 4可以看出,对于状态A的未射孔套管,变形量随载荷变化在152 MPa时有非常明显的突然增加,因此可认为完整套管的挤毁压力为152 MPa,这和套管厂家给出的强度吻合,验证了笔者采用材料参数的有效性。同理,从图像中拾取到状态B、C、D的挤毁压力分别为138、132以及120 MPa。相对于完整套管,B、C、D的强度折减系数分别为0.91、0.87和0.80。

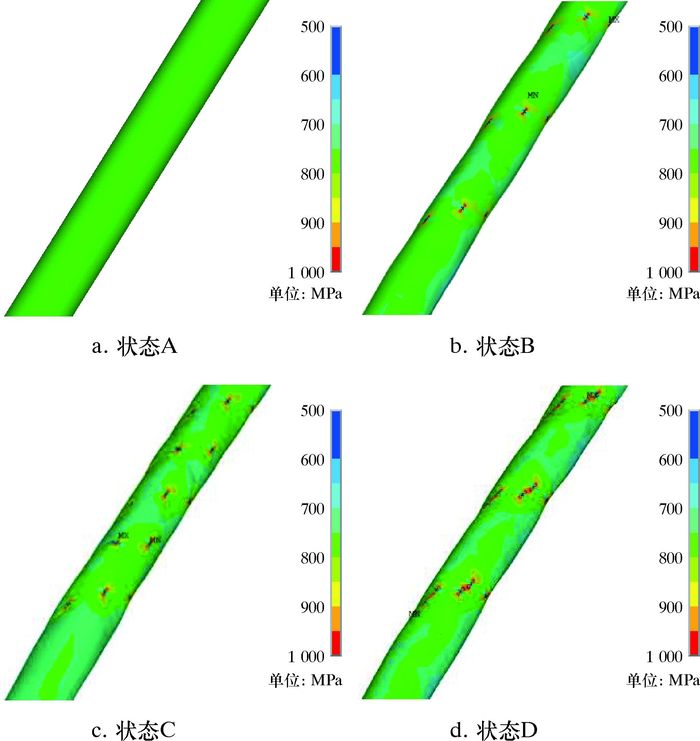

各情形在最终状态下的Mises应力分布以及变形情况如图 5所示。由图可见,完整套管A应力分布均匀。而射孔套管会在套管附近有明显的应力集中,其中状态D的应力集中程度最严重。此外,完整套管屈服后的变形较为均匀且变形量小;射孔后的套管在均布载荷的作用下是复杂的空间弯扭变形,在射孔的附近可以观察到明显的挤压凹陷;变形量从状态B至状态D依次增大。这说明射孔不仅影响套管的强度,还显著影响载荷较大时套管的刚度。

|

| 图 5 各模型Mises应力分布以及变形情况 Fig.5 Mises stress distribution and deformation of each model |

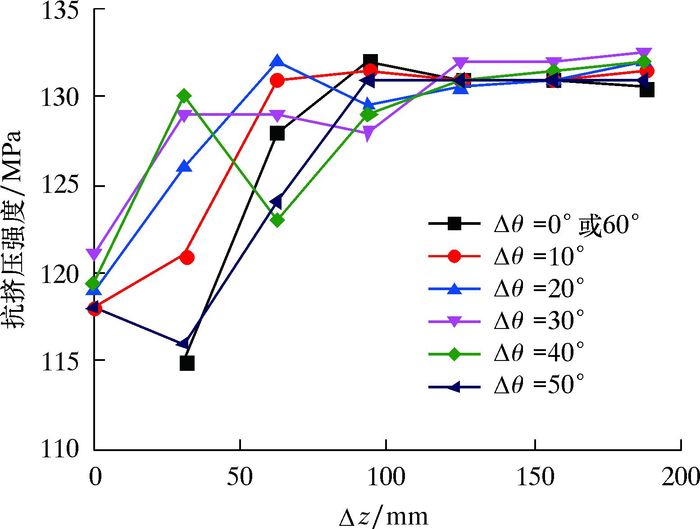

从前述结果可以看出,状态C和状态D虽然都是重复射孔套管,但是由于2簇射孔的相对位置不同,不论是强度还是刚度的表现都有着明显的区别。因此继续变化参数Δz和Δθ,调整2簇射孔间的相对位置,进行两因素七水平的全面数值试验,可得出抗挤压强度和相对位置参数之间的关系,结果如图 6所示。由图可以看出,总体而言,2簇射孔间的最短距离较小时,抗挤压强度和距离呈现非常明显的反相关关系,即2簇射孔间的分布越均匀,抗挤压强度越高。按照图中趋势估计,在2次射孔的位置相当接近时(Δz趋近于0,Δθ趋于0°或60°),套管抗挤压强度可低至110 MPa,约为完整套管的75%,相比射孔1簇的套管下降了16%。这是因为2簇射孔的不均匀分布会使得应力过度集中,从而使局部过早压溃。上述反相关关系在2簇射孔间的最小距离大于90 mm(约60%套管外径)时变得不再明显。

|

| 图 6 重复射孔套管强度和2簇射孔间相对位置的关系 Fig.6 Casing strength after repeated perforation influenced by the relative position of the two perforation clusters |

如果仅仅把重复射孔看作孔密增加1倍,那么大多数文献指出在常见射孔参数范围内孔密增加1倍时,套管强度下降不多(如任勇等[6]在研究中指出60°相位差时,孔密从12孔/m增加到24孔/m,强度相比之前下降4%)。这些结论和前述的状态C以及图 6中2族射孔的最短距离较远的情形相吻合。而前述的分析表明,当2簇射孔接近时,这样做将明显高估套管的强度,不够安全。

2 重复射孔的动力学仿真前述分析模拟了实验室中预制射孔套管的挤毁试验。而在工程环境下采用射孔枪进行射孔操作时,往往不会在套管上形成完美的圆形孔,而是可能在孔附近产生损伤带和微裂纹[5, 9]。而在重复射孔操作中,如果2簇射孔相隔的距离较近,新射孔操作在套管内激发的冲击应力容易在老孔附近形成较大的应力集中,并且使得老孔附近损伤带的损伤值进一步积累,可能引起套管材料损伤失效,这时射孔附近一旦受到较大的载荷,例如套管压裂时射孔附近受到较大的内压力和冲蚀力[12-14],就容易产生宏观裂纹。而宏观裂纹将会极大地影响套管的强度,刘铁牛等[11]指出,1条10 mm长的宏观裂纹便可导致该段套管的强度下降至无裂纹时的65%左右。因此,对射孔过程中可能出现的损伤失效现象的研究非常重要。

为此,对重复射孔过程进行了动力学仿真,并基于损伤力学的方法来模拟材料失效的断裂现象。套管材料采用Johnson-Cook模型以及Gruneisen状态方程。由于这里只关心2次射孔造成的孔附近的损伤,建模时只需考虑新、旧各射1个孔的情形,并且将2孔间的距离作为可变的模型参数,采用了自适应网格重剖分。将聚能射流简化为刚性子弹,从完整套管内部先朝旧孔方向发射,待冲击应力基本消散后,再朝新孔方向发射。

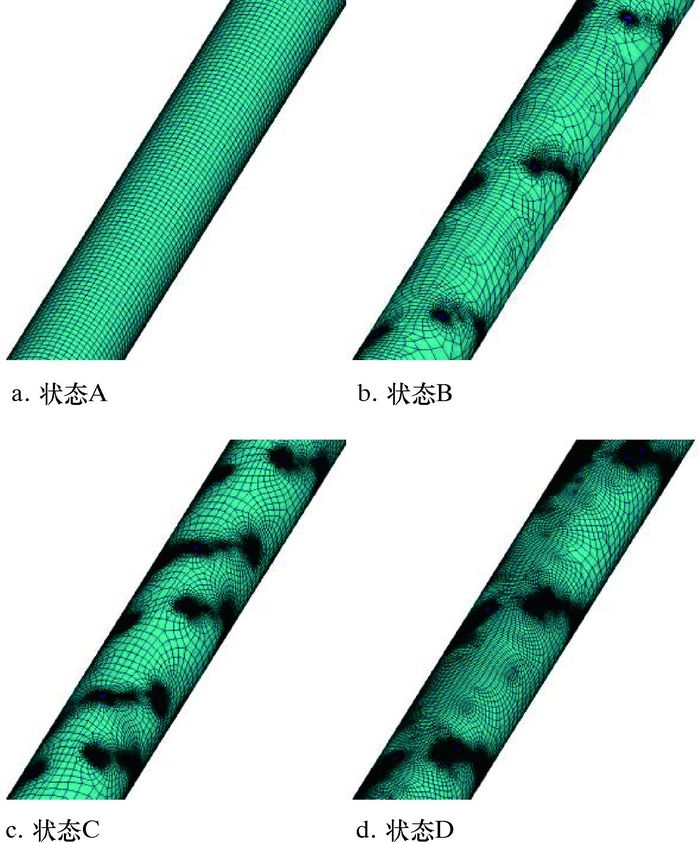

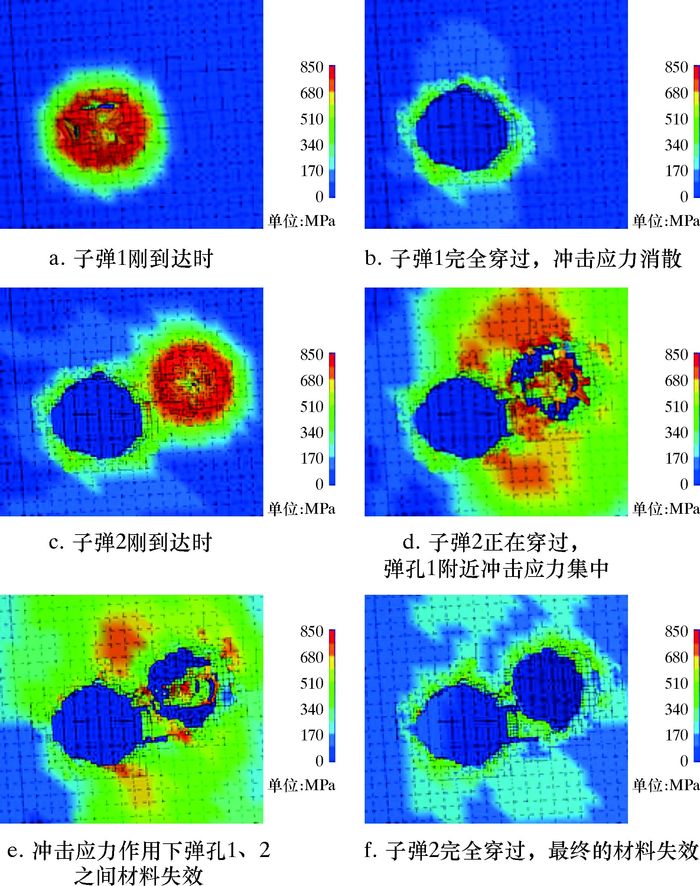

在2孔边缘距离为1/4射孔直径时,仿真结果如图 7所示。

|

| 图 7 2次射孔各阶段冲击应力分布以及材料失效情况 Fig.7 Distribution of impact stress and material failure of each stage of two perforations |

从图 7a可以看出,子弹1刚刚到达套管内壁时,在正对子弹1的区域产生了较大的冲击应力,使得材料损伤失效,从而使子弹1可以穿过套管。同时在略大于子弹直径的区域也产生了较大应力。图 7b显示,子弹1通过一段时间后,应力状态逐渐稳定,此时射孔附近仍有一定残余应力的存在,表明射孔附近已经在冲击应力作用时出现了塑性屈服。图 7c子弹2刚抵达套管内侧,同样在其正对位置产生了巨大的应力。接下来子弹2通过套管时,冲击应力开始传播。从图 7d可以看出,冲击应力在偏向于子弹1的方向上明显更大,表明冲击应力在弹孔1处有应力集中。在较大的应力集中作用下,弹孔2可能在偏向弹孔1的一侧失效更多,并且弹孔1附近原本损伤较大的区域可能出现新的损伤失效,如图 7e所示。图 7f显示了子弹2完全穿过后最终的套管材料失效状态,由图可以看出,2弹孔间材料已经形成1条连通2孔的失效带,这对于套管强度非常不利。如果在对射孔套管的强度进行讨论时仅做静力学分析而忽略这种损伤失效,显然会高估套管的强度。

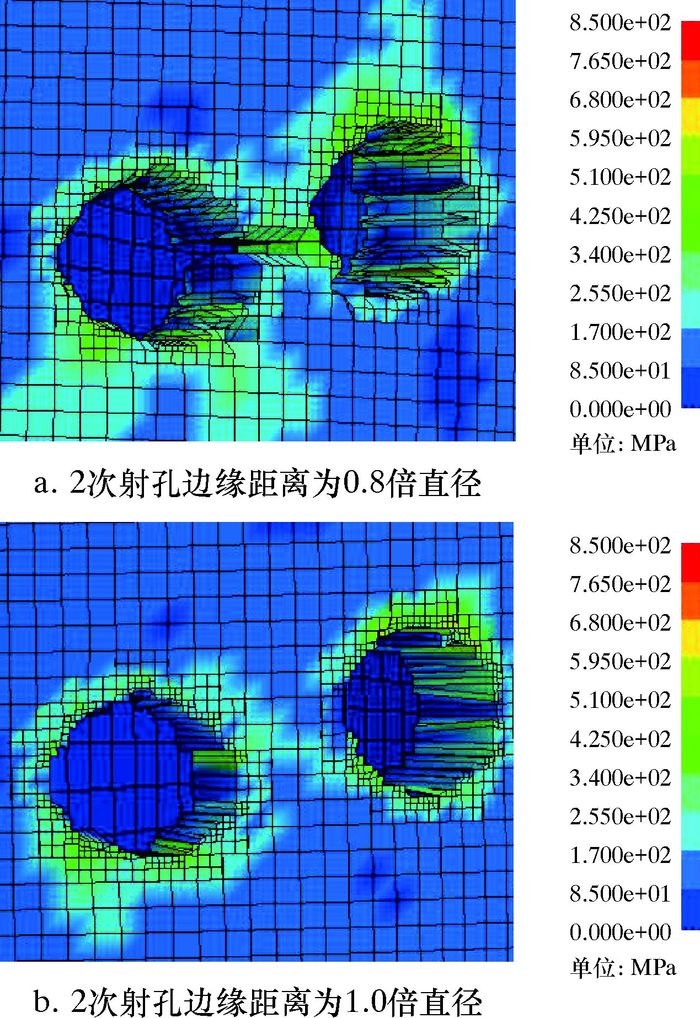

进一步加大2弹孔之间的距离进行仿真,最终发现2孔相互干扰导致损伤带扩大的现象在2孔边缘距离超过1.0倍弹孔直径时得到了很好的抑制,如图 8所示。因此,重复射孔时应当注意保持2次射孔边缘的距离不应当短于射孔直径。只有在此情形下才可近似认为2次射孔产生的损伤相互独立,且损伤带较小,仅限于射孔附近。此时进行静力学强度分析才可靠。

|

| 图 8 不同射孔边缘距离下重复射孔结束后的材料失效情况 Fig.8 Material failure at the end of repeated perforation at different perforation edge distance |

3 结论

(1) 对套管挤毁试验进行有限元模拟,计算广义位移以提取抗挤压强度的研究思路可行,可以得到与厂商参数较为一致的强度结果。

(2) 对已射孔套管重复射孔可导致套管强度明显下降,并且随着新、旧孔簇之间距离的不同,强度下降的程度不同。当2簇射孔分布最均匀时,套管强度最高。

(3) 射孔时套管在聚能射流的冲击下,产生了较大的冲击应力,在孔眼附近形成损伤带;重复射孔时,冲击应力在旧孔边产生应力集中,如果2孔较近,可能导致套管损伤带扩大化,甚至产生宏观裂纹。

| [1] | 李少明. 页岩气井重复压裂补孔优化技术研究[J]. 能源与环保, 2017, 39(1): 100–103. |

| [2] | 王仲茂. 油田油水井套管损坏的机理及防治[M]. 北京: 石油工业出版社, 1994. |

| [3] | 岳艳芳, 仝少凯, 窦益华. 高温高压深井射孔段套管应力理论计算与分析[J]. 石油机械, 2015, 43(4): 48–53. |

| [4] | 于永南, 杨秀娟. 射孔套管剩余抗挤能力分析[J]. 中国石油大学学报(自然科学版), 2004, 28(1): 77–80. |

| [5] | 邹云. 高温高压深井射孔段套管强度安全性分析[D]. 西安: 西安石油大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10705-1013156462.htm |

| [6] | 任勇, 付钢旦, 桂捷, 等. 射孔套管抗内压强度计算与拟合[J]. 石油机械, 2014, 42(4): 97–100. |

| [7] | 丁祖鹏, 罗艳艳, 韩彬, 等. 射孔对套管抗挤强度的影响分析与试验[J]. 钻采工艺, 2016, 39(4): 15–18. |

| [8] | 李明厚, 朱建新, 丁希杰. 射孔对油气井套管抗挤压强度的影响[J]. 测井技术, 2005, 29(增刊1): 63–67. |

| [9] | 贾曦雨, 王树山, 马峰, 等. 射孔冲击相变对射孔套管抗挤性能的影响[J]. 石油学报, 2017, 38(3): 348–355. DOI: 10.7623/syxb201703012 |

| [10] | 温玉焕, 王伯军. 非均匀载荷下预制孔参数对抗挤强度的影响[J]. 石油钻探技术, 2007, 35(1): 23–25. |

| [11] | 刘铁牛, 邢宪军, 徐道临, 等. 射孔开裂套管的剩余强度研究[J]. 石油机械, 1991, 19(8): 24–28. |

| [12] | 葛伟凤, 陈勉, 金衍, 等. 超深井非均匀地应力场中射孔套管强度分析[J]. 石油天然气学报, 2012, 34(8): 123–126. |

| [13] | 刘雁蜀, 秦龙, 王治国, 等. 套管压裂过程中射孔孔眼冲蚀数值模拟[J]. 石油机械, 2015, 43(9): 66–69. |

| [14] | 陈路原. 泾河油田连续油管水力喷砂射孔环空多簇压裂技术[J]. 石油钻探技术, 2015, 43(4): 108–112. |