0 引言

管道运输具有安全、经济和高效的优势,已经逐渐成为石油和天然气输送的主要手段[1]。截止到2016年底,我国油气管道建设总里程已经达到12.6万km[2]。其中,85%的管道服役年限超过10 a,65%的管道服役年限已经超过20 a。随着管道服役年限的增长,腐蚀和外力的干扰因素造成的管道缺陷已经变得越来越严重,致使对缺陷管道或阀门的更换也变得更加频繁[3-4]。

目前,不停输开孔封堵技术是常规封堵维修作业的主要技术。近年来,在该技术的基础上又发展起来了一种新型管道维抢修技术——管内智能封堵技术[5]。智能封堵器就是在这一趋势下诞生的,它可以在高压管道内实现定点封堵,且整个作业过程不需要牵引绳就可以完成,作业过程不会对管道造成破坏,已经广泛应用到陆地与海洋管道的维修和安装作业中[6-7]。但目前只有英国的STATS GROUP公司和美国的TDW公司掌握了智能封堵技术的关键[8]。随着我国油气管道行业的迅速发展,打破国外这一技术封锁非常必要。国内许多企业和高校也开展了一系列研究,但主要集中在机械结构方面,对智能封堵器管内外双向通信系统的研究较少。智能封堵器管内外双向通信系统是封堵器实现智能化的关键,只有解决了通信上的难题,才能真正打破国外技术封锁,开发出自己的产品。

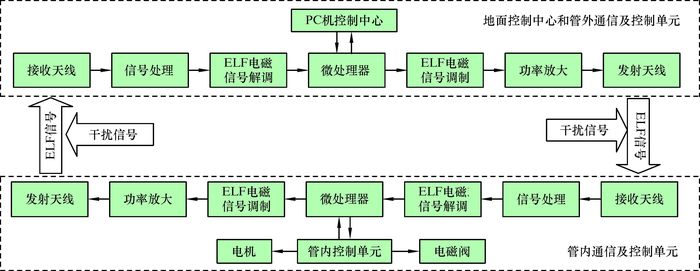

1 系统总体结构及原理智能封堵器工作时位于密闭的金属管道内,且金属管道埋藏在几米深的土壤或河流中,一般频率的电磁波信号无法穿透土壤、河水和金属管道进行通信。为了解决这一问题,笔者选择频率范围在3~30 Hz的极低频(ELF)电磁波信号。这种频率的信号能很好地穿透土壤、河水和金属管道,完成信号的传递。在智能封堵器工作过程中,管外的地面控制中心通过上位机操作界面将控制指令传送给管外控制单元,管外控制单元完成对控制指令的调制后,转化成ELF电磁波发射到管道内,管内通信单元接收到ELF电磁波信号后,对接收到的ELF电磁信号进行解调,进而识别控制指令,然后将识别的指令传送给管内控制单元,管内控制单元根据对应的指令控制电机和电磁阀动作,实现智能封堵器作业。在作业过程中,智能封堵器的工作状态也将通过上述的逆过程传送到管外通信单元,进而传送到地面控制中心,实现对管内作业情况的实时监测。

2 系统硬件电路设计图 1为智能封堵器管内外通信系统实现原理图。由图可知,智能封堵器管内外双向通信系统的硬件电路可分为主控电路、信号发射电路、信号接收电路、信号发射与接收模式切换电路和串口通信电路。

|

| 图 1 智能封堵器管内外通信系统实现原理图 Fig.1 Schematic diagram of bidirectional communication of smart plug |

2.1 主控电路设计

对于管内或管外通信单元,它们不仅要完成ELF电磁信号发射,还要完成ELF电磁信号接收。当通信单元接收到微弱的ELF电磁信号后,先对信号进行一系列处理,将信号转化成数字信号传递给通信模块的微处理器。当微处理器接收到这些数字信号后,需要进行一系列变换处理才能将其识别,完成对信号的准确解调。这一过程需要微处理器能迅速且准确地对信号进行处理,提高整个系统的性能。设计中采用了TI(Texas Instruments)公司生产的TMS320F28335数字信号处理器作为主控芯片。该芯片具有32位高性能的CPU、2个16×16位乘法累加器和单精度浮点单元FPU。同时,具有功耗低、精度高和外设集成度高等优点,还增加了浮点运算内核,大大延长了滤波、FFT和卷积运算的时间。利用TMS320F28335芯片的这些特点对通信系统的主控电路进行了设计。

2.2 信号发射电路设计智能封堵器工作过程中,不仅地面控制中心要向管内通信单元发送一系列控制指令,而且管内通信单元还要把管内的状态信息发送到地面控制中心,这就要求对信号进行调制。又由于ELF电磁信号在传播过程中要穿越土壤和密闭金属管道,所以会发生严重的衰减。在信号发射时,在完成信号调制后需要对调制信号进行功率放大,以提高它的信号强度,进而增大通信距离。

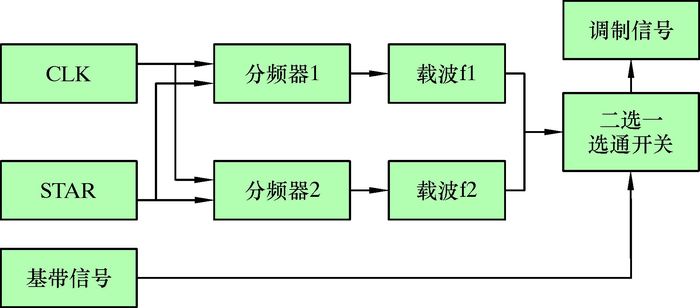

智能封堵器的工作环境复杂,周围环境中可能存在大量干扰信号。在进行信号编码时,必须选择一种实现过程简单且稳定的信号编码方式。通过调研和试验,笔者选用了二进制频移键控法(2FSK)进行信号调制。信号调制原理如图 2所示[9]。

|

| 图 2 ELF电磁信号调制原理图 Fig.2 Schematic diagram of ELF electromagnetic signal modulation |

在进行ELF电磁信号调制时,首先利用主控电路产生20和30 Hz的ELF电磁信号作为载波信号,用20 Hz的ELF电磁信号代表码元“1”,30 Hz的ELF电磁信号代表码元“0”;然后根据控制指令对应的基带信号控制开关电路通断,进而实现信号的调制过程。根据智能封堵器真实作业要求,完成了通信码的设计,如表 1所示。

| 通讯码 | 类型 | 传输方向 | 含义 | 对应状态码 |

| 1010 | 卡瓦锚定 | 0010 | ||

| 1001 | 压缩胶筒 | 0011 | ||

| 1101 | 指令码 | 由地面控制 中心到管内 控制单元 | 试压操作 | 0111 |

| 1011 | 解封胶筒 | 0100 | ||

| 1100 | 解封卡瓦 | 0101 | ||

| 0010 | 接收正确,执行相应操作 | — | ||

| 0011 | 接收正确,执行相应操作 | — | ||

| 0111 | 状态码 | 由管内控制 单元到地面 控制中心 | 接收正确,执行相应操作 | — |

| 0100 | 接收正确,执行相应操作 | — | ||

| 0101 | 接收正确,完成相应操作 | — | ||

| 0110 | 指令接收错误 | — |

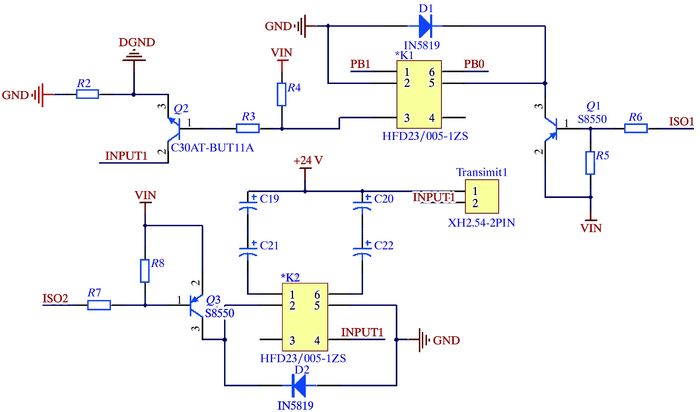

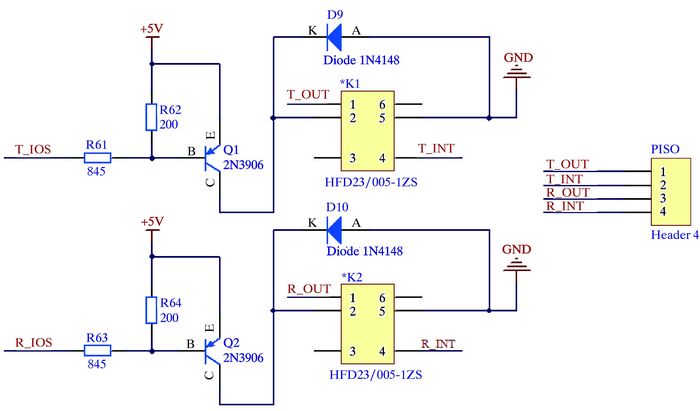

根据图 2的调制原理,在信号调制时,微控制器先控制2路LC振荡电路,分别产生20和30 Hz的ELF电磁载波信号,然后通过基带信号控制继电器HFD23的通断,实现对2种不同频率载波信号的调制。电路原理如图 3所示。

|

| 图 3 信号发射电路原理图 Fig.3 Schematic diagram of signal transmission circuit |

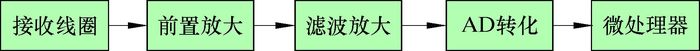

2.3 信号接收电路设计

信号接收电路的作用是对接收线圈接收到的微弱电磁波信号进行采集和处理,最终实现电磁波信号的解调,进而把控制指令传送给智能封堵器控制系统,实现对智能封堵器的控制,其实现框架如图 4所示。由图可知,接收线圈接收到ELF电磁波信号后,需要先对信号进行放大,然后滤除不想要的电磁波信号,经过AD转化后才能被微处理器处理。因此,接收电路的设计又可以分为前置放大电路设计、滤波放大电路设计和AD转换电路设计。

|

| 图 4 信号接收模块实现框图 Fig.4 Block diagram of the signal receiving module |

2.3.1 前置放大电路

ELF电磁信号穿过金属管道和土壤后,信号强度已经衰减到了微伏级,变成了微弱信号。当被接收线圈接收后,必须先对其进行前置放大。对于微弱信号,想要被快速且准确地检测出来,必须先满足前置放大器的噪声至少小于被采集信号1个数量级。而对于无源放大器,它的噪声都在毫伏级,无法满足要求。对于有源放大器,虽然它的噪声数量级比无源放大器低,但其放大能力有限,当它的增益较高时,放大电路会产生振荡,丧失信号放大能力。通过调研,选择了数字可编程增益仪表放大器AD8253作为整个前置放大电路的核心。该放大器具有高输入阻抗、低输出噪声和低失真的特性,适合与传感器进行对接,并能驱动高采样速率的模数转换器(ADC)。

2.3.2 滤波放大电路信号被前置放大后进入滤波电路进行滤波。在滤波过程中,电路中阻性元件产生的低频热噪声和存在于周围坏境中的50 Hz工频干扰会对信号的检测产生较大影响。为了克服干扰而有效分离出20和30 Hz的ELF电磁信号,设计了窄带带通滤波器。该带通滤波器由运算放大器LT1124构成的二阶Butterworth高通滤波器和运算放大器LT1125构成的8阶Butterworth低通滤波器组成,能使被检测信号放大后达到一个较高的信噪比。

2.3.3 AD转化电路ELF电磁信号经过滤波放大电路后,信号为模拟量,而微处理器只能采集数字量。因此,必须对信号进行模数转化。为了保证信号采集的精度,笔者选用了一种高分辨率和高精度的AD转化芯片AD7712。该芯片是由AD公司生产的24位高精度芯片,具有转化精度高和抗干扰能力强等优点。

2.4 信号发射与接收模式转换电路设计对于管内或管外通信单元,它们不仅要能发射ELF电磁信号,还要能接收ELF电磁信号。但二者不能同时处于工作状态。笔者通过控制2个继电器HFD23实现了信号发射与接收模式的切换,电路原理如图 5所示。

|

| 图 5 信号发射与接收模式转换电路原理图 Fig.5 Schematic diagram of signal transmission and reception mode switching circuit |

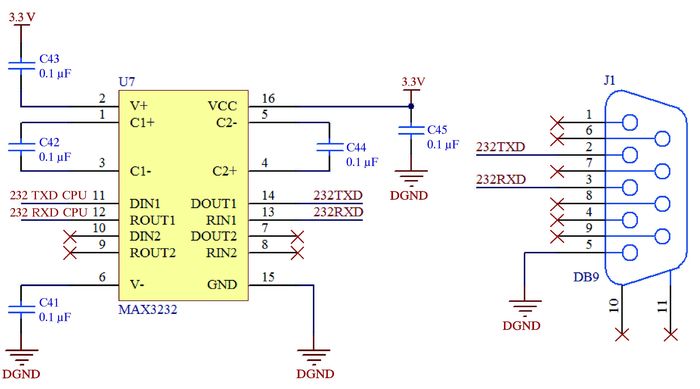

2.5 串口通信电路设计

智能封堵器工作时,地面控制中心与管外通信模块间的通信通过串口通信实现,它不仅要把地面控制中心发出的控制指令传递给管外通信单元,还要及时把智能封堵器内部的状态信息反馈给地面控制中心。同时,管内通信模块与控制模块间的通信也通过这个串口实现。为满足这一要求,笔者采用了RS-232串口通信,电路原理如图 6所示。

|

| 图 6 串口通信电路原理图 Fig.6 Schematic diagram of serial communication circuit |

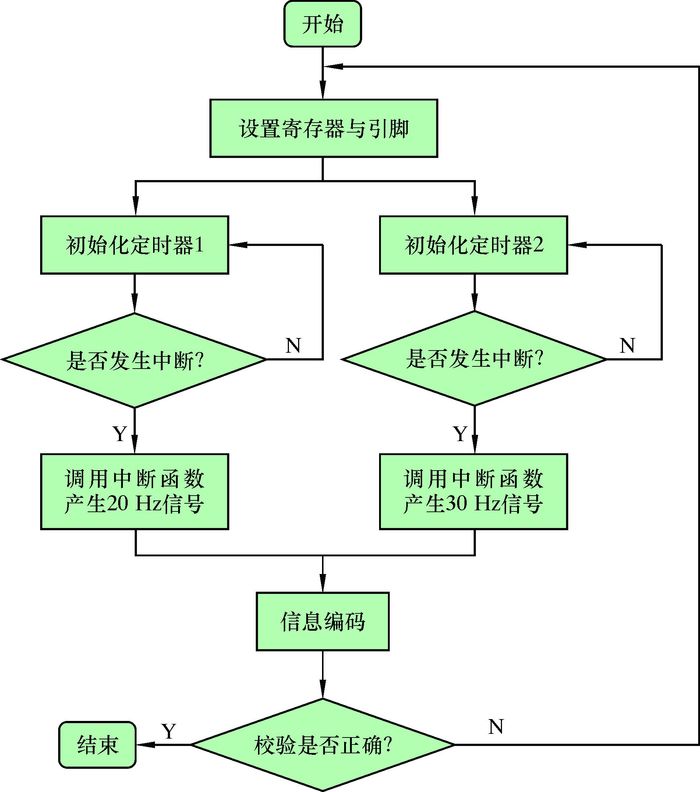

3 系统软件实现及试验测试 3.1 ELF电磁信号调制过程

软件实现流程如图 7所示。在利用二进制频移键控(2FSK)对ELF电磁信号进行调制时,20和30 Hz的ELF电磁载波信号由微处理器内部定时器产生。当通信单元接收到控制指令后,先把控制指令转化为基带信号,然后基带信号通过控制选频开关实现对信号的调制。

|

| 图 7 信号调制实现流程图 Fig.7 Flow chart of signal modulation |

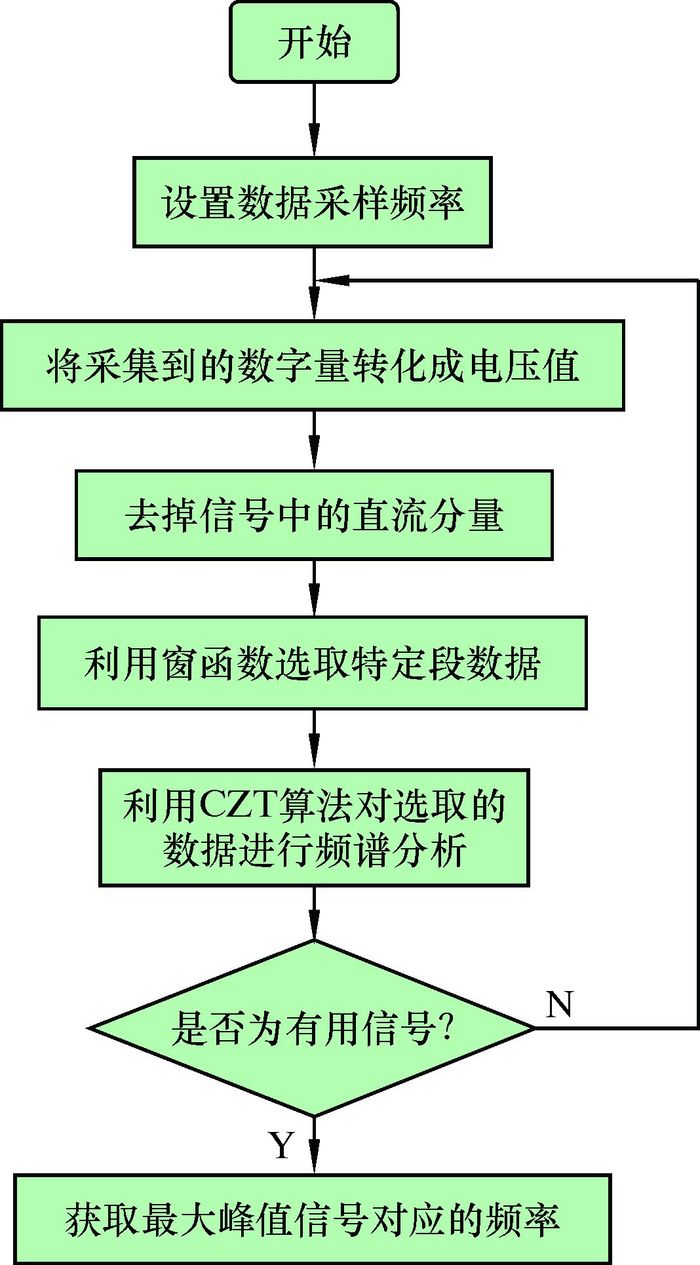

3.2 ELF电磁信号解调过程

当信号接收模块成功接收到ELF电磁信号后,要想对接收到的信号进行识别,必须在完成信号放大、滤波和AD转化后对信号进行解调。发射模块发射的ELF电磁信号是2FSK调制信号,对于2FSK信号的解调一般使用相干解调和非相干解调法。根据智能封堵器特殊的工况和对通信速率的要求,虽然常用的2FSK信号解调算法也能实现对信号的解调,但实现过程比较复杂。通过调研和试验,采用了具有频谱聚焦特性的CZT算法对信号进行解调。该算法可以在设定的频段内快速而准确地完成信号频率的识别,然后根据识别的频率完成基带信号还原[10]。CZT算法实现过程如图 8所示。

|

| 图 8 信号处理算法实现流程图 Fig.8 Flow chart of signal processing algorithm |

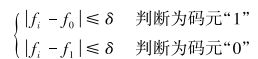

当找到ELF电磁信号对应的频率后,利用设定好的判断规则进行基带信号还原,判断规则如下[11]:

|

(1) |

式中:fi为实际检测信号频率,f0=20 Hz,f1=30 Hz,δ=0.2 Hz。

利用上述规则完成信号解调后,就可以根据还原的基带信号实现对控制指令和状态指令的识别。以智能封堵器卡瓦锚定指令“1010”为例,利用上述解调算法完成信号解调,实现过程如图 9所示。

|

| 图 9 信号解调示意图 Fig.9 Schematic diagram of signal demodulation |

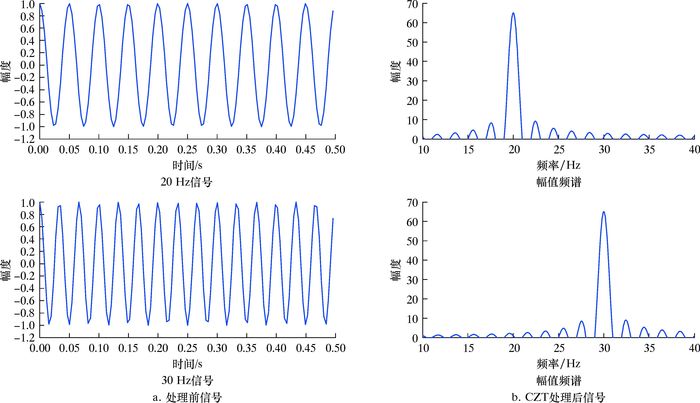

3.3 管外通信单元通信流程

管外通信单元负责把地面控制中心和管内通信及控制模块连接在一起,既要实现地面控制中心操作指令向智能封堵器的传送,又要将智能封堵器的作业状况实时传输到地面控制中心。在智能封堵器作业过程中,管外通信单元先被设置为信号接收模式,当智能封堵器到达作业位置时,管外通信单元就会接收到智能封堵器发出的20 Hz的ELF电磁波信号,这时就可以判断智能封堵器已到达指定作业位置。接下来就可以进行作业,整个作业过程通信流程如图 10所示。

|

| 图 10 管外通信单元通信流程图 Fig.10 Communication flow chart of outside pipe communication unit |

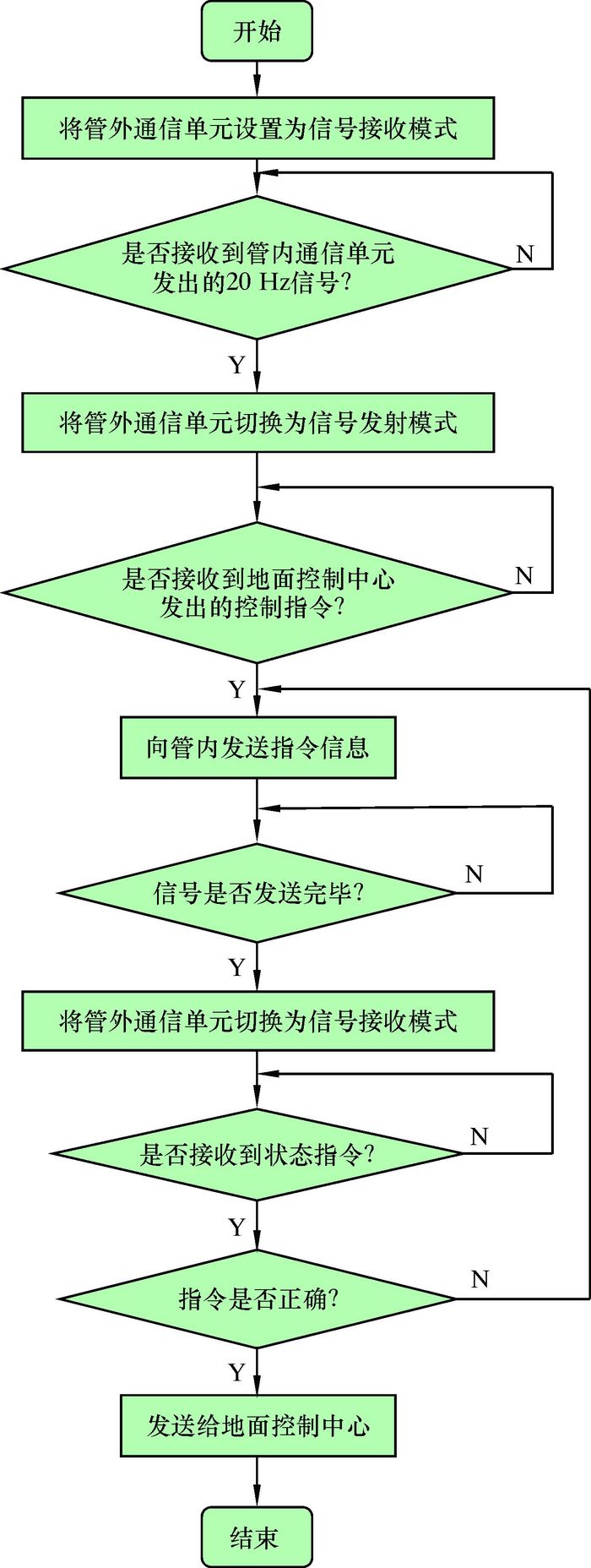

3.4 管内通信单元通信流程

管内通信单元被放置在智能封堵器清管单元的密封舱内,当它成功接收到管外通信单元发出的指令信号后进行识别,识别成功后通过串口传递给控制模块,控制模块根据指令信息控制液压动力系统执行相应的动作。同时,将智能封堵器工作的状态信息传递给管外通讯单元。通信实现流程见图 11。

|

| 图 11 管内通信单元通信流程图 Fig.11 Communication flow chart of inside pipe communication unit |

3.5 系统试验测试及分析

智能封堵器在实际工作过程中,ELF电磁信号要穿透油气管道和清管器密封舱双层屏蔽,为了模拟真实作业过程,选用图 12a的装置模拟真实油气管道,采用图 12b的装置模拟清管器密封舱进行智能封堵器管内外双向通信试验。试验中,由于控制模块没有连接液压动力系统,且通信及控制模块放置在密封管道内部,无法观察到内部控制模块动作。笔者根据智能封堵器各个工作环节动作时间,在控制模块内设置了自循环程序,一旦成功接收到指令信息就会启动对应程序,模拟真实作业过程。

|

| 图 12 试验装置实物图 Fig.12 Picture of experimental device |

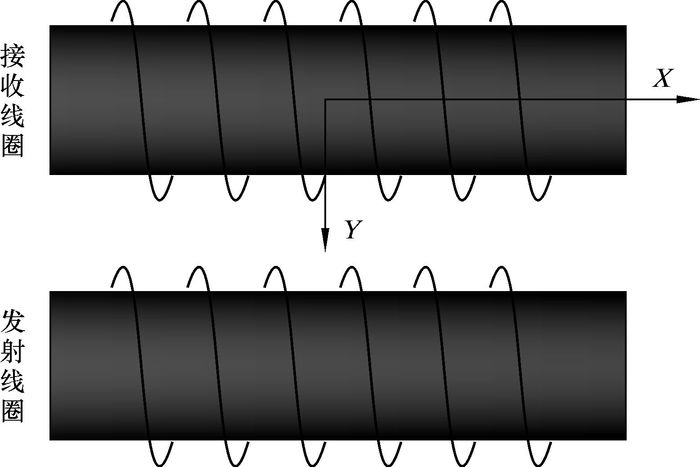

试验过程中,按图 13放置管内与管外通信单元。其中,Y方向距离根据管道实际埋深选取,此处选用1.5 m。X方向是地面控制中心与管外通信单元的放置范围。试验时,在X方向按0.6 m间隔移动管外通信单元,通过智能封堵器可视化操作界面完成智能封堵器坐封、试压和解封操作测试,并利用频率分析上位机软件记录每个位置处的20和30 Hz的ELF电磁信号幅值。

|

| 图 13 发射线圈与接收线圈放置示意图 Fig.13 Schematic diagram of the transmitting |

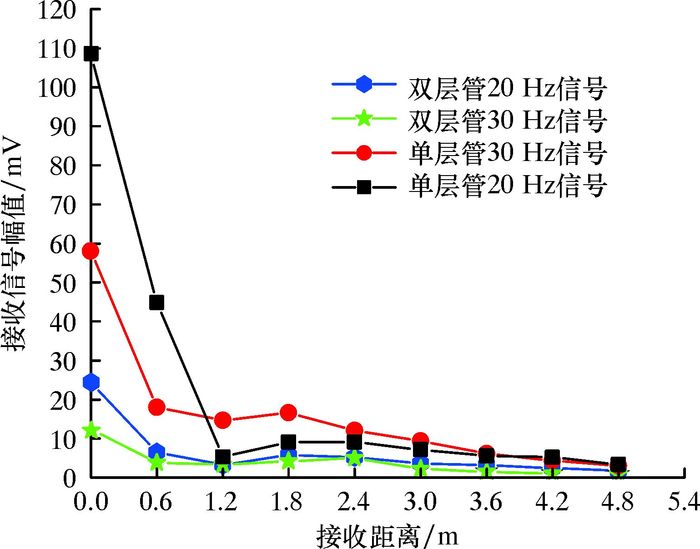

试验结果表明:在管道埋深为1.5 m,地面控制中心与管外通信单元在沿管线方向,且距离封堵作业位置左、右各4.8 m范围内能很好地实现对智能封堵器坐封、试压和解封操作的控制,并完成状态指令在PC机控制界面的显示,且在各个位置处接收信号幅值与接收距离的关系如图 14所示。

|

| 图 14 接收信号幅值随接收距离变化关系图 Fig.14 Relation of the amplitude of received signal |

由图 14可知,随着ELF电磁信号接收距离的增大,接收信号幅值衰减越来越严重,近似与接收距离的3次方成反比。20 Hz的ELF电磁信号比30 Hz的ELF电磁信号穿透能力强。

4 结论(1) 以ELF电磁波为通信载体,完成了智能封堵器管内外双向通信系统总体结构设计,并结合自行设计的智能封堵器样机,完成了通信码和整个通信系统管内外通信实现流程的设计。

(2) 利用二进制频移键控法实现了对发射信号的调制,并结合智能封堵器真实工况,基于一种具有频谱聚焦特性的CZT算法完成了对信号的准确解调。

(3) 以信号处理芯片TMS320F28335为核心,完成了ELF电磁信号发射电路、ELF电磁信号接收电路、ELF电磁信号发射与接收模式切换电路和串口通信电路的设计。

(4) 模拟智能封堵器真实作业过程搭建了试验平台,试验结果表明:所设计的智能封堵器管内外双向通信系统可以很好地实现对智能封堵器的通信,通信距离沿管线方向达到4.8 m,满足实际作业要求。同时,ELF电磁信号的衰减与接收距离的3次方成反比,20 Hz的ELF电磁信号穿透能力比30 Hz的ELF电磁信号穿透能力强。

| [1] | 宋艾玲, 梁光川, 王文耀. 世界油气管道现状与发展趋势[J]. 油气储运, 2006, 25(10): 1–6. DOI: 10.3969/j.issn.1000-8241-D.2006.10.001 |

| [2] | 高鹏, 谭喆, 刘广仁, 等. 2016年中国油气管道建设新进展[J]. 国际石油经济, 2017, 25(3): 26–33. |

| [3] | 张仕民, 梅旭涛, 王国超, 等. 油气管道维抢修方法及技术进展[J]. 油气储运, 2014, 33(11): 1180–1186. |

| [4] | 张仕民, 谭桂斌, 朱霄霄, 等. 油气管道维抢修技术进展[J]. 石油机械, 2011, 39(10): 174–178. |

| [5] | 张康, 张仕民, 朱霄霄, 等. 基于管内智能封堵技术的新型管道维修技术[J]. 石油机械, 2017, 45(1): 114–119. |

| [6] | SELDEN R. Innovative solution for emergency repair of a deep water riser a case study of independence hub flex-joint repair[R]. OTC-20154-MS, 2009. |

| [7] | SIM M. Cost and time effective repairs of faulty pipeline valves and fittings[J]. Pigging Products and Services Association, 2006, 11(6): 707–712. |

| [8] | 王焱, 张仕民, 张行, 等. ø1016 mm油气管道管内智能封堵器的设计[J]. 管道技术与设备, 2015(1): 27–29. |

| [9] | 黄智伟. 调制解调器电路设计[M]. 西安: 西安电子科技大学出版社, 2009: 34-39. |

| [10] | 梁华庆, 耿敏, 时东海, 等. 旋转磁场井间随钻测距导向系统中微弱频变信号的检测方法[J]. 中国石油大学学报(自然科学版), 2013, 37(4): 83–87. |

| [11] | 王声辉, 梁华庆, 陈奕龙. 用于油气管道智能封堵的电磁双向通信技术研究[J]. 计算机测量与控制, 2015, 23(6): 2094–2097. |