2. 低渗透油气田勘探开发国家工程实验室;

3. 长庆油田分公司勘探开发研究院

2. National Engineering Laboratory of Low Permeability Oil and Gas Field Exploration and Development;

3. Exploration and Development Research Institute, PetroChina Changqing Oilfield Company

0 引言

长庆油田陇东地区早期投入的开发井陆续出现套损,且井数逐年增加,年产能损失严重,直接影响正常生产及后续措施,同时导致安全环保风险增大。为了恢复套损井产能,采用机械封隔器隔水采油、化学堵漏和膨胀管补贴等工艺进行套损井治理[1-4],其中机械隔水采油工艺因施工简单、成本低,占治理总量的94%。目前套损井隔水采油主要采用Y111、Y211和Y341 [5]等常规封隔器。由于常规封隔器胶筒长度短、扩张比小,对套管坑蚀严重井密闭不严,隔水采油有效期短、效果差。而对于腐蚀穿孔严重的套损井,由于腐蚀穿孔段长,常规封隔器无法实现有效封隔。为此,笔者借鉴裸眼封隔原理[6-8],研制了K341长胶筒封隔器,并将其应用于腐蚀穿孔严重套损井隔水采油治理中,取得了良好的应用效果,为此类套损井治理提供了一种有效手段。

1 套损井损坏形式及扩张式封隔器选择长庆油田套损井以腐蚀破漏[9-11]为主。陇东区块侏罗系油藏由于油井产出液矿化度高,富含CO2、SRB及HCO3-,具有较强的腐蚀性。其中CO2产生弱碳酸后水解,pH值降低形成酸性腐蚀;硫酸盐还原菌含量高,产生次生硫化氢腐蚀;同时,油井的高氯根和高矿化度地层水导致结垢,从而产生严重的垢下腐蚀。从工程测井资料统计发现,套损井腐蚀破漏主要集中在动液面以下井段,严重腐蚀穿孔段长度在200~500 mm,采用常规封隔器难以选取坐封段且密封不严。

扩张式封隔器具有较大的扩张比,更适合因腐蚀穿孔导致井筒内径不规则和尺寸变化不一的套损井。因套损井后期检泵需起出采油管柱,需考虑采用何种解封方式。扩张式封隔器从解封方式上分主要有上提管柱式、旋转管柱式及液压解封式。液压解封式不适用于隔水采油工艺;旋转管柱式解封扭矩传递困难,现场操作难度大;上提方式解封操作简单、可靠。因此选用K341封隔器进行腐蚀穿孔套损井隔水采油。

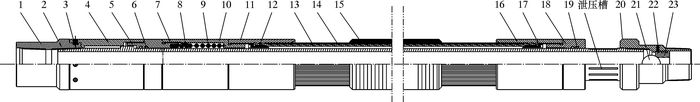

2 K341长胶筒封隔器的研制 2.1 结构K341长胶筒封隔器由坐封机构、解封机构和密封胶筒组件几部分组成,主要包括上接头、中心管、连接件、坐封启动活塞、复位弹簧、护套、胶筒固定座、胶筒、泄压槽、下接头、钢球及球座,具体结构如图 1所示。

|

| 图 1 K341长胶筒封隔器结构示意图 Fig.1 Structural schematic of the K341 long rubber packer 1—上接头;2—中心管;3—解封剪钉;4—连接套;5—连接头;6、19—密封圈;7—密封胶套;8—坐封启动活塞;9—复位弹簧;10—弹簧座套;11—上护套;12—上胶筒固定座;13—坐封胶筒;14—钢带骨架;15—密封胶筒;16—下护套;17—下胶筒固定座;18—滑动套;20—下接头;21—钢球;22—坐封销钉;23—球座。 |

2.2 工作原理

坐封时,从油管内加压,当达到一定压力时坐封启动活塞开启,并压缩复位弹簧向下运动,同时使胶筒进液通道打开,中心管内的液体进入胶筒腔内使胶筒膨胀,实现油套环形空间的封隔。当油管内的压力与胶筒腔内的压力达到平衡时,坐封启动活塞在复位弹簧弹力的作用下恢复到原位,同时在坐封启动活塞上部有密封胶套密封,在复位弹簧和密封胶套的双重作用下进人胶筒内部的液体在解封前始终被封闭在胶筒内部,确保胶筒不收缩,使封隔器胶筒保持密封效果。

解封时,上提采油管柱先剪断解封剪钉,然后继续上提管柱上接头带动中心管不断向上移动,当中心管下部泄压槽越过滑动套下部后,胶筒内液体通过泄压槽排到油套环空内,胶筒发生弹性变形恢复收缩,从而实现封隔器解封。

2.3 关键结构设计 2.3.1 封隔器胶筒胶筒的设计关系到封隔器的密封性能,胶筒与套损井套管内壁的贴合程度及接触力影响封隔器的承压性能,考虑到套损井因腐蚀严重,套管内壁存在坑蚀及穿孔,常规封隔器胶筒长度一般较短(胶筒长度在180~240 mm),坐封后与套管内壁接触面积小,对坐封段套管坑蚀严重井密封不严,易封堵失效。为增大封隔器密封面积,选取胶筒最大外径114 mm,使其适应内径为121~124 mm的套管,胶筒总长设计为1 340 mm,有效密封胶筒长度设计为750 mm,坐封后的有效接触面积是常规封隔器的5倍。同时为增大坐封后胶筒膨胀后的抗压强度,将胶筒组件设计为内部坐封胶筒、中部钢带骨架支撑、外部密封胶筒的3层密封结构。胶筒壁厚为30 mm,通过耐压试验,可承压25 MPa。

2.3.2 封隔器坐封机构在扩张式封隔器坐封机构设计时,需考虑管柱下入过程中防止封隔器提前坐封,因此在坐封结构设计时采用坐封启动活塞来控制锁定,由强力复位弹簧来控制封隔器坐封启动压力,当油管压力达到6~7 MPa时坐封启动活塞开启,坐封完毕后靠强力复位弹簧恢复到原位,封口密封胶套起到密封作用,确保封隔器坐封。

2.4 主要技术参数封隔器最大刚体外径114 mm,最小内径57 mm,耐温90 ℃,坐封启动压力6~7 MPa,坐封压力14~16 MPa,双向承压25 MPa,解封力60 kN,胶筒长度1 340 mm,工具总长度2 480 mm。

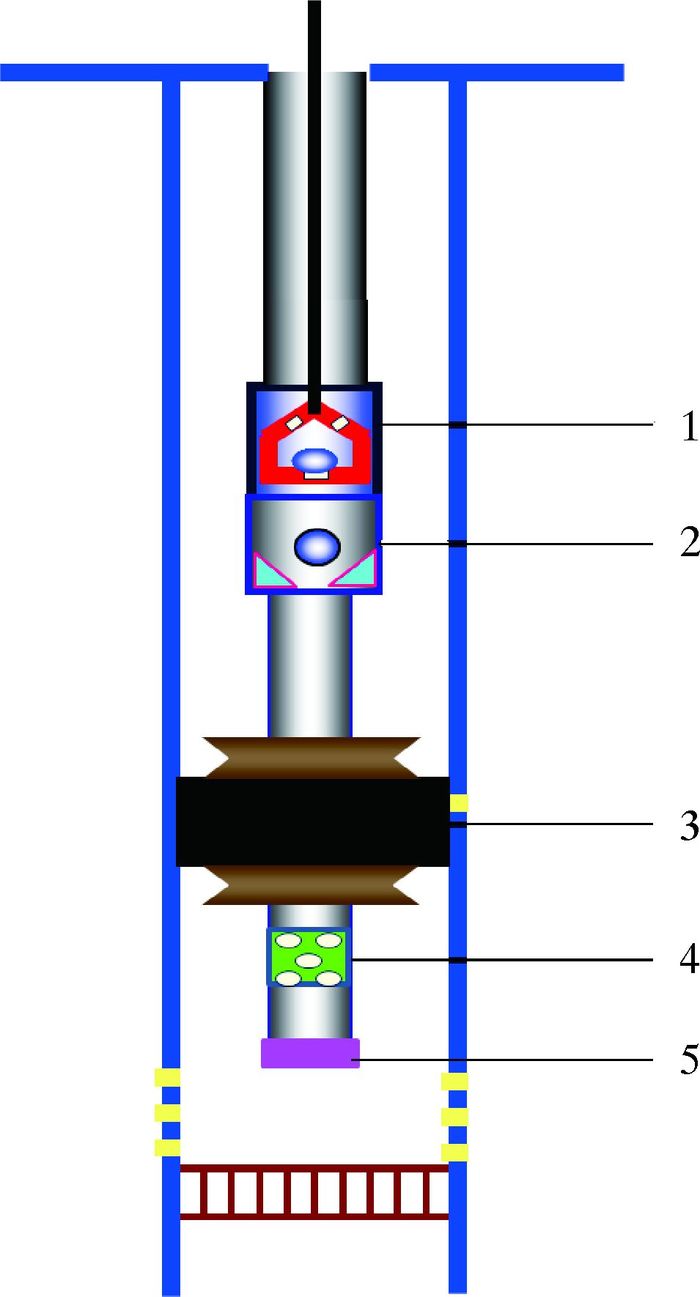

3 配套隔水采油工艺管柱 3.1 管柱结构套损井长胶筒隔水采油工艺管柱如图 2所示,由抽油泵、过流过压固定阀[12]、K341长胶筒封隔器、筛管和丝堵组成,采用过流过压固定阀和K341长胶筒封隔器的工艺管柱,实现一趟管柱完成封隔器坐封和完井生产,提高了施工效率。

|

| 图 2 K341长胶筒封隔器隔水采油工艺管柱 Fig.2 The water layer isolation string with the K341 long rubber packer 1—管式抽油泵;2—过流过压阀;3—K341长胶筒封隔器;4—筛管;5—丝堵。 |

3.2 工作原理

按照K341长胶筒隔水采油工艺管柱下至设计坐封位置后,从油管内加压,当压力达到6~7 MPa时,封隔器胶筒开始径向膨胀密封油套管环形空间,当压力达到至14~16 MPa时胶筒完全膨胀,完成油套环空的封隔,继续提高压力至18~20 MPa剪断坐封销钉,钢球与球座落入尾管,油管内压力瞬间降低,封隔器完全坐封;坐封完毕后下抽油杆并碰泵,用抽油泵活塞下压过流过压阀,安装采油井口完井;检泵或其他作业需再次起出采油管柱时,直接上提采油管柱,K341长胶筒封隔器实现解封,即可起出采油管柱。

3.3 技术特点(1) 与常规封隔器相比,长胶筒封隔器具有更长的有效封隔面和较大的扩张比,足以保证密封单元形成有效密封段,提高密封效果。

(2) 采用过流过压阀和液压坐封相结合方式,实现了一趟管柱完成封隔器坐封和完井生产。

4 现场应用K341长胶筒封隔器研制成功后,在陇东地区选取了套管腐蚀穿孔损坏严重、常规封隔器多次隔水采油无效的井进行了试验,封隔器最大下入深度2 000 m。2015年6月至2016年12月,现场应用28口井,隔水采油井平均日产油从前期0.5 t恢复至1.3 t,累计恢复油量6 018.0 t,一次性坐封成功率由50.1%上升到92.5%,取得了较好的应用效果。

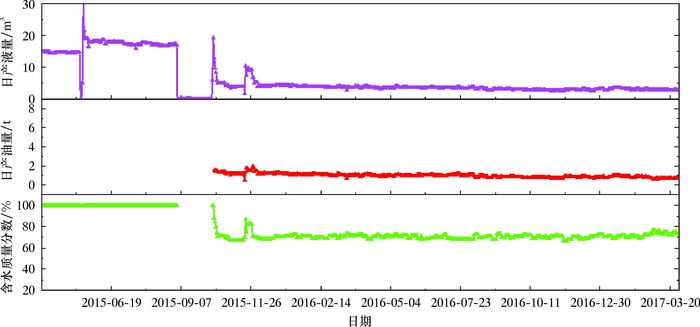

长XX井工程测井显示存在多处腐蚀穿孔,先、后采用Y211封隔器隔采4次,仅第1次隔采有效,后3次隔采均无效。由于坐封位置腐蚀穿孔段严重,不适合采用常规压缩式封隔器,最后使用K341长胶筒封隔器进行了试验。试验前日产液量17.03 m3,含水质量分数100%,含盐质量浓度9 945 mg/L,试验后日产液12.96 m3、日产油1.51 t、含水质量分数88.1%、含盐质量浓度42 705 mg/L,产量恢复明显,有效期超过530 d,生产曲线见图 3。

|

| 图 3 长XX井隔水采油后生产曲线 Fig.3 The oil production curve of Well Long XX after water isolation |

5 结论

(1) 套损井采用机械封隔器隔水采油具有操作简单、成本低和见效快的特点,根据套损井失效形式和失效程度,合理选择封隔器是确保套损井治理效果的关键所在。

(2) K341长胶筒封隔器具有更长的有效封隔面和较大的扩张比,可形成有效密封段,提高密封效果。

(3) 采用K341长胶筒封隔器和过流过压阀的隔水采油工艺管柱,可实现一趟管柱完成封隔器坐封和完井,简化了现场施工工艺,提高了效率。

(4) K341长胶筒隔水采油工艺在现场试验取得成功,验证了封隔器的可靠性。该工艺是解决腐蚀穿孔严重以及难以选取坐封段套损井隔水采油的一种有效手段。

| [1] | 吴大康, 王长宁, 李前春. 可膨胀管修复套损井技术研究与应用[J]. 石油机械, 2007, 35(8): 41–43. |

| [2] | 田启忠, 温盛魁, 伊伟锴, 等. 长井段套管破损补贴修复技术研究与应用[J]. 石油机械, 2015, 43(11): 88–91. |

| [3] | 王学强, 蒋建勋, 王宝明. 套损井化学堵漏修复技术及其在长庆油田的推广[J]. 天然气勘探与开发, 2007, 30(4): 56–59. |

| [4] | 杨立华, 李早元, 王小勇, 等. 长庆安塞油田出水套损井封堵微膨胀水泥体系研究[J]. 石油与天然气化工, 2012, 41(3): 314–316. |

| [5] | 董文魁, 尚水龙, 唐凡, 等. 新型Y341型封隔器的研制与应用[J]. 石油矿场机械, 2012, 41(5): 74–76. |

| [6] | 张建军, 刘永辉, 赵青, 等. 超深裸眼注水封隔器的研制与应用[J]. 石油机械, 2016, 44(1): 79–82. |

| [7] | 刘清友, 代娟, 韩传军, 等. 长胶筒在水平井酸化管柱中的可行性分析[J]. 石油机械, 2008, 36(6): 65–68. |

| [8] | 张建, 任家敏, 田浩然, 等. 裸眼封隔器分段压裂技术在胜利油田的应用[J]. 石油机械, 2013, 41(4): 102–105. |

| [9] | 谢辉, 王伟, 文志刚. 陇东油田套损井治理的实践与认识[J]. 石油天然气学报(江汉石油学院学报), 2005, 27(3): 548–549. |

| [10] | 呼苏娟, 罗有刚, 周杨帆, 等. 元城油田油井套损机理研究[J]. 石油化工应用, 2013, 32(8): 14–17. |

| [11] | 巨亚锋, 毕凯, 王晓娥. 安塞油田王窑区套损井治理技术研究[J]. 内蒙古石油化工, 2011(15): 96–97. DOI: 10.3969/j.issn.1006-7981.2011.15.048 |

| [12] | 马志鑫, 关文韬, 高谢栋, 等. 一种新型油井隔采工艺[J]. 石油化工应用, 2015(5): 76–77. |