2. 延长油田股份有限公司勘探开发技术研究中心

2. Exploration and Development Technology Research Center of Yanchang Oilfield Co., Ltd

0 引言

近年来,我国低渗透率、低压、低饱和度(“三低”)油藏产量及新增探明储量逐年增加,此类油田开采大都沿用由传统游梁式抽油机、抽油杆、抽油泵组成的人工举升系统。但是随着“三低”油田开采程度的加深,传统游梁式抽油机机采效率越来越低,采油成本逐渐增加,难以实现油田产量效益最大化[1-3]。

捞油作为游梁式抽油机部分缺陷的一种有效补充,是一种历史比较悠久的技术,其设备有移动式捞油车和固定式捞油机2种。移动式捞油车基本原理是将油井套管作为泵筒部分,装有滑动密封筒或浮动阀的捞油抽子作为抽油泵柱塞,抽子和套管之间靠胶筒密封,在绞车钢丝绳的带动下,捞油抽子上提或下放,一次捞取一段液柱[4],将捞出的井液挤入随行的油罐车。固定式捞油技术是将与移动式捞油车类似的卷扬及排绳系统安置在单井上,将捞出的井液注入输油管线或者单体罐。移动式捞油需要捞油车、油罐车以及1个捞油班组配合,通常适用于路况较好的平原地区;固定式捞油机则不受此限制。

不论移动式还是固定式捞油技术,目前国内石油机械厂都采用抽子在油管或者套管内捞油,这种捞油方式对液柱高度有一定的要求。当油井产液量较低时液柱高度不够,在摩擦力和液柱重力作用下,仍然无法使得密封橡胶轴向压缩量达到额定值,径向膨胀量不足以密封抽子和套管之间的缝隙,导致捞不上液,因此不适用于低产油田。另外,抽子捞油对上提速度也有一定的要求,以增大密封橡胶摩擦力,当上提速度过快时,很容易在捞油时产生负压抽吸,对于低渗和低压油田,过高的负压容易造成底层贾敏和速敏,导致低产油井不出液。

针对以上问题,笔者提出了一种桶式智能捞油技术,并且进行了机械设计和软件智能化设计。这种智能捞油方法可以实时感知油井液面变化,维持合理的生产压差,自动优化工作制度保持供采平衡。将此种捞油方法搭载在苏州大一装备科技有限公司生产的DY-OFM-500型固定式智能捞油机上,并在延长油田甘谷驿采油厂12口油井上进行了应用验证。

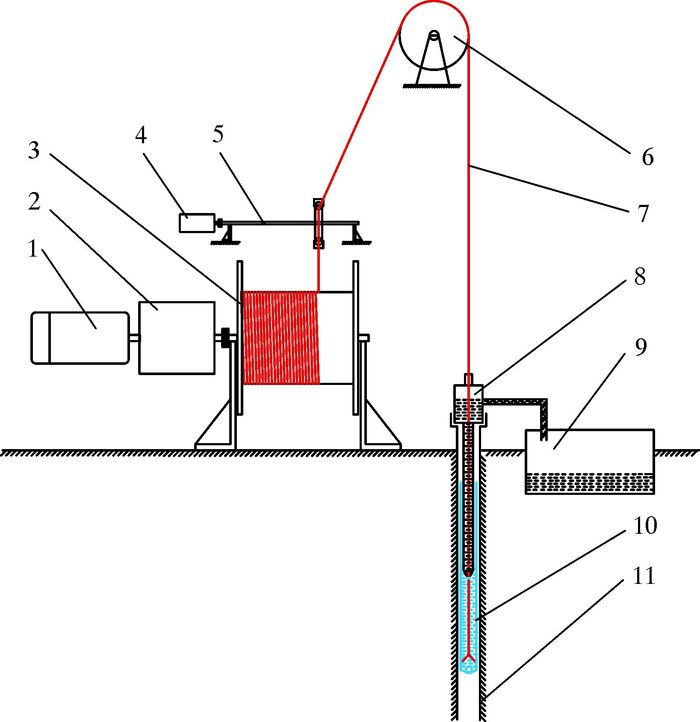

1 机械结构设计固定式智能捞油机机械简图如图 1所示,主要由卷扬系统、排绳器组件、天轮组件及出油组件4大部件组成。在卷扬系统中异步电机为整个设备提供动力来源,通过减速器带动滚筒正转或者反转,驱动与井深匹配的钢丝绳放出或者收回,进而带动钢丝绳及捞油桶上提或者下放,实现捞油的主体动作。智能排绳器通过联轴器将动力从步进电机或者伺服电机传递到丝杠螺母副,通过光杠的导向使得导绳轮左右移动,从而拨动钢丝绳左右运动。排绳器随着滚筒的旋转自动匹配移动方向和速度,使得钢丝绳规则均匀地缠绕在滚筒上,延长了钢丝绳的使用寿命。

|

| 图 1 捞油机机械结构简图 Fig.1 Structural schematic of the oil bailing unit 1—异步电机;2—减速器;3—滚筒组件;4—步进电机;5—排绳器组件;6—天轮组件;7—钢丝绳;8—出油管组件;9—地埋油罐;10—捞油桶组件;11—生产套管。 |

安装在机架顶部的天轮改变了钢丝绳方向,同时减小了钢丝绳入绳角;通过编码器判断和计算钢丝绳上提或下放深度;实时测量天轮载荷,判断液面、砂面和遇阻等,计算桶内井液质量和持水率等。出油管底部有固定阀,钢丝绳从中穿后与捞油桶连接在一起。捞油桶底部也装有游动阀,当捞油桶下放遇到液面,游动阀打开,井液顺利进入桶内;当捞油桶上提到井口,套入到出油管外,出油管底部固定阀打开,井液通过出油管流入到管网或地埋油罐中,完成出油动作。整个出油动作不需要额外动力,简单有效。

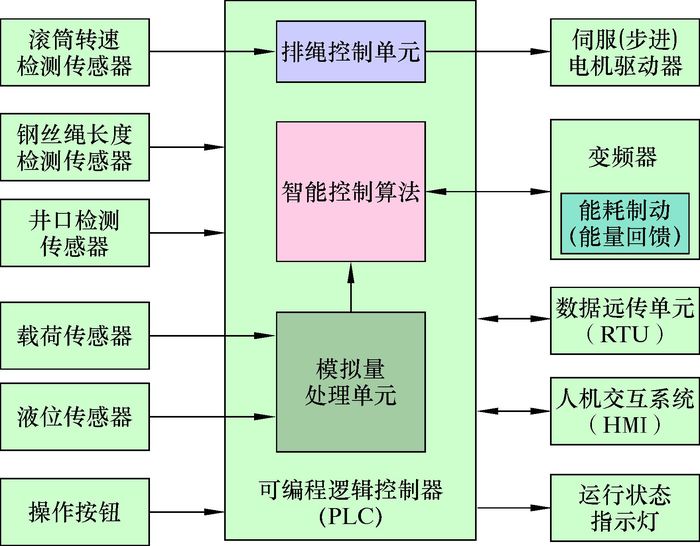

2 控制系统设计机械系统实现了智能捞油需要的动作,但是深度测量、探测液面、计算最优工作制度,以及卷扬系统的启停和速度控制等就需要可靠稳定的控制系统设计。智能控制系统框图如图 2所示。

|

| 图 2 智能控制系统框图 Fig.2 Block diagram of intelligent control system |

以可编程逻辑控制器(PLC)为核心,整个智能控制系统可以分为输入和输出2部分。输入系统中滚筒转速传感器、钢丝绳绳长传感器、井口检测传感器和操作按钮输入均为数字量输入,可以直接接入PLC。载荷传感器输入和超声波液位检测传感器的输入为模拟量输入,经过模拟量转换模块进行模数转换,输入到PLC当中处理。

输出系统中伺服(步进)电机驱动器对排绳器电机进行驱动控制。变频器对异步电机(即提升电机)进行驱动控制,变频器内置或外置能耗制动单元,功率更大的变频器内置能量回馈单元,将在捞油桶下放过程中发出的电能回馈到电网,达到节能降耗的目的。数据远传单元(RTU)内置一张电话卡,用来通过移动数据网络进行GSM短信发送和接收,也可以通过GPRS网络与远程监控服务器进行数据通信。人机交互系统(HMI)即传统的触摸屏,通过工业以太网与PLC主控单元进行数据通信。通过HMI可以查看捞油机工作状态,对捞油机进行参数设置,查看动态示功图、工作报表、液面恢复速率曲线和故障报警信息等。

PLC接收到各个传感器的信号,对各个信号进行综合分析处理,然后控制电机运行,同时通过RTU、HMI或者运行状态指示灯指示设备的运行状态。

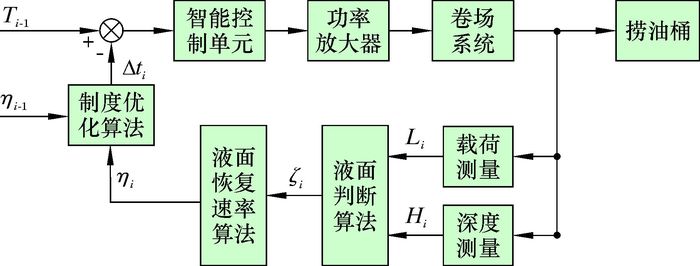

3 控制算法设计智能控制算法通过接收各个传感器的输入实时监测液面,维持合理生产压差,保持供采平衡,使得液面恢复速率处于最佳区间,保证油井出液量最大,抑制含水。智能控制算法是一套复杂的闭环控制系统,其控制框图如图 3所示。

|

| 图 3 智能控制算法框图 Fig.3 Block diagram of the intelligent control algorithm |

智能控制单元根据接收到的静置时间指令控制功率放大器,带动卷扬系统,最终确定被控对象捞油桶的下放速度、深度、沉没度及捞油周期。在卷扬系统和捞油桶之间安装了载荷和深度测量传感器,对测量后载荷Li和深度Hi进行滤波及分析处理以后,就可以得到示功图,通过液面判断算法,检测出本次捞油的液面ξi,进而计算出液面恢复速率。制度优化算法对本次液面恢复速率ξi和上次液面恢复速率ξi-1进行参数耦合,经过一种传递函数运算后得到静置时间修复值Δti对上次静置时间进行修复。制度优化算法保证了整个闭环控制系统以最快的速度的进入稳定状态,即在最短的响应周期内找到合理生产压差,维持最大液面恢复速率。

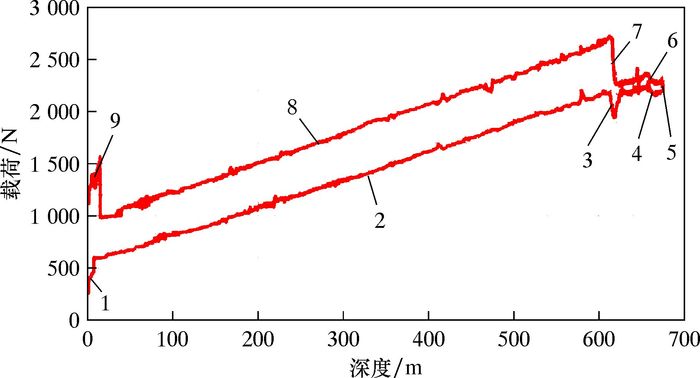

在智能控制算法中,很多信息都通过自动分析深度与载荷关系曲线(即“示功图”)进行决策判断。智能捞油机示功图见图 4,分为9段。

|

| 图 4 智能捞油机示功图 Fig.4 Dynamometer card of the intelligent oil bailing unit |

第1段,捞油桶脱离出油管。捞油桶在自身重力作用下脱出油管,因受到摩擦阻力及黏滞阻力影响,载荷先减小再增大。第2段,匀速下放。脱出油管后,捞油桶在卷扬机带动下匀速下放,期间受到井壁磕碰或者机械振动,载荷会有小幅波动。第3段,遇到液面。当捞油桶匀速下放遇到液面后,在浮力和井液黏滞阻力作用下载荷会瞬间减小,此时认为到达液面。第4段,下放经过油水界面。到达液面后,捞油桶继续下放,经过油冒后进入水中,因水的密度较油密度大,捞油桶受到的浮力会进一步增大,载荷减小。第5段,井底静止。捞油桶下放到设定的沉没度后在井底静置,等待液面恢复,等液面恢复后上提。第6段,上提经过油水界面。静置等待结束后,捞油机上提,受黏滞阻力影响,载荷会增大,当捞油桶经过水面进入油冒时,浮力减小,载荷会进一步增大。第7段,上提出油冒。当捞油桶提出油冒后,浮力作用消失,同时捞油桶充满,载荷会瞬时增大,增大的载荷即为捞油桶中所捞液体的重力。第8段,匀速上提。捞油桶在卷扬机作用下匀速上提,此时为卷扬机主要做功过程,上提过程中遇到井壁或者机械振动,载荷会有小幅波动。第9段,出油。捞油桶到达井口减速后,套入出油管,出油管单流阀打开,出油。在摩擦力、出油阻力和黏滞阻力共同作用下,瞬时载荷增大。随着井液的排出,载荷逐渐减小,直到液体全部排出为止。

经过长期的研究和完善,已经逐渐完善了一套鲁棒性很强的制度优化算法,保证了系统的响应时间和稳定性,以应对复杂的地质情况、井下工况、井液的物性以及全天候的工作环境。

4 现场应用及结论延长油田是典型的“低渗、低压、低饱和度”油田[5-6]。笔者选择甘谷驿采油厂5426井等12口油井进行应用验证。甘谷驿采油厂位于延长油田东部油区,以三叠系延长组长6油层为其主力开发层位,平均孔隙度8.16%,平均渗透率0.39 mD。油层深度在220~660 m,原始地层压力4.016~5.812 MPa,原始地层压力梯度每100 mm上升0.970~0.986 MPa[7-9]。该油田典型的低渗和低压的储层特性非常适合对智能捞油机进行应用效果评价。

从2015年5月开始,对目标油井进行了产量测试和耗电量测试,之后移走原有的游梁式抽油机及管、杆、泵,安装了笔者设计的智能捞油机,对各个油井进行了生产试井和工作制度优化,并进行了为期2 a的跟踪测试,测试数据如表 1所示。

| 井号 | 井深/

m | 应用前 | 应用后 | 增产/

% | 节能/

% |

|||

| 日产液/

m3 | 耗电/

(kW·h) | 日产液/

m3 | 耗电/

(kW·h) | |||||

| 5426 | 455.80 | 0.320 | 60.16 | 0.548 | 16.04 | 71.14 | 73.33 | |

| 5181 | 460.00 | 0.114 | 38.82 | 0.154 | 18.22 | 35.81 | 53.07 | |

| 5182 | 460.00 | 0.073 | 125.11 | 0.125 | 40.67 | 71.45 | 67.49 | |

| 5183 | 460.00 | 0.092 | 54.50 | 0.191 | 25.98 | 108.56 | 52.33 | |

| 5184 | 465.10 | 0.139 | 130.18 | 0.224 | 24.05 | 61.32 | 81.53 | |

| 5186 | 460.00 | 0.052 | 120.63 | 0.075 | 48.44 | 43.41 | 59.85 | |

| 5187 | 480.50 | 0.089 | 119.57 | 0.180 | 35.86 | 102.73 | 70.01 | |

| 5188 | 500.20 | 0.063 | 107.63 | 0.085 | 52.26 | 33.68 | 51.44 | |

| 5189 | 490.15 | 0.075 | 79.17 | 0.236 | 27.05 | 214.86 | 65.83 | |

| 5190 | 500.00 | 0.132 | 75.59 | 0.149 | 33.64 | 12.33 | 55.49 | |

| 5402 | 515.00 | 0.122 | 159.74 | 0.124 | 33.06 | 1.82 | 74.33 | |

| 5403 | 530.00 | 0.073 | 157.76 | 0.080 | 52.50 | 9.89 | 63.02 | |

| 平均 | 63.92 | 63.98 | ||||||

由表 1可知,应用智能捞油机后综合增产效益达到63.92%,这主要得益于实时探测液面,计算液面恢复速率,确定最佳工作制度,相当于传统游梁式抽油机实时调整泵挂深度。同时,由于智能捞油机属于间抽,根据液面恢复速率计算间抽时间,不存在干磨和干抽的情况,提高了机采效率,使得综合节能效益达到63.98%。

此次应用表明笔者提出的智能捞油方法是针对“三低”油藏进行开采的一种非常有效的方法,解决了以下问题:①传统抽油机因影响因素太多而无法测量油井实时液面,只能处于一种按初始设定状态运行,无法实现合理的生产压差,而智能捞油机可通过一系列智能测量方式得到实时而准确的动液面变化情况;②传统抽油机工作冲程、冲次及泵挂深度无法实现动态改变,智能捞油机可依据当前液面深度而跟随液面深度采油,实现工作冲程随油井液面高度变化而变化;③传统的抽油机机械效率低、泵效低、能耗高[10],而笔者设计的捞油机在大幅降低耗电量的情况下,提高了采收效率。此次应用充分体现了智能捞油方法及智能捞油机具有较高的推广应用价值。

| [1] | 吉效科, 许丽, 苟永伟, 等. 智能提捞式抽油机的试验与评价[J]. 石油机械, 2014, 42(6): 91–94. |

| [2] | 王雪玲, 薛自建, 蒋幽君, 等. 自平衡智能抽油机的研发及应用[J]. 石油机械, 2014, 42(10): 82–85. DOI: 10.3969/j.issn.1001-4578.2014.10.020 |

| [3] | 梁宏宝, 马百涛, 李博, 等. 长冲程液压平衡抽油机的研究与设计[J]. 石油机械, 2015, 43(6): 113–116. |

| [4] | 孟庆武, 刘树林, 王春华, 等. 油田捞油设备评述[J]. 石油矿场机械, 2006, 35(4): 44–46. |

| [5] | 张新春, 杨兴利, 师晓伟. "三低"油藏空气泡沫驱低温氧化可行性研究——以甘谷驿油田唐80区块为例[J]. 岩性油气藏, 2013, 25(2): 86–91. |

| [6] | 高鹏. 延长石油抽油杆生产项目的技术经济评价研究[D]. 西安: 西安石油大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10705-1015542424.htm |

| [7] | 张新春, 王兴志. 鄂尔多斯盆地甘谷驿油田长6段低渗储层孔隙微观发育特征及成岩演化[J]. 西安石油大学学报(自然科学版), 2016, 31(6): 15–22. |

| [8] | 庞振宇, 李艳, 赵习森, 等. 特低渗储层可动流体饱和度研究——以甘谷驿油田长6储层为例[J]. 地球物理学进展, 2017, 32(2): 702–708. DOI: 10.6038/pg20170234 |

| [9] | 董雨洋, 王婉君. 甘谷驿地区长6储层特征研究[J]. 地下水, 2017, 39(1): 167–169. |

| [10] | 孙祥, 谢劲松. 提捞式抽油机研究与分析[J]. 机械工程师, 2014(9): 15–16. |