0 引言

国内压裂装备研制经历了从无到有、从小到大的发展历程。现阶段中国深层致密油气以及页岩气已经进入到规模开发的阶段,2500型和3000型压裂装备已经成为我国页岩气开发及大型压裂工程的主力装备。大型压裂装备在压裂工程上应用几年后,普遍存在功率利用率低,设备使用不合理的情况,尤其是装备的配置没有结合施工模式的变化进行改变。科学合理地应用装备,对于工程服务商延长设备的使用寿命并降低施工作业成本具有重要的意义。同时国家排放标准的升级以及车辆公告的限制,对大型压裂装备减重和配置提出了新的要求。笔者结合国内重点页岩气压裂工程现状,从压裂施工装备的应用数据分析入手,解析压裂装备在使用中存在的不足并提出了解决问题的方法和建议,结合未来压裂工程需求,从产品研发的角度,提出了大型压裂装备研制的发展方向。

1 国内大型压裂工程应用数据分析国产2500型和3000型压裂车分别从2008年和2013年开始投入使用,截止到2016年已经有100多万水马力的压裂装备在国内各大油区应用,占国内压裂装备总量的

目前国内页岩气压裂工程单井施工配置的压裂车数量在18台左右,总配置水功率33 520 kW。已施工井的平均排量14 m3/min,平均压力70 MPa,平均使用水功率16 400 kW,功率储备系数2.05。现场采集不同压裂施工队所使用的台上发动机应用数据见表 1。

| 压裂队 | 发动机全转速(1 600 r/min以上转速)功率负载分段/% | ||||||

| 负载率 < 30% | 负载率30%~40% | 负载率40%~50% | 负载率50%~60% | 负载率60%~70% | 负载率70%~80% | 负载率>80% | |

| 1队 | 57.3(10.8) | 9.8(19.7) | 12(25.2) | 16.6(35.5) | 3.6(7.7) | 0.5(1.0) | 0.2(0.1) |

| 2队 | 48.0(13.6) | 20.5(33.3) | 18.8(31.5) | 11.0(19.0) | 1.3(2.1) | 0.1(0.2) | 0.3(0.3) |

| 3队 | 70.6(42.4) | 18.0(23.1) | 5.1(14.9 | 5.0(15.8) | 0.9(2.8) | 0.2(0.7) | 0.2(0.3) |

| 4队 | 57.8(9.8) | 14.3(36.5) | 15.2(31.8) | 11.6(20.7) | 0.9(1.1) | 0.1(0.1) | 0.1(0.1) |

| 5队 | 43.4(14.5) | 13.2(20.2) | 31.6(48.0) | 10.3(15.0) | 1.1(1.7) | 0.1(0.2) | 0.3(0.4) |

| 6队 | 49.2(8.0) | 10.1(18.5) | 17.4(31.7) | 16.0(28.7) | 6.5(11.6) | 0.7(1.2) | 0.1(0.3) |

由表 1可以看出,由于施工中发动机的怠速时间过长,造成发动机平均负载率在30%左右,远低于发动机典型负载率40%~50%的要求。在1 600 r/min以上有效工作段内,发动机输出功率30%~60%占整个工作时间的78.2%,是压裂车主要的工作区间;最大功率达到80%以上的负载工况只有0.2%,远低于发动机在一个工作循环中满负载不超过5%的要求。因此,减少施工前发动机的怠速时间,提升发动机60%~80%负载的工作时间,可以提升发动机功率的利用率,降低压裂车储备数量。或者直接优化压裂车的动力配置,选择较低功率的动力系统,从配置上提升装备的性价比并且可以大幅降低压裂车质量。

压裂车通过液力变速箱和发动机调速来实现连续排量的变化,目前采用的变速箱通常设置了8~10个工作挡位。应用中考虑到压裂泵的速比,从满足工作排量、连杆负载约束及缩短易损件寿命综合考虑实际应用挡位不到5个挡,尤其对于已知地区的页岩气开发,有效挡位可以进一步减少。以某型号的传动箱为例,传动比共9个挡:i1=4.47:1、i2=3.57:1、i3=2.85:1、i4=2.41:1、i5=1.92:1、i6=1.54:1、i7=1.25:1、i8=1.00:1、i9=0.80:1(不用)。与压裂泵和柴油机匹配后得到压裂车的性能参数,如表 2所示。

| 传动箱挡位 | 压裂泵冲次/ min-1 |

∅95.25 mm(3.75 in) 柱塞 |

∅101.60 mm(4.00 in) 柱塞 |

|||

| 排量/ (m3·min-1) |

压力/ MPa |

排量/ (m3·min-1) |

压力/ MPa |

|||

| 1挡 | 67 | 0.486 | 137.9 | 0.553 | 123.4 | |

| 2挡 | 84 | 0.608 | 137.9 | 0.692 | 123.4 | |

| 3挡 | 105 | 0.762 | 137.9 | 0.867 | 123.4 | |

| 4挡 | 124 | 0.901 | 124.1 | 1.025 | 109.1 | |

| 5挡 | 156 | 1.131 | 98.9 | 1.287 | 86.9 | |

| 6挡 | 195 | 1.410 | 79.3 | 1.605 | 69.7 | |

| 7挡 | 240 | 1.738 | 64.4 | 1.977 | 56.6 | |

| 8挡 | 300 | 2.172 | 51.5 | 2.471 | 45.3 | |

大型压裂由于装备数量较多,小排量几乎不用。对照表 2数据1~3挡,只需要1个挡位满足最高压力即可,7~8挡由于工作压力受限以及易损件寿命缩短等因素几乎没有使用。因此,针对施工特性,结合压裂泵的结构来简化液力传动箱的设计,可有效降低制造成本并大幅减轻传动箱质量。另外由于压裂车1挡和2挡的排量受限,无法达到满功率输出,如果从提高功率利用率的角度考虑,使用中尽量采用能够全功率输出的低挡位运行,同时希望能够通过每30 min变换挡位来延长传动箱的使用寿命。

1.2 压裂车配置数量压裂工程要求实现低成本开发,从装备的角度考虑是使用尽量少的设备安全地完成施工作业。目前压裂机组中压裂车的配置数量是根据施工设计中最高限压和最大排量计算的水功率,考虑一定的安全系数、装备备用和故障维护系数来确定。由于最高限压通常为平均施工压裂的1.3倍,在施工前进行小排量管汇试压测试,正常作业时在压力接近90%限压时,就会采取降低排量或减少加砂量来稳定或降低施工压力,施工中不允许达到限压的数字,否则将立即停机。因此不应该以最高限压作为压裂机组总水功率计算的依据。结合工程实践和装备使用状况来科学的配置压裂车数量,在满足施工安全的条件下最大可能地提升装备的功率利用率,是工程服务商降低施工费用的重要手段。

笔者建议采用最高限压的90%作为理论压力,以最大设计排量来计算压裂机组所需要的水马力;安全系数应该是防止突发事件备用的压裂车,大量的工程实践证明,1.2的安全系数能够保证施工安全;设备的故障维护系数是考虑到设备新旧程度、易损件损坏及管线刺漏的综合因素,以每层压裂过程中出现的故障车概率来确定;单台压裂车的排量应该考虑90%的容积效率。

单个机组需要压裂车台数计算公式为:

|

(1) |

式中:Q为施工设计排量,m3/min;p为设计施工限压,MPa;K为安全系数;N为单台压裂车理论水功率,kW;Tn为每层压裂过程中出现的故障车概率。

假如设计需要施工排量14 m3/min,设计最高限压90 MPa,单台2500型压裂车理论水功率1 860 kW,安全系数1.2。前期对使用的压裂车通过20段施工统计出现的故障车数量。假设施工中没有车辆出现事故有2次,出现1台车事故7次,2台车出现事故6次,3台事故3次,4台事故2次。得到故障车概率分别为T0=2/20,T1=7/20,T2=6/20,T3=3/20,T4=2/20。计算单个机组需要的压裂车台数(取整数):

|

(2) |

从目前的装备配置来看,大多配置的压裂车数量为20台2500型,通过该计算方法可以减少4台压裂车的配置。

1.3 经济运行模式在操作应用上可以遵循部件的特性改变操作的模式和配置达到降低油耗和延长设备的使用寿命。

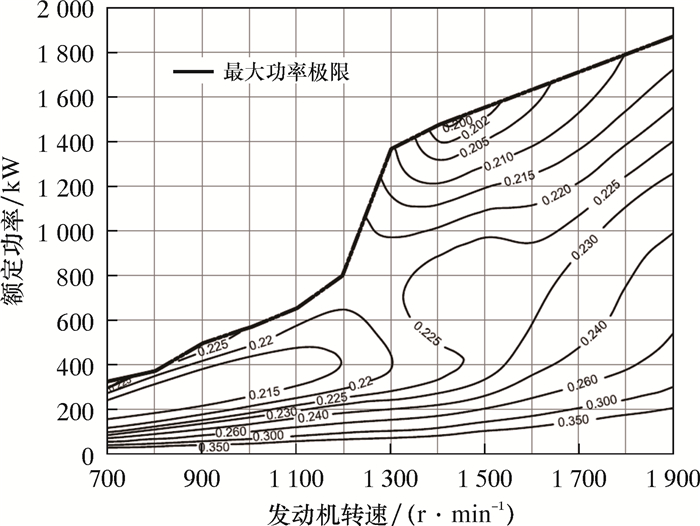

大型压裂施工燃油消耗巨大,单台压裂车每段的耗油量在700 L左右,整套机组单井(20段)耗油量为200 t左右。常规的操作模式是保持发动机在1 900 r/min下连续工作,从发动机的耗油量来看并不合理。实际操作中应该根据负载率的大小变换发动机转速,以求达到发动机在经济的模式下运行。图 1为某品牌发动机油耗曲线。

|

| 图 1 发动机转速-额定功率曲线 Fig.1 RPM-rated power curve of engine |

以图 1为例,假设某阶段发动机负载为60%区间,如果转速在1 900 r/min下运转的耗油量是0.240 kg/(kW·h),如果将转速降低到1 650 r/min工作,耗油量降到0.225 kg/(kW·h),降幅达到6%。由于施工中动用的压裂车数量较多,总排量可以根据调整部分压裂车的挡位和转速进行调整并达到经济运行的目的。需要说明的是,上述压裂车转速的调整必须保证液力传动箱在闭锁工况下运行,通常压裂车的闭锁转速不能低于1 400 r/min。上述经济模式可以在仪表车的控制系统中进行预制,以便在连续平稳工作的状况下进行经济模式的切换。

我国大型压裂工程的特点是施工压力高。从已经实施的致密油气和页岩气开发区块来看,施工的平均压力为70 MPa且有逐步升高的趋势,最高压力达到125 MPa,施工压力较北美页岩油气开发大幅提升,这也是造成国内压裂泵早期失效的原因之一。其中,为满足排量的要求而采用增加冲次或者增大柱塞直径,对工作寿命影响最大。在压裂泵设计计算中连杆负载和排量是2个重要的指标,最高工作压力和柱塞直径决定动力端连杆负载的大小,排量取决于柱塞直径、冲次、冲程和缸数。在最高压力和冲次确定的情况下,柱塞直径、缸数和冲程决定排量和连杆负荷的大小。大量工程实践表明,采用更小直径压裂泵头在同等压力等级下施工,其工作寿命明显延长。国内外压裂装备制造和应用企业对压裂泵的工作曲线均形成了推荐规范。以每周工作6 d,每天工作10 h计算,90%~100%最高工作压力下的工作时间≤5%;80%~90%最高工作压力下的工作时间≤25%。以目前使用最多的2500型压裂车为例,压裂泵有95.25 mm(3.75 in)柱塞和101.60 mm(4.00 in)柱塞2种选择,最高工作压力对应为140和123 MPa。如果压裂泵配置101.60(4.00 in)柱塞,在110 MPa以上工况下的施工时间占工作总时间的比例不超过5%(0.5 h/d),在98~110 MPa工况下的施工时间比例不超过25%(2.5 h/d),若长时间在推荐工作压力以上施工作业,将降低装备的可靠性水平,导致压裂车尤其是连杆、连杆瓦片以及高压泵头体过早失效。因此,根据施工压力来选择压裂泵的柱塞直径可以实现压裂装备的经济运行。

2 大型压裂装备发展方向 2.1 国家标准强制约束条件目前国产2500型和3000型压裂车全部采用进口四桥车作为承载底盘,各轴承载能力及实际质量见表 3。根据最新颁布的GB 1589—2016《汽车、挂车及汽车列车外廓尺寸、载荷及质量限值》要求[2],油田专用作业车的最大允许总质量不应超过55 t,各轴最大允许轴荷不超过13 t。由于目前压裂车底盘的1、2轴最大承载能力只有9.5 t,如果3、4轴采用13 t,整个压裂车的质量只能控制在45 t,而且现有的设备3、4轴荷明显超过标准要求。另外,标准要求2017年实施第5阶段机动车排放要求GB 18352.5—2013[3],同时要求台上发动机排放满足GB 17691—2005[4]国Ⅲ要求。

| 压裂车部位 | 底盘轴荷 (新标准要求)/t |

压裂车质量 (超标情况)/t |

| 1和2轴 | 9×2(13×2) | 16.7(满足) |

| 3和4轴 | 16×2(13×2) | 28.5(超标) |

| 整机 | 50(55) | 45.6(超标) |

对照表 3可以看出,新国家标准中轴荷的限制和排放的提升给装备制造厂家带来了困难,主要体现在3、4轴的超载问题,超过标准2 t以上。解决方案从以下方面考虑。对于底盘可以采用加大2、3轴距或者将整体上装前移来平衡前后轴的负载分配;更重要的是对上装结构件进行优化减重才能控制整机的质量。减重的重点就是发动机和传动箱2大关键部件,近期国际上已有多款经过优化配置的产品推出,其集成后的质量可以减小2~3 t,能够满足国家道路行驶和非道路发动机国Ⅲ排放标准的要求。其次就是结合大型工程的特点对压裂车上装不必要的附件(高压管架和平台等)进行优化配置,达到上装部件的轻量化要求。针对国家最新标准要求,制造厂商应该提出系统的整机集成方案满足质量和尺寸的约束条件。

压裂工程装备施工的噪声达到100 dB(A)以上,最高达到110 dB(A),噪声扰民以及对施工人员身体的损害已经引起相关部门的高度关注。虽然目前还没有制定压裂工程噪声控制相关法规,但是与标准GB 3096—2008[5]《声环境质量标准》中3类规定的最大噪声为65 dB(A)的要求有较大的差距。压裂车的工作噪声主要来源于发动机的排气和冷却风扇,单纯的对压裂车进行降噪或隔噪处理的效果无法达标并且实施的难度较大,比较可行的方案是对施工作业现场的压裂装备外加装隔声墙板,利用隔声材料和隔声结构来阻挡噪声的传播。经过现场测试和计算分析,在压裂车外1~2 m处加装隔声墙板后50 m外的噪声值下降到73 dB(A),100 m以外可以控制在65 dB(A)以内。隔声墙板可以与现有安全防护钢板进行整合,在工程现场进行区域组合安装和拆卸。

2.2 减少功能冗余随着国内压裂工程作业模式的变换,压裂设备的整机结构也应该相应地改变。对于特定区块的页岩气压裂施工通常的布井相对集中,开发半径在50 km范围内。单井的作业时间20 d,单平台作业时间2个月以上,年行驶里程在500 km以内,压裂车的行驶功能大幅降级。另一方面,随着我国乡村公路建设的逐步完善,现有的道路状况已经具备中大型拖挂车进入井场的条件,因此拖挂式或者橇装结构的大型压裂装备更加具有经济性。

在施工排量达到14 m3/min以上的施工中,从施工安全和供液能力综合考虑,通常配置2台混砂车进行联合作业。目前形成的模式是1台混砂车进行加砂供液,另一台混砂车只是提供压裂液的输送,这样一来,该混砂车的输砂功能就失去作用,所以部分施工现场采用1台供液泵代替混砂车进行供液。虽然排量满足要求,但混砂系统失去了备用的目的。新型混砂车可以在考虑将2台混砂车进行功能整合,成为单台装备。首先混砂车具有2套混配系统,各系统的实际混砂能力要达到14 m3/min以上,即可以同时使用,也可以单独满足施工要求;输砂系统可以分别对2个混合罐进行加砂;液添和干添系统可以根据工程要求进行简化配置。

随着计算机和网络通信技术的发展,压裂机组的控制系统也进入到升级和换代周期,功能键和多屏操作的模式给多装备的联合作业带来不便。采用基于PC计算机替代以前的单机功能屏,将提升控制系统的界面交互特性,提升系统响应速度并简化仪表车硬件的配置。对于混砂车的控制系统,可以采用触摸屏实现控制和显示功能,同时去除现有混砂车手动操作旋钮和显示仪表,由此带来整个混砂车控制系统的简化。另外,采用无线技术对压裂机组进行自动联网,可以减少现场连线带来的困难,该项技术已经在国外压裂装备中得到应用。

2.3 电动压裂装备的应用电动压裂装备具有零排放、噪声小及使用维护成本低的特点,在美国大型压裂工程上已经开始试验性应用。我国页岩气开发区块主要集中在西南山区,电力资源比较发达,目前钻井施工大多采用电动钻机。以涪陵地区页岩气开发为例,全部采用电动钻机进行多井阶段作业,现有钻井电网电压有10和35 kV 2种级别,电网容量在10 000(8 000 kW)~30 000 kVA(24 000 kW),实际使用功率在4 000~6 000 kW之间,已经具备部分实施电动压裂装备的条件。结合我国特有的电网资源,从节约能源和减少排放考虑重新规划用电容量或采用已有的网电用于压裂工程,将成为未来我国大型压裂装备的发展方向[6]。

除单独架线外,电动压裂装备的初期应用还是基于现有的电网容量进行配置。可以配置部分的电动压裂装备与现有的压裂车进行混合作业,即根据电网容量使用部分电动压裂装备替换现有压裂车。网电直接与变电和变频控制房接线,控制房通过电缆与电动压裂橇连接,将压裂橇的控制单元通过网线在仪表车内实现集中控制。电动压裂装备可以采用单电机双泵或单电机单泵的驱动模式,由于电驱变频可以实现电机的无极调速功能,同时电机的恒扭矩输出以及长时间的连续工作特性可以有效地提升压裂装备的功率利用率,并简化传动系统,从而能大幅降低压裂装备的投资和维护费用。电压等级可以根据配置功率的大小进行选择,在电驱功率小于3 300 kW的情况下可以采用600 V的电压等级,这与目前的电动钻机相同。如果采用电动压裂机组作业,可以重新进行网电的规划,增大电网的容量。如果电驱功率增大,可以采用3.3或6.3 kV的电压以减小用电电流。针对电动压裂装备研发已列入国家“十三五”重大科技专项,国内制造厂家已经针对页岩气的开发提出了电动压裂装备的系统方案,目前方案正在实施过程中。

3 结束语大型压裂装备在我国压裂工程应用中取得了许多成功的经验,施工数据的收集和分析为装备的合理配置和经济运行提供了依据。减少施工作业装备、提升功率利用率以及以经济运行的模式来延长压裂装备的使用寿命都有助于国内大型压裂工程的高效率和低成本开发。新国家标准的实施对装备制造企业在整机集成上提出了新的问题,现场作业模式的变化对大型压裂装备的研发提出了新的要求,优化压裂装备配置及电动压裂装备的研发将带来我国大型压裂装备新的变化。

| [1] | 薛承瑾. 页岩气压裂技术现状及发展建议[J]. 石油钻探技术, 2011, 39(3): 24–29. |

| [2] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准管理委员会. 汽车、挂车及汽车列车外廓尺寸、载荷及质量限值: GB 1589-2016[S]. 北京: 中国标准出版社, 2016. |

| [3] | 环境保护部, 国家质量监督检验检疫总局. S轻型汽车污染物排放限值及测量方法(中国第五阶段): GB 18352. 5-2013[S]. 北京: 中国环境科学出版社, 2013. |

| [4] | 环境保护部. 车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法: GB 17691-2005[S]. 北京: 中国环境科学出版社, 2005. |

| [5] | 环境保护部, 国家质量监督检验检疫总局. 声环境质量标准: GB 3096-2008[S]. 北京: 中国环境科学出版社, 2008. |

| [6] | 彭俊威, 周青, 戴启平, 等. 国内大型压裂装备发展现状及分析[J]. 石油机械, 2016, 44(5): 82–86. |