0 引言

水下防喷器是半潜式钻井平台进行海洋石油勘探开发的关键单元设备,其作用是控制井口压力,防止井喷事故,保证人员、设备及海洋环境安全[1]。国内外有很多在役半潜式钻井平台建造于20世纪八九十年代[2],平台配套的防喷器组历经多次大修。此外,防喷器在使用过程中,由于受井内高压影响且受反复碰撞、冲击,其壳体等部位会产生不同类型的裂纹等缺陷[3]。裂纹的存在会严重影响防喷器安全使用,给勘探开发带来隐患,防喷器裂纹的扩展研究对判断防喷器如何失效具有重要意义。

目前国内学者对钻杆及海洋管道等石油装备的裂纹扩展进行了研究[4-5],但应用XFEM模拟防喷器壳体裂纹扩展的文献几乎没有。笔者以南海某深水钻井平台CAMERON双闸板U形防喷器为研究对象,运用ABAQUS软件进行了壳体的强度分析[6-7],判断其承压能力,并采用XFEM扩展有限元方法,计算防喷器壳体存在初始裂纹时裂纹扩展情况,预测出防喷器的破坏载荷及破坏规律,为防喷器设计、检测检验以及使用过程中的判废提供理论支持。

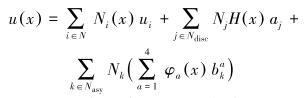

1 强度分析 1.1 模型建立CAMERON双闸板U形防喷器主要由闸板密封、侧门密封和液压锁紧等结构组成,如图 1所示。在进行壳体强度分析时,为了节省计算空间,提高计算效率,考虑壳体的对称性,采用1/4模型进行模拟计算,同时将双闸板防喷器上一些不影响分析结果的结构简化。

|

| 图 1 双闸板U形防喷器三维模型 Fig.1 Three-dimensional model of dual ram U-shaped BOP |

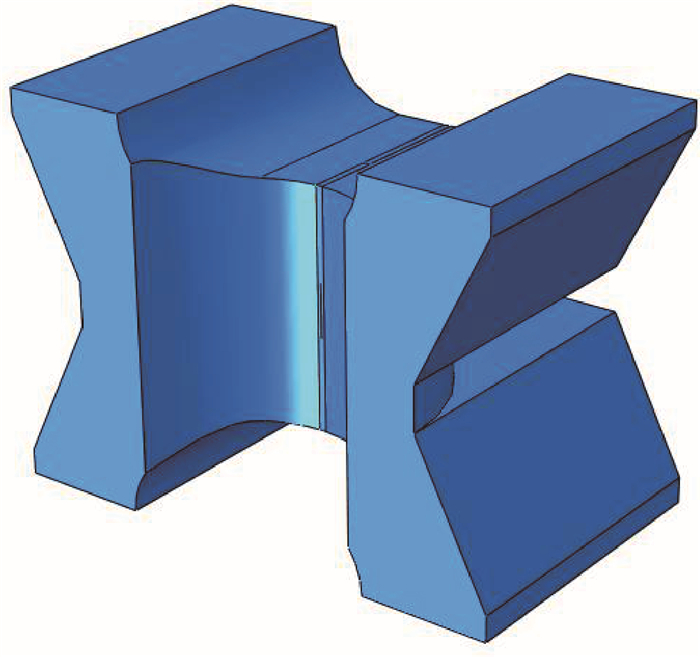

壳体形状结构较为复杂,在纵向上存在较多的尺寸突变,因此采用四面体网格,并对承载面和转角处进行单元细化处理。壳体计算模型共划分单元54 796个,节点11 412个。网格划分结果见图 2。

|

| 图 2 防喷器壳体有限元网格 Fig.2 Finite element mesh of the BOP shell |

防喷器壳体材料力学参数见表 1。

| 弹性模量/GPa | 泊松比 | 强度极限/MPa | 屈服极限/MPa | 伸长率/% | 断面收缩率/% |

| 206 | 0.3 | ≥655 | ≥586 | ≥18 | ≥35 |

1.2 计算结果分析

在载荷施加上,壳体内部承压面上施加均布压力。模拟施加的内部载荷包括2个级别:工作状态下额定工作压力(70 MPa)及试验状态下的1.5倍额定工作压力(105 MPa)。壳体的外表面上施加作业水深处的静水压力,以此防喷器作业水深1 000 m为例,静水压力值约为10 MPa。防喷器壳体的上、下法兰为固定端,将其上、下表面加位移约束;壳体的剖面上加对称约束。

强度校核采用API Spec 16A[8]推荐的第2种强度校核方法进行校核,即防喷器壳体所承受最大等效应力不大于材料屈服强度即满足要求。当壳体分别承受额定工作压力(70 MPa)与静水试验压力(105 MPa)时,其承受的最大等效应力分别为308.5与500.6 MPa(见图 3),出现在壳体通径的内壁部分区域。最大等效应力小于屈服极限586 MPa,说明在额定工作压力及静水压试验工况下,该防喷器的壳体强度满足API标准要求。

|

| 图 3 防喷器壳体应力云图 Fig.3 Stress distribution of the BOP shell |

分析上述2种工况,可以发现壳体出现多处高应力区域,主要分布在壳体垂直通孔与闸板腔室孔相贯处、结构突变处以及壳体相对较薄的部位。防喷器壳体这些部位易发生破坏进而影响使用寿命,需要在防喷器使用及维护过程中重点关注。

2 裂纹扩展分析XFEM对于结构内的几何或物理界面并不需要进行网格划分,既避免了常规有限元法在裂纹尖端等高应力区或变形集中区需要进行高密度细化网格的做法,又避免了在模拟裂纹扩展时需要满足的网格重划分、裂纹面与单元边界一致性要求[9]。因此,扩展有限元法裂纹扩展路径不依赖于单元边界,裂缝是从单元内部断开,更符合工程实际。

2.1 扩展有限元基本原理扩展有限元基本思想就是在裂纹影响区域,通过引入加强函数来改进传统有限元位移空间。主要基于插值函数单元分解的思想,建立了适合于描述含裂纹面的近似位移插值函数[9],即:

|

(1) |

式中:N是所有常规单元节点的集合;Ndisc是裂纹面贯穿的单元内节点的集合;Nasy是裂纹尖端所在单元内节点的集合;ui、aj、bka分别表示常规单元节点、贯穿单元节点和裂尖单元节点的位移;H(x)为跳跃函数;φa(x)为裂尖渐进位移场附加函数,反映裂尖的应力奇异性。

利用节点变分的任意性,XFEM离散线性方程组与常规有限元一样可表示为:

|

(2) |

式中:K为整体刚度矩阵;d为节点位移列向量;F为等效节点力列向量。

2.2 裂纹扩展过程有限元分析 2.2.1 模型建立应力集中区域或位移较大区域即为产生裂纹的重点区域。考虑到计算机处理能力,根据强度分析结论,截取防喷器壳体受力较大区域作为分析模型。防喷器壳体在内压作用下环向应力为张开型裂纹的主要作用力,张开型表面裂纹也是防喷器壳体的最主要裂纹形式。假设防喷器壳体通径表面有一个纵向椭圆形裂纹(长度50 mm,深度15 mm),将裂纹引入到模型上,建立XFEM模型,见图 4。

|

| 图 4 防喷器壳体裂纹扩展分析模型 Fig.4 BOP crack propagation analysis model |

对防喷器壳体模型进行网格划分,裂纹扩展路径范围内是重点分析部位,因此该区域网格需要细化,并采用六面体网格。采用粗细网格过渡,在远离裂纹扩展路径的其他部分粗化网格,既可保证计算精度,又可节省计算时间。XFEM模型有限元网格如图 5所示。

|

| 图 5 裂纹扩展模型有限元网格 Fig.5 The finite element mesh of crack propagation model |

防喷器材料弹性模量取206 GPa,泊松比0.3。采用基于损伤力学演化的失效准则,具体参数设置如下:损伤判据以为最大主应力失效准则作为损伤起始的判据,最大主应力为84.4 MPa,损伤演化选取基于能量的、线性软化的、混合模式的指数损伤演化规律,设置断裂能G1C=G2C=G3C=43.3 kN/m,α=1。

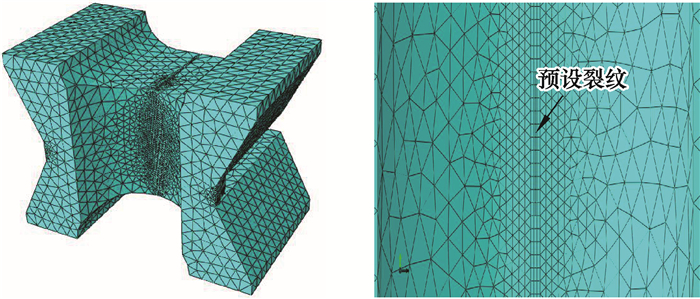

2.2.2 扩展过程分析内压作用在壳体内壁上时,随着载荷的逐步增大,初始裂纹尖端出现应力集中现象,如图 6a所示。裂纹扩展过程是一个积蓄能量的过程,当裂纹尖端附近区域的应力值增加达到了断裂准则中的预设值时,结构萌生新裂纹,并发生失稳扩展。由于裂纹的扩展,初始裂纹尖端变为新的裂纹面,该单元的应力集中得以释放,应力值迅速减小,如图 6b所示。当载荷继续增大时,上述过程将一直重复直至结构完全失效。

|

| 图 6 裂纹扩展应力云图 Fig.6 Stress distribution of crack propagation |

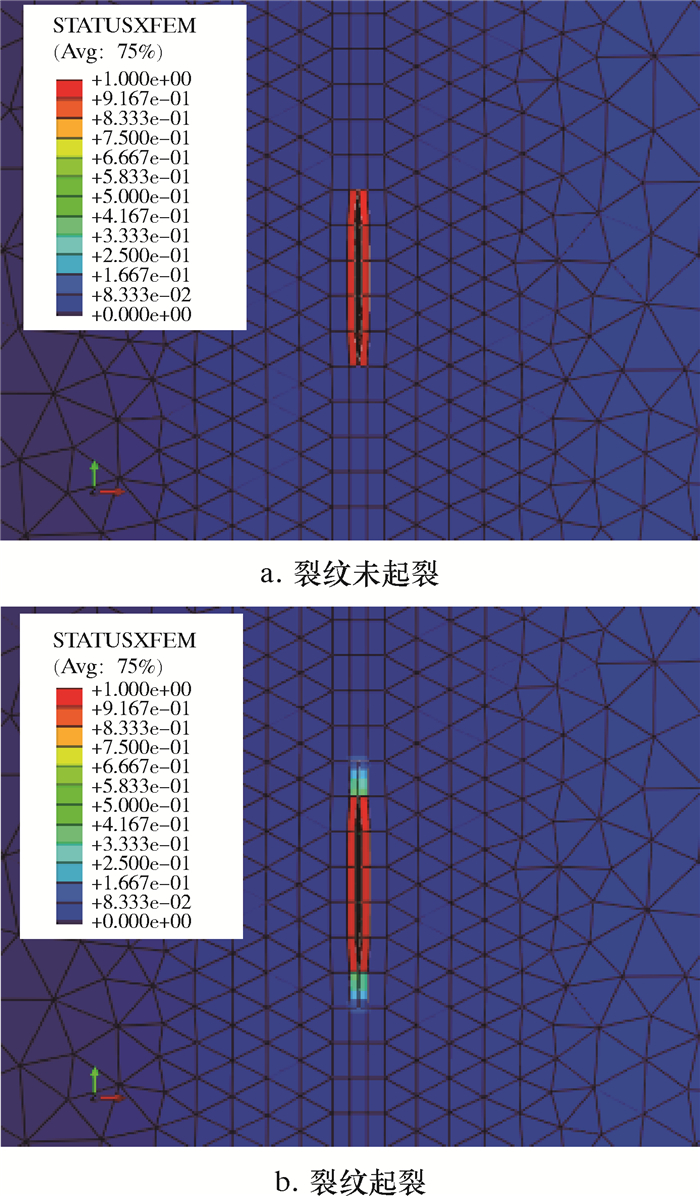

用变量STATUSXFEM来描述裂纹的形态。它是表征扩展单元状态的参量,取值范围为0~1,取1时表示单元完全裂开,所含裂纹是真实裂纹;取0时表示单元未受损伤,不含裂纹;取0~1时表示单元部分裂开,还有一定的抗断能力,所含裂纹是黏性裂纹。

在初始裂纹未扩展之前,真实裂纹即为初始裂纹尺寸,如图 7a所示。随着载荷的增大,真实裂纹的裂尖附近单元的最大主应力达到了σmaxps,裂尖单元会产生损伤并形成黏性裂纹,如图 7b所示。随着内压的进一步增大,黏性裂纹将扩展,方向与最大主应力垂直。如果载荷足够大,黏性裂纹将完全分离,变为真实裂纹,上述过程将一直重复下去,直至结构的裂纹尺寸达到临界值而失效。

|

| 图 7 裂纹扩展状态 Fig.7 Crack propagation state |

用PHILSM来描述裂纹面的位置。为更加直观地观察初始裂纹随内压增加而进行扩展的动态过程,提取其在不同压力载荷下的裂纹面变化情况,如图 8所示。

|

| 图 8 裂纹扩展形态 Fig.8 Crack propagation morphology |

加载过程中裂纹形貌演化过程的数值模拟研究结果表明:裂纹前期扩展速率比较小,后期扩展速率比较大;在内压持续作用下,总体裂纹扩展形貌呈椭圆形貌方式向外扩展;从裂纹延伸的方向来看,裂纹扩展初期沿深度方向扩展速率比较大,后期沿裂纹长度方向扩展速率比较大。

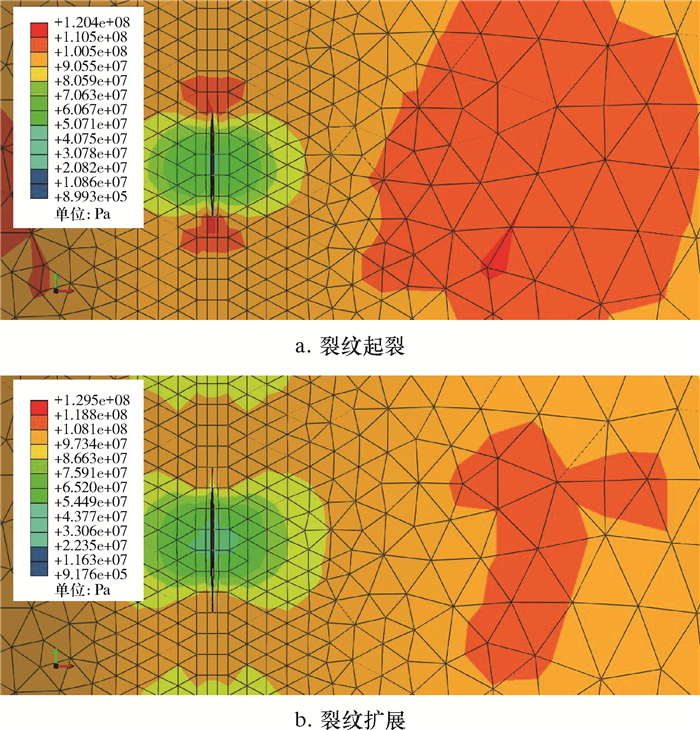

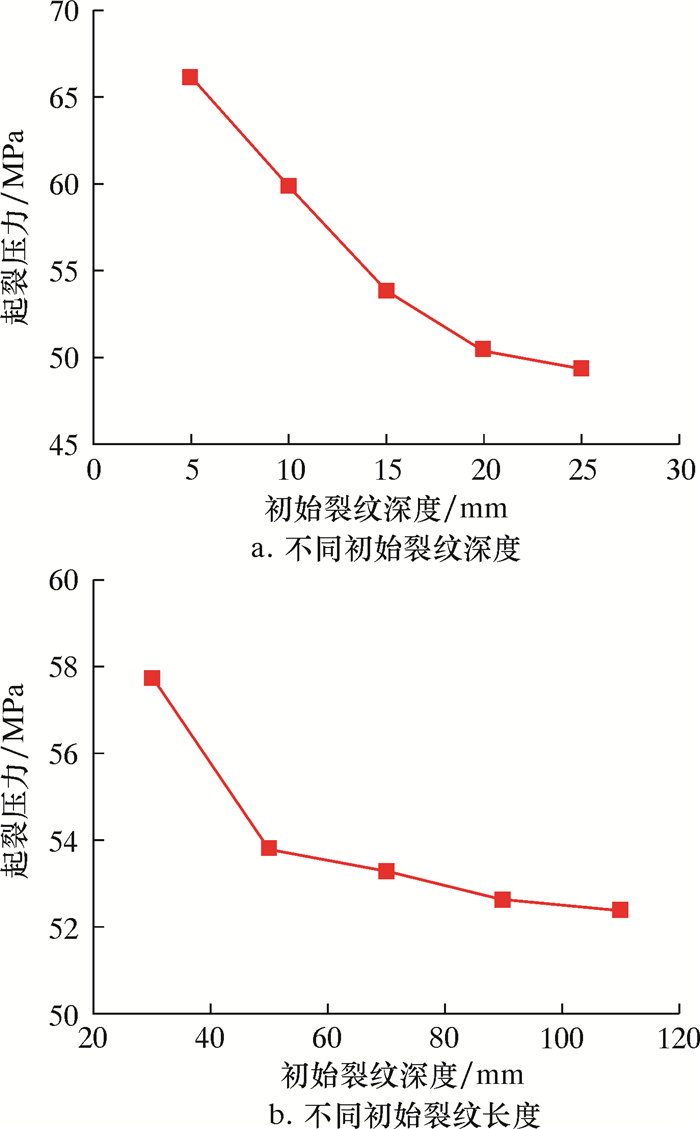

2.2.3 初始裂纹尺寸对承压能力影响为了研究初始裂纹尺寸对裂纹扩展的影响,建立了含不同深度及不同长度初始裂纹的防喷器壳体裂纹扩展模型。一是初始裂纹长度恒定为50 mm,初始裂纹深度分别取5、10、15、20和25 mm;二是初始裂纹深度恒定为15 mm,初始裂纹长度分别取30、50、70、90和110 mm。运用XFEM方法建立裂纹进行扩展有限元分析,得到裂纹的扩展分析结果如图 9所示。

|

| 图 9 初始裂纹尺寸对起裂压力的影响 Fig.9 Effect of initial crack size on the crack initiation pressure |

从图 9可以看出,防喷器壳体在含不同尺寸初始裂纹的情况下,裂纹起裂压力均小于额定工作压力(70 MPa)。裂纹起裂即可认为防喷器壳体不能继续安全工作,因此起裂压力便是防喷器壳体承压能力的临界值。初始裂纹的存在使得防喷器壳体承压能力降低,不能再按照出厂额定工作压力工作,根据分析结论可以评估防喷器壳体在含初始裂纹缺陷下的安全工作载荷。此外,随着初始裂纹的深度或长度的增加,壳体裂纹的起裂压力(承压能力)也逐渐降低。其主要原因在于,初始裂纹尺寸(深度或长度)的增加会导致裂纹尖端应力集中增大,从而导致裂纹起裂,并快速扩展,进而导致裂纹起裂所需的压力减小。

3 结论(1) 通过对水下双闸板防喷器壳体进行有限元分析,获得了在额定工作压力下壳体的应力分布云图和应力集中区域,并按照API SPEC 16A标准中的方法进行了强度校核,校核结果满足标准要求。

(2) 初始裂纹的存在会降低防喷器壳体的承压能力。随着初始裂纹的深度及长度增加,壳体裂纹的起裂压力逐渐降低。裂纹前期扩展速率较小,后期扩展速率大。从裂纹延伸的方向来看,裂纹扩展初期沿深度方向扩展速率大,后期沿裂纹长度方向扩展速率大。

(3) 研究结果为预测含表面裂纹缺陷的防喷器壳体的承压能力与剩余寿命,以及制定防喷器判废标准等提供了参考依据。

| [1] | 侯国庆, 许宏齐, 栗京, 等. F48-70型水下防碰器组研制[J]. 石油矿场机械, 2016, 45(5): 37–42. |

| [2] | MOON T. World survey of deepwater drilling rigs[J]. Offshore Magazine, 2014(7): 114. |

| [3] | 袁建华. 防喷器壳体裂纹缺陷安全评估研究[D]. 东营: 中国石油大学(华东), 2014. |

| [4] | 林铁军, 练章华, 曾晓健, 等. 应用XFEM模拟研究钻杆裂纹扩展过程[J]. 重庆大学学报, 2010, 33(7): 123–128. DOI: 10.11835/j.issn.1000-582X.2010.07.022 |

| [5] | 郭磊, 姜珊, 彭常飞, 等. X80与X100级管线钢裂纹扩展模拟分析[J]. 油气储运, 2014, 33(10): 1066–1070. |

| [6] | 唐洋, 刘清友, 杜利, 等. 闸板防喷器壳体应力分布试验测试与分析[J]. 石油机械, 2013, 41(7): 15–18, 32. |

| [7] | 付海龙, 王金友, 贾光政, 等. 带压作业闸板防喷器关键部件的有限元分析[J]. 石油机械, 2008, 36(8): 25–27. |

| [8] | API. Specification for drill-through equipment:API Spec 16A-2004[S]. Washington:API Publisher, 2004. |

| [9] | SHARMA K, SINGH I V, MISHRA B K, et al. Numerical modeling of part-through cracks in pipe and pipe bend using XFEM[J]. Procedia Materials Science, 2014(6): 72–79. |