2. 国家油气钻井装备工程技术研究中心;

3. 中海油田服务股份有限公司钻井事业部深圳作业公司

2. National Engineering Research Center for Oil and Gas Drilling Equipment;

3. COSL Drilling Shenzhen of China Oilfield Serviced Ltd

0 引言

海洋立管是连通水下防喷器组到钻井平台之间的一条“咽喉通道”,其主要功能包括提供钻井液循环通道,水下防喷器组等设备的安装,引导钻具,支撑辅助管线及远程信息传输等[1]。海洋立管工作时承受风、浪、流和顶张力等动态载荷,这些载荷随时间做周期性变化,使得海洋立管产生交变应力[2]。在交变应力作用下,虽然立管系统中的应力远远低于屈服极限,但长期反复作用后,立管焊缝甚至本体也会产生疲劳裂纹,导致海洋立管疲劳失效。因此,海洋立管的疲劳性能评价和疲劳试验方法得到了业界的广泛关注,并做了大量的相关研究[3-16]。然而,针对海洋立管全尺寸共振弯曲疲劳试验机理与应用方面的研究却很鲜见。刘秀全等[14]阐述了海洋立管的各种疲劳试验方法,认为共振弯曲疲劳试验方法将成为立管全尺寸试验的标准方法。侯晓东和赵焕宝等[15-16]对共振式疲劳试验方法,以及基于该方法进行疲劳试件设计、加载参数确定、试验过程及结果分析等方面进行了系统分析和研究。基于此,笔者建立了偏心激励式海洋立管共振弯曲疲劳试验的力学模型,综合应用振动力学、材料力学和理论力学对该模型进行理论研究,在此理论研究的基础上研制出海洋立管共振弯曲疲劳试验装置,对2台样机共4条焊缝进行全尺寸疲劳试验,试验结果验证了理论推导的正确性,为海洋立管疲劳试验及评价提供了理论依据。

1 力学模型建立如图 1所示的海洋立管共振弯曲疲劳试验力学模型。设u (x, t)是立管上距原点x处的截面在时刻t的横向位移;p (x, t)是单位长度立管上分布的外力;m (x, t)是单位长度立管上分布的外力矩;立管的密度为ρ;立管的横截面面积为A;材料弹性模量为E;截面对中性轴惯性矩为I。

|

| 图 1 力学模型 Fig.1 Mechanics model |

1.1 振动微分方程

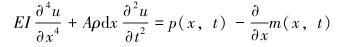

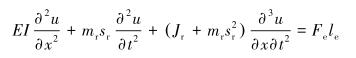

由力平衡方程有[17]:

|

(1) |

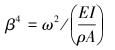

对式(1)力平衡方程进行简化并带入材料力学弯矩与挠度关系式可得[18]:

|

(2) |

式(2)就是伯努利-欧拉横向振动微分方程,对于等截面立管,EI为常数,式(2)变为:

|

(3) |

式(3)中,令p(x, t)=m(x, t)=0,得到:

|

(4) |

主振动设为:

|

(5) |

式中:U(x)为主振型函数。

将式(4)带入式(3)可得:

|

(6) |

式中:U为主振型。

对于立管,式(6)可变换为:

|

(7) |

|

(8) |

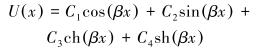

式(7)的通解用简谐函数和双曲函数可以表示为:

|

(9) |

将式(9)带入式(7)得到梁的主振动为:

|

(10) |

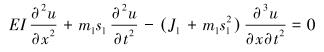

以图 1左端配重块为研究对象,其边界条件如图 2所示。综合应用材料力学弯矩与挠度关系式以及理论力学达郞伯原理等对左端配重块进行力学分析[18-19],可得式(11)为和式(12),其中式(11)左端配重块矩平衡方程,式(12)为左端配重块力平衡方程。

|

(11) |

|

(12) |

|

| 图 2 左端边界条件 Fig.2 Left end boundary condition |

式中:ml为左端配重块质量,kg;sl为左端配重块中心到管端的距离,m;Jl为左端配重块质量惯性矩,kg·m2。

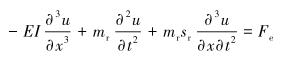

以图 1右端偏心激振为研究对象,其边界条件如图 3所示。综合应用材料力学弯矩与挠度关系式以及理论力学达郞伯原理等对右端偏心激振进行力学分析,可得式(13)和式(14),其中式(13)为右端偏心激振矩平衡方程,式(14)为右端偏心激振力平衡方程。

|

(13) |

|

(14) |

|

| 图 3 右端偏心激振边界条件 Fig.3 Right-side eccentric excitation boundary condition |

式中:mr为右端偏心激振质量,kg;sr为右端偏心激振中心到管端的距离,m;Jr为右端配重块质量惯性矩,kg·m2, Fe为偏心激振力,le为激振力矩。

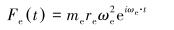

1.3 应力幅求解任意时刻的激振力为:

|

(15) |

式中:me为偏心激振质量,kg;re为偏心距,m;ωe为旋转激励角速度,rad/s。

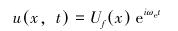

固有频率下立管的主振动为:

|

(16) |

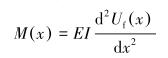

弯矩计算公式为:

|

(17) |

应力计算公式为:

|

(18) |

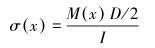

立管共振弯曲疲劳试验增加了2个支撑部分,在上面立管自由共振弯曲疲劳试验力学模型基础上,使用分离变量法可以得到:

|

(19) |

式中:K为刚度矩阵,N/m;,W为质量矩阵,kg,F为力矩阵,N。

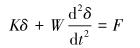

由以上公式,可得当x=0时的关系式:

|

(20) |

式中:E=206 GPa,D=0.533 4 m, ωe=0.98ωn,

则在激振力的作用下,海洋立管中部的应力幅度为:

|

(21) |

海洋立管中部的最大应力幅度可以达到982 MPa,调整试验装置偏心激励质量块之间的夹角,就可以使海洋立管中部的应力幅度达到试验要求。

2 试验方法 2.1 标准选取目前立管专用的疲劳曲线尚未正式批准通过,但是可以采用其他海洋结构物疲劳曲线来实施评价[1]。国外立管疲劳试验专业机构SES公司一直使用BS 7608标准和DNV-RP-C203标准来试验[20-21],并被国外公司广泛认可。

2.2 曲线选择在常幅载荷作用下,所施加应力范围S与达到疲劳的循环数N之间的关系如下所示[20-21]:

|

(22) |

式中:C0为与平均曲线S-N相关的常数;σ为N的对数下的标准偏差;m为双对数下的S-N曲线的反向斜率。

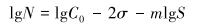

式(22)也可表达成循环数N与各变量之间的关系式:

|

(23) |

式(23)所形成的曲线被定义为设计曲线,即在BS 7608标准中能够直接查询到的S-N曲线。

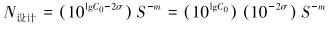

平均曲线就是比设计曲线高2个标准偏差的曲线[20-21],即:

|

(24) |

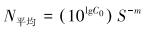

目标曲线是基于数理统计学一定置信区间的计算值,目标曲线的方程表达如下:

|

(25) |

式中:y是在平均曲线上方的标准偏差数。

基于统计学[22]的结论,97.5%置信区间时,y取值1.96,95%置信区间时,y取值1.645。

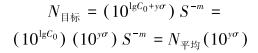

将数值y=1.645和试验试样的标准偏差

|

(26) |

式中:N目标为目标循环次数;N平均为基于应力幅和平均疲劳曲线的寿命次数;n为样件数量。

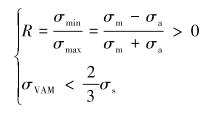

2.3 参数确定根据立管工作时的实际工况,试验加载内压产生合适的平均应力σm,防止试验时出现立管动态压缩导致屈曲失效,立管疲劳试验必须满足以下2个条件:

|

(27) |

式中:R为应力比;σmin为最小交变应力,MPa;σmax为最大交变应力,MPa;σa为应力幅,MPa;σVAM为中径等效应力,MPa;σs为材料屈服强度,MPa。

若式(27)不能满足,必须修改原始数据,直到满足后方可进行试验。

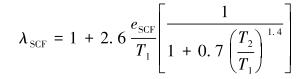

2.4 计算应力集中系数λSCF应力集中系数λSCF为构件(包括焊缝)内的局部峰值交变应力与该件处的管壁内的公称交变应力之比,测量试样焊缝两侧的外径和壁厚,按式(28)计算应力集中系数λSCF。

|

(28) |

式中:eSCF为环形焊缝两侧管径的偏心误差,mm;T1为焊缝单侧的最小管壁厚度,mm;T2为焊缝另一侧的最大管壁厚度,mm。

2.5 结果评定立管疲劳试验结果评定是将立管疲劳试验结果与前文提及的按照DNV RP C203及BS 7608标准计算的目标曲线对比[20-21],如实际试验结果大于目标曲线计算结果,则判定疲劳性能为合格。

3 工程应用以前述理论为基础研制了海洋立管共振弯曲疲劳试验装置,对E级隔水管2台样机(共4条焊缝)进行全尺寸疲劳试验[15]。试件直径533.4 mm,壁厚15.875 mm,钢级X80,加载内压14 MPa,加载的交变应力幅为140 MPa。试验判断数据如表 1所示,满足式(27),可进行疲劳试验。

| 应力 | 应力范围 | 平均应力 | 内径交变应力 | 中径轴向应力 | 中径应力 | 最大应力 | 最小应力 |

| 数值 | 140 | 84.47 | 58.36 | 60.21 | 166.68 | 146.53 | 22.42 |

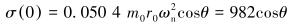

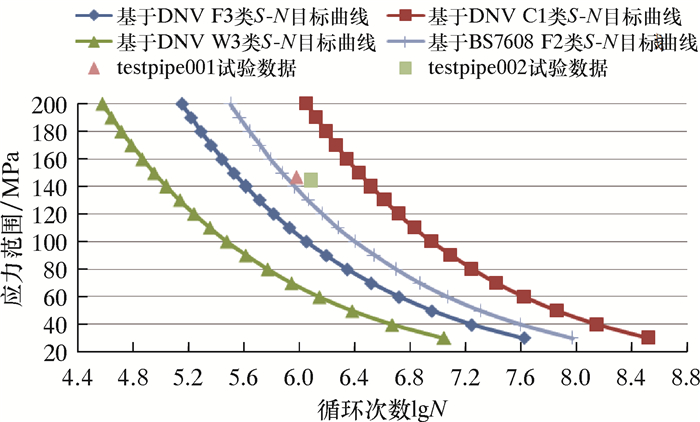

根据全尺寸疲劳试验结果,依据挪威DNV-RP-C203[20]和英国BS 7608[21]2个标准,采用目标寿命方法和正态分布下97.5%的存活率参数,对E级深水钻井隔水管全尺寸疲劳寿命进行评估,结果见图 4。试验结果表明:隔水管2种焊缝的全尺寸疲劳寿命均高于DNV-RP-C203 W3类、F3类和BS 7608 F2类S-N目标疲劳曲线。

|

| 图 4 E级隔水管全尺寸疲劳寿命评估 Fig.4 The full-size fatigue life assessment of grade E riser |

固有频率和应力范围见表 2。试验结果表明:固有频率和应力等关键试验参数的理论值、有限元解和试验检测值基本一致,验证了理论推导的正确性,为海洋立管疲劳试验及评价提供了理论依据。

| 项目 | 理论解 | 有限元解 | 试验检测值 |

| 固有频率/Hz | 23.88 | 24.04 | 24.32 |

| 应力/MPa | 132 | 135 | 140 |

4 结论

(1) 建立了偏心激励式海洋立管共振弯曲疲劳试验的力学模型,综合应用振动力学微分方程、材料力学弯矩与挠度关系式以及理论力学达郞伯原理等对该模型进行理论研究,结果表明调整试验装置偏心激励质量块之间夹角的大小,海洋立管中部的最大应力幅度即可满足试验要求。

(2) 依据相关标准研究了海洋立管共振弯曲疲劳试验方法中标准选取、曲线选择、参数确定及试验结果评价等重要内容,研究了立管疲劳试验设计曲线、平均曲线和目标曲线3种曲线的关系,推导了基于数理统计学的目标曲线计算公式。

(3) 研制了海洋立管共振弯曲疲劳试验装置,对2台样机共4条焊缝进行全尺寸疲劳试验。试验结果表明理论计算值、有限元解和试验检测值基本一致,验证了理论推导的正确性,为海洋立管疲劳试验及评价提供了理论依据。

| [1] | GB-BSI. Design and operation of marine drilling riser equipment:BSEN ISO 13624-1-2009[S]. London:[s.n.], 2009. |

| [2] | API. Recommended practice for design, selection, operation and maintenance of marine drilling riser systems:API RP16Q-1993[S]. Washington:API Exploration & Production Department, 2010. |

| [3] | CLEMENTS R A, JAMAL N, SHELDRAKE T, et al. Riser strategies:Fatigue testing and analysis methodologies for flexible risers[R]. OTC, 17764, 2008. |

| [4] | PETER J D, ROBINSON R, GRAY V, et al. Fatigue evaluation of drilling risers for harsh environments and ultra deepwater developments to allow optimized riser life and inspection plans[C]//Proceedings of the SPE/IADC Drilling Conference, Amsterdam, Holland, 2005. |

| [5] | DAREING D W, HUANG T. Natural frequencies of marine drilling risers[J]. SPE/JPT 5620, 1976(7): 813–818. |

| [6] | CHENG Y, KIM VANDIVER J, MOE G. The liner vibration analysis of marine risers using the wkb-based dynamic stiffness method[J]. Journal of Sound and vibration, 2002, 251(4): 750–760. DOI: 10.1006/jsvi.2001.3843 |

| [7] | AGGARWAL R K, MOURELLE M M, KRISTOFFERSEN S, et al. Development and qualification of alternate solution for improved fatigue performance of deepwater steel catenary risers[C]//26th International Conference on Offshore Mechanics and Arctic Engineering, Paper 29235. San Diego, California, U.S.A, 2007. |

| [8] | MADDOX S J, SPECK J B, RAZMJOO G R. An investigation of the fatigue performance of riser girth welds[C]//25th International Conference on Offshore Mechanics and Arctic Engineering, Paper 92315. Hamburg, Germany, 2006. |

| [9] | SCHES C, DESDOINT E, MASSAGLIA J. Fatigue resistant treaded and coupled connectors for deepwater riser systems:Design and performance evaluation by analysis and full scale tests[C]//Proceeding of the ASME 27th International Conference on Offshore Mechnics and Arctic Engineering, Paper 57603. Estoril, Portugal, 2008:407-420. |

| [10] | BUITRAGO J, WEIR M S, KAN W C. Fatigue design and performance verification of deepwater risers[C]//22nd International Conference on Offshore Mechnics and Arctic Engineering, Paper 37492. Cancun, Mexico, 2003:351-366. |

| [11] | AGGARWAL R K, MOURELLE M M, KRISTOFFERSEN S, et al. Development and qualification of alternate solution for improved fatigue performance of deepwater steel catenary risers[C]//26th International Conference on Offshore Mechnics and Arctic Engineering, Paper 29235. San Diego, California, U.S.A, 2007:315-329. |

| [12] | BAXTER C, BOSTER P, CALDWELL C, et al. Development, testing & application of high fatigue performance riser joints[R]. OTC 16353, 2004. |

| [13] | MADDOX S J, SPECK J B, RAZMJOO G R. An investigation of the fatigue performance of riser girth welds[C]//25th International Conference on Offshore Mechnics and Arctic Engineering, Paper 92315. Hamburg, Germany, 2006:551-563. |

| [14] | 刘秀全, 陈国明, 畅元江, 等. 海洋油气立管疲劳试验方法[J]. 中国造船, 2011, 52(增刊2): 34–38. |

| [15] | 侯晓东, 刘宏亮, 雷广进, 等. 深水钻井隔水管共振式疲劳试验研究[J]. 石油矿场机械, 2016, 45(10): 37–43. |

| [16] | 赵焕宝, 侯晓东, 雷广进, 等. 深水钻井隔水管疲劳试验载荷分析[J]. 石油矿场机械, 2013, 42(2): 32–35. |

| [17] | 刘延强, 仝兴华, 尹莉. 理论力学[M]. 东营: 石油大学出版社, 2003: 398-410. |

| [18] | 刘鸿文. 材料力学[M]. 北京: 高等教育出版社, 2011: 175-178. |

| [19] | 倪振华. 理论力学[M]. 西安: 西安交通大学出版社, 1989: 367-376. |

| [20] | ANON.Fatigue design of offshore steel structures:DNV-RP-C203[S]. Oslo:Det Norske Veritas, 2012. |

| [21] | ANON.Code of practice for fatigue design and assessment of steel structures:BS 7608[S]. London:[s.n.], 1993. |

| [22] | 盛骤, 谢式千, 潘承毅. 概率论与数量统计[M]. 北京: 高等教育出版社, 2001: 439. |