0 引言

随着石油天然气勘探开发向深部发展,复杂地层和硬地层变得越来越常见,随之带来机械钻速低、钻井周期长和钻井成本高等问题,严重制约我国石油天然气勘探开发的速度。加之当前国际油价低迷,急需新方法来提高钻井速度,以达到降低成本的目的。目前钻井提速的方法有欠平衡钻井[1]、ReelWell钻井法(ReelWeel Drilling Method,RDM)[2]和双壁钻杆低压钻井法[3]等。但以上几种钻井提速方法都存在相应的问题。

欠平衡钻井是一种钻井过程中井底压力(包括钻井液柱静液压力和循环压降)低于地层孔隙压力的钻井方式[4]。然而欠平衡钻井存在钻井成本高、容易引起井喷、井塌并且在起下钻和固井施工时更容易污染地层[5-6]等一些问题。ReelWell钻井法是一项基于钻井液流动控制的全新钻井技术。其核心部件为钻井液流动控制器,包括双壁钻杆和滑动活塞,通过数值模拟分析发现双壁钻杆的循环压耗偏大,不宜使用大排量钻井[7],从而限制了该技术的应用。辽河石油勘探局根据充气钻井液钻井原理研究开发了一套双壁钻杆低压钻井技术。该技术既具有充气钻井液钻井的优点,又能实现用常规测量仪器进行井眼轨迹的随钻监控,且在同样施工井段,降低了空气压缩机压力等级,施工操作与控制相对简单[8]。然而双壁钻杆低压钻井过程中,双壁钻杆下入深度较浅,一般不超过1 000 m。考虑到以上各技术存在的问题,笔者提出了连续管调制局部欠平衡钻井新方法。该方法可以有效控制井底近钻头环空压力,实现近钻头局部欠平衡而近钻头以外其他位置平衡或过平衡钻井。其中回流装置是连续管调制局部欠平衡钻井中的关键装置。

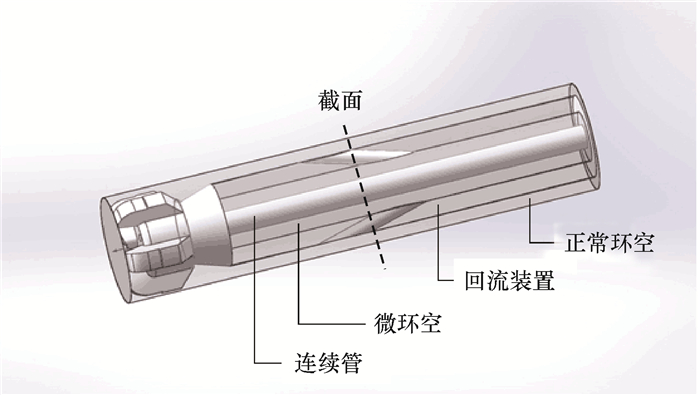

1 连续管调制局部欠平衡钻井技术连续管调制局部欠平衡钻井技术是一种不同于常规欠平衡钻井的新方法。图 1为连续管调制局部欠平衡钻井技术示意图。如图所示,常规钻杆(钻铤)与井壁形成正常环空,在钻杆外的适当位置安装封隔器将环空分成上、下2部分,回流装置上部连接钻铤(钻杆),下部连接钻头,连续管位于钻柱内部,并与钻柱内壁形成微环空,连续管通过回流装置内的接头与钻头连接。在钻井过程中,封隔器以上的正常环空内为普通密度钻井液以维持地层压力和井壁稳定,在连续管内以及部分正常环空和微环空内循环低密度钻井液。钻井液流动方式如图 1中箭头所示。低密度钻井液通过连续管和钻头进入环空,携带井底岩屑后经回流装置开孔流入微环空并流至井口。回流装置起到了连接钻柱与钻头,沟通内、外环空的重要作用。

|

| 图 1 连续管调制局部欠平衡钻井技术示意图 Fig.1 The partial underbalanced drilling technology by coiled tubing 1—钻杆;2—连续管;3—封隔器;4—回流装置;5—钻头。 |

2 回流装置结构设计及技术分析 2.1 结构设计

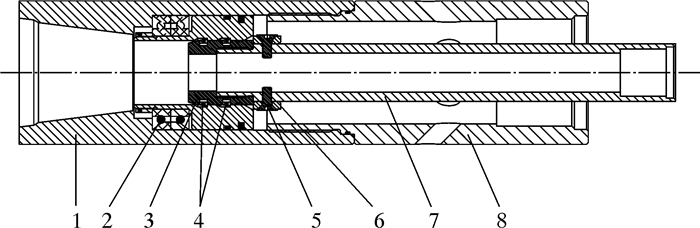

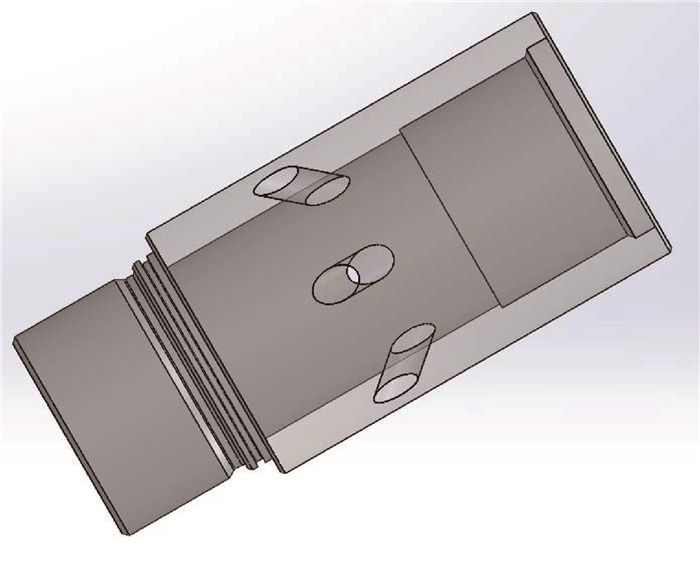

回流装置是连接钻铤(钻杆)、连续管和钻头的重要装置,又是沟通内、外环空的重要通道。图 2为回流装置结构设计图。回流装置分为上、下2部分:上部是回流短节,回流短节上端与钻铤相连,回流短节侧壁上开有若干小孔,以沟通内、外环空钻井液;下部是钻头上接头,钻头上接头的下端为内螺纹,可直接与钻头连接。其中钻头上接头和回流短节通过螺纹连接。回流装置内部是连续管接头,连续管接头直接和连续管连接;连续管接头安装于钻头上接头内部,在连续管接头与钻头上接头连接处安装轴承;连续管接头可通过卡簧快速插入连续管接头。

|

| 图 2 回流装置结构设计图 Fig.2 Reflow device structure design 1—钻头上接头;2—轴承;3—连续管接头;4—卡簧;5—内六角沉头螺钉;6—定位半环;7—连续管;8—回流短节。 |

2.2 工作原理

如图 1所示,在钻进时,位于封隔器以上的钻杆与井壁正常环空内为普通密度钻井液,普通密度钻井液并不作为携带岩屑的循环介质,只是平衡封隔器以上地层的地层压力,防止井喷和井涌并且维持井壁稳定。在连续管和微环空以及封隔器以下的环空内循环低密度钻井液,用来清洗井底携带岩屑,并且实现近钻头局部欠平衡,从而解放机械钻速。在循环低密度钻井液时,钻井液从井口经连续管流入井底,通过钻头水眼喷出后冲蚀井底岩石并上返,上返的钻井液经过回流短节侧壁开孔流入微环空,并携带岩屑到井口。由于回流短节侧壁上有开孔,回流短节侧壁两侧的压力不同,回流短节外侧正常环空处的压力高于内侧微环空处的压力,当钻井液流经开孔附近时,存在的压力驱动钻井液向开孔流动并经过开孔流入微环空。位于相邻开孔之间且距离开孔较远的位置处,开孔两侧压力差对钻井液流动影响较小。

在正常钻井时,钻杆和钻铤将扭矩传递至回流装置,回流装置转动,并带动钻头转动破碎岩石。由于连续管接头和钻头上接头连接处安装有轴承,回流装置旋转时连续管不旋转,这样便实现了钻柱旋转和连续管作业互不干扰。

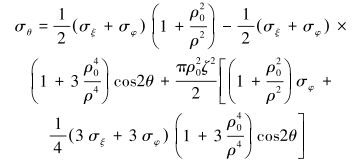

2.3 强度设计回流装置用于沟通钻杆-井壁大环空和连续管-钻杆微环空钻井液,需要在回流短节侧壁上开小孔,如图 3所示。受损后回流装置的承载能力可用剩余强度表征[9]。通常情况下,当零件开孔较小及孔边应力达到材料破坏强度时,远处应力较大;当零件开孔较大及孔边应力达到材料破坏强度时,远处应力较小。因此,开小孔的零件剩余强度大,开大孔的零件剩余强度小[10]。含多孔壳体的应力集中问题是一数学难题,对于圆柱壳开单圆孔情况下有解析解[11]。徐秉汉[12]推导了含一小孔的薄壁圆柱壳,在其孔周最大的环向应力的计算式为:

|

(1) |

|

| 图 3 回流短节立体图 Fig.3 Reflow joint diagram |

式中:σθ、σξ、σφ分别为3个方向上的应力,Pa;ρ0为圆柱壳开孔系数;ζ为中间系数;ρ、θ均为极坐标参数。

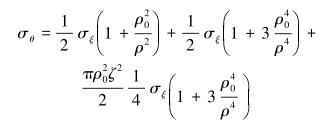

对于单向拉伸的回流装置,σφ=0,此时的最大应力点位于切口边缘θ=90°或θ=270°的位置,计算式简化为:

|

(2) |

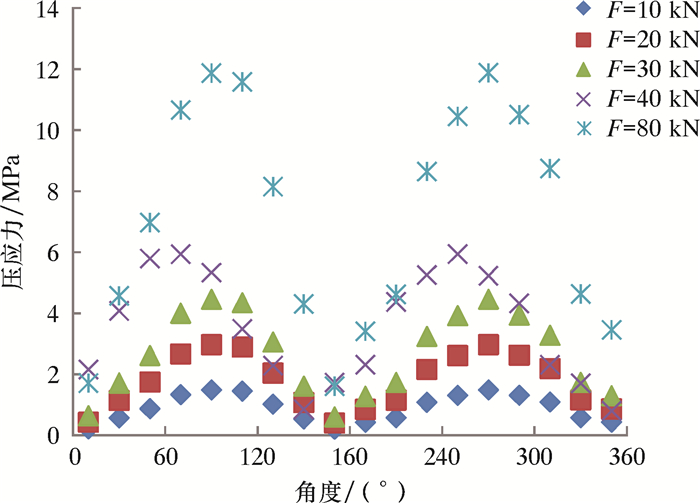

对于图 3所示的多孔回流装置结构,孔与孔之间相互影响,孔边的应力一般情况下不能应用以上公式计算。工程上计算类似多孔圆柱壳体的应力时一般多采用有限元方法[13-14]。笔者采用SolidWorks中的Simulation插件对回流短节进行静力学分析。考虑到回流装置靠近钻头,位于井底,所受拉应力较小,主要为压应力,因此笔者只分析回流短节单向受压情况下的应力状态。在静力学分析过程中以软件提供的合金钢为材料,分析了回流装置开孔数为6情况下的应力状态。将开孔圆周上的应力绘制成曲线,结果如图 4所示。图中F为回流短节所受的载荷。正如单孔情况所分析,在多孔情况下最大应力位于90°和270°的位置。

|

| 图 4 不同载荷下的压应力分布 Fig.4 Distribution of compressive stress under different loads |

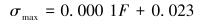

分析回流短节所受载荷与最大应力σmax之间的关系,得到最大应力与载荷的关系曲线,如图 5所示。最大应力与载荷呈线性关系,关系式为:

|

(3) |

|

| 图 5 最大应力与载荷关系曲线 Fig.5 Maximum stress and load curve |

3 回流装置流场数值模拟 3.1 数学模型

采用混合物漂移流型建立数学模型。混合物漂移流型是一种简化的双流体模型,它假定在小空间尺度上局部平衡,来求解混合相的连续性、动量、漂移速度方程以及固相的体积分数方程[15]。

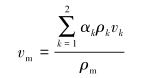

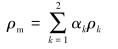

混合相连续性方程为:

|

(4) |

|

(5) |

|

(6) |

式中:ρm为混合相密度,kg/m3;vm为混合相质量平均速度,m/s;αk为k相体积分数;ρk为k相密度,kg/m3;vk为k相速度,m/s。

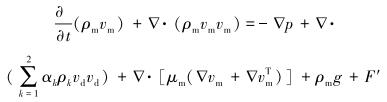

混合相动量方程为:

|

(7) |

式中:p为静压,Pa;vd为固相漂移速度,m/s;μm为混合黏度,mPa·s;vTm为vm的转置向量;g为重力加速度,m/s2;F′为体积力,N/m3。

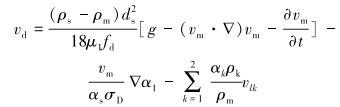

漂移速度方程为:

|

(8) |

式中:ρs为固相密度,kg/m3;ds为固相颗粒水力直径,m;μ1为液相黏度,mPa·s;fd为固液两相间拖曳力,N;αs为固相体积分数;σD为普朗特数;α1为液相体积分数;vlk为k相对于液相的相对速度,m/s。

固相体积分数方程为:

|

(9) |

建立如图 6所示的物理模型。钻头直径215.9 mm;回流短节外径178 mm,内径108 mm,长度800 mm;岩屑直径1 mm;钻井液密度960 kg/m3,黏度40 mPa·s。

|

| 图 6 物理模型 Fig.6 Physical model |

将模型导入Gambit中,形成3部分:①短节与井筒形成的大环空;②连续管与短节形成的微环空;③连续管。

3.3 数值模拟结果分析数值模拟主要目的是分析回流短节侧壁开孔两侧的流场情况。在数值模拟时,控制回流短节侧壁的开孔数,观察开孔数对流场的影响效果。图 7为各孔数对应的流场流线图。

|

| 图 7 各孔数对应的流场流线图 Fig.7 The flow fields tream line chart corres ponding to the number of holes |

从流线图可以看出,无论回流短节侧壁开孔为多少,井底上返的岩屑流总可以分为2部分,如图 8所示,一部分上返岩屑流直接通过回流短节侧壁开孔进入连续管-钻杆微环空;一部分上返岩屑流从回流短节开孔之间的间隙逸出,进入封隔器以下的外侧环空。逸出部分的岩屑流中一部分下返至开孔,经回流短节开孔流入微环空;另一部分残留在短节与井筒形成的环空中。

|

| 图 8 岩屑分布图 Fig.8 Cuttings distribution |

图 9为岩屑速度分布图。为便于研究,将岩屑速度分为岩屑轴向速度v1、岩屑切向速度v2和岩屑速度v,其中岩屑速度为岩屑的轴向速度和切向速度的合速度。当岩屑运移到回流短节开孔附近时,在回流短节内外压差作用下岩屑产生径向速度。在远离开孔位置处,岩屑流受压差影响小,因此径向速度较小。

|

| 图 9 岩屑速度分布图 Fig.9 Cuttings velocity distribution |

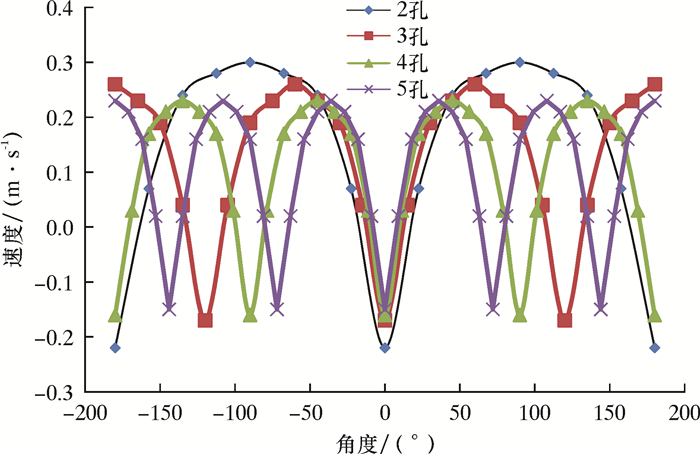

在图 6所示回流装置开孔位置处取截面,将截面处的岩屑轴向速度和切向速度绘制成曲线。图 10为回流短节外侧轴向速度图。图 11为回流短节外侧切向速度图。从图 10中发现,当靠近开孔位置时,岩屑流的轴向速度为负值,此处逸出部分的下返岩屑自开孔上方环空向下进入开孔;逐渐远离开孔位置时岩屑的速度大小逐渐减小,速度由负值变成正值,此处岩屑由逸出部分的下返岩屑逐渐变为逸出部分上行的岩屑;当位于2相邻开孔中间时,岩屑的轴向速度达到最大,此处岩屑全部为逸出部分的上行的岩屑,由于受到开孔处压差作用的影响较小,此处速度为钻井液推动的上行速度,即不存在切向速度或切向速度很小。

|

| 图 10 回流短节外侧轴向速度 Fig.10 The axial velocity outside the reflow joint |

从图 11可以看出,在开孔边缘位置的切向速度随着距开孔距离的增加而增加;位于相邻开孔中间的位置处,岩屑切向速度为0,同样恰好位于开孔中心时,岩屑切向速度也为0。结合图 10发现,当处于开孔中心以及相邻开孔中间位置处,岩屑只有轴向速度,没有切向速度;并且在相邻各开孔之间也存在只有切向速度而轴向速度为0的位置。

|

| 图 11 回流短节外侧切向速度 Fig.11 The tangential velocity outside the reflow joint |

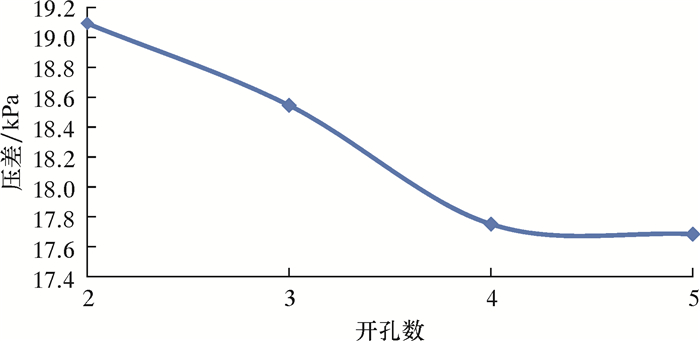

由图 10和图 11可看出,岩屑的轴向速度和切向速度都存在极大值,通过比较发现速度的极大值和开孔个数存在相关性,速度大小随开孔个数的增加而减小。图 12为回流短节侧壁开孔内外压差曲线图。由图可以看出,随开孔个数的增加,开孔内外两侧的压差逐渐减小。由此可知,影响岩屑运移速度的直接因素为开孔两侧的压差,岩屑的速度大小与开孔两侧的压力差呈正相关。

|

| 图 12 回流短节侧壁开孔内外压差 Fig.12 The pressuredifferenceinside and outside the side wall openings of the reflow joint |

4 结论

(1) 设计了适用于连续管调制局部欠平衡钻井技术的回流装置,该装置可连接钻杆(钻铤)与钻头,沟通内、外环空钻井液,并实现连续管与钻柱工作互不影响,进而达到近钻头局部欠平衡的目的。

(2) 分析了回流短节开单孔情况下的应力集中问题,并通过模拟得到了回流短节开6个孔时的最大压应力和载荷之间的关系式,在单向压缩的情况下,最大压应力与基本载荷呈线性关系。

(3) 运用数值模拟方法对回流装置外侧的流场进行研究,将回流短节外侧环空内的岩屑流分为直接进入开孔和逸出部分2部分,逸出部分又分为残余岩屑和下返岩屑,进而分析了环空内的岩屑流动情况。

(4) 通过分析发现,岩屑的速度与开孔两侧的压力呈正相关,回流短节开孔影响内外两侧压差进而影响到岩屑运移速度。

| [1] | 罗世应, 孟英峰, 李允. 欠平衡钻井的应用前景[J]. 天然气工业, 1999, 19(4): 55–58. |

| [2] | 刘晓栋, 李芳芳, 马学琴, 等. ReelWell钻井方法——一种新的控压钻井技术[J]. 钻采工艺, 2011, 34(5): 41–44. |

| [3] | 李永和. 双壁钻杆低压钻井工艺技术[J]. 石油钻探技术, 2007, 35(2): 1–4. |

| [4] | 李亚强, 钟树德, 陈星元. 欠平衡钻井技术综述[J]. 石油钻采工艺, 2000, 22(4): 22–26. |

| [5] | 周英操, 高德利, 刘永贵. 欠平衡钻井环空多相流井底压力计算模型[J]. 石油学报, 2005, 26(2): 96–99. DOI: 10.7623/syxb200502022 |

| [6] | 范军, 陈光. 欠平衡钻井理论模型及应用[J]. 石油学报, 2000, 21(4): 75–79. DOI: 10.7623/syxb200004014 |

| [7] | VESTAVIK O M, SYSE H, HOLE O, et al. New approach to improve the horizontal drilling reach[R]. CSUG/SPE 137821, 2010. |

| [8] | 田鲁财, 刘永贵, 白晓捷, 等. 空气钻井技术在徐深21井的应用[J]. 石油钻探技术, 2006, 34(4): 27–29. |

| [9] | 邢素丽, 王遵, 肖加余, 等. 铝合金及复合材料板开孔损伤分析[J]. 机械工程材料, 2005, 29(6): 67–69. |

| [10] | 卢毅, 王国荣, 严永发, 等. 钻杆开孔后剩余强度研究[J]. 石油机械, 2013, 41(3): 48–50. |

| [11] | 于桂杰, 杨宾华, 付雷, 等. 筛管孔眼附近的应力集中问题及孔眼分布[J]. 机械强度, 2009, 31(6): 957–961. |

| [12] | 徐秉汉. 壳体开孔的理论与实验[M]. 北京: 国防工业出版社, 1987. |

| [13] | 张建乔, 刘永红, 吕广忠, 等. 石油筛管有限元仿真开发系统研究[J]. 计算机仿真, 2007, 24(2): 223–226. |

| [14] | 刁现伟, 李洪光, 刘巍, 等. 高炉炉壳有限元分析及冷却壁开孔对壳体应力的影响研究[J]. 工业建筑, 2014(增刊1): 244–247. |

| [15] | 宋先知, 李根生, 王梦抒, 等. 连续油管钻水平井岩屑运移规律数值模拟[J]. 石油钻探技术, 2014, 42(2): 28–32. |