0 引言

国内老油田长期注水开发后,现已进入高含水期,油层层内非均质性增强,油水黏度比大,注水效率低,无效水循环严重,长期的注水开发还导致油层温度和压力等物性参数发生变化[1]。为缓解储采失衡的矛盾,完善注采关系,提高剩余油动用程度,常对井网进行新钻井加密或老井侧钻[2-4]。与新钻井相比,老井侧钻利用原有井筒,定向钻进至剩余油位置,钻进周期短,作业费用低,能有效增加单井泄油面积,进而提高单井产量[5-7]。

但现有常规侧钻技术无法实现井眼曲率大于10°/m,造斜半径小于3 m的钻井作业,为钻遇目标层位,需进行长段无效造斜钻进,成本过高[8]。以高压水射流为代表的水力喷射侧钻技术,利用水射流冲击破岩的方式进行钻进。孔径30~50 mm、穿透距离50~100 m,但是侧钻定向不准确、导流能力有限,有效沟通距离不足[9]。因此,基于柔性钻具开发低成本超短半径老井侧钻技术。超短半径侧钻井技术由美国Petrolphysics公司和Bechtel公司于20世纪80年代初提出[10],是指曲率半径在1~3 m甚至更小的一种特殊的侧钻水平井。该项技术可以小于3 m的造斜曲率半径从垂直井段转向水平井段。在老油田二次开发过程中,为缩短施工周期和降低作业成本,经常采用超短半径侧钻技术进行老井再次开发[11-13]。

笔者设计了适用于超短半径侧钻技术的十字万向节型柔性钻具,并对关键承力部件进行仿真分析。超短半径侧钻技术的成功研发对油田开发后期挖潜剩余油具有重要意义。

1 柔性钻具设计 1.1 结构设计超短半径侧钻技术要求造斜曲率半径≤1.8 m,水平钻进距离达到100 m。笔者基于十字万向节结构,设计了既能够传递钻进扭矩又可以灵活弯转一定角度的柔性钻具。柔性钻具由若干节柔性单元相连,两端连接API标准钻杆接头,具体结构如图 1所示。

|

| 图 1 柔性钻具结构图 Fig.1 Flexible drill pipe structure 1—标准钻杆外接头;2—外壳;3—传动销;4—盖板;5—球窝;6—花键球头;7—端盖;8—标准钻杆内接头。 |

由图 1可知,柔性单元主要由外壳、传动销、球窝、端盖、花键球头及相关密封件等组成。花键球头设有4个对称U形槽,作为传动销的轨道。外壳和球窝配合设有4个对称圆孔,孔与U形槽相互对应,传动销穿过圆孔插入U形槽中,U形槽下端面为圆弧形,转动时,传动销始终在弧面上滑动,盖板与外壳焊接,防止传动销从销钉孔内脱落。花键球头的球面与球窝形成球面密封配合,中段组成花键传动副,传递扭矩。花键球头末端与端盖螺纹连接,将柔性单元连接成串。在柔性单元串两端连接API标准钻杆螺纹接头即可组成一根柔性钻具。

1.2 参数设计针对∅139.7 mm(5

|

| 图 2 柔性钻具造斜钻进原理图 Fig.2 Schematic diagram of buildup drilling by the flexible drill pipe |

图 2中:曲率半径为R,m;侧钻井眼直径为D,mm;预设柔性单元直径为d,mm;柔性单元单节长度L,mm。柔性短节弯曲节点与井眼轨迹中心线重合,采用几何定圆法对曲率半径R与柔性单元长度L、弯转角度(钻进趋势角) α、造斜段需要柔性单元数目n之间的几何关系进行分析。结果如下:

|

(1) |

|

(2) |

其中:D>0,L>0,R>D/2,0<d≤D。

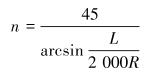

柔性单元弯转角度与单元长度之间的关系如图 3所示。单节钻具所含柔性单元数目n与柔性单元长度之间的关系如图 4所示。

|

| 图 3 柔性单元转动角度与长度关系图 Fig.3 Relationship between the turning angle and the length of the flexible unit |

|

| 图 4 柔性单元个数与长度关系图 Fig.4 The relationship between the number and length of flexible units |

由图 3可知,随着柔性单元长度增加,每节弯转角度线性增大。由图 4可知,柔性单元通过造斜段的个数n随着柔性单元长度L的增长而递减,并趋于平缓。

超短半径侧钻钻具受井壁摩擦力和侧向力巨大,为保证柔性单元紧贴井壁外侧,控制钻井趋势角波动范围,降低钻具钟摆作用,造斜段采用满井眼钻具结构。特别是造斜导向短节及与之相连若干节柔性单元对保持钻进趋势稳定尤其重要。

柔性单元直径、长度与井眼曲率半径、井眼直径之间的极限几何关系可以简化为如图 5所示的二维模型。假定柔性单元为刚体,在承受钻压和扭矩的复合作用下未发生形变,则直径d与长度L之间的几何关系可以表示为:

|

(3) |

|

| 图 5 柔性单元通过井眼二维简图 Fig.5 Schematic diagram of the flexible unit through the borehole |

考虑复杂钻井模型简化至二维几何模型后,需对几何关系给予系数修正:

|

(4) |

式中:λ为修正系数。

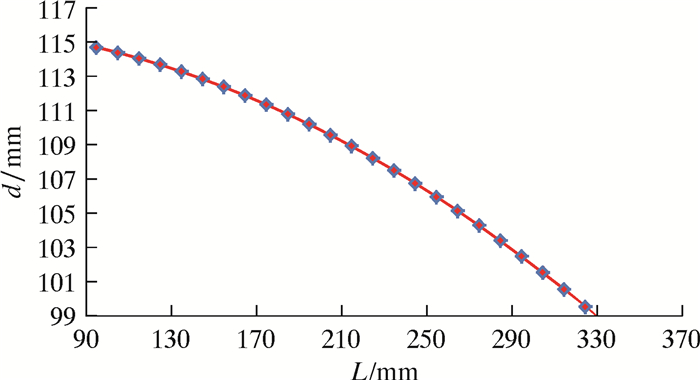

修正后,可得井眼可通过柔性单元直径d与长度L之间的数学关系,如图 6所示。柔性单元的最大理论半径dmax随着柔性单元长度L的增长递减,呈现负二次方多项式相关性。当柔性单元长度过大时,柔性钻具在钻进过程中挠度增加,易造成钻井事故。保持直径不变,降低柔性单元长度,能有效提高柔性钻具的综合力学强度,保证柔性钻具的工作可靠性。

|

| 图 6 井眼可通过柔性单元直径与长度关系图 Fig.6 The relationship between the diameter and length of the flexible unit that could pass through the borehole |

∅139.7 mm(5

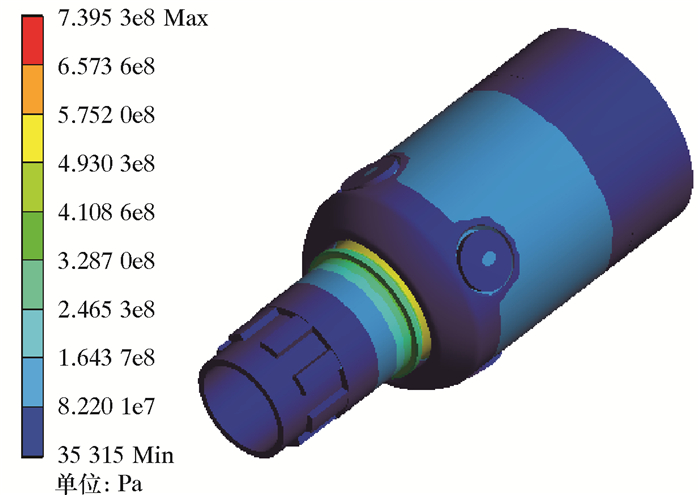

利用ANSYS有限元分析软件对柔性钻具核心部件柔性单元进行受力仿真分析。在整个超短半径侧钻工艺流程中,柔性钻具在造斜段仅承受扭矩,在水平段同时承受扭矩和轴向力,对钻具性能要求最高,因此以水平段柔性钻具受力状况作为研究对象。用刚体和柔体的面面接触模拟花键球头和外壳内球面以及球窝球面接触,分别使用Conta174和Targ170接触单元。花键球头所选材质为42CrMo,其余材质为35CrMo。在水平段柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,柔性单元整体位移和等效应力分布分别如图 7和图 8所示。

|

| 图 7 柔性单元整体位移图 Fig.7 The overall displacement of the flexible unit |

|

| 图 8 柔性单元等效应力图 Fig.8 Equivalent stress of the flexible unit |

由图 7和图 8可以看出,在水平段柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,柔性钻具球头连杆的总位移及等效应力均较小,其最大位移为0.43 mm,最大等效应力为739.5 MPa,远小于材料的屈服强度930.0 MPa,安全系数为1.26。

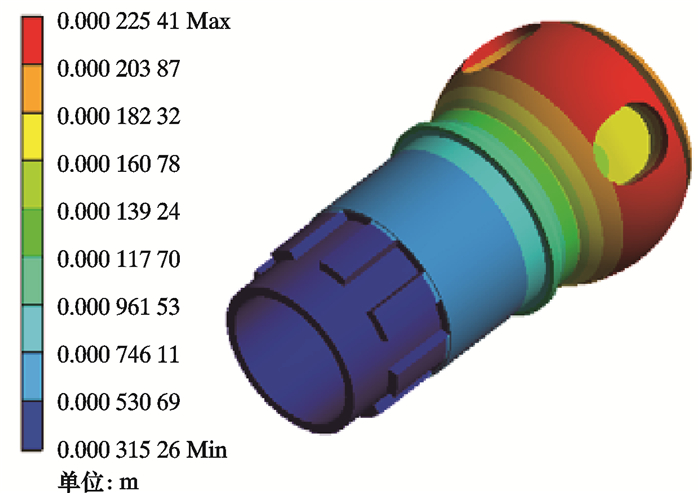

柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,柔性钻具花键球头位移和等效应力分布分别如图 9和图 10所示。

|

| 图 9 花键球头整体位移图 Fig.9 Overall displacement of the spline ball head |

|

| 图 10 花键球头等效应力图 Fig.10 Equivalent stress of the spline ball head |

由图 9和图 10可以看出,柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,球头总变形及等效应力均较小,最大位移为0.225 mm,最大等效应力为592.9 MPa,远小于材料的屈服强度930.0 MPa,安全系数为1.56。

柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,球窝整体位移和等效应力分布分别如图 11和图 12所示。由图可以看出,在柔性钻具承受20 kN·m扭矩和4 kN的轴向力时,球窝的总变形及等效应力均较小,最大位移为0.262 mm,最大等效应力为171.2 MPa,远小于材料的屈服强度835.0 MPa,安全系数为4.88。

|

| 图 11 球窝整体位移图 Fig.11 Overall displacement of the ball socket |

|

| 图 12 球窝等效应力图 Fig.12 Equivalent stress of the ball socket |

对柔性钻具关键承力部件在水平段钻进过程中的应力仿真分析结果表明:柔性钻具力学性能满足工艺和安全要求。

2 现场试验柔性钻具在吉林油田现场试验取得成功,试验井开发井网位于松辽盆地南部中央坳陷区扶余-华字井阶地北端,区块主力含油层系剪裂缝相对发育,经过加密调整和长期注水开发后,剩余油主要富集于新老水井排主流线位置,围绕在理论水洗点周围。采用超短半径老井侧钻技术进行定向侧钻,设计井斜角86°~88°,目标靶点为主流线方向,从试验井到主流线位置为111.6 m,设计井眼长度80 m,裸眼完井。整个作业过程中,保持钻压稳定在40~50 kN,转速50~60 r/min,造斜段使用“TSP造斜钻头+机械式导向短节+柔性钻具”底部钻具组合,水平段使用“水平钻进钻头+刚性稳斜短节+柔性钻具”钻具组合,钻井液循环排量10~15 L/s,完钻进尺80.1 m,共下入柔性钻具27根,正中靶点,停钻循环,上提钻具。柔性钻具完钻起出后检测表面无明显损伤,转动性能优良。

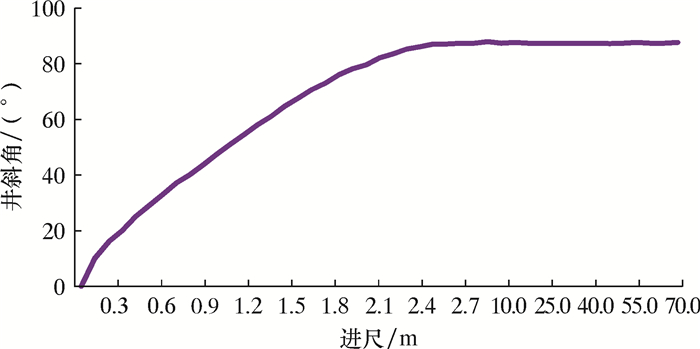

完钻后,利用测斜短节(内部放置多点测斜仪)+柔性钻杆测量井斜角,水平段每0.5 m布一个测点,造斜段每0.2 m布一个测点。测得结果如图 13所示。由图可知,最大井斜角为87.3°,水平段井斜角波动不足1°,满足设计要求。

|

| 图 13 试验井段井斜数据图 Fig.13 Data of inclination of test well section |

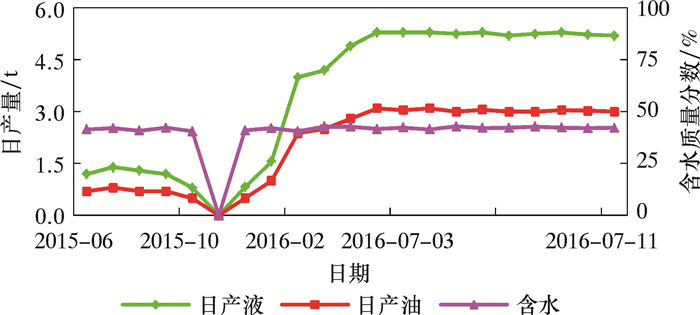

作业前、后采油曲线如图 14所示。侧钻前标定产量是产液1.2 m3/d,产油0.7 t/d。作业后产量逐步升高至5.3 m3/d,产油3.1 t/d,含水质量分数无明显上升,产油量提高342%。产液能力与稳产状况均好于作业前,注采关系有所改善。

|

| 图 14 试验井采油曲线图 Fig.14 Oil production curve of test well |

3 结论

(1) 基于十字万向节原理设计了柔性钻具,确定适用于∅139.7 mm(5

(2) 利用ANSYS有限元分析软件对柔性钻具关键承力部件进行静应力仿真分析,柔性单元球头配合副抗扭强度≥20 kN·m,满足安全要求。

(3) 研发的超短半径老井侧钻技术成功应用于油田现场,作业后单井产量提高了342%,取得了良好的增产效果,为低成本实现老井增产提供了有效的技术手段。

| [1] | 刘广东, 王庆文, 何立达, 等. 应用侧钻水平井技术改善低渗透油藏开发效果[J]. 特种油气藏, 2002, 9(增刊1): 74–76, 93. |

| [2] | STILES E K, DEREOEUN M W, TERRY I J, et al. Coiled tubing ultra short radius horizontal drilling in a gas storage reservoir[R]. SPE 57459, 1999. |

| [3] | MARBUN B T H, ZULKHIFLY S, ARLIYANDO L, et al. Review of ultrashort-radius radial system (URRS)[R]. IPTC 14823-MS, 2011. |

| [4] | 宋连振. 应用超短半径侧钻水平井挖潜低渗透裂缝型油田剩余油[J]. 内蒙古石油化工, 2011(14): 136–137. DOI: 10.3969/j.issn.1006-7981.2011.14.055 |

| [5] | 张恒, 王大力, 王广新. 径向水平井在大庆油田应用的可行性探讨[J]. 西部探矿工程, 2009, 21(9): 73–76. |

| [6] | 陈世春, 王树超. 小井眼侧钻短半径水平井钻井技术[J]. 石油钻采工艺, 2007, 29(3): 11–14. |

| [7] | 刘仕银, 王龙, 毛鑫, 等. 塔河油田6区小井眼侧钻短半径水平井钻井技术探讨[J]. 钻采工艺, 2013, 36(3): 21–23. |

| [8] | 汪孟洋, 龙飞, 何沛, 等. 超短半径水平井轨迹控制技术[J]. 断块油气田, 1998, 5(2): 62–66. |

| [9] | 宫华, 郑瑞强, 范存, 等. 大庆油田超短半径水平井钻井技术[J]. 石油钻探技术, 2011, 39(5): 19–22. |

| [10] | 刘秋明. 老井开窗侧钻水平井的尝试[J]. 钻采工艺, 1998, 21(6): 22–24, 36. |

| [11] | 贾云超, 张国庆, 陈庆陵. 老井侧钻技术在高含水期增油挖潜的研究[J]. 西安石油大学学报(自然科学版), 2001, 16(4): 42–45. |

| [12] | 王羽曦. 超短半径水平井钻井技术在注入井解堵中的应用[J]. 石油钻探技术, 2013, 41(5): 89–92. |

| [13] | VILLASMIL R, SEGOVIA G J, VALERA R E, et al. Evolution of drilling technology in mature reservoirs of lake maracaibo:Short-radius reentries, horizontal wells, and highly deviated wells[R]. SPE 81030, 2003. |