2. 中国石油集团钻井工程技术研究院

2. CNPC Drilling Research Institute

0 引言

库车山前地区是塔里木油田主要的天然气勘探和生产气田。目前主要勘探开发气田从东到西有克深气田、大北气田和博孜气田。3个气田储层同为一套埋深6 200~8 200 m白垩系巴什基奇克组,巴什基奇克组从上至下依次可分为巴一段、巴二段和巴三段,岩性以砂岩为主[1]。由于储层埋藏深、岩石抗压强度高、研磨性强以及井眼尺寸小等导致储层钻井效率低、钻头进尺短和钻井周期长等难题。为提高储层钻井效率,开展了储层地层特征研究,优选了高效破岩技术。通过室内试验和测井数据解释相结合的方法获取了储层岩石抗压强度规律,通过室内试验得到了储层岩石可钻性规律。依据储层岩石抗压强度和可钻性优选试验研究了高速涡轮配合孕镶钻头和新型高效ONYX360钻头,分层段制定了储层提速技术方案,该方案现场应用提速效果显著。这对加快库车山前天然气勘探开发和产能建设具有重要意义。

1 库车山前超深井储层地层特征研究 1.1 储层岩石抗压强度为准确获取储层岩石抗压强度,开展了储层岩石抗压强度试验。通过不同围压下的三轴抗压强度回归分析获取储层岩石单轴抗压强度,消除岩石不均质性和内部裂纹等对岩石强度的影响[2]。采集克深、大北和博孜3个气田15口井的65个岩心,其中巴一段8个,巴二段30个,巴三段27个。岩心取心深度为6 326~7 929 m;同时还采用软件解释测井数据获取地层抗压强度,这能有效弥补岩心数量有限及无法全面揭示储层地层强度规律的不足。通过与试验数据进行对比,验证了软件解释结果的可靠性。

克深气田巴一段地层岩石单轴抗压强度范围85.0~165.0 MPa,平均单轴抗压强度122.6 MPa;巴二段地层岩石单轴抗压强度范围95.0~218.0 MPa,平均单轴抗压强度148.7 MPa;巴三段地层岩石单轴抗压强度范围155.0~232.0 MPa,平均单轴抗压强度185.6 MPa;大北气田储层巴二段地层岩石单轴抗压强度范围87.0~156.0 MPa, 平均单轴抗压强度126.5 MPa;巴三段单轴抗压强度范围128.0~186.0 MPa,平均单轴抗压强度162.3 MPa。博孜气田巴二段地层岩石单轴抗压强度范围75.0~142.0 MPa,平均单轴抗压强度105.3 MPa,巴三段地层岩石单轴抗压强度范围88.0~162.0 MPa, 平均单轴抗压强度118.6 MPa。由此可见,大北、克深和博孜这3个气田地层岩石单轴抗压强度变化规律相同,从上至下强度逐渐增加。储层岩石单轴抗压强度大,特别是大北-克深气田的巴二段和巴三段,地层单轴抗压强度大于125.0 MPa,传统固定平面齿PDC钻头在巴二、巴三段钻进时机械钻速和钻头进尺都很低。

1.2 储层岩石可钻性研究地层可钻性级值是钻头选型的一种方法,目前在国内已广泛应用[3-7]。国内多家科研院所都开发出了微钻头地层可钻性测量设备[8-9]。地层可钻性级值通过计算微型PDC钻头钻入岩样一定深度所需的时间获得,具体公式如下:

|

(1) |

式中:Kd为所钻岩石可钻性级值;t为钻入岩样3 mm深度所需时间,s。

试验中巴什基奇克砂岩很难钻,钻达3 mm所需时间很长,有些岩石超过12 h。为提高试验效率,采用计算1 024 s所钻深度与标定3 mm深度的比值,换算得到钻达标准深度3 mm所需时间,用于计算可钻性级值,具体计算公式如下:

|

(2) |

式中:H1为1 024 s所钻深度,mm;t1为钻达3 mm深度所需时间,s。

则有:

|

(3) |

通过式(3)可以得出岩石可钻性级值。

PDC钻头可钻性级值分为1~10级,超过10级的用10级来表示。试验中所有岩石可钻性级值基本都大于10,因此为更准确地描述岩石可钻性级值,直接采用公式(3)进行计算。

大北、克深和博孜这3个气田储层岩石可钻性级值如表 1所示。从表可以看出,同一气田至上而下巴一、巴二及巴三段可钻性级值逐渐增加;对于同一层段的3个气田,由于克深气田埋深最深,其各层段的可钻性级值都高于其他2个气田,其次是大北气田和博孜气田。根据岩石可选性测定及分级方法,可钻性级值大于10的地层已不适合采用传统固定平面齿PDC钻头。已钻井数据也表明,传统高效PDC钻头在博孜气田巴二、巴三段和克深气田巴一段取得较好效果。对于大北气田和克深巴二、巴三段,其岩石PDC钻头可钻性级值已超出传统固定平面齿PDC钻头应用范围,传统PDC钻头现场应用效果差,平均单只钻头进尺31.4 m,机械钻速0.5 m/h,因此应考虑用新型PDC钻头或其他钻头以提高破岩效率。由储层岩石强度、可钻性级值和储层已用钻头数据可知,大北、克深气田巴二、巴三段储层岩石强度高、可钻性级值高、研磨性强,不适合传统固定平面齿PDC钻头。为解决目的钻井难点,根据储层岩石特征和高效破岩技术原理,优选高速涡轮配合孕镶钻头和ONYX360钻头2种高效破岩技术开展了现场提速试验研究。

| 储层 | 克深 | 大北 | 博孜 |

| 巴一 | 10.09 | - | - |

| 巴二 | 12.45 | 12.14 | 9.65 |

| 巴三 | 14.14 | 12.89 | 10.35 |

2 高效破岩技术试验与应用 2.1 高速涡轮配合孕镶钻头技术

经过发展,涡轮钻井技术已可用于直井和定向钻井施工[10-12]。高速涡轮钻具最大的优势是转速高(可达到1 000~1 500 r/min),远高于螺杆和转盘(或顶驱)转速。涡轮钻具配合孕镶钻头破岩主要依靠高速涡轮带动孕镶钻头高速旋转对地层磨削,岩屑成粉状[13-14]。高速涡轮配合孕镶钻头主要有如下技术优势:①提高机械钻速,大幅度缩短钻井周期;②配合孕镶金刚石钻头,提高单只钻头进尺,缩短起下钻时间;③与牙轮钻头和PDC钻头钻进相比,涡轮钻具行程进尺长,可大幅减少起下钻次数;与牙轮钻头和常规PDC钻头相比,高速涡轮配合孕镶钻头在硬砂岩和火成岩等极硬地层具有极其明显的优势。

2.1.1 现场试验KES106井是部署在塔里木盆地库车坳陷克拉苏构造带的一口开发井,完钻层位是白垩系巴什基奇克组,设计井深7 359 m。为解决巴什基奇克组储层钻井速度慢、周期长和频繁起下钻等难题,在KES106井7 059~7 281 m井段开展了涡轮钻具配合孕镶金刚石钻头钻井提速试验。

钻具组合:∅168.3 mm DD7560M孕镶钻头+∅120.0 mm高速涡轮+∅120.0 mm循环阀+∅127.0 mm螺旋钻铤×15根+∅121.0 mm随钻震击器+∅101.6 mm加重钻杆×15根+∅101.6 mm钻杆×175根+∅139.0 mm钻杆。

钻井参数:钻压10~20 kN,顶驱转速40~50 r/min,排量12~14 L/s,立管压力28~32 MPa,钻井液密度1.83~1.89 g/cm3,钻井液黏度75~85 s。

试验过程中钻至7 089.36 m时发生井漏,停止钻进并起钻至套管内,静止观察,钻井液漏失速度为6 m3/h。启动循环堵漏装置,注入堵漏浆15.2 m3,憋压候堵,堵漏恢复后继续钻进。钻至7 281 m,地质取心,循环起钻。本次试验高速涡轮钻具配合孕镶钻头累计进尺222 m,机械钻速1.13 m/h。与传统PDC钻头相比,本次试验机械钻速提高98.2%,钻头进尺提高了428.6%,减少起下钻5趟,有效提高了钻井效率。

2.1.2 试验效果评价表 2是高速涡轮配合孕镶钻头现场试验结果。8只孕镶钻头现场试验应用16井次,钻头平均进尺181.1 m, 平均机械钻速1.21 m/h。与井区常规PDC钻头相比,钻头进尺提高331.2%,机械钻速提高112.3%,有效地减少了超深井钻井起下钻次数,大幅提高了储层钻井效率。

| 井号 | 井段/m | 层段 | 进尺/m | 机械钻速/(m·h-1) | 总进尺/m | 平均机械钻速/(m·h-1) | 起钻原因 |

| KES2-1-14 | 6 784~6 831 | 巴一 | 47.0 | 1.34 | 涡轮钻具坏 | ||

| 6 831~6 858 | 巴二 | 27.3 | 2.26 | 145.8 | 1.78 | 堵漏 | |

| 6 876~6 947 | 巴二 | 71.5 | 1.74 | 完钻 | |||

| KES2-1-12 | 6 576~6 625 | 巴一、巴二 | 49.0 | 1.11 | 堵漏 | ||

| 6 625~6 698 | 巴二 | 73.0 | 0.82 | 246.0 | 1.41 | 涡轮钻具坏 | |

| 6 731~6 855 | 巴二、巴三 | 124.0 | 2.30 | 完钻 | |||

| KES209 | 6 631~6 638 | 库姆膏泥岩段 | 7.0 | 0.41 | 106.2 | 0.82 | 钻遇泥岩 |

| 6 710~6 809 | 巴一、巴二 | 99.2 | 1.22 | 涡轮制动 | |||

| KES106 | 7 059~7 281 | 巴一、巴二、巴三 | 222.0 | 1.13 | 268.0 | 1.06 | 取心 |

| 7 313~7 359 | 巴三 | 46.0 | 0.99 | 完钻 | |||

| KES2-2-16 | 6 629~6 840 | 巴二、巴三 | 211.0 | 1.11 | 211.0 | 1.11 | 完钻 |

| KES301 | 6 844~6 946 | 巴一、巴二 | 102.0 | 0.82 | 230.0 | 1.13 | 取心 |

| 6 952~7 080 | 巴二 | 128.0 | 1.43 | 完钻 | |||

| KES902 | 7 824~7 926 | 巴一、巴二 | 101.5 | 0.93 | 101.5 | 0.93 | 取心 |

| KES10 | 6 233~6 310 | 巴二 | 76.3 | 1.41 | 140.3 | 1.42 | 取心 |

| 6 314~6 378 | 巴二 | 64.0 | 1.42 | 完钻 | |||

| 平均值 | 181.1 | 1.21 |

尽管高速涡轮配合孕镶钻头在储层钻井过程中有很大优势,但是现场试验过程中还存在一些问题:①2井次试验因涡轮钻具损坏被迫起钻,这要求提高涡轮钻具的可靠性;②2井次因发生漏失堵漏起钻,其主要原因是涡轮钻具结构导致无法进行随钻堵漏而起钻;③孕镶钻头钻遇泥岩段导致钻头泥包无进尺和扭矩过大。此外,由于高速涡轮钻具压耗高,所以采用涡轮配合孕镶钻头施工时泵排量低,立管压力高(排量仅为12 L/s,地表立压达到30 MPa以上),这不仅对地表机泵和管线都带来极大挑战,同时还影响岩屑在上部大套管段环空内返速。为此,制定以下措施:①避免钻遇大段泥岩段,防止孕镶钻头泥包导致无进尺或涡轮制动;②在涡轮钻具上部安装循环堵漏短节,确保地层漏失时可进行随钻堵漏作业,避免因井漏导致起钻;③优选机泵和地表管汇条件较好的井队,确保地表设备能在立管压力30 MPa条件下长时间工作。

2.2 ONYX360旋转复合片钻头PDC切削齿的最大缺点是大部分切削齿边缘被固定在刀翼上,致使大部分切削齿无法与地层接触,只有少部分切削齿边缘可接触地层破岩。钻井过程中,60%以上的切削齿边缘都无法使用。因此,固定切削齿在钻井时产生的磨损往往集中在复合片边缘部分,导致复合片局部偏磨和高温,从而加速切削齿的磨损和破裂。切削齿发生偏磨后,其剪切速率大大降低,因而机械钻速降低,钻头寿命缩短,钻头进尺也相应降低。

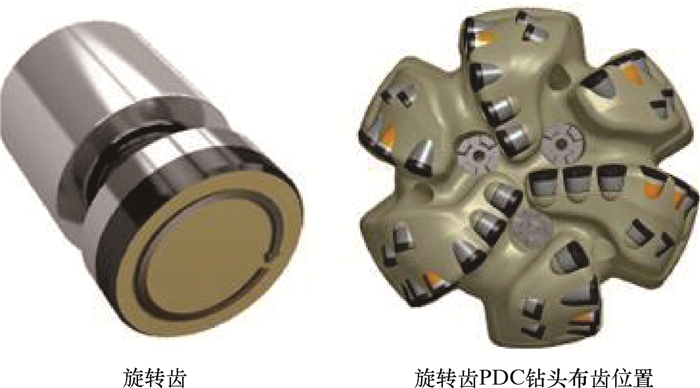

ONYX360钻头是斯伦贝谢Smith钻头公司研发的一种360°旋转聚晶金刚石复合片切削齿钻头(见图 1)[15]。与常规固定切削齿PDC钻头不同,ONYX360钻头切削齿可在钻井过程中进行360°自由旋转,给岩石持续提供新的切削面。当钻头破岩时,旋转切削齿在其地层接触面的影响下顺势旋转,再加上钻头钻削力的带动,可驱使切削齿进行360°自由旋转,均匀地切削地层。切削齿的转动可以使复合片具备更长的切削面,整个切削齿的磨损量均匀分布,避免切削齿与岩石接触部位产生偏磨,从而保证切削齿的切削效率,大大提高了切削齿的耐磨性和钻头进尺,延长了钻头在高研磨性地层的使用寿命[16-17]。

|

| 图 1 ONYX360钻头 Fig.1 ONYX360 drill bit |

2.2.1 现场试验

KES13井是部署在塔里木盆地库车坳陷克拉苏构造带的一口预探井,完钻层位是白垩系巴什基奇克组,设计井深7 530 m。为解决储层巴什基奇克组钻井速度慢和周期长的难题,在KES13井7 278~7 340 m和7 357~7 435 m开展了ONYX360钻头提速试验。

钻具组合:∅168.3 mm钻头+∅127.0 mm钻铤×18根+∅101.6 mm加重钻杆×15根+∅101.6 mm钻杆×140根+∅139.0 mm钻杆。

钻井参数:钻压60~80 kN,顶驱转速50~70 r/min,排量14~15 L/s,立管压力20 MPa, 钻井液密度1.90~1.95 g/cm3,钻井液黏度70~80 s。

第1趟钻:7 278~7 340 m钻进过程中未出现复杂和漏失情况,钻至7 340 m按要求起钻取心,出井钻头新度90%。取心段7 341~7 357 m,取心完成后,原钻头入井钻至7 435 m,循环起钻,钻头新度70%。累计钻头进尺140 m, 平均机械钻速0.87 m/h。与传统钻头相比,该钻头机械钻速提高52.6%,进尺提高233.3%。

2.2.2 效果评价表 3是ONYX360钻头现场试验结果。现场累计试验15井次,平均进尺66 m,平均机械钻速0.75 m/h;与传统PDC钻头相比,ONYX360钻头进尺提高57.1%,机械钻速提高31.6%;由此可以看出,ONYX360钻头可明显减少起下钻次数,大大提高钻井效率。为进一步评价分析ONYX360钻头现场应用结果,将地层岩石单轴强度和试验井段井深作为评价指标。由表 3可知,地层岩石平均单轴强度179.2 MPa。当试验井段地层平均单轴强度小于180.0 MPa时,6口井钻头平均进尺为107.3 m,机械钻速0.95 m/h;当地层单轴强度大于180.0 MPa时,9口井钻头平均进尺39.2 m,机械钻速0.61 m/h。结合地层强度、井深和ONYX360钻头工作原理分析可知,当地层强度过高时(大于180.0 MPa),ONYX360钻头无法有效吃入地层,且地层研磨性强导致ONYX360钻头也无法获得较高的破岩效率和进尺。因此,地层强度极高时,不推荐采用ONYX360钻头。

| 序号 | 井号 | 井段/m | 层段 | 单轴强度/MPa | 进尺/m | 平均机械钻速/(m·h-1) |

| 1 | KES 13 | 7 278~7 435 | 巴一、巴二 | 174.0 | 140.0 | 0.87 |

| 2 | KES 2-2-10 | 6 620~6 745 | 巴二 | 135.0 | 125.0 | 0.71 |

| 3 | KES 8-4 | 6 814~6 923 | 巴一、巴二 | 133.0 | 108.7 | 1.94 |

| 4 | KES 2-1-8 | 6 622~6 723 | 巴二 | 156.0 | 101.0 | 0.98 |

| 5 | KES 209 | 6 862~6 960 | 巴二、巴三 | 168.0 | 98.0 | 0.75 |

| 6 | KES 506 | 6 574~6 645 | 巴三 | 178.0 | 70.9 | 0.43 |

| 7 | KES 13 | 7 435~7 502 | 巴二 | 185.0 | 67.0 | 0.55 |

| 8 | KES 8-11 | 7 187~7 246 | 巴二 | 189.0 | 58.2 | 0.86 |

| 9 | KES 8-11 | 7 146~7 187 | 巴二 | 179.0 | 41.0 | 1.03 |

| 10 | KES 902 | 7 976~8 015 | 巴二 | 189.0 | 39.0 | 0.29 |

| 11 | KES 902 | 7 933~7 972 | 巴二 | 183.0 | 38.5 | 0.29 |

| 12 | KES 8-11 | 7 245~7 282 | 巴二 | 180.0 | 36.5 | 0.71 |

| 13 | KES 901 | 7 923~7 952 | 巴一、巴二 | 218.0 | 29.2 | 0.46 |

| 14 | KES 8-11 | 7 282~7 304 | 巴二 | 203.0 | 22.0 | 0.58 |

| 15 | KES 901 | 7 952~7 973 | 巴二 | 218.0 | 21.2 | 0.76 |

| 平均值 | 179.2 | 66.0 | 0.75 |

3 巴什基奇克储层钻井提速技术方案与应用效果

博孜气田巴二段、巴三段以及克深气田巴一段的地层强度和可钻性级值相对较低,推荐采用传统高效PDC钻头,其钻具组合为:∅168.0 mm PDC钻头+∅127.0 mm转换接头+∅127.0 mm浮阀+∅127.0 mm螺旋钻铤×105 m+∅101.6 mm HWDP×60 m+∅101.6 mm DP+∅168.0 mm转换接头+∅127.0 mm DP。推荐钻井参数:钻压80~100 kN,转速55~65 r/min,排量15~18 L/s。

大北气田、克深气田巴二段以及巴三段地层强度高,PDC钻头可钻性级值高,推荐采用高速涡轮钻具配合孕镶钻头或ONYX360钻头。具体为:①地层单轴强度小于180 MPa,存在中等漏失风险,含泥岩夹层段优先选用ONYX360钻头。其钻具组合、钻井参数与常规高效PDC钻井方案相同。②地层单轴强度大于180 MPa,漏失风险低,基本不含泥岩夹层段,优先采用高速涡轮钻具配合孕镶钻头,钻具中应安装循环堵漏短节用于随钻堵漏。钻具组合为:∅168.3 mm孕镶钻头+∅120.0 mm高速涡轮+∅120.0 mm循环阀+∅127.0 mm螺旋钻铤×70 m+∅121.0 mm随钻震击器+∅101.6 mm HWDP×15根+∅101.6 mm钻杆×175根+∅139.0 mm钻杆。推荐钻井参数:钻压10~20 kN,转速50~60 r/min,排量12~15 L/s。

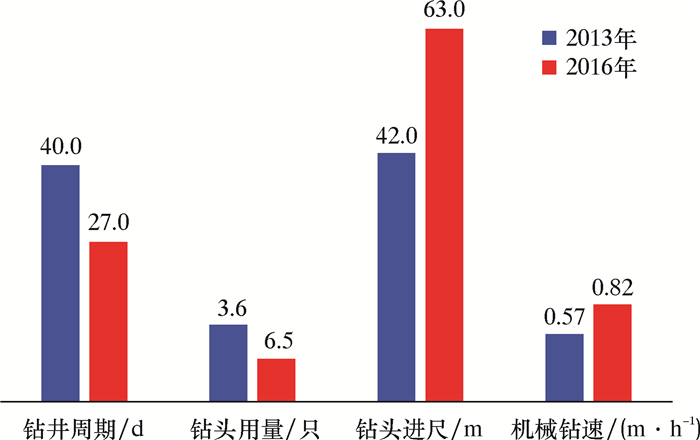

大北气田-克深气田-博孜气田巴什基奇克储层应用提速技术模板后,钻井效率大幅提高(见图 2)。

|

| 图 2 储层钻井指标对比 Fig.2 Comparison on reservoir drilling index |

与2013年相比,2016年大北-克深-博孜三气田完井7口,在储层进尺基本相同的情况下其钻头用量为3.6只,减少了44.6%;平均钻头进尺由42 m增加至63 m,提高了50%;钻井周期由40 d缩短至27 d,缩短了32.5%,平均机械钻速为0.82 m/h,提高了43.9%。

4 结论(1) 库车山前超深井储层岩石单轴抗压强度高,PDC钻头可钻性级值高,特别是大北、克深气田巴二、巴三段,平均单轴抗压强度大于125 MPa,可钻性级值大于10,不适合采用传统固定平面齿PDC钻头。为此,优选高速涡轮配合孕镶钻头和ONYX360钻头2种高效破岩技术进行现场试验,收到了良好效果。

(2) 根据地层特征和现场试验结果分层段制定了储层钻井提速技术方案:博孜气田巴二、三层段和克深巴一层段,推荐采用高效PDC钻头;克深气田、大北气田巴二、巴三层段推荐采用高速涡轮钻具配合孕镶钻头或ONXY360钻头。

(3) 储层提速技术模板的推广应用,大幅提高了巴什基奇克储层钻井效率。与2013年相比,2016年完井的储层钻头用量由原来6.5只减少至3.1只,减少了52.3%;平均钻头进尺由42 m增加至63 m,提高了50%;钻井周期由40 d缩短至27 d,缩短了32.5%。这对加快库车山前天然气勘探开发和产能建设具有重要意义。

| [1] | 安文华, 唐继平, 滕学清, 等. 库车山前复杂超深井钻井技术[M]. 北京: 石油工业出版社, 2012. |

| [2] | 马克D. 佐白科. 储层地质力学[M]. 石林, 陈朝伟, 刘玉石, 等译. 北京: 石油工业出版社, 2012. |

| [3] | 邹德永, 程远方, 查永进, 等. 利用岩屑波速随钻检测地层可钻性及优选钻头类型[J]. 石油大学学报(自然科学版), 2005, 29(1): 37–40. |

| [4] | 滕学清, 文志明, 王克雄, 等. 塔中岩石可钻性剖面建立和钻头选型研究[J]. 西部探矿工程, 2010, 22(11): 43–45. DOI: 10.3969/j.issn.1004-5716.2010.11.014 |

| [5] | 熊继有, 浦克勇, 周吉健. 库车坳陷山前构造超深井岩石可钻性研究[J]. 天然气工业, 2009, 29(11): 59–61. DOI: 10.3787/j.issn.1000-0976.2009.11.018 |

| [6] | 张厚美, 薛佑刚. 岩石可钻性表示方法探讨[J]. 钻采工艺, 1999, 22(1): 10–13. |

| [7] | 张辉, 高德利. 钻头选型方法综述[J]. 石油钻采工艺, 2005, 27(4): 1–5. |

| [8] | 邹灵战, 崔龙连, 汪海阁, 等. 测定岩石可钻性及钻井参数敏感性的试验仪: 201220101686. X[P]. 2012-11. |

| [9] | 孟英峰, 陈一健, 李皋, 等. 一种深井、超深井钻井岩石可钻性测试装置: 201420050352. 3[P]. 2014-07. |

| [10] | 王树超, 王维韬, 雨松. 塔里木山前井涡轮配合孕镶金刚石钻头钻井提速技术[J]. 石油钻采工艺, 2016, 38(2): 156–159. |

| [11] | 胡家森, 刘秋霞, 乔立伟, 等. 涡轮钻井技术在四川元坝气田的应用分析[J]. 石油矿场机械, 2015, 44(5): 86–92. |

| [12] | 乔勇, 边培明, 罗飞. 高速涡轮钻井技术在塔里木克深气田中的应用[J]. 钻采工艺, 2014, 37(4): 30–32. |

| [13] | 左龙. 孕镶金刚石钻头切削力学研究[D]. 成都: 西南石油大学, 2015. |

| [14] | 王传留, 孙友宏, 刘宝昌, 等. 仿生耦合孕镶金刚石钻头的试验及破岩机理研究[J]. 中南大学学报(自然科学版), 2011, 42(5): 1321–1325. |

| [15] | GIUMELLI M, O'SHEA P, MALIARDI A, et al. Offshore exploration program benefits from rolling PDC cutter technology[R]. SPE 170532, 2014. |

| [16] | ZHANG Y, BAKER R, BURHAN Y, et al. Innovative rolling PDC cutter increases drilling efficiency improving bit performance in challenging applications[R]. SPE 163536, 2013. |

| [17] | PLATT J, VALLIYAPPAN S, KARUPPIASH V. Innovative rolling cutter technology significantly improved footage and ROP in lateral and vertical gas applications in Saudi Arabia[R]. SPE 178201, 2016. |