2. 西安石油大学机械工程学院;

3. 大庆油田有限责任公司采油工程研究院

2. School of Mechanical Engineering, Xi'an Shiyou University;

3. Petroleum Production Engineering Research Institute, Daqing Oilfield Company, CNPC

0 引言

连续管每次作业时都要经历6次拉直-弯曲或者弯曲-拉直的塑性变形,对其使用寿命造成了很大的折减损伤[1-2]。而疲劳寿命是制约连续管使用的关键因素之一。目前,连续管疲劳寿命分析主要基于试验的理论法[3]。由于理论计算难以准确考虑连续管在实际工作中的受力情况,计算结果误差较大,所以难以准确预测连续管的疲劳寿命。为此,笔者采用有限元疲劳寿命分析方法,建立工作状态的连续管三维力学模型,分析连续管的疲劳寿命,并与之前文献通过试验方法得到的结果进行比较,以验证有限元法分析连续管疲劳寿命的准确性。

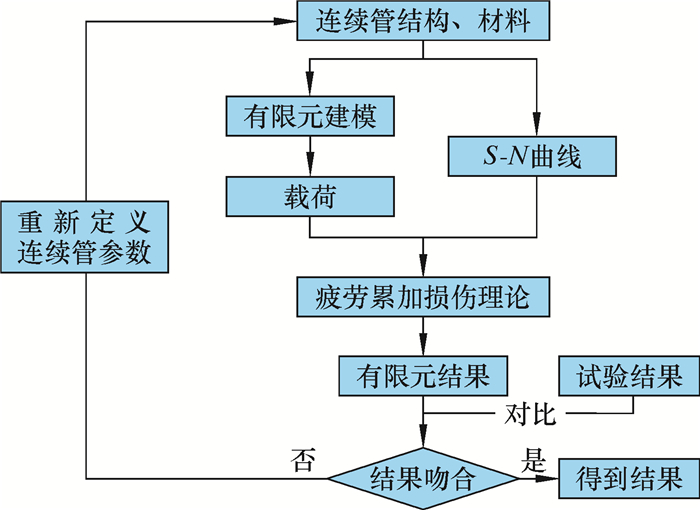

1 连续管疲劳寿命有限元分析步骤采用ANSYS有限元软件进行连续管疲劳寿命分析。ANSYS Workbench软件中自带疲劳分析模块Fatigue Tool,可以直接用该模块建立连续管模型,并进行疲劳寿命分析[4]。Fatigue Tool疲劳分析模块可以分析恒定载荷、比例载荷及非比例载荷下的高周疲劳和低周疲劳。根据图 1所示Fatigue Tool疲劳分析过程,可以得到连续管疲劳寿命分析的6个主要步骤[5]。

|

| 图 1 Fatigue Tool疲劳分析过程 Fig.1 Fatigue analysis process of Fatigue Tool |

(1) 根据连续管实际尺寸,选取合适的长度段建立连续管三维有限元分析模型。

(2) 定义连续管材料弹性模量E、泊松比μ、剪切模量G、屈服强度σs、极限强度σb、真实断裂强度σf和真实断裂延性εf等材料属性。

(3) 输入连续管疲劳特性曲线。采用文献[6]的估算方法得到连续管的疲劳特性曲线。

(4) 对连续管有限元模型给定不同边界条件并施加不同载荷,以期得到连续管的载荷特征。

(5) 定义循环载荷类型及分析类型,添加疲劳分析工具,对结构进行疲劳寿命分析。

(6) 求解并对求解结果进行记录与处理。

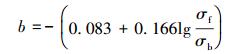

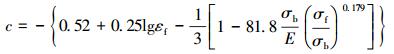

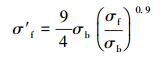

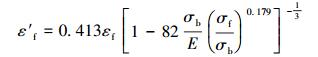

2 连续管疲劳寿命有限元模型建立 2.1 应变-疲劳特性曲线的估算ANSYS Workbench软件利用应变-疲劳特性曲线(ε-N曲线)来计算结构的低周疲劳。由于Manson-Coffin公式是一个经验公式,所以在没有材料ε-N曲线的情况下,一般采用估算方法获得。常用的估算方法有4点关联法和通用斜率法,4点关联法通过ε-N曲线中弹性线和塑性线上的4个特殊点来估算材料的ε-N曲线,其精度要比通用斜率法高。Manson-Coffin公式中的未知量为疲劳强度系数σ′f,疲劳延性系数ε′f,材料常数b、c。由文献[6]介绍的4点关联法估算公式得:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

根据文献[7],以ø38.1 mm×3.175 mm CT80连续管为例进行分析。由文献[8]查表得该连续管材料属性参数为:E=2.06×1011 Pa、μ=0.3、σs=551 MPa、σb=621 MPa、σf=758 MPa,εf=0.26 mm。将这些参数代入到式(1)~式(4),得到CT80连续管的相应参数为:b=-0.1,c=-0.6,σf=1 087 MPa,εf=0.22。

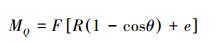

2.2 连续管载荷确定图 2所示为滚筒处连续管的力学模型。假设滚筒半径为R,连续管受到注入头的拉力为F,拉力F的作用线到滚筒之间的最短距离为e,连续管松弛角度为θ,连续管在截面Q处的弯矩为MQ、受到的轴向力为FQ。根据力平衡原理,即将离开滚筒处(截面Q)的连续管所受到的循环弯矩为:

|

(5) |

|

| 图 2 滚筒处连续管力学模型 Fig.2 Mechanics model for coiled tubing on the roller |

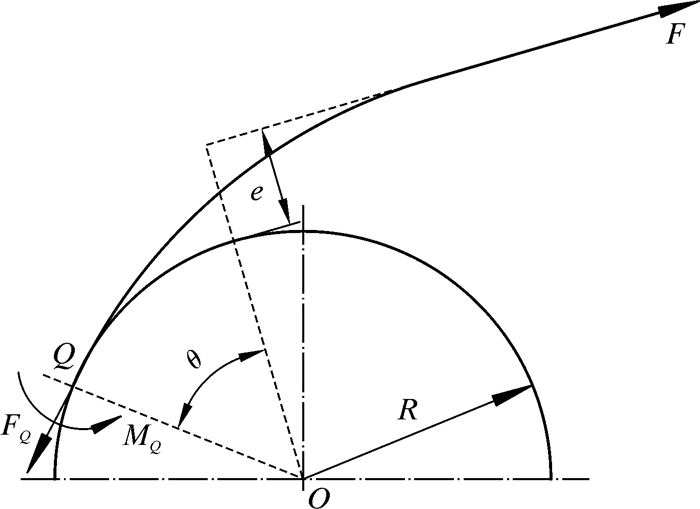

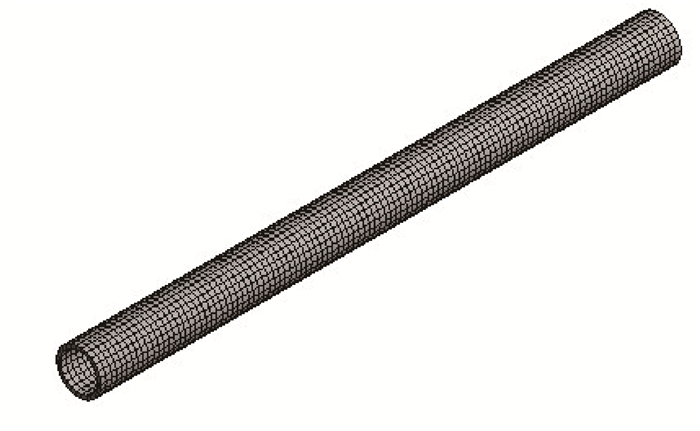

2.3 连续管有限元模型建立

在ANSYS Workbench中建立长度为500 mm的连续管三维模型。如图 3所示,利用软件自带的网格划分工具即可完成连续管三维有限元模型的网格划分。将连续管看作空心悬臂梁,对连续管模型一端施加固定约束,使其不发生位移和变形,另一端施加通过计算得到的弯矩,管体内壁施加施工内压。将连续管材料的ε-N曲线输入到有限元软件中。由于连续管弯曲过程是一个塑性变化过程,所以设置模型时还需将有限元软件的大变形功能打开,以便准确地计算其塑性性能,获得精确计算结果。

|

| 图 3 连续管有限元模型网格划分 Fig.3 Coiled tubing finite element model meshing |

3 内压对连续管疲劳寿命的影响

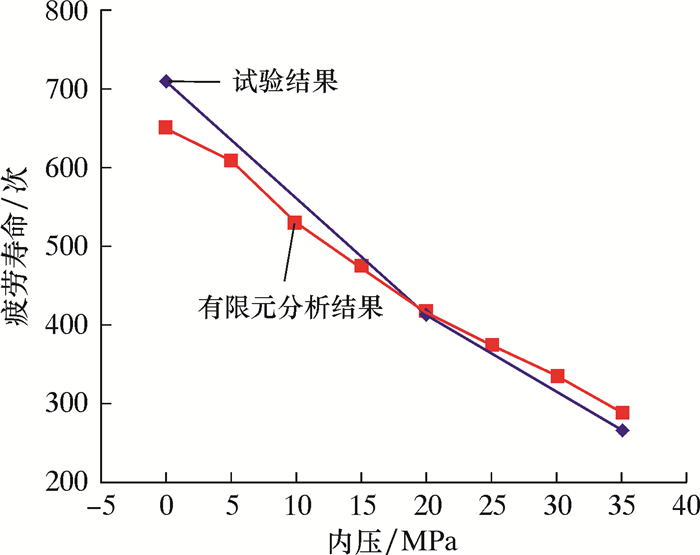

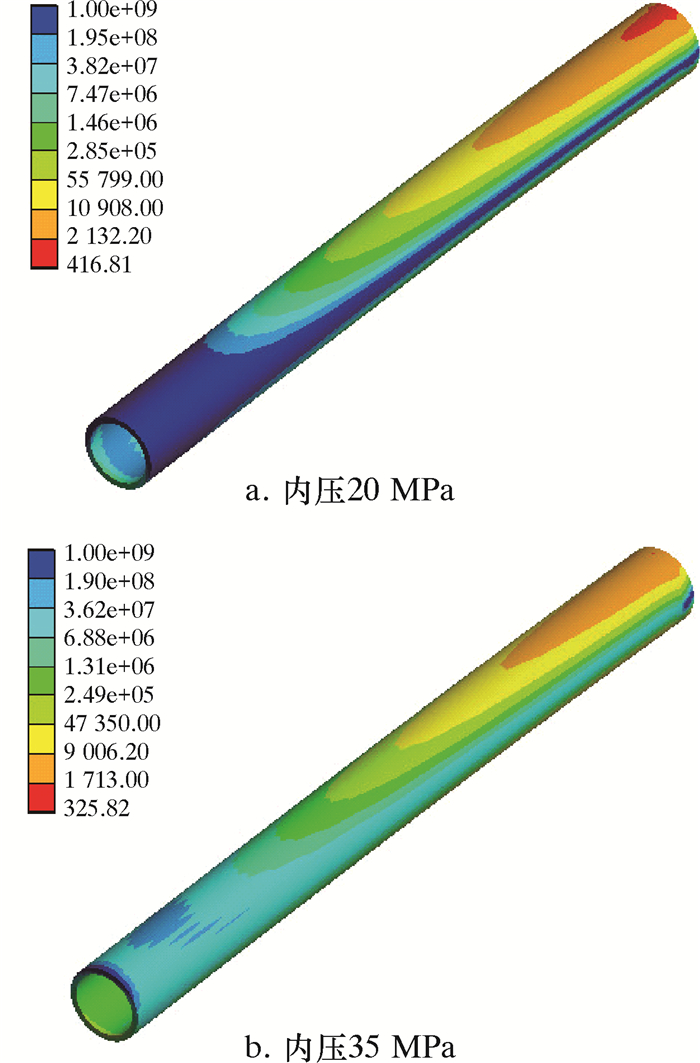

在连续管有限元分析模型上分别施加0、5、10、15、20、25、30和35 MPa内压,经有限元程序运算,可以得到不同内压作用下连续管的疲劳寿命,计算结果如图 4所示。图 5为20和35 MPa内压作用下ø38.1 mm×3.175 mm CT80连续管疲劳寿命有限元分析云图。从图可以看出,弯折处连续管疲劳寿命最短。

|

| 图 4 不同内压作用下连续管疲劳寿命变化曲线 Fig.4 Curve of fatigue life of coiled tubing under different internal pressures |

|

| 图 5 20和35 MPa内压作用下连续管疲劳寿命云图 Fig.5 The coiled tubing fatigue life under 20 and 35 MPa internal pressure |

文献[6]提供了0、20和35 MPa 3个内压作用下连续管疲劳寿命试验结果,如表 1和图 4所示。由表可见,有限元法分析得到的连续管疲劳寿命与试验法得到的结果最大相对误差为8.46%、平均误差5.84%,在工程精度范围之内。

| 内压/MPa | 有限元分析/次 | 试验结果/次 | 相对误差/% |

| 0 | 651.3 | 709 | -8.14 |

| 20 | 416.8 | 413 | 0.92 |

| 35 | 288.5 | 266 | 8.46 |

4 壁厚对连续管疲劳寿命的影响

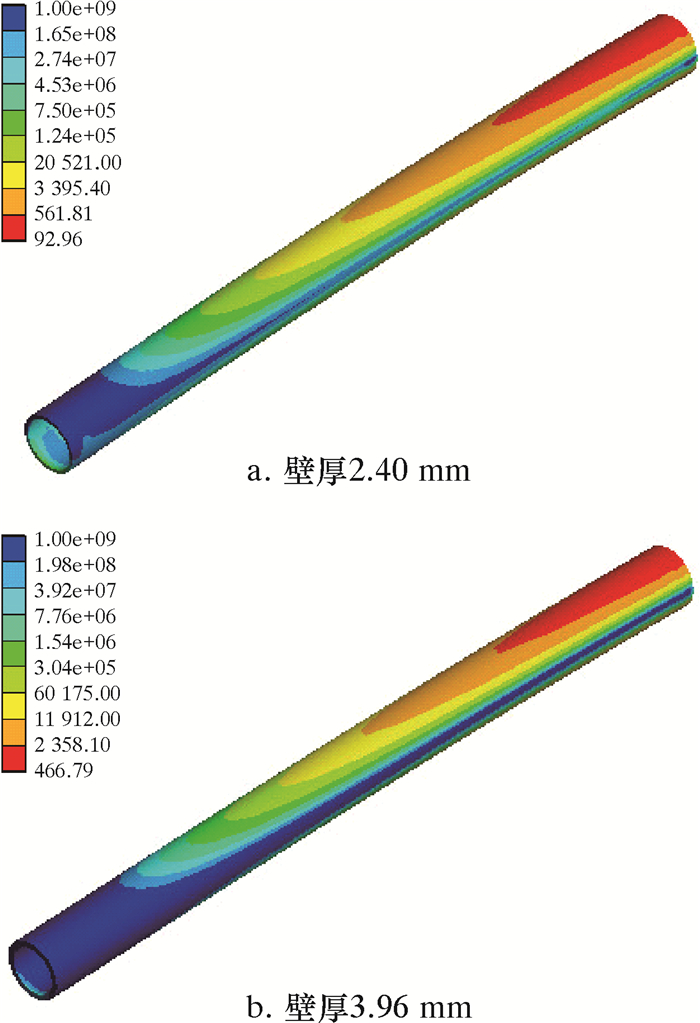

根据文献[6],以ø38.1 mm CT80连续管为例,分别建立壁厚2.40、2.59、2.77、3.18、3.40和3.96 mm连续管三维有限元模型,分析15 MPa内压作用下连续管的疲劳寿命。图 6为2.40和3.96 mm壁厚连续管疲劳寿命有限元分析云图。

|

| 图 6 2.40和3.96 mm壁厚连续管疲劳寿命云图 Fig.6 Fatigue life of coiled tubing with 2.40 and 3.96 mm wall thickness |

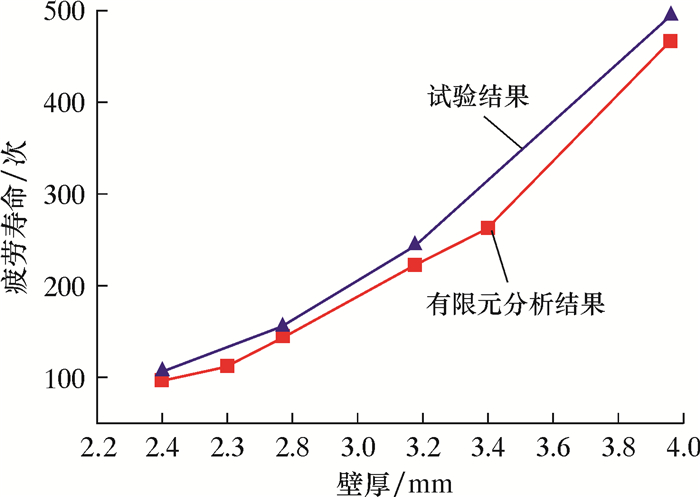

文献[6]提供了15 MPa内压作用下2.40、2.77、3.18和3.96 mm壁厚的ø38.1 mm CT80连续管疲劳寿命试验结果,如表 2和图 7所示。有限元法分析得到的不同壁厚连续管疲劳寿命与试验法得到的结果趋势相同,平均误差7.04%,在工程精度范围之内。由图 7可以看出:随着壁厚的增加,连续管疲劳寿命逐渐延长;刚开始壁厚对连续管疲劳寿命的影响不太明显;随着壁厚的继续增加,连续管疲劳寿命显著延长。

| 壁厚/mm | 有限元结果/次 | 试验结果/次 | 相对误差/% |

| 2.40 | 97.8 | 106 | -7.74 |

| 2.77 | 144.6 | 155 | -6.71 |

| 3.18 | 224.5 | 244 | -7.99 |

| 3.96 | 466.8 | 495 | -5.70 |

|

| 图 7 连续管疲劳寿命与壁厚关系曲线 Fig.7 Coiled tubing fatigue life curve effected by wall thicknesses |

5 结论

(1) 不同内压作用下、不同壁厚连续管疲劳寿命有限元软件计算结果与试验结果趋势相同,最大误差小于8.46%,平均误差5.84%~7.04%,满足工程精度要求。因此,可以采用有限元软件对连续管进行疲劳寿命分析。

(2) 有限元法分析结构疲劳寿命的关键之一是获取模型材料的疲劳特性曲线。由于条件限制,无法通过试验来获取每类材料的疲劳特性曲线,可通过估算的方法得到连续管材料的疲劳特性曲线。

(3) 随着壁厚的增加,连续管疲劳寿命逐渐延长。最初壁厚对连续管疲劳寿命的影响不太明显;随着壁厚的继续增大,连续管疲劳寿命显著。因此,增加壁厚不仅可以增加连续管的强度,还可以有效延长其疲劳寿命。

| [1] | 董贤勇. 连续油管基础理论及应用技术[M]. 东营: 中国石油大学出版社, 2009. |

| [2] | 陈树杰, 赵薇, 刘依强, 等. 国外连续油管技术最新研究进展[J]. 石油石化节能, 2010, 26(11): 44–50. DOI: 10.3969/j.issn.1002-641X.2010.11.012 |

| [3] | 韩秀明. 浅谈连续油管技术的现状与展望[J]. 石油管材与仪器, 2015, 1(2): 1–6. |

| [4] | 许京荆. ANSYS Workbench工程实例讲解[M]. 北京: 人民邮电出版社, 2015. |

| [5] | 李婷, 苗运红. 基于Workbench的钢丝绳疲劳寿命分析[J]. 煤矿机械, 2011, 32(5): 53–55. |

| [6] | 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003. |

| [7] | 毕宗岳, 张晓峰, 张万鹏, 等. 连续油管疲劳试验机设计与疲劳寿命试验[J]. 理化检验(物理分册), 2012, 48(2): 79–82. |

| [8] | 赵章明. 连续油管工程技术手册[M]. 北京: 石油工业出版社, 2011. |