2. 长庆油田第三采油厂;

3. 长庆油田第五采油厂;

4. 中国华油集团银川分公司;

5. 长庆油田第二采油厂;

6. 中国石油集团川庆钻探长庆井下技术作业公司

2. No.3 Oil Production Plant, Changqing Oilfield Company;

3. No.5 Oil Production Plant, Changqing Oilfield Company;

4. Yinchuan Company of China Huayou Group;

5. No.2 Oil Production Plant, Changqing Oilfield Company;

6. Changqing Downhole Service Company, CNPC Chuanqing Drilling Engineering Company Limited

0 引言

抽油杆是连接抽油机与深井泵的动力传递装置,是有杆泵采油系统的重要组成部分,抽油杆失效直接影响机采系统的正常生产。长庆油田持续推进机械采油“三降一提”工程,按照抽油机机型、杆径及泵径降一级,抽油杆强度提一级的总体思路,全面使用H级(HL型、HY型)超高强度抽油杆,杆径降低一个规格、抽油机机型下降一个型号,提高抽油机负载率和机采系统效率,达到降低单井成本和节能降耗的目的。

目前, 美国主要有4种型号的超高强度抽油杆:Oilwell公司的EL型、Norris公司的97型、LTV公司的HS型和Trico公司的66型[1-5]。Oilwell公司生产的EL级超高强度抽油杆均采用优质碳素钢通过表面感应加热淬火工艺制造, 其最大许用应力比D级抽油杆提高70%~74%;Norris公司生产的97型、LTV公司生产的HS型和Trico公司生产的66型超高强度抽油杆均采用优质合金钢通过正火和回火工艺制造,其最大许用应力比D级抽油杆提高22%~74%。国内HY型(工艺型)超高强度抽油杆性能相当于美国Oilwell公司生产的EL型, 由塑性较好的低碳合金钢通过整体调质和表面淬火强化处理后制成;HL型(材料型)超高强度抽油杆在制造工艺上相当于Norris公司生产的97型、LTV公司生产的HS型和Trico公司生产的66型, 该型抽油杆采用优质合金钢, 通过常规正火和回火热处理工艺制成[6-13]。

长庆油田抽油杆年用量约1 000万m,其中HY型超强抽油杆占70%、HL型超强抽油杆占30%。通过对HY、HL型抽油杆的力学性能和疲劳试验对比分析,发现HY型抽油杆存在扳手方和台肩位置全部未见明显淬硬层,且过渡区、扳手方处存在组织不均匀现象,影响其疲劳性能。

1 基本概况 1.1 试验项目抽油杆检验项目包括3项资料外观检验、9项理化性能检验和1项性能评价试验,合计13个检验项目。因HL型和HY型抽油杆材质及生产工艺不同,其检验项目、检验方法和性能评价指标也存在较大差异,其检验项目见表 1。

| 检验项目 | 资料检查 | 外观检查 | 尺寸检验 | 化学成分 | 抗拉强度 | 下屈服强度 | 断面收缩率 | 断后伸长率 | 冲击韧度 | 表面硬度 | 心部硬度 | 表面碎硬层深度 | 疲劳性能 |

| HY型 | √ | √ | √ | √ | √ | — | — | — | — | √ | √ | √ | √ |

| HL型 | √ | √ | √ | √ | √ | √ | √ | √ | √ | — | — | — | √ |

1.2 不合格项目

检验的18批次、27样次、31项次不合格抽油杆及附件中,主要影响抽油杆质量的性能指标为抗拉强度和表面淬硬层深度。其中抗拉强度不合格15项,占不合格项次的48.4%;表面淬硬层深度不合格13项,占不合格项次的41.9%;表面硬度、断后伸长率和光杆表面粗糙度不合格各1项,各占不合格项次的3.2%。其中HY型抽油杆占不合格总数的81.3%。

2 主要问题分析 2.1 直线度和表面质量表面缺陷是指抽油杆表面存在的裂纹、重皮或折叠等,主要分为制造缺陷和使用缺陷。

HY型抽油杆的直线度,表面缺陷的深度、尺寸及缺陷方向严重影响抽油杆的抗拉强度和疲劳性能。SY/T 5029—2013《抽油杆》标准中规定了抽油杆及附件的直线度和表面缺陷技术要求。目前所检验的抽油杆直线度和表面质量指标均符合标准要求。

2.2 化学成分HY型抽油杆化学成分符合GB/T 26075—2010《抽油杆用圆钢》中所列的系列钢材或等效钢材的任一化学成分,经过有效热处理全部达到H级抽油杆的力学性能要求。目前检验中抽油杆材质25CrMoA占59%,30CrMoA占34%,其他材质占7%,不同材质的抽油杆经特定加工工艺,其抗拉强度、表面和心部硬度等指标均符合标准要求。

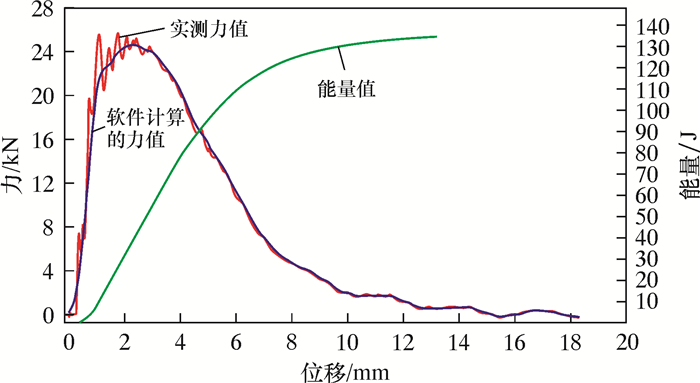

2.3 冲击韧度冲击韧度指材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,常用夏比冲击吸收功表示。HY型抽油杆因表面采用淬火工艺,表面增加淬硬层、心部显微组织和性能不变,标准中对HY型抽油杆不做冲击韧度要求。同时在试验研究中无法按照标准制备“长度为55 mm、横截面为10 mm×10 mm正方形截面、中间有深度为2 mm、底部曲率半径为1 mm的U形缺口”的冲击试样,也无法检验标准规定的冲击吸收功数值。HL型抽油杆冲击试验载荷-位移曲线见图 1。图中红色曲线为实测曲线,蓝色曲线为冲击吸收功计算拟合曲线。

|

| 图 1 HL型抽油杆冲击试验载荷-位移曲线 Fig.1 Load-displacement curve of HL-type sucker rod impact test |

2.4 力学性能

钢制抽油杆的力学性能包括抗拉强度、下屈服强度、伸长率、断面收缩率、表面硬度、心部硬度、冲击韧度、表面淬硬层深度和疲劳性能9项性能指标,这些指标直接影响抽油杆及附件的质量和性能。其力学性能指标见表 2。

| 类别 | 抗拉强度/MPa | 下屈服强度/MPa | 伸长率/% | 断面收缩率/% | 表面硬度/HRC | 心部硬度/HRC |

| HL型 | 965~1 195 | ≥793 | ≥10 | ≥45 | — | — |

| HY型 | 965~1 195 | — | — | — | ≥42 | ≥20 |

2.4.1 抗拉强度

抗拉强度检验采用万能材料试验机通过拉伸试验测定抽油杆的强度和塑性指标。抗拉强度(Rm)指材料在拉断前承受的最大应力值,当材料达到屈服强度范围时,因内部晶粒组织重新排列使得抵抗变形能力不断提高,随着拉应力的不断提高直至达到最大值应力值,材料抵抗变形能力降低后在最薄弱处出现塑性变形,表现为横截面迅速缩小和颈缩的现象后材料发生断裂。

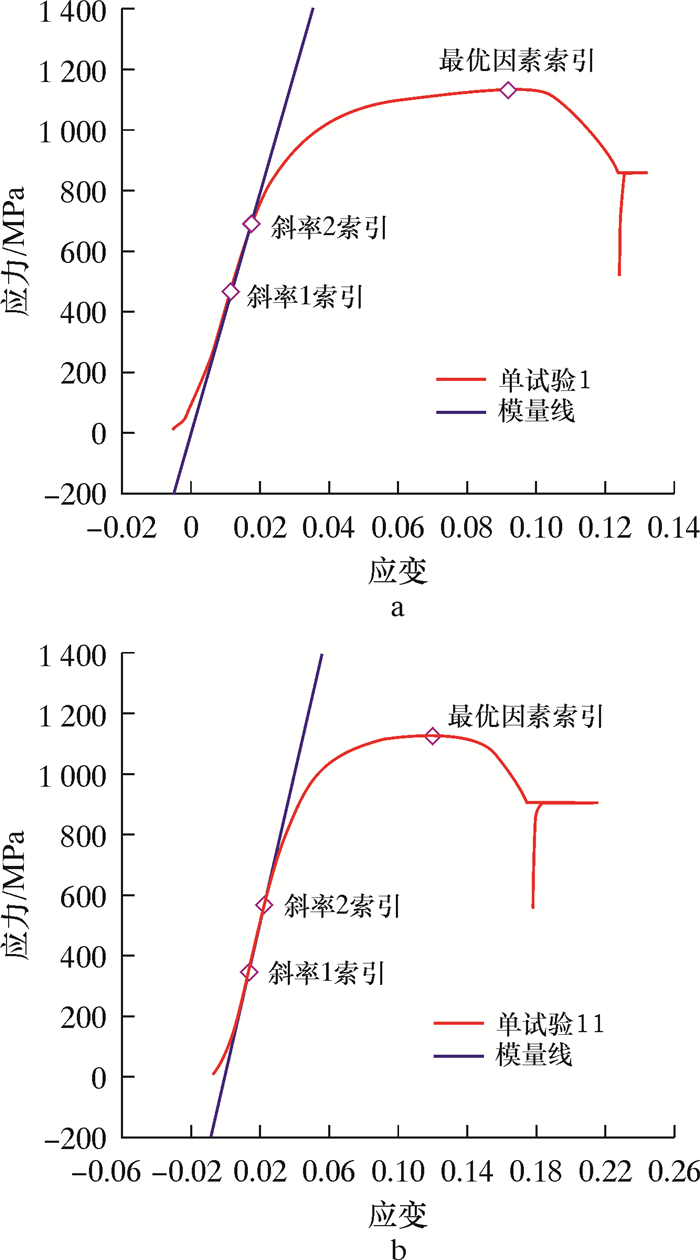

当抗拉强度偏低,抽油杆塑性好,但抵抗断裂的能力较差;当抗拉强度偏高,抽油杆塑性差,抵抗变形的能力较差。由于材质、生产工艺不同使强度和塑性指标差异较大,对抽油杆力学性能影响较大。HY型抽油杆拉伸试验应力-应变曲线见图 2。

|

| 图 2 HY型抽油杆拉伸试验应力-应变曲线 Fig.2 Stress-strain curve of HY-type sucker rod tensile test |

HY型抽油杆779个样品的抗拉强度,有13个不合格。3个HY型样品抗拉强度低于965 MPa,淬硬层深度占杆体直径的比例(以下简称淬硬层深度占比)小于5%,2项指标同时不合格,表面硬度接近42 HRC临界值,心部硬度值低于其他样品平均值;10个HY型样品抗拉强度高于1 195 MPa,淬硬层深度占比为13.8%,2项指标同时不合格,表面硬度高于其他样品平均值。

2.4.2 表面淬硬层深度HY型抽油杆表面采用超音频淬火工艺,对表面感应加热和冷却,实现表面硬化、心部显微组织和性能不变,具有“内韧外刚”的性能。抽油杆表面淬硬层过深或过浅都会降低其表面残余压应力,标准规定表面淬硬层深度应为杆体直径的5%~13%。

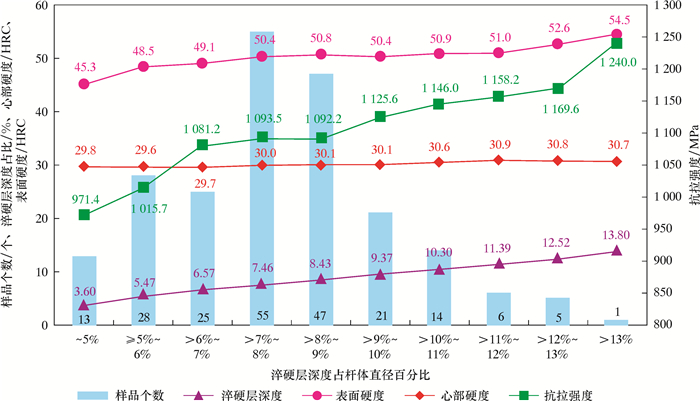

在试验的215个HY型抽油杆样品中,有14个样品淬硬层深度占比不合格,在这14个样品中包含6个样品抗拉强度也不合格。5个淬硬层深度占比小于5%,1个淬硬层深度占比大于13%。淬硬层深度占比在6%~9%时抗拉强度和表面硬度指标最稳定;淬硬层深度占比大于10%时抗拉强度和表面硬度增大趋势明显。心部硬度稳定,说明HY型抽油杆加工工艺对原材料显微组织和性能无明显影响,如图 3所示。分析认为,HY型抽油杆表面淬硬层深度应控制在杆体直径的6%~9%范围内。

|

| 图 3 抽油杆淬硬层深度与各指标关联性 Fig.3 The correlation of the hardened layer depth and the other indexes of the sucker rod |

2.5 疲劳试验

疲劳性能是反应抽油杆综合力学性能的重要指标,直接影响抽油杆的使用寿命。影响抽油杆疲劳性能的3个因素为表面质量、杆头部及过渡区热处理质量和外螺纹加工质量[5]。

累计开展HY型抽油杆疲劳性能评价72样次,有效17样次。试验参数:加载频率5~13 Hz;拉-拉载荷,正弦波,载荷比0.1,试验应力540 MPa。5个循环周次≥106的抽油杆,平均循环周次287万次、抗拉强度1 091 MPa、表面硬度30.3 HRC、淬硬层深度占比8.1%;8个循环周次≤106的抽油杆,平均循环周次42万次,其力学性能指标表现为抗拉强度偏大、偏小及淬硬层深度不合格。

3 应用性能分析 3.1 表面质量 3.1.1 表面缺陷成因分析对HY型抽油杆试验39样次,其中34样次过渡区、扳手方或螺纹发生断裂。正是由于抽油杆结构设计和加工质量问题,所有裂纹源均萌生于杆体表面质量、过渡区热处理质量和螺纹质量等表面缺陷,这些表面缺陷破坏了杆体的均匀性和连续性,因局部应力集中形成疲劳源,缩短了抽油杆的使用寿命。

3.1.2 疲劳断裂成因分析分析了部分疲劳断口50样次,失效部位全部位于抽油杆杆头250 mm范围内的螺纹、应力卸荷槽、扳手方、凸缘和过渡区,所有失效试样的疲劳裂纹源均萌生于表面缺陷,裂纹扩展后因局部应力集中形成疲劳源,引起疲劳断裂。

疲劳断口呈现高缺口敏感性,裂纹扩展区很小,断裂区很大。从断口形貌分析,疲劳断口分为疲劳源区、裂纹扩展区和瞬断区3个区域;从破坏机理分析,断裂类型为疲劳破坏。当处于腐蚀和偏磨环境中,凹坑和刻痕等表面缺陷会加剧腐蚀速度,如果表面质量处理完好,则可大大减少疲劳源区,缩短疲劳裂纹扩展。

分析认为:疲劳性能反应抽油杆的综合性能,13个检验项目中表面质量、淬硬层深度和抗拉强度是影响疲劳性能最主要的3项指标,任何一项指标达不到最优数值,其疲劳性能试验循环周次都无法满足标准规定值。同时发现HY型抽油杆存在扳手方和台肩位置全部未见明显淬硬层,且过渡区和扳手方处存在组织不均匀现象,疲劳性能试验断裂位置过渡区和扳手方占89.1%,是影响其疲劳性能的主要原因。

3.1.3 表面质量问题分析从加工工艺分析,11样次HL型抽油杆,其中5样次螺纹、过渡区发生断裂。39样次HY型抽油杆,其中34样次过渡区、扳手方和螺纹发生断裂。

正是由于抽油杆结构设计和加工质量问题,所有裂纹源均萌生于杆体表面质量、过渡区热处理质量或螺纹质量等表面缺陷,破坏了杆体的均匀性和连续性,因局部应力集中形成疲劳源,缩短了抽油杆使用寿命。表面缺陷是形成疲劳裂纹的源头,是引起疲劳断裂的最主要因素。因此,强化锻造质量、保证杆体直线度和提高表面质量是延长抽油杆服役能力及疲劳寿命的源头保障。

3.2 设计与制造 3.2.1 热影响区的影响分析抽油杆热影响区在距离台肩推承面50~250 mm内存在残余拉应力,由于锻造过程中沿纵向非均匀加热使抽油杆产生热塑性变形,杆体这一段截面内产生残余拉应力、金相组织晶粒粗大和组织结构不均匀等问题,最容易过早形成疲劳源,发生疲劳断裂。

3.2.2 加工成型的影响分析抽油杆端部的结构特殊,其螺纹和应力卸荷槽的加工方法、加工质量及扳手方两端圆弧加工质量都是影响抽油杆服役寿命的关键因素。

螺纹架构设计中应选择滚压加工;同时部分抽油杆螺纹沟底形状近似为梯形,螺纹沟底形状应为圆弧相切。卸荷槽的轴向刚度介于台肩和螺纹段之间,刚度沿轴向变化避免刚度突变引起螺纹第1、第2牙的承载高峰,减缓螺纹承载分布的梯度;卸荷槽尺寸设计不当和加工质量不精,导致抽油杆螺纹发生断裂。

3.3 微观组织分析了疲劳失效断口微观组织50样次,其中41样次出现晶粒粗大、表面脱碳和横截面组织分布不均匀等现象,理想抽油杆的显微组织为回火索氏体,具有良好的韧性、塑性及强度。

3.3.1 晶粒粗大热加工温度越高、升温时间越长、终锻温度越高以及锻后冷却速度越慢,奥氏体晶粒长大越快。晶粒粗大造成杆体脆性高、韧性差。但通过严格控制热处理参数,保证晶粒组织大小,可延长抽油杆服役时间。

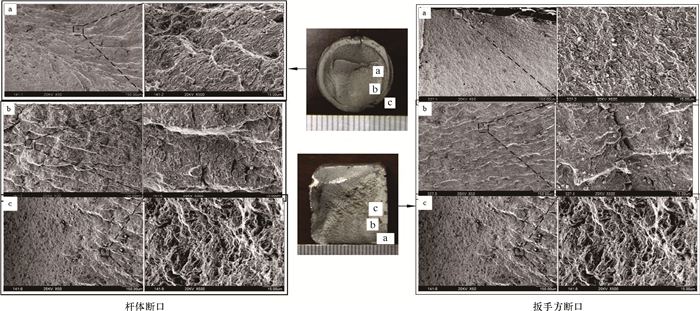

3.3.2 疲劳断口微观分析借助扫描电镜深入分析发现,断口以小型韧窝为主的启裂区、裂纹扩展区存在塑性变形痕迹和二次裂纹。启裂核心位于扳手方和螺纹底部,是承受轴向载荷最严重的应力集中部位,但扳手方断口未见淬火层,见图 4。

|

| 图 4 ø16 mm HY型抽油杆杆体疲劳断口形貌 Fig.4 Fatigue fracture morphology of ø16 mm HY type sucker rod |

3.3.3 表面脱碳

热处理过程中,表层碳与氧气发生反应后含量降低造成表面脱碳,脱碳表层铁素体的抗拉强度仅为200~300 MPa,严重降低杆体的硬度和强度。组织脱碳严重的抽油杆受力时,若外加载荷超过材料强度就会产生疲劳裂纹,因此必须进行表面强化处理,提高强化工艺质量。

3.3.4 金相组织不满足理想抽油杆显微组织为韧性、塑性及强度良好的回火索氏体,而部分抽油杆为硬度低、塑性差的“铁素体+珠光体”。抽油杆理论上使用调质处理工艺,但个别厂商使用“正火+回火”工艺,冲击韧度和屈服强度明显偏低;热处理过程中加热温度不够,出现未淬透现象,生产的抽油杆不能满足标准要求,见图 5和图 6。

|

| 图 5 块状铁素体+回火索氏体 Fig.5 Massive ferrite + tempered sorbite |

|

| 图 6 均匀细腻的回火索氏体(200倍) Fig.6 Homogeneous fine tempered sorbite (200 times) |

4 结论与建议

(1) 表面质量、淬硬层深度和抗拉强度是影响抽油杆疲劳性能的主要指标,过渡区和扳手方占断裂位置的77.8%,任何一项力学性能指标达不到最优数值,其疲劳性能试验循环周次就会远低于106,无法满足标准规定值。

(2) HY型抽油杆理想的组织为晶粒度细腻、均匀、组成合理的“回火索氏体+少量的铁素体”。部分过渡区和扳手方为“屈氏体+回火索氏体”组织。目前所有HY型抽油杆的扳手方和台肩位置全部未见明显淬硬层;其组织不均匀,为屈氏体+回火索氏体;杆体表面淬硬层全部存在不均匀的问题,造成过渡区、扳手方和淬硬层不均匀,这些是疲劳裂纹的启裂核心,形成扩展区和瞬断区后发生疲劳断裂。

(3) 针对HY型抽油杆的扳手方和台肩位置未见明显淬硬层的现象,建议对SY/T 5029—2013《抽油杆》标准中A.4.3条款“HY型抽油杆表面淬硬层深度应为杆体直径的5%~13%,淬硬层应连续,淬硬层区域应从一端台肩至另一端台肩”进行修订,否则按照标准检验HY型抽油杆将全部不合格。

| [1] | 吴则中. 抽油杆[M]. 北京: 石油工业出版社, 2001. |

| [2] | 赵文成, 王伟, 王云阁, 等. 抽油杆20CrMoA断裂失效分析[J]. 热加工工艺, 2009, 38(24): 182–184. DOI: 10.3969/j.issn.1001-3814.2009.24.059 |

| [3] | 吴则中, 田丰, 李策, 等. 18年来我国抽油杆的科技进步与研制成果[J]. 石油机械, 1999, 27(11): 43–46. DOI: 10.3969/j.issn.1001-4578.1999.11.015 |

| [4] | 吴则中, 陈强, 钟永海, 等. 我国29年来抽油杆研制工作回顾与展望[J]. 石油矿场机械, 2012, 41(1): 62–67. |

| [5] | 文志雄, 易晓蓉. SY/T 6272-1997《超高强度抽油杆》标准验证研究[J]. 石油机械, 2005, 33(6): 5–7. |

| [6] | 梁辰, 邓福成, 李惠子, 等. 抽油杆柱疲劳断裂失效分析[J]. 石油矿场机械, 2013, 42(4): 71–74. |

| [7] | 高鹏. H级抽油杆柱力学特性及其设计方法研究[D]. 西安: 西安石油大学, 2014. |

| [8] | 李大建, 陆梅, 郭靖, 等. H级抽油杆疲劳性能试验分析[J]. 石油矿场机械, 2015, 44(12): 42–44. DOI: 10.3969/j.issn.1001-3482.2015.12.010 |

| [9] | 吴则中, 郑永生, 赵金献, 等. 材料型超高强度抽油杆用钢的性能分析[J]. 石油矿场机械, 2001, 30(1): 10–15. |

| [10] | 吴宗福, 严密林. 35Mn2与20CrMo抽油杆的抗腐蚀性能评价[J]. 石油矿场机械, 2000, 29(4): 30–32. |

| [11] | 吴则中, 钟永梅, 孟忠良, 等. 我国抽油杆的研制工作的现状及发展方向[J]. 石油机械, 2008, 36(2): 63–66. |

| [12] | 刘冬伟, 王优强. 抽油杆断脱故障树分析[J]. 石油矿场机械, 2007, 36(9): 91–93. |

| [13] | 唐介青, 唐锴. 美国Oilwell公司EL级抽油杆水平分析[J]. 石油矿场机械, 1986, 15(6): 16–20. |