2. 中国石油辽河油田钻采工艺研究院

2. PetroChina Liaohe Oilfield Company

0 引言

在低压力系数、易污染且易漏失油藏的冲砂作业过程中,易出现冲砂液漏失、污染油藏以及漏失不返液而无法建立冲砂循环等现象,严重影响油井冲砂效果[1-2]。基于此,常用的冲砂方式有低密度携砂液冲砂、连续管冲砂和同心管冲砂方式转换冲砂作业等冲砂作业技术。现场实践表明:同心管冲砂方式具有高效性和高技术经济性而得到了广泛应用[3-4]。

目前同心管冲砂管柱常采用常规皮碗状橡胶密封圈。该结构形式存在以下问题:①常规皮碗状橡胶密封圈易发生砂卡事故,导致冲砂不彻底;②封隔器没有扶正功能,在井斜和重力作用下,封隔器坐封后胶筒受力不均,密封性能下降而容易失效;③在冲砂作业过程中,同心管冲砂管柱需上、下移动,皮碗状橡胶密封圈紧贴管壁,抗压强度不够易被挤毁或压碎。为此,笔者对封隔器的结构进行重新设计,研制了新型Z331同心管用囊状自封封隔器。

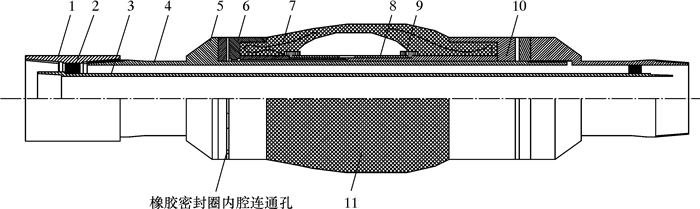

1 技术分析 1.1 结构新型Z331同心管用囊状自封封隔器由囊状橡胶密封圈、加强筋、橡胶密封圈限位垫圈和橡胶密封圈承托环等组成,其结构如图 1所示。

|

| 图 1 同心管用囊状自封封隔器半剖视图 Fig.1 Half-section view of capsule-like packer for concentric tubing 1—内外管连接接箍;2—内外管连接辐;3—冲砂管内管;4—冲砂管外管;5—安装垫圈;6—橡胶密封圈承托环;7—加强筋;8—支撑环;9—橡胶密封圈限位垫圈;10—橡胶密封圈承托环;11—囊状橡胶密封圈。 |

冲砂同心管的内、外管通过内外管连接接箍螺纹固定在内管上,内外管连接辐位于内、外管之间,是内、外管的支撑结构;外管壁的两端有局部凸起,形成2个限位端。囊状橡胶密封圈为中空的圆环状,上、下端部为胶筒的固定端,在两端部之间是中空腔体,中空腔体的内径大于两端部的内径形成囊状结构,由于囊状橡胶胶筒的结构没有存砂位置,不易形成砂卡。橡胶密封圈承托环的形状是由圆环面底面和围设在底面外的圆环侧壁组成,它与两端部配合形成支撑机构,限制两端部的位移,增加端部的刚性。在两端部的位置设置内部加强筋结构,以提高两端部的刚性,从而提高囊状橡胶胶筒的承压能力;安装垫圈位于两端面和承托环之间,囊状密封胶筒和安装垫圈均采用耐磨蚀性能较高的具有预定弹性的改性橡胶,以满足冲砂过程中冲砂管柱反复起、下过程对密封胶筒耐磨蚀性能的要求,以延长封隔器的使用寿命。限位垫圈位于限位槽内,且至少2个面能与囊状橡胶胶筒相接触,以便于对囊状橡胶胶筒的两端进行轴向和周向限位。橡胶密封圈承托环、支撑环和囊状橡胶密封圈配合安装,可以有效控制囊状橡胶胶筒在受压差情况下的变形量。

冲砂液的液体通道由橡胶密封圈内腔连通孔、内腔支撑环和上、下端面限位垫圈等结构上设置的水流通道凹槽组成。通过不同结构构件的配合而延伸压力连通水流通孔,使得囊状封隔器内腔与封隔器上端压力达到压力连通。囊状胶筒与油井套管之间采用过盈配合,当封隔器下井后,由于胶筒腔内压力与封隔器上端压力的平衡,从而实现了封隔器的自封密封。

1.2 工作原理将新型Z331同心囊状自封封隔器连接在同心管冲砂管柱中,按设计要求将带封隔器的管柱下到井内设计位置,即要封隔的地层处。在同心冲砂管柱下入井时,主管体上的主开口和副管体的副开口处于错开状态,从而保证当同心冲砂管柱下入井时,封隔器不会实现误密封。

当封隔器下入到指定位置后,旋转同心冲砂管的预定角度,使得主开口和副开口相连通,接好地面管汇开始向管内泵入冲砂液。冲砂液的一部分经同心冲砂管的内、外管环空流出。冲砂液的另一部分经橡胶密封圈内腔连通孔、外管的外壁与支撑环的内壁形成的环空、主开口、副开口,然后进入囊状橡胶密封圈内,受到冲砂液液体压力的作用,压力通过连接件传递而使囊状胶筒压缩到位,囊状橡胶密封圈的外壁与套管的内壁紧紧贴合,封隔油管与套管的环形空间,完成封隔器自动坐封过程,实现了阻断冲砂液向井下流动。整体上,在利用同心冲砂管柱进行冲砂时,上自封式封隔器和下自封式封隔器之间形成避免冲砂液进入地层的密封漏失段,冲砂液不直接与长距离的地层接触,冲砂液仅在下自封式封隔器与沉砂床之间的很小距离内接触地层,有效地控制了冲砂液的漏失量,提高了冲砂效率。

由于囊状橡胶密封圈没有存砂位置,不易形成砂卡。当冲砂过程完成后,需要进行起、下作业时,上提同心管冲砂管柱,由于囊状橡胶密封圈内无砂粒等物质发生硬卡阻,且囊状橡胶密封圈具有弹性适应管壁的特性,借助与套管内壁的接触压力,可以靠自身弹性回缩,从而完成解封。相对而言,起、下作业压差阻力较小,管柱起出顺利,从而提高了冲砂作业的安全性。

1.3 技术特点(1) 囊状橡胶密封胶圈的囊状结构没有存砂位置,不易形成砂卡,可有效预防砂卡管柱,提高冲砂作业的安全性。

(2) 该封隔器的囊状橡胶密封圈具有弹性,借助与套管内壁的接触压力,可以靠自身弹性回缩解封,便于同心管冲砂管柱移动作业,提高了冲砂作业的效率。

(3) 在囊状橡胶密封胶圈内设计加强筋结构,提高了囊状橡胶密封胶圈两端部的刚性,从而有效提高了橡胶密封胶圈的承压能力。

(4) 当同心冲砂管柱下入井下时,主开口与副开口处于错开的状态,从而保证同心冲砂管柱在下入井下时,封隔器不会实现误密封。当同心冲砂管柱下入指定位置后,可以旋转同心冲砂管预定角度,使得主开口与副开口相连通,进而在注入冲砂液时,封隔器实现自密封。

(5) 在同心管冲砂管柱上、下移动作业时,承托环、支撑环及囊状橡胶密封圈的配合安装,可有效控制囊状橡胶密封圈受压差情况下的变形量,且保证起、下作业的压差阻力较小。

1.4 主要技术指标囊状自封封隔器外径124.7 mm,囊状胶筒最大外径144.7 mm,内管外径73.0 mm(

封隔器所具备的功能主要靠弹性密封胶筒的密封作用来实现,囊状密封胶筒是囊状自封封隔器实现密封与封堵的最为关键的构件,也是封隔器最为关键的功能性构件[4]。深入研究封隔器胶筒的密封性能是提高封隔器工作性能的关键,且又由于冲砂作业工况的复杂性,要求囊状胶筒在冲砂承压条件下具有较好的密封性和较高的承压能力。

密封胶筒属于复合非线性材料,橡胶在受力变形的过程中其内部应力呈高度非线性,要非常精确地分析压缩过程中橡胶内部的应力分布情况非常困难,因为橡胶压缩过程中,橡胶本身的许多性能参数都在变化,无法直接给出[5-6]。由于理论分析方法的困难性,研究中理论公式主要用于定性分析,不能描述橡胶工作中的复杂力学行为。当前,对密封元件的研究主要集中于封隔器的井下工作性能分析、室内物理模拟试验及数值模拟方面,研究其与套管管壁的接触应力曲线和胶筒内部的应力分布[7-10]。因此,通过构建数值模型,研究其囊状密封胶筒的坐封受力状态及应力分布很有必要。

封隔器由于受到冲砂液液体压力的作用,压力通过连接件传递使囊状胶筒压缩到位,封隔油管与套管的环形空间,从而实现密封。根据其工作原理, 这里重点分析橡胶材料的非线性特性和囊状胶筒与井壁之间的接触变形特点。

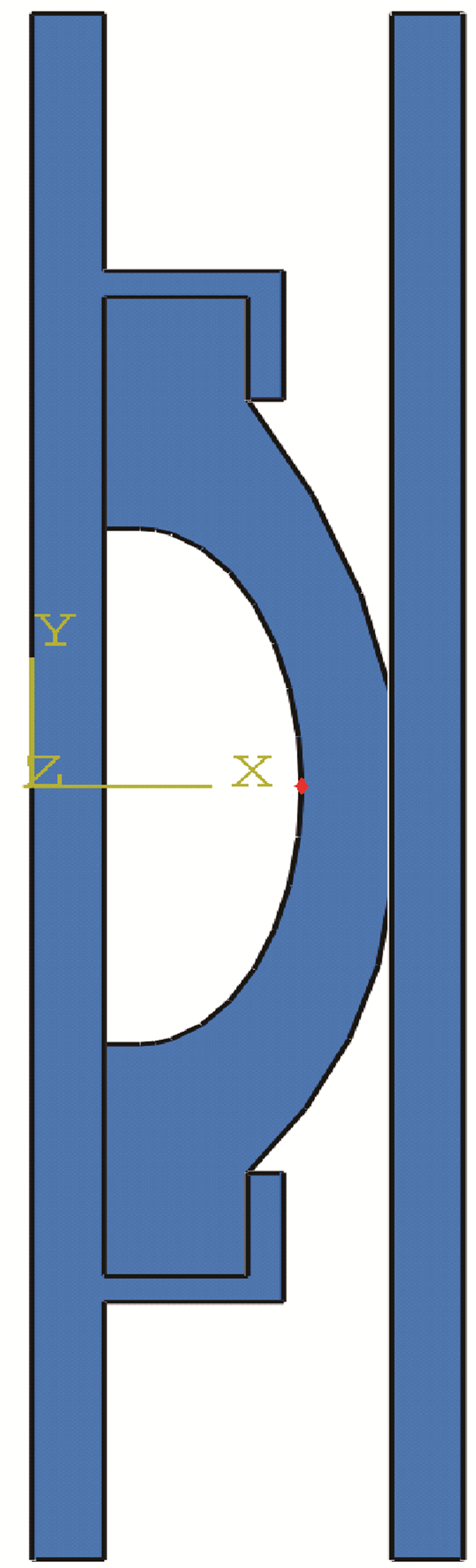

2.1 模型建立现做如下假设:①橡胶类材料为超弹性材料;②材料为各向同性;③数值模拟时包括几何非线性效应。

套管和油管材料为钢,密度7 800 kg/m3,弹性模量210 GPa,泊松比0.3;橡胶材料为超弹性材料,使用Yeoh模型来模拟橡胶材料。

接触为法向属性,默认设置;切向属性将主要摩擦公式设置为罚函数。施加载荷时,在橡胶内部施加10 MPa压力,同时在橡胶外部左半部分也施加10 MPa压力。

经过上述分析,建立如图 2所示的计算模型。

|

| 图 2 囊状自封封隔器计算模型 Fig.2 Calculation model of capsule-like packer for concentric tubing |

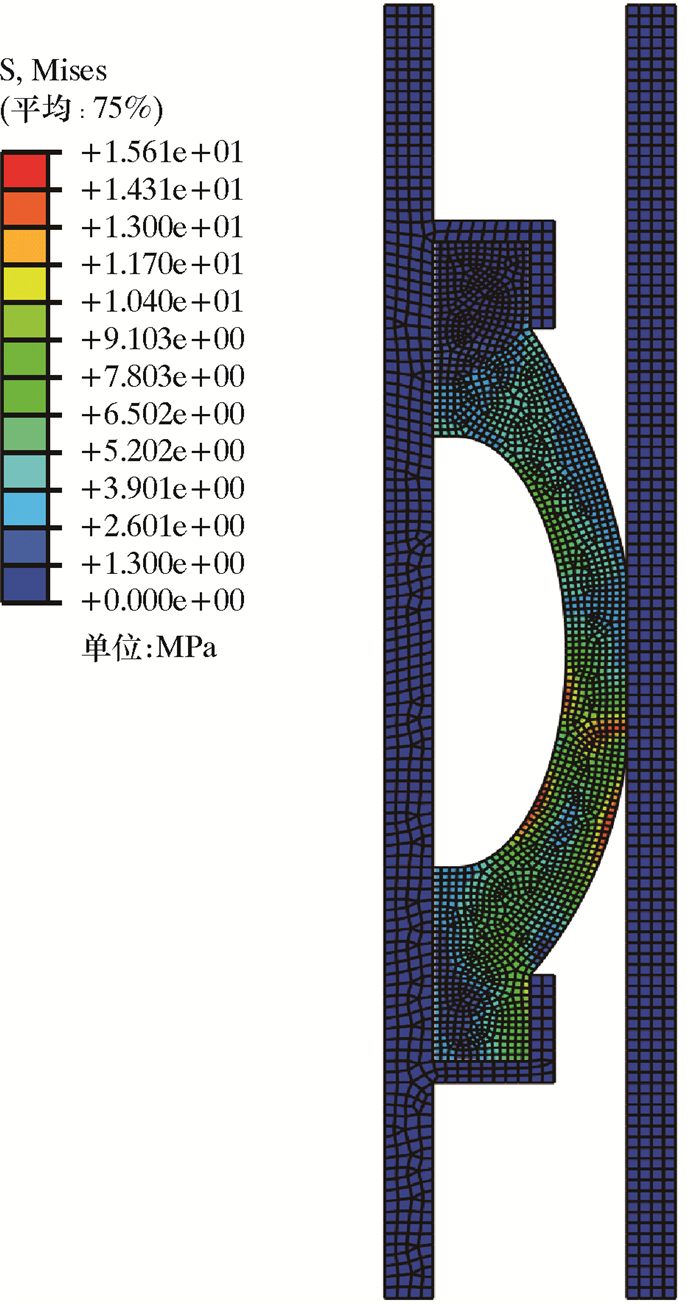

2.2 结果分析

在工作内压为10 MPa,左上部外压也为10 MPa的作用下,应力云图如图 3所示。分析结果表明:应力集中在右半部分,也就是实际工况的下半部分,同样这部分变形也较大,这说明下半部分是容易破坏的部分。

|

| 图 3 模型总应力云图 Fig.3 Total stress distribution of model |

3 现场应用 3.1 冲砂井基本概况

HN29井为LH油田HN作业区开发井,完钻井深2 235.00 m,人工井底2 187.79 m,油层套管为ø139.7 mm(5½in)N80套管,井底压力11.2 MPa,油层温度56 ℃,射开有效厚度25 m。

3.2 冲砂管柱结构同心型旋转射流冲砂器+同心管变扣+Z331囊状自封封隔器+冲砂同心管+油管扶正器+冲砂同心管+ Z331囊状自封封隔器+冲砂转换装置+油管扶正器+变扣+3½in EUE油管

3.3 冲砂效果仔细检查管线冲砂流程、阀门和洗井泵的状况后,进行井口反循环洗井操作。洗井液压井排量从小到大逐渐增加,注意洗井泵压、油压和套压的变化,同时,对洗井出口的返出液进行计量。洗井过程中,囊状自封封隔器最大井口承压11.0 MPa,冲砂过程中反复活动管柱,管柱顺畅无砂卡和砂阻现象发生。待洗井进、出口水质大致相同后洗井结束,洗井用时2.5 h,为常规洗井平均用时的23%;洗井液总用量30 m3,井口返出液28 m3,洗井液漏失量为常规洗井平均漏失量的16%。

4 结论(1) 新型Z331同心管用囊状自封封隔器采用囊状密封单元及内部加强筋等设计,克服了皮碗式自封封隔器在冲砂洗井过程皮碗内易砂卡、易挤毁以及密封时效性差的技术难题,结构简单,有效提高了自封封隔器的冲砂适用性能。

(2) 数值模拟结果表明:封隔器承压10 MPa时,囊状胶筒具有较好的密封性,胶筒的下半部分为主要承压区域,胶筒与套管内壁的接触应力最大位置为胶筒下端的管壁初接触处,最大接触应力值为13.38 MPa,满足胶筒的强度设计。

(3) 囊状自封封隔器配合同心管冲砂方式转换技术,解决了易漏失油藏的高效冲砂问题,可提高作业效率和作业安全性。该技术还可推广应用于易漏失井和易污染井的冲砂作业中,具有广阔的应用前景和较高的经济效益。

| [1] | 徐子彬, 马永本, 任国亮, 等. 同心双管双封隔器冲砂管柱的研制与应用[J]. 石油机械, 2004, 32(11): 49–50. DOI: 10.3969/j.issn.1001-4578.2004.11.018 |

| [2] | 张劲, 李炜, 张士诚. 封隔器超弹性胶筒力学性能的试验研究[J]. 机械工程学报, 2011(8): 71–76. |

| [3] | 仝少凯. 压缩式封隔器胶筒力学性能分析[J]. 石油矿场机械, 2012, 41(12): 1–7. DOI: 10.3969/j.issn.1001-3482.2012.12.001 |

| [4] | 伍朝东, 何祖清, 叶峰, 等. 封隔器工作性能试验研究[J]. 石油矿场机械, 2007, 36(2): 37–38. |

| [5] | 刘天良, 施纪泽. 封隔器胶筒对套管接触应力模拟试验研究[J]. 石油机械, 2001, 29(2): 10–11. |

| [6] | 岳澄, 王燕群, 邵立国, 等. 高温封隔器胶筒与套管接触压力的实验研究[J]. 实验力学, 1999, 14(3): 390–394. |

| [7] | 范青, 陈永红, 卫玮. 封隔器胶筒失效分析[J]. 油气井测试, 2014, 23(5): 48–52. |

| [8] | 张系斌, 王越支, 夏宏南. 压差作用下封隔器胶筒与井壁间的剪切力分析[J]. 石油机械, 2000, 28(6): 47–48. |

| [9] | 王云学, 许仁波, 孟奇龙, 等. 压缩式封隔器胶筒接触力学行为有限元分析[J]. 武汉科技大学学报, 2017(1): 61–64. |

| [10] | 步玉环, 马明新, 李建华, 等. 封隔器的密封性判据及结构设计方法研究[J]. 润滑与密封, 2011(11): 75–78. DOI: 10.3969/j.issn.0254-0150.2011.11.018 |