2. 中国石油塔里木油田分公司塔中油气开发部

2. Tazhong Oil and Gas Development Department, PetroChina Tarim Oilfield Company

0 引言

塔里木盆地塔中油田ZG井区位于塔克拉玛干沙漠腹地,主要开发层系为奥陶系一间房组,油藏埋深6 100~6 200 m,每100 m地温梯度为2.03 ℃,静压梯度为0.54 MPa,属于超深碳酸盐岩油气藏,基质基本不具备储渗能力,油井之间连通性较差[1];该区H2S平均质量浓度为6.90×104 mg/m3,地层水属于CaCl2型,pH值为7.6,总矿化度为6.16×104mg/L,氯离子平均质量浓度为3.42×104 mg/L,研究区总体处于中高含硫的腐蚀环境。碳酸盐岩油藏递减速度较快,当地层能量亏空较为严重时需注水补充地层能量,并且部分油层可能在钻井过程中发生储层损害,导致油层的产出能力较差,注入水与地层的不配伍也将对近井地带造成损害,需换管柱对近井地带的缝口进行酸化处理,以提高油井的产出能力与注入能力[2]。

研究区现阶段的机采方式主要以抽油机和电泵为主,但地层出砂较为严重。抽油机常因砂卡导致抽油杆断脱、泥砂堵塞流动通道而检抽,电泵常因泵轴断裂而检泵。气举采油作为一种新的举升工艺,通过向油套环空注入高压气体降低油管内的液体密度,在井底压力的作用下将液体产出,尤其适用于液体中含有腐蚀介质和出砂的油井[3-4]。

为弥补现有工艺的不足,同时降低作业成本,研制了能够满足采油、注水替油和酸化解堵的新型气举采油注水一体化管柱。该管柱的研制为科研工作者针对复杂工艺设计及相关管柱的受力分析提供了理论指导。

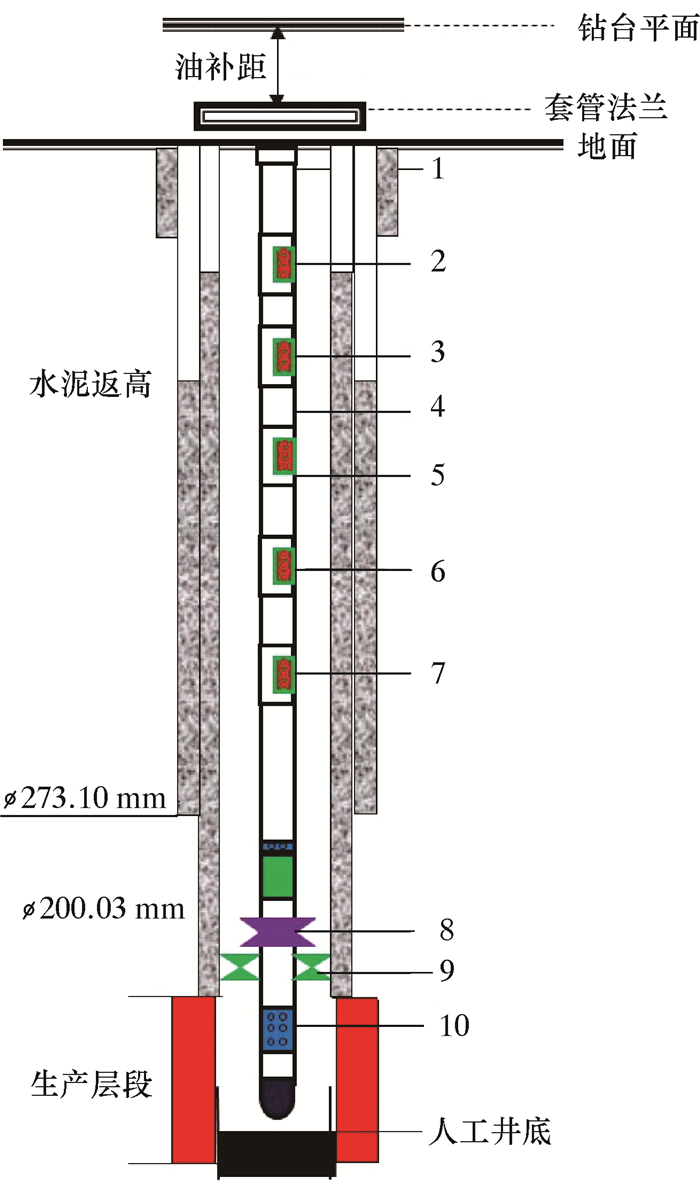

1 技术分析 1.1 管柱结构新型气举采油注水一体化完井管柱结构如图 1所示。管柱自下而上依次为球形丝堵+油管+打孔筛管+油管+自验封封隔器+水力锚+伸缩管+油管+气举阀+油管+气举阀+油管至井口。该管柱创新性地设计了自验封封隔器,解决了常规管柱因气举阀的存在验封困难的难题,并且该管柱配置了伸缩管,以补偿管柱的伸缩量。

|

| 图 1 一体化管柱及井身结构示意图 Fig.1 Schematic diagram of integrated string and wellbore configuration 1—油管挂;2、3、5、6、7—气举阀;4—油管;8—水力锚;9—封隔器;10—打孔筛管。 |

一体化管柱中,封隔器用于封隔产层,防止注入水及酸液等腐蚀套管;水力锚用于将油管锚定,防止封隔器在交变力的作用下解封。

1.2 油管材质选择H2S引起的腐蚀破坏最为严重的是硫化物应力开裂(SSC)。该类破坏难以预测和防范,并且研究区油气藏储层的非均质性致使某些单井综合含水率较高,腐蚀更为严重。考虑普通P110钢级油管难以满足高含硫工况,研究了C110钢级油管抗SSC性。试验过程选择研究区实际工况环境作为模拟工况,并且试验前通高纯氮气除氧。

在模拟环境下将试样进行加载,试样表面均未出现裂纹或断裂现象,说明在模拟环境介质条件下材料抗SSC性能良好,表明C110钢级抗硫油管在该区域可以抗SSC。

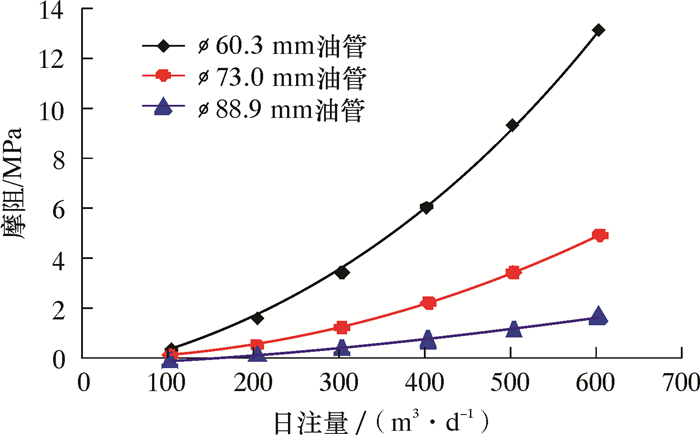

1.3 油管尺寸选择新型一体化管柱在注水及酸化解堵过程中日注入量或酸化排量较大,油管内流体必将产生较大的水力摩阻,摩阻的损失将直接影响管柱能否满足注水或酸化方案的要求。

笔者运用文献[5]中管柱沿程水力摩阻损失模型对油田常用的3种规格油管在注水时的摩阻进行核算,结果如图 2所示。ø60.3 mm(

|

| 图 2 摩阻损失计算 Fig.2 Calculation of friction loss |

1.4 工艺原理及特点

根据油藏及地质特性,要求完井管柱必须满足气举生产、大排量注水替油及酸化解堵3种工艺。

1.4.1 坐封、验封新型采油注水一体化管柱按图 1所示结构连接入井。在调整好封隔器坐封位置后投球并在油管内逐级加压;随着压力的升高,水力锚上的锚爪伸开将油管锚定于套管;当压力继续升高时,伸缩管的销钉被剪断,使伸缩管处于可拉伸状态并且封隔器开始坐封;封隔器坐封完全后打开封隔器的自验封通道,若验封合格,则继续正加压至球座被击落。

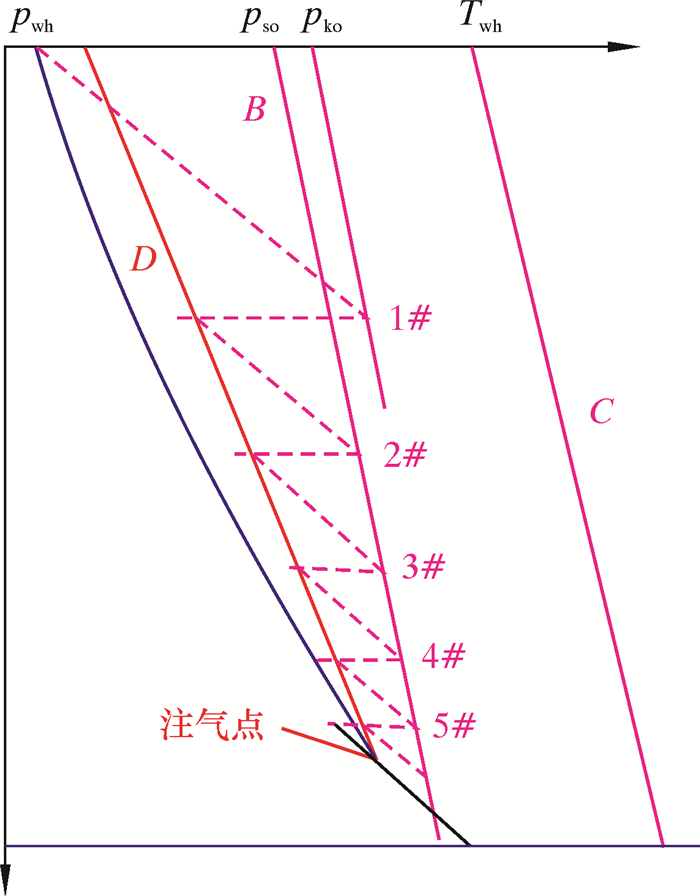

1.4.2 气举生产为满足油藏采油需求,设计下入带气举阀的一体化管柱。在封隔器坐封及验封合格后利用气体从环空注气,注入的气体在压力作用下将环空液体挤入油管,当环空液面降至气举阀时注入气经气举阀进入油管,降低油管内液体的密度,致使井底流压降低。气举阀设计原理如图 3所示。图中pwh表示井口油压,pso表示注气压力,pko表示启动压力,Twh表示井口温度。

|

| 图 3 气举阀设计原理图 Fig.3 Schematic diagram of gas lift valve |

该工艺管柱采用的气举阀均为套压控制阀,气举阀的下入深度按照定地面注气压力气举阀设计法进行设计。设计过程中根据井口油压和配产等确定油管内流动压力分布及环空注气压力分布线等;在井口处取压力pwh+0.2pso与注气点油压连成直线;从pwh开始的静压梯度线,以此类推确定各级阀位置[4]。依据此原理设计ZG15-X1井气举阀的下入深度,如表 1所示。

| 下深/m | 阀座孔径/mm | 测试台打开压力/MPa | 地面打开压力/MPa | 地面关闭压力/MPa |

| 960 | 3.2 | 12.32 | 9.80 | 9.70 |

| 1 780 | 3.2 | 13.05 | 9.67 | 9.60 |

| 2 465 | 3.2 | 9.97 | 9.55 | 9.50 |

| 3 000 | 3.2 | 9.84 | 9.43 | 9.39 |

| 3 395 | 3.2 | 9.62 | 9.32 | 9.29 |

| 3 700 | 3.2 | 9.44 | 9.21 | 9.19 |

1.4.3 注水替油

研究区缝洞型碳酸盐岩油藏储层的非均质性极强,油井之间的连通性较差,并且天然能量较低。在衰竭式开采初期,油井产量较大,但递减速度较快,当地层能量亏空较为严重需注水补充地层能量时,设计的新型一体化管柱能够在气举停止后直接从油管进行注水。该管柱与常规注水替油管柱相比,注水压力和注水量均得到大幅度提高。

1.4.4 酸化解堵研究区部分油层可能在钻井过程中发生储层损害,导致油层的产出能力较低,关井阶段压力恢复也极为缓慢;注水过程中注入水与地层的不配伍也将对近井地带造成损害,影响注入能力。酸化可对近井地带的缝口进行处理,以提高油井的产出能力与注入能力。新型一体化管柱能够在产能降低或注水压力升高时实现不动管柱直接进行酸化,并且能够承受较大的压力。

1.4.5 工艺特点新型气举采油注水一体化管柱具有锚定和补偿功能,在气举采油、大排量注水替油及酸化解堵过程中可有效防止管柱蠕动,延长管柱寿命;并且在管柱入井时预制了固定式防硫气举阀,注水或酸化解堵后不动管柱可进行连续气举采油,简化了施工工序,缩短了作业周期,降低了作业成本。

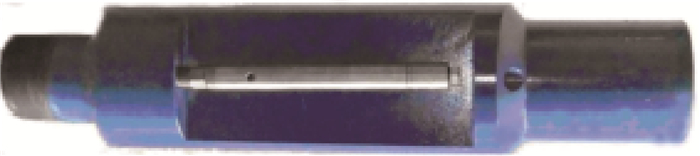

2 配套工具 2.1 固定式气举阀新型气举采油注水一体化管柱配备的气举工作筒必须满足承受一定高压的能力,并且要保持与油管一致的过流通道。工作筒具体结构如图 4所示。

|

| 图 4 整体式气举工作筒 Fig.4 Integral gas lift cylinder |

具有整体式结构的筒体是固定式气举阀的核心,同时还创新性地提出具有工具连接轴线和偏心过液通道的偏心结构。气举工作筒具体参数如表 2所示。

| 长度/mm | 最大外径/mm | 通径/mm | 耐压差/MPa | 抗拉强度/kN |

| 670 | 125 | 62 | 90 | >1 000 |

工艺配套的固定式气举阀为套压控制阀,该类型气举阀主要由尾堵、充气室、波纹管、阀球和阀球座组成,主要参数如表 3所示。该类气举阀与工作筒相配合尤其适用于含硫油井。

| 长度/mm | 直径/mm | 最高温度/℃ | 最大下深/m | 耐压差/MPa |

| 425 | 25.4 | 140 | 4 000 | 45 |

气举采油时靠套管内的气体压力作用,阀内的波纹管被压缩,气举阀打开;注入的气体经阀孔进入油管,气体在油管内的膨胀降低了油管内液体的密度,致使井底的静液柱压力降低,从而实现气举采油。

2.2 自验封封隔器开发时间较长的油井可能存在套管腐蚀,在作业过程中难以承受高压作用,导致部分井封隔器难以实现验封。管柱配置的自验封封隔器[6]是一种液压封隔器,主要由坐封、解封、密封和自验封等部分组成,通过油管内加压坐封,上提解封。与水力锚配合使用,能够承受双向压差,注水和酸化作业时保护储层以上部分套管,保障井筒完整性;气举生产时能有效封隔环空与油管鞋,防止油管鞋处进气。自验封封隔器技术参数如表 4所示。

| 长度/mm | 最大外径/mm | 最小内径/mm | 耐压差/MPa | 坐封力/MPa | 耐温/℃ |

| 1 279 | 146 | 62 | 70 | 25 | 150 |

3 气举注水一体化管柱受力分析

高温高压含硫井在气举生产、大排量注水替油及酸化解堵过程中管柱受力情况较为复杂。入井管柱的自重将对管柱产生较大的轴向拉力;注水及酸化过程中管柱内将充满高压流体,流体在流动过程中将对油管柱产生摩擦力;注入的流体通常较地层温度更低,导致管内流体与地层之间存在温度差异。因此气举采油、注水及酸化过程中,在多种因素的综合作用下将产生胡克效应、弯曲效应、压力效应和温度效应等[7-11]。

3.1 一体化管柱受力分析气举采油注水一体化管柱是一组带封隔器的管柱,保证管柱在各种工况的安全至关重要[12-13]。为满足不动管柱实现气举生产、大排量注水替油及酸化解堵,设计的新型管柱和封隔器等必须能够承受较大的外力。

3.1.1 管柱伸长量在大排量注水及酸化解堵过程中,管柱的轴向变形主要为管柱自重、弯曲、压差和温度4种效应产生的变形量之和,而管柱在施工时的变形量过大将导致封隔器受到较大的力,可能导致管柱失效,因此预测管柱在各工况的伸缩量并配置相应长度的伸缩管,防止管柱因伸缩变形而失效尤为重要。

WELLCAT模拟一体化管柱在各种工况下的收缩量如表 5所示。管柱注水排量为200 m3/d,酸化1排量为1 m3/min,酸化2排量为2 m3/min。管柱在酸化排量为2 m3/min时的伸缩量最大为2.672 m。根据模拟结果可知,在封隔器上部配置3 m的伸缩管即可满足各种工况的需求。

| 工况 | 注水(瞬态) | 注水(稳态) | 酸化1 | 酸化2 | 产油 | 关井 |

| 伸缩量 | -0.688 | -2.862 | -2.478 | -2.672 | -0.147 | -0.012 |

3.1.2 封隔器受力分析

封隔器与水力锚配合使用,能够承受双向压差,在注水和酸化作业时保护储层以上部分套管,一体化管柱中封隔器在各种工况下的受力如表 6所示。

| 工况 | 注水(瞬态) | 注水(稳态) | 酸化1 | 酸化2 | 产油 |

| 受力 | -87.86 | -186.39 | -190.07 | -211.38 | -16.25 |

据表 6所示,在酸化排量为2 m3/min时封隔器的受力最大为211.38 kN,这主要是由于注入液低温引起管柱收缩变形而产生的上拉力,封隔器所受拉力已超过水力锚的解封吨位,为保证管柱可靠,必须配置适当尺寸的伸缩管以防止封隔器解封。根据管柱伸缩量预测结果,配置3 m伸缩管后在酸化排量为2 m3/min时封隔器的受力仅为37 kN,因此伸缩管的配置保证了管柱的可靠性。

3.1.3 管柱强度校核油管柱受自重、弯曲、压差和温度等效应产生的力可用三轴应力来表示。该力以Hencky-Mises的应变能量理论为基础,通常也被称为冯米塞斯力[14-15],若管柱的三轴应力超过屈服强度将发生屈服失效。三轴应力表达式为:

|

(1) |

式中:YP为最小屈服强度,MPa;σVME为三轴应力,MPa;σz为轴向应力,MPa;σθ为切应力(周向应力),MPa;σr为径向应力,MPa。

实际工况中σz和σθ均远大于σr,三轴应力的表达式则可简化为:

|

(2) |

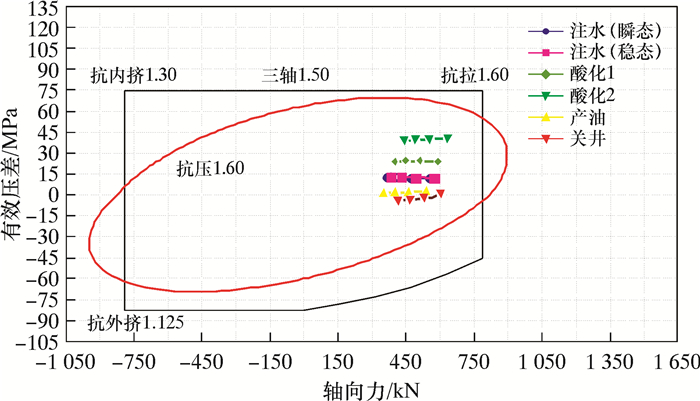

研究过程中绘制三轴应力椭圆则可较为直观地比较三轴应力值与API额定值,若管柱所受的载荷在设计区域内则安全可靠,利用WELLCAT模拟计算一体化管柱在各种工况的载荷,结果如图 5所示。若管柱所受的载荷均在设计允许范围内,表明新型一体化管柱的配置安全可靠。

|

| 图 5 一体化管柱力学强度校核 Fig.5 Stress check of the integrated string |

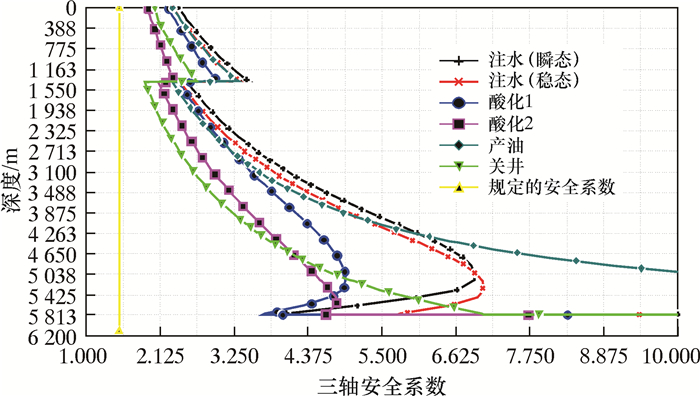

WELLCAT软件模拟计算各种工况下的三轴安全系数沿管柱的分布,结果如图 6所示。管柱在各种工况下安全系数最低的位置在1 400 m(

|

| 图 6 三轴安全系数计算结果 Fig.6 Calculation results of triaxial safety factor |

3.2 气举掏空校核

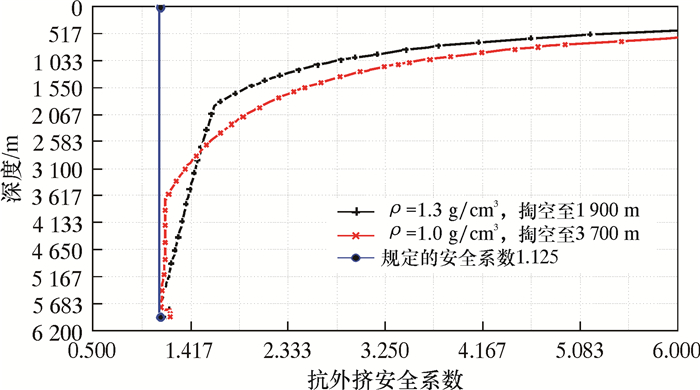

新型气举采油注水一体化管柱在气举采油时气体从环空注入,在压力的作用下推动油套环空液面逐渐降低至最后一级气举阀,此时套管内压将降低,存在套管被挤毁的风险;气举阀下深越大,套管掏空深度越大,套管越危险,因此校核套管在设定掏空深度的强度显得尤为重要。

研究区生产套管外径200.03 mm,固井前水泥浆密度1.3 g/cm3,固井质量较差井段的水泥浆在传质作用的影响下经过多年可能成为密度为1.0 g/cm3的清水,研究过程中认为,套管外为清水时的抗外挤系数大于规定的安全系数值(1.125)即认为安全可靠。研究区气举阀最大下深达3 700 m,利用WELLCAT软件按此深度校核套管的掏空强度,结果如图 7所示。

|

| 图 7 套管最大掏空深度校核 Fig.7 Check of maximum casing emptying depth |

图 7中ρ表示管外水泥浆密度。由图可以看出,研制的新型一体化管柱配置的气举阀深度合理且可靠。

4 现场应用新型气举采油及注水一体化管柱在理论研究的基础上,于2017年3月30日在ZG15-X2井进行了现场应用,工艺管柱下入深度达4 000 m,气举阀下深达3 700 m。该管柱能够成功实现不动管柱完成酸化解堵、注水替油及气举采油等工艺,并且注水替油过程中井口最大压力达18.8 MPa,实现了井口注入压力的提高,并且各种工艺过程中均未出现管柱窜漏现象。这表明设计的新型气举采油注水一体化管柱结构合理且可靠,并取得了良好的应用效果。

5 结论(1) 在综合考虑流体摩阻及经济性的基础上优选油管为ø73.0 mm(

(2) 创新设计的固定式气举阀降低了含硫井投捞带来的作业风险,配套设计的自验封封隔器有效解决了气举井封隔器难以验封的难题。

(3) 利用WELLCAT软件,在考虑轴向力、外挤力及内压力等对管柱和封隔器影响的基础上优化了管柱结构;气举采油注水一体化管柱的受力分析过程为其他复杂井管柱的强度校核提供了指导,在管柱设计过程中必须开展三轴应力强度校核。

(4) 新型气举采油注水一体化管柱结构简单,1趟管柱可实现3项功能,现场适用性强,为塔中油田油井增产挖潜提供了技术保证,具有较好的推广应用前景。

| [1] | 杨磊, 韩红霞, 施英, 等. 塔里木盆地塔中地区衰竭废弃缝洞型碳酸盐岩挥发油藏及凝析气藏注水效果分析[J]. 天然气地球科学, 2015, 26(增刊2): 202–206. |

| [2] | 韩剑发, 宋玉斌, 熊昶, 等. 塔中海相碳酸盐岩凝析气田试采动态特征与开发技术对策[J]. 天然气地球科学, 2014, 25(12): 2047–2057. |

| [3] | 姜喜梅, 于友元, 詹婷婷. 固定式气举阀氮气排液技术分析[J]. 石油和化工设备, 2014, 17(7): 44–46. |

| [4] | 付道明, 吴晓东, 魏旭光, 等. 阿尔及利亚Zarzaitine油田气举工艺优化[J]. 天然气工业, 2009, 29(10): 77–79. DOI: 10.3787/j.issn.1000-0976.2009.10.024 |

| [5] | 刘合, 张广明, 张劲, 等. 油井水力压裂摩阻计算和井口压力预测[J]. 岩石力学与工程学报, 2010, 29(增刊1): 2833–2839. |

| [6] | 隋春彦, 马来增, 孙卫娟, 等. 自验封可洗井封隔器的研制与现场试验[J]. 石油机械, 2002, 30(8): 35–36. |

| [7] | 张系斌, 张柏年. 气举管柱的受力分析[J]. 石油机械, 1995, 23(9): 47–52. |

| [8] | POE B D. Production tubing string design for optimum gas recovery[C]//SPE Russian Oil and Gas Technical Conference and Exhibition, Society of Petroleum Engineers, 2006. https://www.onepetro.org/conference-paper/SPE-101720-RU |

| [9] | 张崇, 黄亮, 任冠龙, 等. 海上高温高压井完井管柱安全性设计[J]. 科学技术与工程, 2016, 16(12): 248–253. DOI: 10.3969/j.issn.1671-1815.2016.12.041 |

| [10] | 刘会琴, 伍正华. 压裂气举排液及完井一趟管柱[J]. 石油机械, 2006, 34(11): 56–58. DOI: 10.3969/j.issn.1001-4578.2006.11.020 |

| [11] | 金业权, 廖锐全, 梅平. 高压注气管柱的设计和强度校核研究[J]. 天然气工业, 2005, 25(3): 96–98. |

| [12] | 李琴, 彭银华, 黄志强, 等. 电泵井采油注水一体化管柱研制与应用[J]. 石油矿场机械, 2013, 42(7): 81–84. |

| [13] | 张雷, 任厚毅, 郑金中, 等. 机械防砂与分层采油一体化管柱研究与应用[J]. 石油机械, 2006, 34(5): 51–53. |

| [14] | 耿海涛, 肖国华, 宋显民, 等. 同心测调一体分注技术研究与应用[J]. 断块油气田, 2013, 20(3): 406–408. |

| [15] | TERRY B, MARK B. Design and qualification of a remotely-operated, downhole flow control system for high-rate water injection in deepwater[C]//SPE Asia Pacific Oil and Gas Conference and Exhibition, Society of Petroleum Engineers, 2004. |