2. 西华大学;

3. 中石油川庆钻探工程有限公司安全环保质量监督检测研究院;

4. 四川中泽油田技术服务有限责任公司

2. Xihua University;

3. Safety and Environmental Quality Supervision and Inspection Research Institute, CNPC Chuanqing Drilling Engineering Company Limited;

4. Sichuan Zhongze Oilfield Technical Service Co., Ltd

0 引言

以可靠性为中心的维修(Reliability Centered Maintenance,RCM)是目前国际上确定设备预防性维修需求和优化维修制度的一种通用系统工程过程[1-2]。按照国家军用标准GJB 1378A—2007《装备以可靠性为中心的维修分析》,RCM可以定义为:按照以最小的资源消耗保持装备固有可靠性和安全性的原则,应用逻辑决策方法确定装备预防性维修要求的过程或方法[3],即以可靠性理论为手段,以保持系统具有的功能或固有的可靠性为目标,根据设备故障发生和发展的规律及后果,针对不同的故障后果和原因,采取不同的维修策略(事后维修、定期维修、状态维修、隐患检测和更改设计等)[4]。简而言之,RCM指的是确定所关注的设备资产在运行条件下的维护维修需求的过程或方法。从狭义上讲,以可靠性为中心的维修是一种方法或过程,用来确定采用什么预防性维修方法,以确保所关注的设备或系统能够持续完成所设定的功能,最终目的是制定出维修大纲。从广义上讲,以可靠性为中心的维修是一种新的维修理念和维修管理模式。

1 传统RCM方法在应用中存在的问题目前,传统RCM分析方法的体系和结构已基本形成,已广泛应用到众多行业中,但其在实际推广与应用过程中仍然有一些方面需要改进和完善,主要表现在实用性、精确性和针对性。通过对传统RCM方法在石油及其他行业的应用情况进行调研,总结出其存在的主要问题如下[5-10]:

(1) 传统RCM分析是一种定性的分析过程或方法,在其每一步的决策点都必须根据经验或专家建议进行判断,维修决策结果受人为因素影响较大,且存在较大波动。

(2) 传统RCM分析精度较低,分析过程中所收集和采用的数据多数是定性描述,少有定量数据,分析过程多采用定性分析,定量分析不够,致使最终的分析结果精度较低,误差较大。

(3) 传统RCM分析内容过于复杂、工作量较大、效率低下,导致RCM分析成本较高。同时,RCM分析过程中需制定许多繁杂的表格,无法重复使用,也无法对数据进行系统管理、快速查询和提取,严重影响了相关数据及案例的综合分析和应用。

(4) 传统RCM方法不具有针对性,致使其应用于不同行业或企业时,无法与设备的不同特点和不同运行环境建立联系,无法制定出行之有效的维修策略,进而无法达到RCM方法所应有的效果。

(5) 传统RCM的适用性准则、有效性准则(包括参数、指标和度量方法)以及逻辑决断图等不切合实际,不便于操作,导致RCM的实用性较差,且RCM决断不够准确。

(6) 传统RCM分析实施过程中,没有与设备的设计情况、实时运行状态和维修状况等信息建立紧密联系,因此不能结合运行实时数据、运行与维修历史数据等信息,对分析结果(维修大纲)进行动态调整,导致设备维修策略和维修任务实施不合理。

(7) 传统RCM分析中,未能结合行业背景、生产要求、运作特殊环境和设备自身特性等来对所属设备进行不同重要度的划分,对非重要设备都进行RCM的常规分析,增加了分析对象和内容,导致耗费过多时间与维修资源。

(8) 传统的RCM分析中,能根据其维修方法逻辑决断图确定出重要功能产品的维修方法,但其维修任务(定期维修、故障检查和隐患检测等)执行时间或维修间隔期,多数情况下仅是根据维修经验和行业标准等进行确定。

2 RCM方法改进和优化措施在RCM方法多年的推广与应用过程中,其先进性和实用性一直备受关注。因此,传统RCM的分析过程、分析内容、分析方法、分析效率和经济效益等成为国内外的研究热点。为了提高分析效率,降低分析成本,针对不同的行业背景提出了多种简化的RCM方法。然而一些简化型RCM或改进型RCM并没有严格执行传统的RCM分析标准(SAE JA1011),也没有按照顺序全部回答RCM的7个问题,而是有意去掉其中的某个环节或步骤。简化后的RCM可以有效地应用于其所特定的行业,但是不具有普遍性,不能推广于其他行业;同时,简化后的RCM可能会导致确定分析对象、功能定义、故障模式、故障后果分析以及维修决策等过程产生缺陷,从而使分析结果无法达到提高设备可靠性的目的,甚至使RCM最终的分析结果不可信[11]。因此,对传统RCM优化时,一定要在遵从RCM标准和逐个回答7个基本问题的基础上进行,否则分析结果将出现致命性错误。

为了对传统RCM进行科学合理地改进和优化,笔者从4个方面提出了改进措施。

(1) 优化RCM分析过程,增强实用性。在保持RCM最初的本意和回答7个基本问题的基础上,结合我国油气生产的行业背景及企业要求,细化RCM每步分析的内容和调整部分分析步骤,且改进RCM适用性准则、有效性准则和逻辑决断图等,从而提高分析效率,力求RCM分析过程更贴近石油石化设备维修决策的实际情况,增强其实用性。

(2) 采用定量分析方法,提高精确性和可操作性。目前在石油石化设备维修管理过程中,所应用的RCM方法在实施过程中多采用定性分析方法,采用定量分析方法的很少。有必要针对RCM分析的各个环节,建立相关数学模型,将其中的定性分析过程采用定量分析方法,实现对分析结果的定量化,从而提高RCM分析过程的科学性和可操作性。

(3) 突出分析对象,强调针对性。设备的故障模式技术特性一般与其运行环境、使用时间和设备质量等有关。而传统RCM方法不具有针对性,不能与石油石化设备的自身特点和其运行环境等建立密切联系。因此,需要结合具体石油石化设备特点、管理现状和问题,对RCM分析步骤中各项内容进行改进和细化,更好地帮助用户决断,提高针对性。

(4) 开发RCM分析软件,提高分析效率。RCM分析环节复杂、工作量大,且成本高。结合现有的计算机和网络技术,可开发一套应用于石油石化设备的RCM分析系统辅助分析工程师,提高RCM分析的效率和精确度,减少重复性工作。同时,建立RCM数据库对其分析过程中的数据和案例进行管理,从而可以通过索引调用数据,进一步减少分析的工作量,降低资料管理成本。

3 石油石化设备RRCM方法建立在近10年的时间里,我国油气行业的信息化建设有了很大进步,对于设备和物资等资产逐步引入国外先进的管理系统[12]。同时,在石油石化设备上也逐步增设了各种故障诊断系统和状态检测系统,从而使设备的管理、维护和运行状态等信息更加充足,进而让定量化和精细化的RCM分析变为可能。针对我国石油工业生产要求和设备运行环境,石油石化设备维修制度及维修方法,以及石油石化设备维修管理过程存在的问题,笔者提出了应用于石油石化设备的改进型RCM(Reinforce RCM,RRCM)。RRCM是在传统RCM的基础上建立的一套系统性分析方法,与现有的设备资产管理系统、手持巡检仪、故障诊断仪和状态检测仪等信息系统建立联系,在获得大量的信息数据后进行精细化的RCM分析。同时,在确定重要产品的分析过程中,强调设备故障风险对产品重要度及分类的影响,在RCM整个分析过程中引入数学模型及算法,将RCM由定性分析转变为定量分析,从而得到更加直观和精确的分析结果。

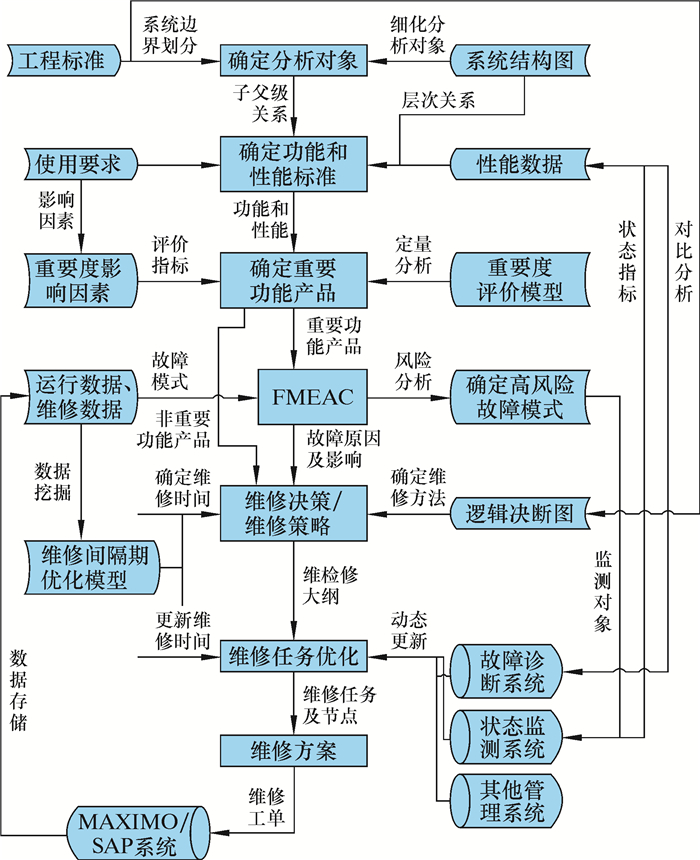

石油石化设备RRCM分析流程如图 1所示。

|

| 图 1 RRCM分析流程图 Fig.1 RRCM analysis flow chart |

RRCM分析流程主要包括以下8个步骤,具体内容如下:

(1) 确定分析对象。根据任务和要求确定分析对象,结合GB/T 20172—2006和ISO 14224:1999标准中设备边界和分析体系的确定方法,划分石油石化设备系统边界。再根据系统或设备设计图纸、说明书、拆装资料和检修记录等信息分层构建系统或设备的结构图。在结构树建立过程中,要对分析对象尽量细化,必须保证重要产品不被漏掉,且出现故障时会对系统产生严重影响(安全性、任务性或经济性)。

(2) 确定功能和性能标准。根据系统或设备的使用要求,例如行业设备的管理标准和企业的使用要求等,结合上一步得到的系统边界划分或系统结构树,首先逐层确定其功能和性能指标;其次确定子系统的功能和性能指标;再者确定单元或者机构的功能和性能指标;最后确定零部件的功能和性能指标。

(3) 确定重要功能产品。根据系统或设备的使用要求和现场人员及专家的经验,确定产品的重要度影响因素(可靠性、经济性、监测性和维修性等方面)。为了实现对产品重要度的定量分析,根据细化的重要度影响因素建立系统或设备的重要度评价指标和评分标准。同时结合实际工程应用和现场数据等情况,引入数学理论及方法,建立设备重要度的评价模型,计算出分析对象的重要度数值,实现对重要度的量化,从而直观地比较相互间的重要程度。根据实际情况和要求来确定产品重要度的界定标准,最终划分出重要功能产品和非重要功能产品。

(4) FMECA分析。从MAXIMO和SAP等管理系统或现场巡检记录、故障维修记录中,提取上一步所确定的重要功能产品的运行数据、维修数据和费用信息等,用于支持FMECA的分析。首先根据所收集到的历史数据确定分析对象的故障模式,然后通过现场调研和专家咨询等方式,对重要功能产品的故障原因和故障影响进行分析,同时通过现场操作人员、维修人员及专家等定性分析和引入权重的定量分析方式,从安全风险、环境风险、经济成本风险和维修成本分析等4个方面,确定分析对象的所有故障模式的风险概率和风险等级。

(5) 确定高风险故障模式。根据FMECA中各故障模式的危险分析结果,可从经济性和任务性等4个方面制定出配套的风险矩阵,从而定性地确定出高风险故障模式。该方法适用于对风险分析结果要求不高的情况。也可以将FMECA中的风险分析结果进行量化,采用数学方法建立风险评价模型,实现风险的定量分析。确定出高风险的故障模式可作为下一步设备状态维修的直接对象,也可作为后续维修任务优化重点考虑对象。

(6) 确定维修策略。根据工程标准、石油石化设备特性及其维修制度和维修策略等,在传统RCM逻辑决断图的基础上建立RRCM逻辑决断图。再对所确定的重要功能产品进行逻辑决断,确定其维修方法(定期维修、定期报废、状态维修或隐患检查等)。为了定期、有序地实施维修,从经济性、任务性和安全性3方面建立维修间隔期优化模型,再根据MAXIMO和SAP系统中所提取的产品运行数据、维修数据和资产数据等,分析出产品的故障规律和经济成本等,从而将所获得的相关数据代入维修间隔期优化模型中,确定出产品的维修间隔期。最后将决策依据、维修方法和执行时机进行系统分析,形成产品的维修大纲。

(7) 优化维修任务。通过石油石化设备现有的故障诊断系统、状态检测系统以及其他管理系统等对分析对象的性能数据进行长时间的跟踪、分析和评价,获得分析对象的性能动态,从而对维检修大纲进行调整,使得实时的维修任务是动态更新的。同时,再挖掘出MAXIMO和SAP等管理系统中的最新运行数据,应用于维修数据维修间隔期优化模型中,从而所确定出的维修方法执行时间也是动态更新的。最终实现维修任务和执行时机的实时动态更新,有效保证维修任务最优化,避免了任务实施过程中对维检修大纲的生搬硬套。

(8) 制定维修实施方案。为了保证总体的工作效果最优,结合石油石化设备的维检修制度和企业相关规则制度及要求,将维修大纲和维修任务优化的结果进行系统综合分析,制定出可直接实施的维修方案,即维修工单,并实时发布。将维修工单传递给MAXIMO或SAP等广泛使用的管理系统,再由现场设备管理人员和维修人员登陆上述系统,按维修工单内容分配和执行相关维检修任务。

4 RRCM方法维修逻辑决策图建立目前我国石油石化设备维修管理主要采用预修制度,其维修方法的选择主要是从安全、任务和经济等方面来根据经验进行主观判断。采用的维修方法主要有巡检、清洗、擦拭、润滑和调整等定期检查及维护保养。传统RCM是根据故障模式及影响后果采用逻辑决断图来进行维修决策,所包含的维修方法主要有清洗、擦拭、润滑、调整、事后维修、隐患检测、定期维修和状态维修等。从维修方法上看,我国石油石化设备所采用的维修方法与RCM所采用的方法大致相同。为了保证RRCM方法在设备维修管理中的应用与推广,继续沿用石油石化设备现有的维修方法,达到合理利用维修资源和增质提效的目的。

目前确定设备维修方法的方法主要有RCM逻辑决断方法和ABC分类法。

RCM逻辑决断方法是在分析清楚产品的功能故障、故障模式、故障原因、故障影响及后果的基础上,通过逻辑决断图确定出维修方法[13-14]。逻辑决断图由一系列的方框和矢线组成,根据所提出问题的选择来确定分析流程方向。该方法主要是为产品制定预防性维修工作类型,而所采用的逻辑决断图提供了简便的、易于理解的准则,能迅速地确定出维修方法,但是其分析对象只是重要功能产品,且在实施之前必须对产品进行详细的FMECA分析。而石油石化设备完整性管理是面向所有设备,如果直接使用RCM方法,将在FMECA环节花费大量资源和成本。

ABC分类方法是根据设备重要度的不同将其划分为A类、B类和C类。一般情况下,设备重要度划分是根据设备故障对生产和产品质量等方面的影响程度,设备的年维修费用和设备故障维修难易程度等作为考量指标,通过定性判断来进行区分[15-16]。A类是重点设备,在无备用机的情况下,一旦出现故障,将引起全厂停产或造成较大的停机损失,列属于重点设备的数量不多,分数最高,约占所有设备的5%;B类设备是企业的次重要设备,约占10%;C类重要程度不及前2类,但所占的比重较大,约占80%。该方法具有思路简单、实施简便及易掌握的特点,但所确定的维修方法较为粗略,没有考虑设备本身的故障模式及故障影响。

为了实现对所有的石油石化设备维修方法进行准确制定,将现有RCM逻辑决策方法和ABC分类方法相结合,提出适用于RRCM维修方法的分类逻辑决断方法。为了使RRCM分类逻辑决断方法所确定出的维修方法能较好地满足我国石油石化设备的维修需求和现状,其决断过程遵循以下原则[17]:

(1) 综合考虑企业现有设备类型、先进程度、维修管理问题、维修方法及技术和维修人员素质等,让所确定的维修方式符合上述情况。

(2) 实施决策出的维修方法能保证消除产品维修前存在的缺陷,恢复产品既定的生产功能和精度,提高产品的利用率,延长其有效使用寿命。

(3) 维修方法的选择需考虑其本身的可靠性、可用性和经济性,必须与企业的实际情况相结合,制定出既先进又可行的维修方案。

(4) 维修方法的确定必须符合RCM的理念以及企业HSE体系,利用各种维修策略的互补性,建立综合的维修制度与维修大纲,提高企业设备的维修管理水平。

综上所述,从石油石化设备的故障模式、故障影响及故障频率等方面考虑,分类建立了其相对应的维修方法逻辑决策图。

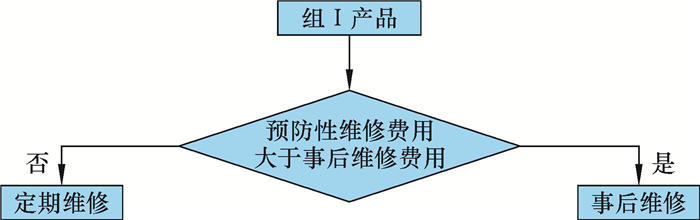

(1) 组Ⅰ。该组产品几乎不会发生故障或发生故障的概率很低,同时不会造成安全和环境方面的影响,且经济损失很小。鉴于组Ⅰ产品的特点,在维修决策时仅需考虑经济性即可,可采用事后维修和定期维修2种维修方法,从而建立该组产品的维修方法逻辑决策图,如图 2所示。

|

| 图 2 组Ⅰ产品的维修方法逻辑决策图 Fig.2 Logical decision chart of Group Ⅰ product maintenance method |

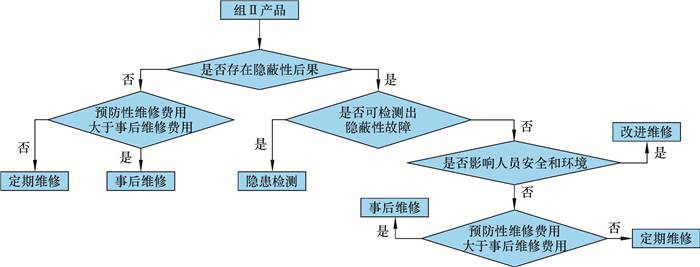

(2) 组Ⅱ。该组产品存在一定的故障发生概率,但一般不会直接发生严重的安全性、经济性和任务性后果。但基于RCM理念,需特别关注这类产品存在的隐蔽性故障。为了使组Ⅱ的产品能决策出合理的维修方法,判断产品是否存在隐蔽性故障及后果是前提。通过对组Ⅱ产品的故障模式、故障原因及影响方面的考虑,其维修方法为事后维修、定期维修、隐患检测和改进维修,从而构建了其维修方法逻辑决策图,如图 3所示。

|

| 图 3 组Ⅱ产品的维修方法逻辑决策图 Fig.3 Logical decision chart of Group Ⅱ product maintenance method |

(3) 组Ⅲ。该组产品是中/高风险的重要功能产品,其发生故障的概率较高,同时其发生故障会造成重大的人员安全、环境污染和经济损失等。对此组产品需进行详细的FMECA分析,确定故障模式、故障后果以及可检测性等,基于传统RCM维修方法逻辑决断方法,并结合我国石油石化设备现有维修方法,构建出组Ⅲ产品维修方法逻辑决策图,如图 4所示。

|

| 图 4 组Ⅲ产品的维修方法逻辑决策图 Fig.4 Logical decision chart of Group Ⅲ product maintenance method |

5 结论

笔者建立的石油石化设备维修管理RRCM方法是一种以重要功能系统或设备为主要分析对象,以故障模式及故障影响和危险分析为基础,以维修的适应性、有效性和经济性为决断准则,制定维修大纲,并优化维修任务、维修时机和维修级别等,生成维修工单的逻辑决断方法。RRCM方法相比传统RCM方法具有如下特点。

(1) 结合传统RCM方法存在的问题和所提出的改进措施,在多个分析步骤中引入了定量分析方法,根据实际问题建立了多个数学模型和算法(重度评价模型、风险分析模型、维修间隔期优化模型和状态评估模型等),实现了定性分析向定量分析转化,保证了RRCM在工程应用的精确性和科学性。

(2) 结合计算机网络技术,将RRCM的各个分析步骤模块化,集成相应的数学模型和算法,形成一套RRCM的流程化分析系统,同时实现多用户间数据的实时分享与交换,从而提高RRCM方法在工程应用的分析效率,减少整体工作量。

(3) 采用计算机辅助技术、网络、物联网和数据挖掘等技术,将改进RCM分析与现有的设备管理系统相结合,形成数据交换与互通,发挥各自的优势,科学高效地对石油石化设备进行维修管理,最终实现生产的持续安全进行,从而提高RRCM的实用性和科学性。

(4) 通过企业现有的设备维护和物质购置等管理系统,挖掘出现场设备所发生的故障模式、发生时间、故障原因及影响和维修费用等基础数据,并采用FMECA分析方法对相关数据进行系统处理和归纳,从而为关键设备或部件的故障模式风险和运行状态评价提供详细的数据支持。

(5) 改善安全性和环境完整性,提高运行性能和维修成本效益,延长设备的使用寿命,增进设计、生产、使用和维修部门之间的协作精神,以最低费用保证最高安全性和可靠性,大大减少维修项目,节省人力、物力和财力,缩短维修时间,追求故障率最小、寿命周期费用最低和机械综合经济效益最好。

| [1] | MOUBRAY J. Reliability centered maintenance[M]. [S.l.]: Industrial Press, 1997. |

| [2] | RAUSAND M. Reliability centered maintenance[J]. Relibaility Engineering & System Safety, 1998, 60(2): 121–132. |

| [3] | 贾希胜. 以可靠性为中心的维修决策模型[M]. 北京: 国防工业出版社, 2007. |

| [4] | JIA X, CHRISTER A H. A prototype cost model of functional check decisions in reliability-centred maintenance[J]. Journal of the Operational Research Society, 2002, 53(12): 1380–1384. DOI: 10.1057/palgrave.jors.2601453 |

| [5] | SELVIK J T, AVEN T. A framework for reliability and risk centered maintenance[J]. Reliability Engineering & System Safety, 2011, 96(2): 324–331. |

| [6] | DEHGHANIAN P, FOTUHI-FIRUZABAD M, AMINIFAR F, et al. A comprehensive scheme for reliability centered maintenance in power distribution systems-part Ⅰ:Methodology[J]. IEEE Transactions on Power Delivery, 2013, 28(2): 761–770. DOI: 10.1109/TPWRD.2012.2227832 |

| [7] | 曹钟中, 杨昆, 顾煜炯, 等. 电站给水泵组RCM定量分析方法的研究[J]. 中国电机工程学报, 2003(9): 207–211. |

| [8] | 夏唐斌, 奚立峰, 李斯克. 基于RCM的港口机械关键设备的维修决策[J]. 工业工程与管理, 2009, 14(2): 67–72. |

| [9] | 黄君玲, 张来斌, 段礼祥, 等. 基于状态监测和故障诊断的RCM技术[J]. 石油机械, 2011, 39(4): 60–63. |

| [10] | 倪爱伟, 翁刚, 阎骏, 等. 基于RCMⅡ的石油设备管理策略[J]. 石油机械, 2006, 34(11): 68–71. DOI: 10.3969/j.issn.1001-4578.2006.11.025 |

| [11] | CREECY M. RCM-It's not just for maintenance anymore integration of SRCMTM maintenance optimization with process hazard analysis revalidation[M]. [S.l.]: National Petrochemical And Refiners Association-Publications-All Series, 2001: 1-10. |

| [12] | SAGE P. How to ensure efficient RCM implementation via SAP and MAXIMO integration[J]. Asset Management & Maintenance Journal, 2014, 27(5): 11. |

| [13] | GUPTA G, MISHRA R P. A failure mode effect and criticality analysis of conventional milling machine using fuzzy logic:Case study of RCM[J]. Quality and Reliability Engineering International, 2017, 33(2): 347–356. DOI: 10.1002/qre.v33.2 |

| [14] | CHENG Z H, WANG L C, LV L B. Case retrieval mechanism of the intelligent rcm analysis system[C]//Applied Mechanics and Materials.[S.l.]:Trans Tech Publications, 2011:686-691. |

| [15] | RAMANATHAN R. ABC inventory classification with multiple-criteria using weighted linear optimization[J]. Computers & Operations Research, 2006, 33(3): 695–700. |

| [16] | HADI-VENCHEH A. An improvement to multiple criteria ABC inventory classification[J]. European Journal of Operational Research, 2010, 201(3): 962–965. DOI: 10.1016/j.ejor.2009.04.013 |

| [17] | BERTLING L, ALLAN R, ERIKSSON R. A reliability-centered asset maintenance method for assessing the impact of maintenance in power distribution systems[J]. IEEE Transactions on Power Systems, 2005, 20(1): 75–82. DOI: 10.1109/TPWRS.2004.840433 |