0 引言

司钻房是石油钻机控制与显示系统的核心部件,其性能直接关系到整部钻机的生产效率[1]。国外著名的罗加兰研究所(Rogaland Research Institute)在报告中指出,司钻房集中控制试验开始于20世纪80年代,开展以人机试验为基础,并采用大量新技术和新设计后,司钻房的设计技术取得了迅猛发展。该技术的发展主要以挪威Aker MH和美国National Oilwell Varco(NOV)2大石油钻机装备生产商为代表[2-3]。为打破国外技术封锁,实现该设备国产化,并满足国内海洋钻井平台用户的特殊需求,有必要研发设计自主知识产权的海洋钻井集中控制司钻房。

目前太原重工集团公司正在建造TZ400自升式海洋钻井平台,司钻房设计要求采用集中控制方式,实现钻井控制和智能管具移运的双司钻功能。将设计的司钻房与国内主流海工石油装备DSP300司钻房进行了技术参数对比[4],通过比较,自主研发设计的司钻房具有2个司钻座椅、操作安全舒适、观察视野开阔、结构坚实牢固、自动化程度高、控制功能强大以及性能安全等优点。

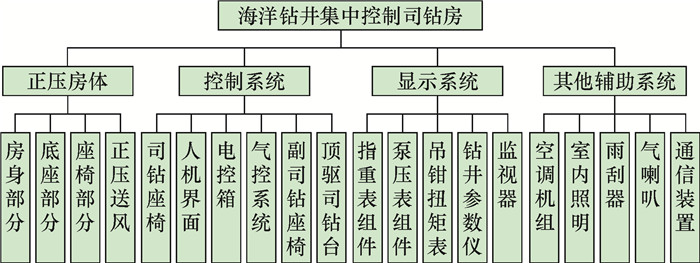

1 技术分析 1.1 结构集中控制司钻房集电、气、液及仪表控制于一体,是对钻机整体进行监测与控制的房体。司钻房总体结构由房体、正压通风系统、集成控制系统、显示系统和其他辅助设备等部分组成[5]。房体系统包括房身部分、底座部分和座椅等部分;集成控制系统包括钻井控制系统、气控系统、盘刹系统和管具移运排放系统等设备;显示系统包括大钩悬重组件、立管压力组件、吊钳扭矩组件、钻井多参数显示仪和多画面监视器等;其他辅助设备包括空调通风机组、室内照明、气动雨刮器、气喇叭和通信装置等设备。其结构如图 1所示。

|

| 图 1 海洋钻井集中控制司钻房结构 Fig.1 Structure of concentrated controlled driller room for offshore drilling |

1.2 工作原理

集中控制司钻房是平台钻井模块的控制中心,其主要控制对象是钻井传动设备和管具移运设备等。通过操作司钻触摸屏和绞车手柄对绞车、顶驱/转盘、钻井泵和自动送钻等钻井设备进行操作控制,实现钻进、自动送钻和起下钻功能;通过辅助司钻触摸屏对排管机、指梁、鼠洞、铁钻工和动力猫道等设备进行操作,与排管机手柄和键盘相配合,完成移运单根及接立柱等动作,实现管具移运排放工艺的逻辑控制功能和保护功能[6]。自动送钻逻辑控制中,控制大钩减速和软停、刹车,防止溜钻并将4~20 mA悬重信号接入到PLC系统,由程序对送钻电机变频系统进行控制,通过双闭环控制确保下钻速度的稳定性和精度,从而实现恒压或恒速送钻功能。

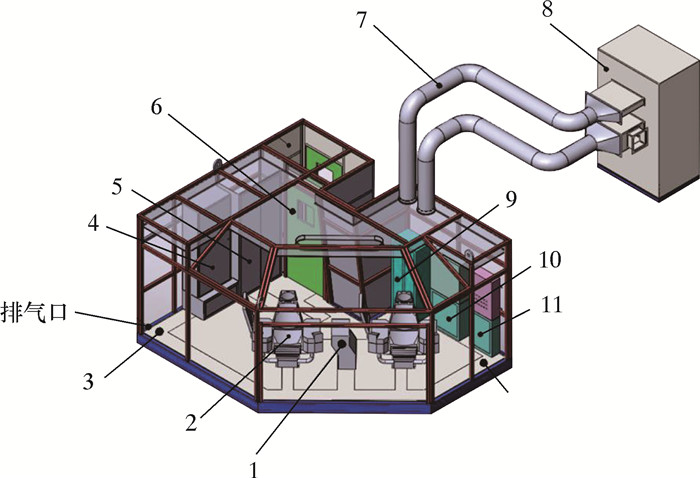

2 整体设计 2.1 正压通风系统设计正压通风系统由空调送风机组、风路管道、房体空间、控制装置和压差检测装置等组成。房体参数:室内净空高2.5 m,净容积≤40 m3(含室内净空间及送风管道);采取的技术方案:正压通风的取风来自安全区,充压风机选用低噪声风机;计算风量2 000 m3/h×2,最大风压250 Pa,吹扫压力25~70 Pa,房间内正常工作压力控制范围30~70 Pa,吹扫时间≥30 min,吹扫时的耗气量4 000 m3/h, 正常换气时的流量≤2 000 m3/h;房内安装的3个压差检测装置对司钻房内的正压压力进行检测,一个差压开关整定为250 Pa, 用于检测房体的最大承受压力;一个差压开关整定为70 Pa, 用于检测正常工作时的高压;一个差压开关整定为30 Pa, 用于检测正常工作时的低压。在风机和风筒的安装设计方面充分考虑减震降噪措施,送风机组的安装位置与司钻控制房之间送风管道采用Dn273×4不锈钢管连接。该方案设计实现室内空气压力略高于室外空气压力,使可燃有毒气体渗透不进防爆房内,达到房子整体正压防爆要求,同时人体进入正压房内感觉舒适[7]。司钻房房体效果图如图 2所示。司钻房实物图如图 3所示。

|

| 图 2 司钻房房体效果图 Fig.2 Driller room design sketch 1—小控制台;2—双座椅结构;3—走线槽;4—PLC控制柜;5—压差检测装置;6—正压房体;7—风路管道;8—空调机组;9—气源控制柜;10—ESD显示板;11—BOP控制柜。 |

|

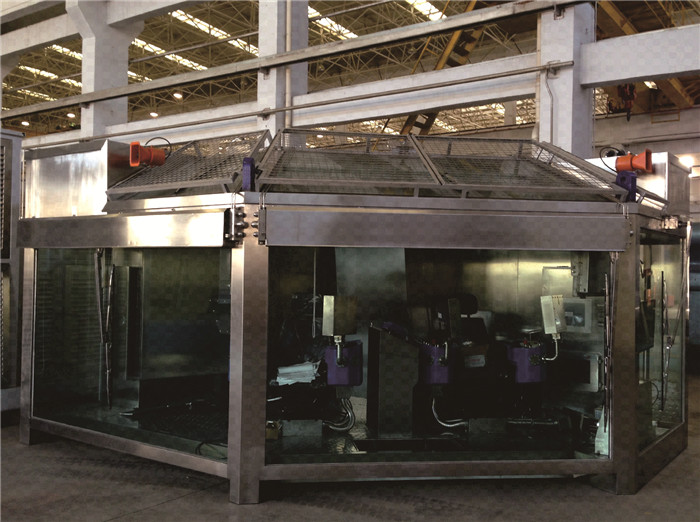

| 图 3 集中控制司钻房实物图 Fig.3 Concentrated controlled driller room |

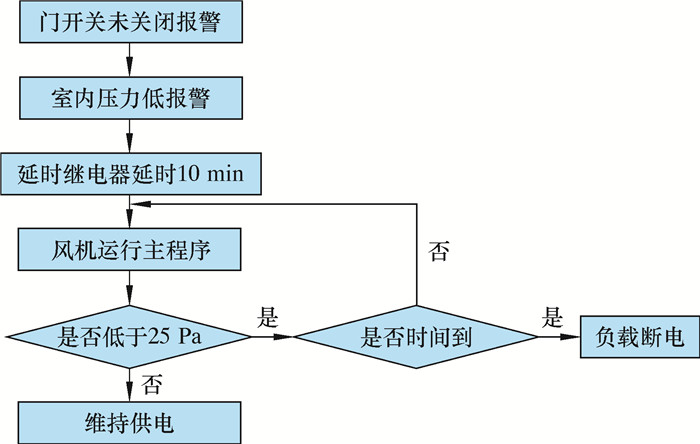

司钻房控制流程如下:操作人员首先合上室外空调机组的电源开关,然后打开司钻房外配置的手动风阀,进入司钻房内,关闭司钻房大门,闭合该门旁的行程开关,打开司钻房内1#柜内手转阀进行扫除,扫除时间依据工作环境及操作习惯确定,但不短于10 min。扫除时间到达后,通知室外人员关闭室外风阀,操作人员关闭1#柜内的手转阀。启动电控箱电源(室外空调机组、送风系统及正压控制电路启动),依靠微差压开关进行室内及各控制柜内的压力检测。当室内及各控制柜内的正压达到规定的25 Pa以上时,进入延时30 min状态。到达30 min后,室内电气控制箱内的主开关闭合,空调控制箱面板上的向负载送电指示灯亮,开始向司钻房内的负载送电。室内及各控制柜和箱的正压压力在25~70 Pa之间。若当司钻房门被打开(或房体出现泄漏)时,房内微差压开关动作,控制箱内的正压控制电路发出报警信号并进行延时,当延时时间到或室内及各控制柜箱的压力低于25 Pa时,则自动断开空调控制箱内负载送电开关,停止向司钻房内的各负载供电。控制流程如图 4所示。

|

| 图 4 正压通风系统的控制流程图 Fig.4 Control flow chart of positive pressure ventilation system |

2.2 集成控制系统设计

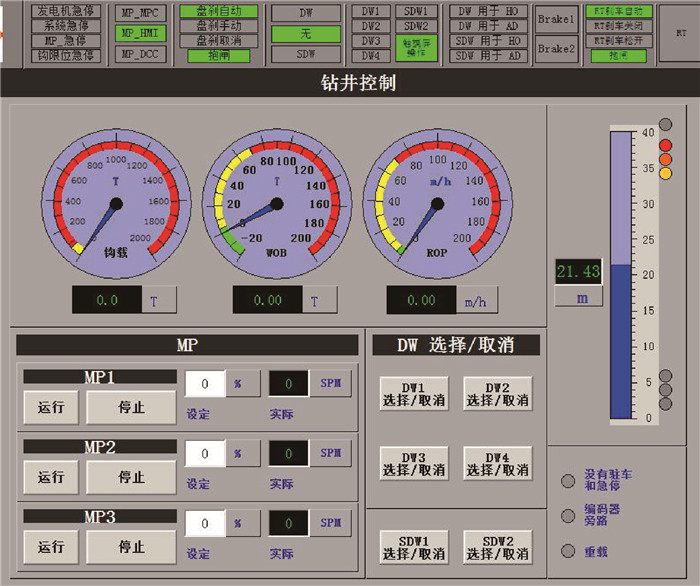

集成控制是钻井系统集成的重要内容。整个控制系统按实现功能可分为动力监测控制系统、绞车控制系统、顶驱控制系统、钻井泵控制系统、管具移运系统、BOP系统、电/气/液联控系统、监控系统、司钻操作系统、PLC及现场总线系统等。房内操作控制分钻井和管具移运2个区块,岗位人员配置有2人,由主司钻和辅助司钻组成。钻井区块的操作者起着传统的司钻作用,直接操作的设备包括绞车、铁钻工、钻杆操作系统、吊卡、顶驱和卡瓦等。主司钻位于司钻房内左侧,正对主钻机井口方向,视野开阔;辅助司钻操控以管子自动化处理为主,位于司钻的右侧,正对鼠洞位置。每个操作人员需同时监视几种操作,传统的方式是每一个处理变量由1台单独的设备显示,当显示几种工序时,就容易混乱而发生误判。针对这个问题,司钻房采用了基于IDEE(集成有效的人机控制)视觉显示哲学的数据显示系统,设计功能图像和工艺流程的人机界面,通过4个功能强大的SIEMENS 15in触摸屏显示,司钻即可以同时观察到上述全部设备的运行情况,也可以单独观察每台设备的运行情况。绞车钻井控制操作人机界面如图 5所示。

|

| 图 5 钻井控制操作人机界面 Fig.5 Man-machine interface of drilling control operation |

3 显示系统设计

房内安装一套钻井仪表显示系统[8]。显示系统包括指重表、立管压力表、吊钳扭矩表、钻井参数仪和多画面监视器等。仪表采用液压测量方式,显示对应的参数值。钻井参数仪是一种数字式的钻井参数显示设备,显示参数包括实时显示悬重、钻压、钻速、钻井液返回流量、钻井液泵冲数、立管压力、转盘转速、转盘扭矩和游车高度等参数。

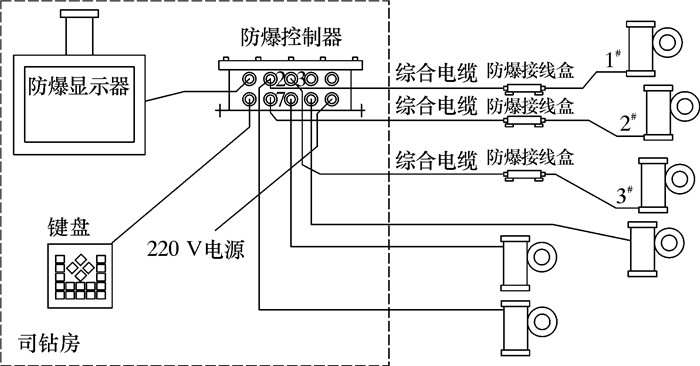

多画面监视系统是司钻观察钻机运行情况的重要窗口,由前端防爆摄像机、监控主机、显示器和连接电缆等部分组成。防爆摄像机内主要包括一体化摄像机和内置解码器;前端视窗采用钢化玻璃,并有防雾处理,配有防爆全向云台;安装6台防爆摄像机,分别布置在二层台、V形门、高压钻井液区域、BOP控制单元、钻井泵和钻机井架处;主机安装在司钻房外侧,司钻房内设置控制器、控制键盘和监视器。该系统满足海洋石油钻机的现场使用条件,具有防爆、防腐,图像实时浏览和记录存储的功能,可与现场的局域网连接,具备远程用户访问的功能。多画面监视系统如图 6所示。

|

| 图 6 多画面监视系统 Fig.6 Multi-screen monitoring system |

4 试验情况

司钻房于2016年10月完成了样机制造,并与TZ400钻井平台配套进行现场试验。试验中对正压通风防爆功能进行了检验;对人机界面集中控制的钻井上提下放、钻进旋转和钻井液循环等功能进行了验证;同时对钻具移运和接立根进行了模拟试验。现场试验结果表明:该司钻房设计合理、安全可靠、运行平稳,具有明显的创新性和实用性,满足海洋钻井平台设计要求;特别适合于控制集中和自动化程度要求高的钻井平台上作业,并具有较大的适用范围[9-10]。

5 结论司钻房系统的成功研发和设计,达到了集中控制的性能要求,实现了在工作环境、生产效率和安全性3方面的重大改进,具体结论如下。

(1) 正压通风系统的工作环境显著改善,使工人们离开设备和工艺操作的附近区域,不再遭受高噪声的侵害,降低了慢性职业病概率。

(2) 集成控制系统改进了信息显示,提高了决策速度及可靠性,减少了钻井人员的配备,人员和控制的集中使得1个人能够同时干几种相近的工作。

(3) 在海洋钻井上的损害大部分发生在钻台转盘附近,而通过司钻操作在钻井和钻杆起下作业操作场合,让钻工离开这个区域,保证了操作人员的安全,减少了对钻台周围的损害。

| [1] | 陈波, 李冬屹, 张旭伟, 等. 石油钻机司钻工作空间设计[J]. 石油矿场机械, 2007, 36(9): 33–37. |

| [2] | 殷学林, 黄崇珍. 主观评分法在中海油JU2000-1项目风险评估中的应用[J]. 信息技术, 2005(12): 57–59. DOI: 10.3969/j.issn.1671-539X.2005.12.013 |

| [3] | 丁果林, 徐捷. JU2000自升式钻井平台桩腿建造检验[J]. 中国船检, 2005(11): 86–88. DOI: 10.3969/j.issn.1009-2005.2005.11.019 |

| [4] | 任宪刚, 白勇, 贾鲁生. 自升式钻井平台总布置的研究[J]. 船舶工程, 2010, 32(增刊2): 121–125. |

| [5] | 陈波, 张旭伟, 李冬屹, 等. 浅谈我国石油钻机司钻控制系统存在的问题[J]. 石油矿场机械, 2007, 36(4): 7–10. |

| [6] | 杨立东. 自动化管具处理系统的研究与应用[J]. 石油机械, 2015, 43(10): 22–24. |

| [7] | 姜鸣, 周声强. 石油钻机司钻控制房的专用气控系统[J]. 石油机械, 2004, 32(增刊1): 60–61. |

| [8] | 杨轶普. 半潜式平台钻井系统布置技术研究[D]. 东营: 中国石油大学(华东), 2009. http://d.wanfangdata.com.cn/Thesis/Y1543283 |

| [9] | 赵忠建. 钻井平台桩腿锁紧装置的研发与试验[J]. 石油机械, 2016, 44(12): 70–73. |

| [10] | 畅元江, 段梦兰. 南海深水钻井隔水管设计与作业技术[J]. 天然气工业, 2014, 34(5): 106–111. |