0 引言

绞车的升沉补偿技术虽然具有独特的性能优势,但升沉补偿绞车是机电液控等高度集成的设备,具有装机功率大和系统响应特性要求高等特点,与普通陆地绞车相差较大。目前该技术仅掌握在几大石油巨头手中,我国该装备仅靠进口[1]。

半潜式钻井平台通过立柱将浮体和甲板连接,比传统船型有更小的水线面,这使得它具有较大的固有周期,波浪的主要成分波发生共振的可能性小,受外界环境影响小,因此有优越的抗波浪性能,稳定性好[2-3]。半潜式钻井平台甲板面积更大,转移安装方便,对钻井系统的空间约束相对较小,总体投资较小,因此是深水油气勘探开发的主力装备。半潜式钻井平台在波浪作用下产生的升沉运动,对于维持钻压、隔水管张紧力以及平台上设备的正常工作都会有很大的影响[4],并且会大大增加由此产生的作业以及维护成本[5]。鉴于此,笔者基于振动理论及力的矢量合成方法分析了半潜式钻井平台在深海波浪作用下的升沉运动特性。

1 激振参数确定平台所产生的受迫振动与平台的结构密切相关[6]。根据振动学理论,平台质量以及其刚性系数为定值,但是平台附加水质量和阻尼系数难以确定[7]。

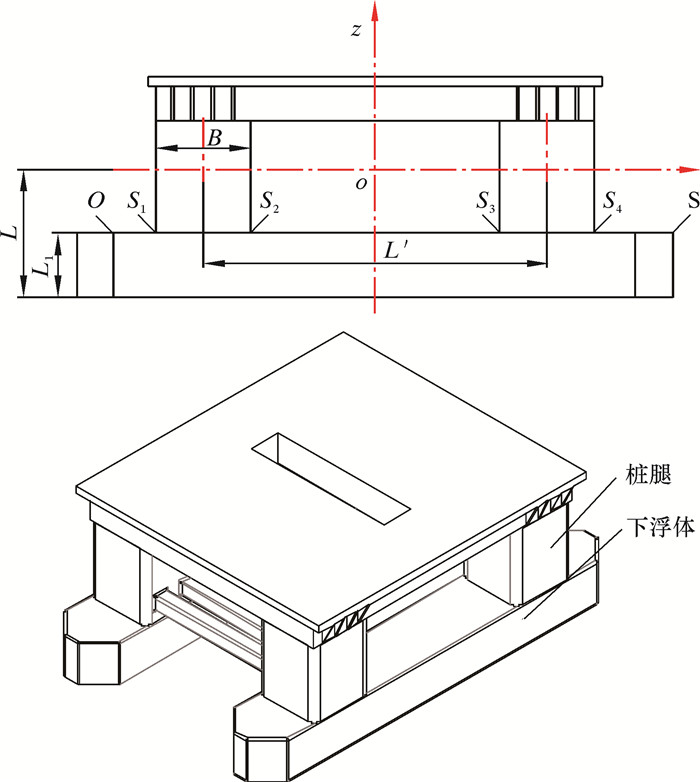

1.1 受力模型的建立某半潜式钻井平台模型如图 1所示。平台设计参数:作业水深d=3 658 m,吃水深度L=24 m,下浮体尺寸(S×B×L1)117.0 m×18.5 m×12.5 m,桩腿尺寸(B×B)18.5 m×18.5 m,海水密度ρ=1 025 kg/m3。

|

| 图 1 平台模型 Fig.1 Platform model |

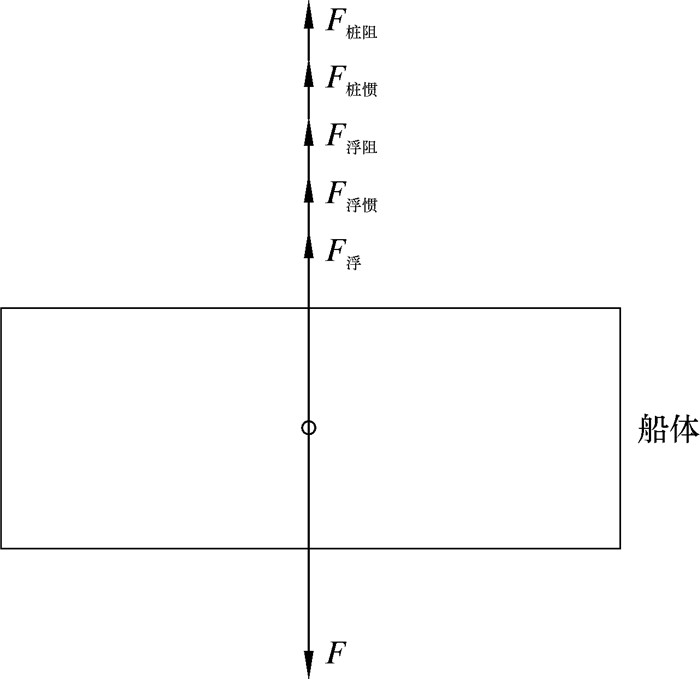

平台主要受浮力、惯性力、阻力、波浪撞击力以及动量反射力[8]。平台桩腿和下浮体在水下的主要受力不同,在此分别考虑其受力,不考虑撞击力和动量反射力。船体受力如图 2所示。

|

| 图 2 平台受力图 Fig.2 The forces on the platform |

船体受力包括:下浮体产生的变浮力F浮,下浮体产生的惯性力F浮惯,下浮体产生的阻力F浮阻,桩腿产生的惯性力F桩惯,桩腿产生的阻力F桩阻。根据牛顿定律,平台升沉运动基本方程为:

|

(1) |

式中:

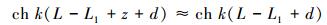

下浮体所受浮力为浮体下表面所受浮力与上表面(去除桩腿部分)所受浮力之差。

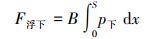

浮体下表面的压力为:

|

(2) |

浮体上表面的压力为:

|

(3) |

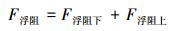

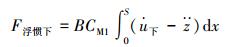

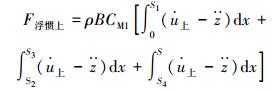

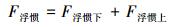

下浮体所受浮力:

|

(4) |

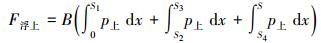

由于z为未知数,且z≪d,所以对双曲三角函数忽略未知数z(下面各方程相同),则有:

|

(5) |

|

(6) |

式中:k为波数。

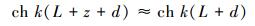

1.2.2 浮体阻力浮体下表面的阻力为:

|

(7) |

式中:CD1为浮体阻力系数,取2.0。

浮体上表面的阻力为:

|

(8) |

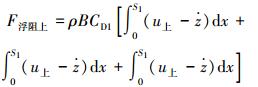

下浮体所受浮力:

|

(9) |

浮体下表面的惯性力为:

|

(10) |

式中:CM1为浮体惯性力系数,取2.5。

浮体上表面的阻力为:

|

(11) |

下浮体所受浮力:

|

(12) |

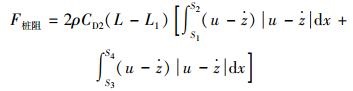

根据波浪理论,采用莫里森方程,求得桩腿所受阻力为:

|

(13) |

式中:CD2为桩腿阻力系数,取0.62。

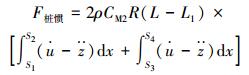

桩腿所受惯性力为:

|

(14) |

式中:CM2为桩腿阻力系数,取1.8。

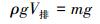

1.2.5 平台的质量在静水状态下,根据阿基米德原理可得:

|

(15) |

式中:V排为额定吃水条件下的排水体积,m3。

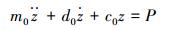

1.3 平台运动公式

|

(16) |

根据上述计算,m0为平台相当质量,即平台质量m与折算质量之和,取1.0×108kg;d0为阻尼系数,取1.0×107;c0为刚性系数,取1.3×107;P为假设受力运动规律。

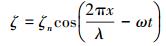

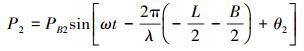

2 平台波浪力计算根据入射波公式,假设平台在垂直方向所受波浪力为:

|

(17) |

式中:λ为平台运动周期,s。

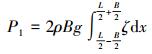

设前桩腿受力为P1,后桩腿受力为P2,则有:

|

(18) |

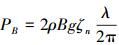

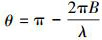

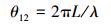

令

|

(19) |

对所受力进行矢量合成,则有合成相位差

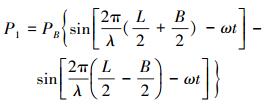

对式(19)进行简化,则有:

|

(20) |

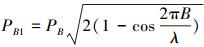

其中,θ1=θ/2。

|

(21) |

进行矢量合成后:

|

(22) |

其中,PB1=PB2,θ1=θ2。

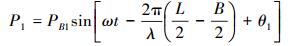

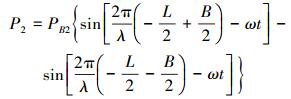

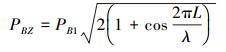

同理进行P1、P2合成,则有以下公式。

合成相位差:

|

(23) |

相位角θ2=θ12/2。

合成受力:

|

(24) |

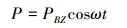

整理得:

|

(25) |

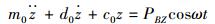

结合式(16)和式(25),则平台受迫振动方程为[12]:

|

(26) |

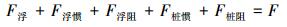

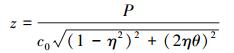

根据振动学基本理论得平台幅值方程:

|

(27) |

令Hx=z/P,则平台升沉幅值和波高之比与周期之间的关系如图 3所示。

|

| 图 3 平台受迫运动曲线 Fig.3 Forced motion diagram of platform |

笔者将半潜式钻井平台的运动看作受迫振动,波浪力作为激振源。利用波浪力学相关理论确定振动相关参数;采用矢量合成方法建立运动方程,得到平台受迫运动规律。对比相关仿真分析以及平台数据可知[13],该方法计算合理,符合平台运动规律,但有一定偏差,有待进一步研究。

北海油气区块是全球海洋石油勘探开发环境最为恶劣的区域。选取该区块为研究背景,具有恶劣环境代表性。选取其作业工况:有义波高8 m,周期12 s。该工况能够满足95%全海况工作条件。选择主动补偿绞车设计输入:波高14 m,周期12 s,则平台升沉幅值为5 m,周期为12 s。

4 绞车负载特性 4.1 钻机配置[14]从15 000 m钻机设计载荷能力、功能实现以及经济性等方面综合考虑绞车功率配置。该钻机提升系统配备变绳系结构,游动系统在16绳系下仅提升最大钩载,正常工作工况在12绳系及以下作业;钻机提升最大钩载不需升沉补偿,因此提升系统在工作工况下、12绳系时提升额定工作载荷。在相同的升沉补偿条件下,要求提升系统的动力性能最高。因此,负载特性计算在12绳系下进行。该钻井包配置:最大钩载12 500 kN,额定工作载荷4 540 kN,减速器一级传动比i1=3.95,二级传动比i2=3.07,减速器效率(η1)0.895,游动系统12绳系效率(η2)0.915,滚筒直径(第3层缠绳)1 489.2 mm。

现有绞车一般为交流电机驱动,变频控制,通过减速器驱动滚筒转动。电机通过联轴器与减速器输入轴相连,减速器为2级减速,输出轴通过联轴器与滚筒连接。表 1所示为绞车动力传递路径中转动惯量组成。

| 转动惯量 | 名称 | 转动惯量 |

| 滚筒(单个) | 6 381.61 | |

| 滚筒轴(单个) | 46.32 | |

| J3 | 联轴器(滚筒轴) | 180.00 |

| 离合器 | 77.29 | |

| 减速器输出轴 | 564.20 | |

| J2 | 中间轴 | 73.30 |

| 减速器输入轴 | 0.50 | |

| J1 | 联轴器(电机轴) | 1.50 |

| 电机轴 | 50.00 |

4.2 功率匹配

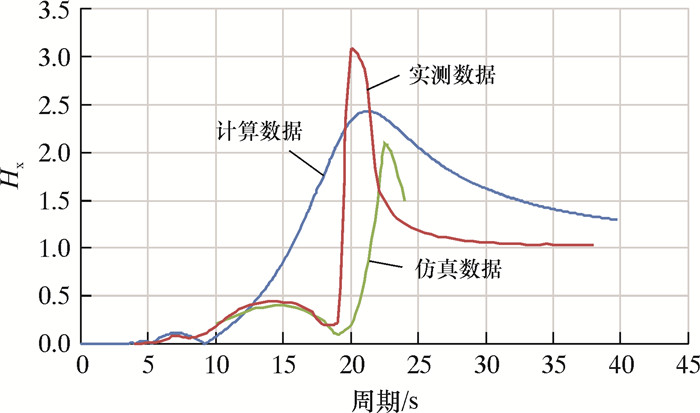

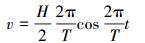

升沉补偿绞车在理想条件下需提供驱动系统转动惯量的功率,即保持大钩的相对静止状态。但由于传感器精度和控制系统延时等因素的干扰,其补偿精度有一定偏差。因此,绞车装机功率应考虑最极端工作条件。平台的升沉运动随机并且不规则,为方便计算,把平台运动假设为简谐运动。选取平台运动升沉幅值为5 m,周期为12 s作为设计输入,则平台运动规律为:

|

(28) |

|

(29) |

|

(30) |

式中:z为平台运动规律,m;v为平台运动速度,m/s;a为平台加速度,m/s2;H为平台运动幅值,m;T为周期,s。

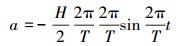

根据绞车结构形式,电机轴端的运动规律为:

|

(31) |

|

(32) |

式中:ω为电机轴的角速度,rad/s;

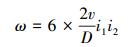

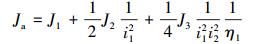

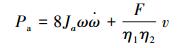

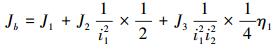

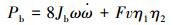

将转动惯量进行折算,则单个电机轴转动惯量如下。

提升状态:

|

(33) |

绞车所需最大功率:

|

(34) |

式中:F为额定工作载荷,kN。

下放状态:

|

(35) |

绞车所需最大功率

|

(36) |

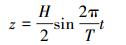

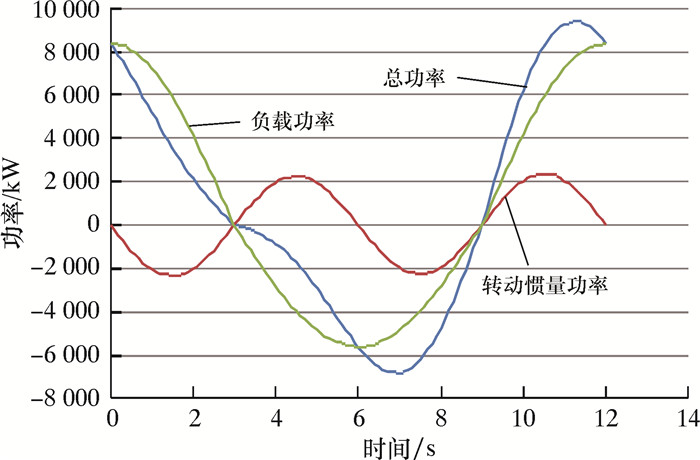

绞车在单周期内的功率特性如图 4所示。由图可知,所需最大功率约9 400 kW,最大发电功率6 800 kW。因此,该绞车需配备8台1 200 kW电机。经验证,该电机配置以及传动比能够提升最大钩载;绞车采用交流变频驱动,需配备较大能力的制动电阻。

|

| 图 4 功率特性曲线 Fig.4 Power characteristic curve |

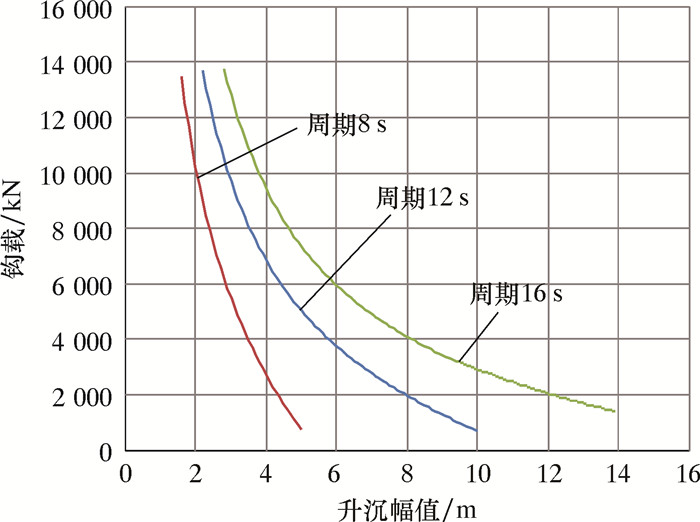

升沉补偿绞车的优越性能在于其不受液缸行程的限制,能够适应更大的作业窗口,例如能够满足小钩载条件下补偿较大的升沉幅值或者在较为平静的海况下下放BOP组等重载。在配备8台1 200 kW电机的情况下,根据电机特性曲线计算得出不同周期的升沉补偿能力,如图 5所示。

|

| 图 5 补偿能力曲线 Fig.5 Compensation capacity curve |

5 结束语

利用波浪理论和振动理论分析了半潜式钻井平台随波浪的垂荡运动,将分析结果与其他方式的分析结果进行对比,得出目标平台合理的升沉运动规律,以此作为升沉补偿绞车的输入参数。根据该钻井包总体设计参数以及绞车上力的主要传递路线,分析其系统特性和运动特性,得出主动补偿绞车的功率配置与系统响应特性关系。研究结果表明:主动补偿绞车具有良好的补偿性能,但也存在装机功率大和能耗高等问题。所得结论可为后续绞车总体设计、结构设计或相关内容的研究提供参考。

| [1] | 王定亚, 朱安达. 海洋石油装备现状分析与国产化发展方向[J]. 石油机械, 2014, 42(3): 33–37. |

| [2] | 路保平. 深水钻井关键技术与装备[M]. 北京: 中国石化出版社, 2014: 23-25. |

| [3] | 李继志, 陈荣振. 石油钻采机械概论[M]. 东营: 石油大学出版社, 2001: 479-486. |

| [4] | 胡辛禾. 钻井隔水管张紧系统[J]. 石油机械, 2001, 29(5): 27. |

| [5] | CHAKRABARTI S, BARNETT J, KANCHI H, et al. Design analysis of a truss pontoon semi-submersible concept in deep water[J]. Ocean Engineering, 2007, 34(3): 621–629. |

| [6] | 谭家翔, 吕立功. 海上油气浮式生产装置[M]. 北京: 石油工业出版社, 2014: 30-57. |

| [7] | 汉斯海因里希·迈尔-彼得, 弗兰克·伯恩哈德. 船舶工程技术手册[M]. 王平庚, 译. 上海: 上海交通大学出版社, 2009: 1047-1060. |

| [8] | 方华灿. 海洋石油钻采设备理论基础[M]. 北京: 石油工业出版社, 1984: 381. |

| [9] | 方华灿. 海洋石油工程[M]. 北京: 石油工业出版社, 2010: 98-101. |

| [10] | 竺艳蓉. 海洋工程波浪力学[M]. 天津: 天津大学出版社, 1992: 24. |

| [11] | 兰德尔. 海洋工程基础[M]. 杨槱, 包丛喜, 译. 上海: 上海交通大学出版社, 2002: 49-55. |

| [12] | 李晓雷, 俞德孚, 孙逢春. 机械振动基础[M]. 北京: 北京理工大学出版社, 2010. |

| [13] | 王世圣, 谢彬, 冯玮, 等. 两种典型深水半潜式钻井平台运动特性和波浪载荷的计算分析[J]. 中国海上油气, 2008, 20(5): 349–352. |

| [14] | 全国石油钻采设备和工具标准化技术委员会. 石油钻机和修井机: GB/T 23505-2009[S]. 北京: 中国标准出版社, 2009. |