2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

钻井防喷器是钻修井过程中安装在井口上防止井喷事故发生的关键设备。闸板防喷器是防喷器的一种,使用时需要关闭和开启闸板、锁紧和解锁闸板等动作,同时由于钻修井工艺和闸板维护的需要,需定期打开钻井防喷器侧门来更换闸板和维护[1-2]。传统的钻井防喷器侧门和壳体采用多个大螺栓连接,并且多为手动锁紧闸板,使得防喷器在使用时螺栓拆卸难度大,更换闸板时间长,劳动强度大,自动化程度低,已不满足现代钻井作业中对防喷器的高可靠性、高效率和低成本等要求,更不能满足海洋钻井防喷器自动化程度高和低维护的要求[3-8]。

为了满足市场需求,宝鸡石油机械有限责任公司开发了FZ35-70C型双闸板防喷器。该防喷器为快开侧门式,且闸板采用液压锁紧,具有结构新颖、质量轻和自动化程度高等特点。在设计过程中,对承载件采用接触分析,在保证强度的基础上,使防喷器结构进一步优化,制造完成后进行了厂内试验,并通过了专业机构鉴定,目前在油田应用良好。

1 技术分析 1.1 总体方案FZ35-70C快开侧门式闸板液压锁紧防喷器采用锁紧销轴连接侧门和防喷器本体的结构,闸板锁紧采用液压锁紧机构,在防喷器本体上设计了闸板更换装置,并采用2条油路实现所有动作。

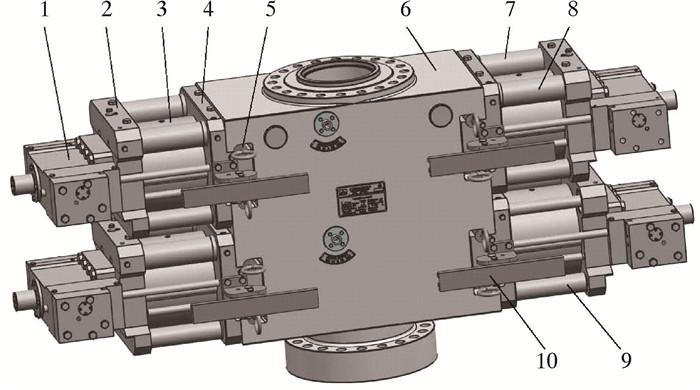

1.2 结构FZ35-70C快开侧门式闸板液压锁紧防喷器结构如图 1所示,主要由防喷器主壳体、锁紧销轴、侧门、侧门密封、主缸总成、侧门开启液缸、侧门关闭液缸、侧门导向杆、端盖、液压锁紧装置、闸板更换装置及油路总成等组成。

|

| 图 1 FZ35-70C快开侧门式闸板液压锁紧防喷器结构图 Fig.1 Structural schematic of Model FZ35-70C hydraulic locking ram BOP with quick bonnet opening 1—液压锁紧装置;2—端盖;3—主缸总成;4—侧门;5—锁紧销轴;6—防喷器主壳体;7—侧门开启液缸;8—侧门关闭液缸;9—侧门导向杆;10—闸板更换装置。 |

该防喷器为平开侧门式结构,主壳体与侧门之间采用多半圆截面的锁紧销轴连接,侧门支撑于连接在主壳体的导向杆上,与主壳体之间设置有多道轴向密封,在侧门与主壳体之间设置有用于侧门开启/关闭的液缸。主缸总成与侧门连接,其外部安装有液压锁紧装置,主缸总成内活塞杆的一侧伸入到主壳体内与闸板连接,另一端伸入到液压锁紧装置内。

液压锁紧装置包括锁紧油缸和安装在活塞杆上的锁紧块,锁紧块在锁紧油缸的带动下在锁紧装置内滑动。在侧门上设置有闸板更换装置。

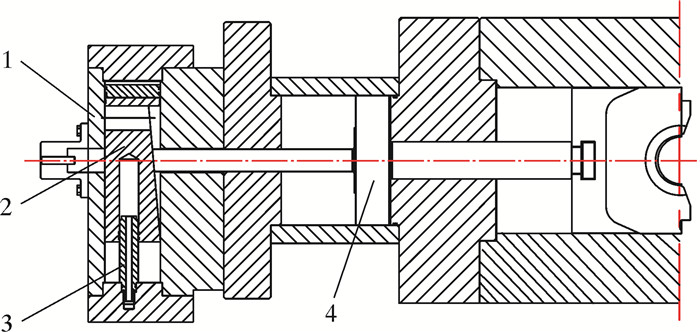

1.3 工作原理 1.3.1 防喷器工作过程主缸总成动作带动闸板轴推动闸板关闭井口,闸板关闭后触动锁紧缸中的关闭腔阀总成,使得液压锁紧装置进行闸板轴锁紧。闸板开启时,液压锁紧装置先解锁,即液压锁紧装置中的锁紧块移动,当锁紧块移动到位触动开启腔阀总成,主缸总成动作带动闸板轴拉动闸板开启井口,工作状态如图 2所示。

|

| 图 2 闸板锁紧结构示意图 Fig.2 Structural schematic of ram locking 1—液压锁紧油缸;2—锁紧块;3—锁紧活塞杆;4—闸板轴。 |

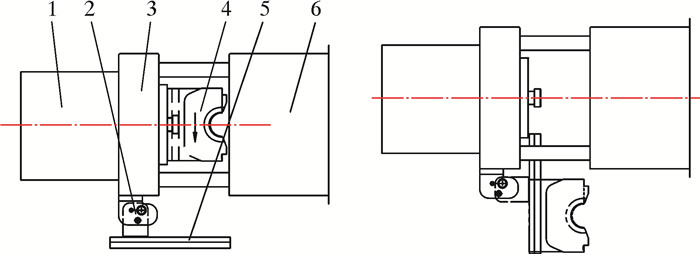

1.3.2 防喷器更换闸板过程

取出侧门与主壳体之间的锁紧销轴,向侧门开启油缸内供油,开启油缸推动侧门沿导向杆向外滑动,从而实现侧门开启。旋转闸板更换装置中的闸板导杆,使之与闸板滑槽对齐并伸进,拖动闸板沿闸板导杆向壳体外滑动即可取出闸板。更换新闸板时,在闸板导杆上换上新闸板,并沿闸板导杆推动到闸板轴上,闸板到位后即与闸板更换装置分离,拉出并旋转闸板导杆进行固定,然后向侧面关闭油缸内供油,带动侧门向壳体移动,待侧门完全关闭后,插入侧门与主壳体之间的锁紧销轴并定位,从而完成闸板更换。图 3为闸板更换结构示意图。

|

| 图 3 闸板更换结构示意图 Fig.3 Structural schematic of ram change 1—主缸总成;2—闸板更换装置;3—侧门;4—闸板;5—闸板导杆;6—防喷器主壳体。 |

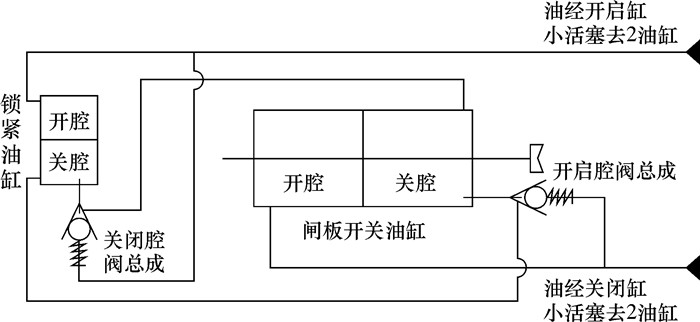

1.3.3 防喷器工作油路原理

如图 4所示,防喷器关闭闸板时,液压油依次经防喷器主壳体和关闭液缸小活塞进入闸板关闭腔和开启腔阀总成,液压油进入关闭腔后推动闸板轴关闭闸板,闸板关闭到位后触动开启腔阀总成,开启腔阀总成处的液压油打开进入锁紧液缸关闭腔锁紧闸板。防喷器关闭闸板时,液压油依次经防喷器主壳体和开启液缸小活塞进入锁紧液缸开启腔和关闭腔阀总成,液压油进入锁紧液缸开启腔开启锁紧活塞杆,锁紧活塞杆到位后触动关闭腔阀总成,关闭腔阀总成处的液压油打开进入闸板开启腔,闸板开启腔中的液压油推动闸板轴打开闸板。

|

| 图 4 防喷器工作油路原理示意图 Fig.4 Schematic diagram of the working oil circuit |

1.4 主要技术参数

工作压力70 MPa,强度试验压力105 MPa,公称通径346 mm,油缸直径350 mm,液控压力10.5 MPa,工作温度-29~121 ℃,适应介质为含H2S的油、气、水和钻井液。

1.5 技术特点(1) FZ35-70C快开侧门式闸板液压锁紧防喷器的侧门与主壳体采用多半圆截面锁紧销轴连接, 实现了侧门快捷打开和关闭,降低了常规螺栓连接的劳动强度, 也省去了防喷器扭矩工具。

(2) 在防喷器设计中采用了2条暗藏式液压控制油路,可依次实现闸板关闭后锁紧和闸板解锁后开启,减轻了劳动强度,避免了手动锁紧和解锁。

(3) 设置的闸板更换机构有效避免了传统双闸板防喷器在更换下闸板时,因上腔挡住下腔而造成的吊装困难以及可操作性差等问题,操作简单快捷。

(4) FZ35-70C快开侧门式闸板液压锁紧防喷器可利用液压远程控制闸板锁紧和解锁,自动化程度较高,对其做适当的防腐处理后,可适用于海洋工作环境。

(5) FZ35-70C快开侧门式闸板液压锁紧防喷器通道在堆焊耐腐蚀合金前,对堆焊工艺进行了充分研究,优化堆焊工艺,采用先进的自动堆焊机,确保了焊接质量,避免遇到高浓度的H2S时,因工艺和技术达不到要求而造成的交接轮廓焊接处腐蚀开裂。

(6) 防喷器的关键密封为侧门密封和闸板轴密封。侧门密封采用埋藏金属骨架复合橡胶式结构,其对高低压密封效果好。闸板轴密封采用由防尘圈、组合密封、耐磨环、支撑密封套和O形圈组成的多道密封结构,密封可靠,寿命长。

2 技术创新点 2.1 多半圆截面锁紧销轴连接结构在防喷器的设计中,根据防喷器主壳体和侧门两者之间相互作用及工作条件,对防喷器主壳体和侧门采用了多半圆截面销轴连接,防喷器主壳体上设计梯形槽,侧门上设计半圆槽,销轴是多半截面圆销轴,如图 1所示。对于这种结构设计,一方面要考虑加工的难度及成本,另一方面要根据接触来分析受力情况。此连接结构使连接销轴容易安装和拆卸,也易于定位,即使连接销轴在两者之间生锈,也很容易拆卸。

2.2 油路顺序控制技术油路的设计是防喷器设计中的关键,为了使控制油路简单可靠,也不采用多的外接管线,采用了内置式油路,即在防喷器主壳体、侧门、端盖和锁紧缸本体上设计油路加密封,在液缸中设计了关闭腔阀总成,实现了关闭闸板、开启侧门和锁紧闸板的控制采用同一条油路;在锁紧装置中设计开启腔阀总成,实现了解锁闸板、关闭侧门和打开闸板的控制采用同一条油路,使得防喷器控制简单。

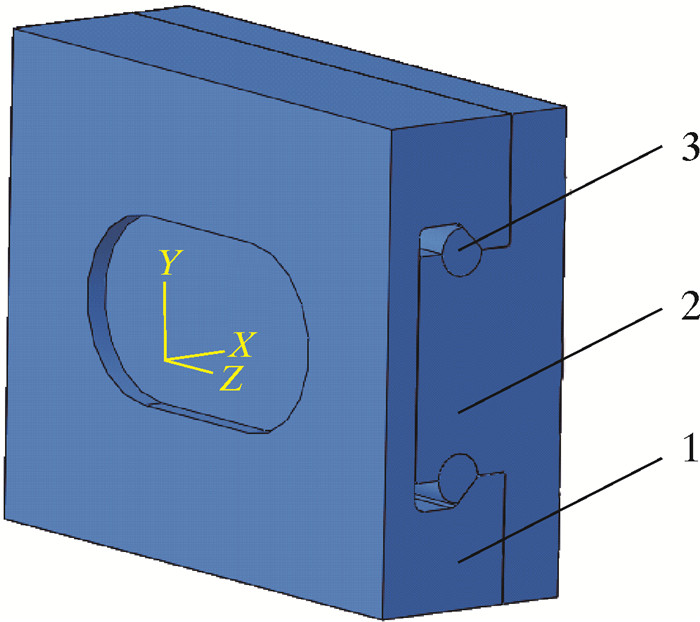

3 关键结构力学分析FZ35-70C快开侧门式闸板液压锁紧防喷器设计中最关键的受力部位为主壳体、锁紧销轴和侧门,在闸板密封加压的情况下,主壳体、锁紧销轴和侧门之间的受力更为复杂。为了优化结构设计,同时验证设计的可靠性,在设计过程中采用有限元软件对防喷器主壳体、锁紧销轴和侧门的相互作用进行分析,并运用ABAQUS软件对其受力进行分析。建立连接模型,由于主壳体连接位置处于T形槽处,所以主壳体内部产生力可不考虑,截取T形槽部位,建立如图 5所示的模型。本体材料选取25CrNiMo,力学参数为σb=655 MPa,σs=517 MPa。防喷器额定载荷为70 MPa。根据API 16A规范,试验压力为额定载荷的1.5倍,因此在压力105 MPa的条件下对防喷器进行了有限元分析。分析结果表明:防喷器本体强度符合ASME《锅炉及压力容器规范》中所规定的要求。

|

| 图 5 有限元模型 Fig.5 Finite element model 1—防喷器主壳体;2—侧门;3—锁紧销轴。 |

4 试验与现场应用情况

宝鸡石油机械有限责任公司对FZ35-70C快开侧门式闸板液压锁紧防喷器进行了厂内试验,厂内试验按照宝鸡石油机械有限责任公司《防喷器试验大纲》(试验大纲满足甚至高于API 16A等规范要求)进行。

首先按静水压105 MPa进行了静强度试验[9],施加105 MPa压力对防喷器主壳体和侧门连接处进行了试验。试验结果显示,防喷器壳体及连接处无渗漏、无变形,试验完成后无压力降,完全符合《防喷器试验大纲》要求。

功能试验中,对防喷器闸板关闭及锁紧和闸板解锁及开启动作进行了试验。试验结果显示,关闭1对闸板时间是23 s,开启1对闸板时间是22 s,闸板关闭时间符合API 16D规范中对于通径为346 mm的闸板防喷器,其关闭时间在30 s内完成的要求;同时,进行了侧门开启和关闭以及闸板的更换试验,结果显示,更换1对闸板需要的时间为6 min,相对于常规的螺栓连接侧门及手动锁紧闸板防喷器,其更换1对闸板需要44 min,节省时间达到86%。以上试验结果表明:该防喷器开关反应灵敏,动作准确,完全满足设计要求,并且操作简单,自动化程度高。

FZ35-70C快开侧门式闸板液压锁紧防喷器在2015年通过了四川石油井控和钻采设备检验中心的鉴定,2016年初交付西南油气田公司采气工程研究院。目前该防喷器在川庆地区使用,用户反映该防喷器具有操作简单、维护方便和可靠性高等特点。

5 结论(1) FZ35-70C快开侧门式闸板液压锁紧防喷器结构新颖,设计合理,自动化程度高,侧门开启关闭快捷,闸板更换时间短,控制油路简单,为钻井作业带来了很大便利。

(2) 在防喷器研制过程中,采用ABAQUS软件并使用接触分析,确保了防喷器在设计阶段的可靠性,也利于防喷器整体质量控制。

(3) 现场试验及油田应用结果表明:FZ35-70C快开侧门式闸板液压锁紧防喷器的操作方便,性能可靠,大大减轻了工人劳动强度,提高了作业效率。该防喷器的研制成功可为液压闸板防喷器结构的进一步优化提供参考。

| [1] | 安玉山, 张仁杰, 张龙江, 等. 液手动半全封闸板防喷器的研制与应用[J]. 石油机械, 2011, 39(2): 61–63. |

| [2] | 吕海龙, 韩书祥, 范晓贤, 等. 手动快换闸板防喷器研制与应用[J]. 石油矿场机械, 2012, 41(3): 71–73. |

| [3] | 刘清友, 陈绍伟, 艾海提江, 等. 闸板防喷器液压锁紧装置研究现状[J]. 石油矿场机械, 2007, 36(10): 1–4. DOI: 10.3969/j.issn.1001-3482.2007.10.001 |

| [4] | 周利明, 杨永宁, 刘辉, 等. 防喷器闸板体万能试验台设计[J]. 石油矿场机械, 2015, 44(8): 34–38. |

| [5] | 孟庆荣, 郑传周, 翟桂新, 等. 2FZ54-35型双闸板防喷器壳体优化设计[J]. 石油矿场机械, 2011, 40(1): 63–66. |

| [6] | 郑泳, 肖立彤, 崔凯争, 等. Cameron式2FZ35-35型双闸板防喷器研制[J]. 石油矿场机械, 2011, 40(10): 80–82. DOI: 10.3969/j.issn.1001-3482.2011.10.020 |

| [7] | 任钢峰, 王定亚, 毋勇, 等. 深水钻井防喷器系统关键设备技术研究[J]. 石油机械, 2014, 43(12): 95–98. |

| [8] | 任钢峰, 卢韵皎. 一种主、副液缸式闸板防喷器: 201020302266. 9[P]. 2010-09-22. |

| [9] | AMERICAN PETROLEUM INSTITUTE. Specification for drill through equipment:API 16A[S]. Washington:API, 2010. |