0 引言

油田开发过程中,对于析蜡点较高的油田普遍存在井筒结蜡问题。影响结蜡的主要因素有原油的组成、温度、压力、含水、液流速度和井筒的表面粗糙度等。

随着石油开发技术的发展,大斜度井更广泛地应用于石油开采,尤其在海上油田。与陆地油田相比,海上油田开发难度大、风险高、作业费用高。我国渤海油田较多的油井存在结蜡风险,油井结蜡后会严重影响油田开发效益,增加作业成本,影响油田的平稳运行。准确预测海上大斜度井井筒结蜡剖面规律,选取有效的清防蜡工艺,是保障结蜡井高效开采的重要手段。

常用的预测井筒结蜡规律的方法主要是依据室内试验装置模拟蜡沉积过程,从而建立相应的数学模型。因此,获取有效的试验结果是结蜡规律预测模型具有高精度的重要保障。目前,应用较多的模拟蜡沉积装置采用的方法主要有冷板法、冷指法、转盘法和环道法,这些方法采用的试验装置均无法有效模拟井筒结蜡剖面规律。鉴于此,基于井筒动态结蜡机理和现有模拟蜡沉积试验装置的优点,结合海上油田大斜度油井生产特点,笔者设计了一套能模拟海上油田大斜度油井实际生产过程中井筒内壁动态结蜡剖面规律的试验装置,用于模拟不同含水、流速、温度和油壁温差等条件下井筒内壁动态结蜡规律。

1 试验装置的设计 1.1 多试验装置对比早期的蜡沉积试验研究主要采用冷板法[1-3]。该方法的试验装置结构简单,主要通过改变原油和板之间的温差模拟蜡沉积,也可以通过搅拌器搅拌原油。A.A.HAMOUDA等[4]采用冷指法测量蜡沉积量。冷指法试验装置的基本原理与冷板法相同,它改进了蜡沉积表面,可以在一定程度上模拟流动状态下的蜡沉积状况。W.J.MATLACH等[5]采用旋转圆盘法试验装置测量蜡沉积量。该装置可以控制油温、旋转圆盘温度、转速以及旋转时间。文献[6-11]均采用环道法进行蜡沉积模拟。环道法能更好地模拟实际管流状态下蜡沉积状况,且能在高压下模拟蜡沉积试验,主要用于模拟地面集输原油蜡沉积规律。近期,高永海等[12]研发了深水井筒结蜡分析测试装置,用于模拟深水井筒结蜡现象,同时通过改变参数条件来分析归纳相关规律,并通过放大成像技术探究不同沉积条件下沉积蜡的微观机理。

笔者对比分析了国内外多个模拟蜡沉积的试验装置的设计要点,结合海上油田大斜度油井生产特点,进行了相关试验设备的创新设计与改进,具体设计内容如下:① 设计了井斜控制装置。通过井斜控制装置不仅能模拟大斜度井筒,还可以模拟不同倾角地面原油集输管线。② 非试验管段采取防蜡处理。储液罐内壁采取防蜡涂层处理且配备了搅拌装置,循环管汇系统内部采取防蜡涂层处理,防止在非试验管段出现蜡沉积。③ 测试井筒段分段可拆换设计。测试井筒段采用分段设计,便于使用超声波测厚系统,测试井筒段管径可根据实际生产井筒尺寸订制加工。④ 采用超声波测厚系统测量内壁结蜡厚度。超声波测厚系统相对于传统常用的称重法和压差法估算蜡沉积厚度,具有更高的精度,更能真实反应井筒内壁结蜡剖面规律。⑤ 配备实时数据采集模块。试验过程中,数据采集系统将试验中的所有数据传输至办公电脑,配备数据分析软件,实现数据自动绘图和自动保存功能,且具备安全控制功能。

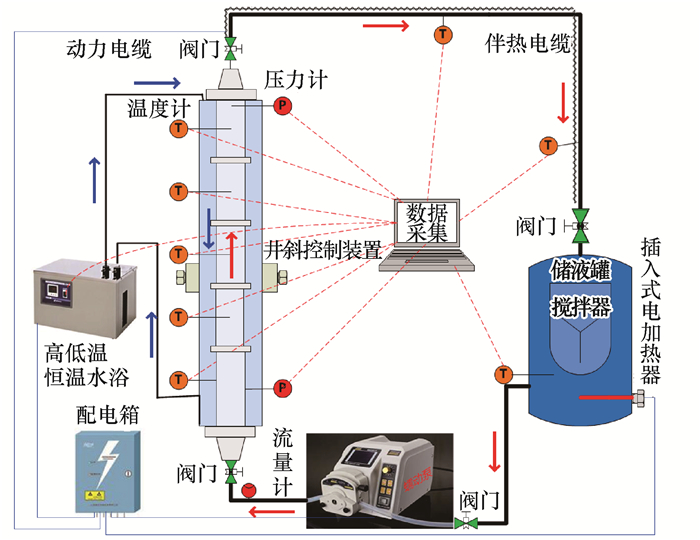

1.2 功能实现海上油田大斜度油井井筒动态结蜡剖面评价试验装置主要通过2个不同的循环通道来实现模拟油井生产过程中动态结蜡规律。一个循环通道模拟井液流动状况,将储液罐中的试验样品通过蠕动泵加入油管中,流经管汇回到储液罐,从而建立循环;另一个循环通道是在油管外设置一个套筒,套筒与恒温水浴相连,套筒与油管之间的环空充满冷却液,冷却液的温度由高低温恒温浴控制,用来模拟油管外的温度状况,评价试验流程如图 1所示。

|

| 图 1 海上油田大斜度油井井筒动态结蜡剖面评价试验流程图 Fig.1 Flow chart of dynamic wax deposition profile analysis of highly deviated oil well in offshore oilfield |

运用海上油田大斜度油井井筒动态结蜡剖面评价试验装置可实现如下功能。

1.2.1 大斜度油井井筒结蜡剖面动态评价试验通过井斜控制装置调整测试井筒段倾角,开启插入式管道加热器调整样品温度至试验温度,高低温水恒温浴调控井筒外部温度,开启连接管外部包裹的伴热电缆的加热功能,并选择合适的加热功率。注入系统将原油由储液罐加入测试井筒段,流经连接管重新进入储液罐,形成循环回路,模拟不同含水、流速、温度和油壁温差等条件下测试井筒段动态结蜡剖面规律,并运用超声波测厚装置测量测试井筒段内壁结蜡厚度,数据采集系统采集试验过程中的流量、压力和温度等数值。

1.2.2 化学药剂防蜡工艺效果评价试验打开储液罐上盖,将一定量的防蜡剂或固体化学防蜡剂与试验样品混合后放置于储液罐内,通过对比试验,可以定量评价化学药剂防蜡工艺的使用效果。

1.2.3 地面集输管线蜡沉积模拟试验调整井斜控制装置,将测试井筒段平放或与水平方向成一定倾角,将多路温控系统调整至模拟地面集输管线所需试验参数,开启多次循环得到动态蜡沉积规律试验结果。

2 试验装置的建设大斜度油井井筒结蜡剖面动态评价试验装置主要由注入系统、储液罐、温度控制系统、物模系统、管汇阀门系统、测量系统和数据采集系统组成,现场建设情况如图 2所示。

|

| 图 2 大斜度油井井筒动态结蜡剖面评价试验现场建设图 Fig.2 Construction site of dynamic wax deposition profile evaluation of highly deviated oil well |

2.1 注入系统

注入系统主要由蠕动泵和流量计等组成,可为装置建立循环提供动力。蠕动泵配备透明防护罩,可方便地观察蠕动泵运行状况。转速、运行方向和启停控制采用手动按键操控。蠕动泵流量最大可达到35 L/min。电磁流量计量程为1~40 L/min,工作压力不大于2 MPa,精度为0.5%。

2.2 储液罐储液罐采用锥形底设计,最大容积30 L,材质为316不锈钢,配备电机搅拌和温控系统,储液罐内壁做防蜡涂层处理。其中,配备的搅拌电机功率2.2 kW;搅拌叶轮采用三叶轮结构,搅拌叶轮外径80 mm;搅拌电机安装在储液罐的上盖,储液罐的上盖与储液罐采用法兰连接方式。

2.3 温度控制系统该试验装置配备3路温控系统,储液罐采用插入式电加热器,测试井筒段采用高低温恒温水浴控制,循环系统配备伴热电缆用于管道保温,3路温控系统的详细参数见表 1。

| 加温装置 | 工作电压/V | 工作功率/kW | 控温范围/℃ | 温控精度/℃ |

| 插入式电加热器 | 380 | 6.0 | 室温+15~70 | ±0.1 |

| 高低温恒温水浴 | 380 | 7.2 | -10~50 | ±0.1 |

| 伴热电缆 | 380 | 8.2 | 室温~60 | ±1.0 |

2.4 物模系统

物模系统主要由测试井筒段和井斜控制装置组成。井斜控制装置采用机械式限位机构,通过在圆盘上均匀开槽,将圆周等分,测试井筒段旋转到位后,将2个螺钉拧入槽内实现装置的固定,用于模拟大斜度井筒油管。为了模拟不同尺寸的生产管柱,设计了一系列的测试井筒段。测试井筒段下端与蠕动泵相连,上端通过法兰与连接管相连,配备压差传感器和温度传感器;利用高低温恒温水浴控制油管外温度,高低温恒温水浴通过连接管与油管外置套筒相连。

2.5 管汇阀门系统管汇阀门系统主要由连接管和阀门等组成。连接管采用钢丝软管,软管内径20 mm,并对连接管采取防蜡涂层处理,且部分连接管线外部包裹加热带进行保温。

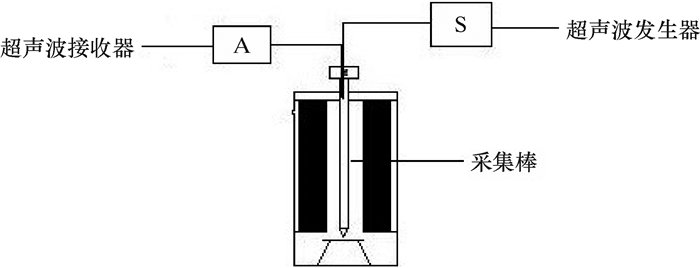

2.6 测量系统测量系统包括压力测量装置和温度测量装置、超声波测厚系统。压力测量装置用于检测蠕动泵出口压力,压差传感器用于测量测试井筒段两端压差。温度测量装置采用J型热电偶,均匀分布在测试井筒段内的油管上,用于测量油管内部流体温度。超声波测厚系统用于测量油管内部结蜡厚度,主要由换能器和采集棒组成,采集棒用于模拟钻具,其直径为30 mm,其上共有10个声波发射点,工作时可转动;测量精度为±0.01 mm。超声波测厚系统如图 3所示。

|

| 图 3 超声波测厚系统示意图 Fig.3 Schematic diagram of ultrasonic thickness measurement system |

2.7 数据采集系统

数据采集系统主要采集流量、压力和温度等数据,配备数据监控及处理软件。

3 试验方案设计利用动态结蜡剖面评价试验装置可以实现大斜度油井井筒结蜡剖面动态评价试验、多影响因素评价试验以及化学药剂防蜡工艺效果评价试验,并可以根据不同的试验要求设计合理的试验方案,获得预期的试验效果。

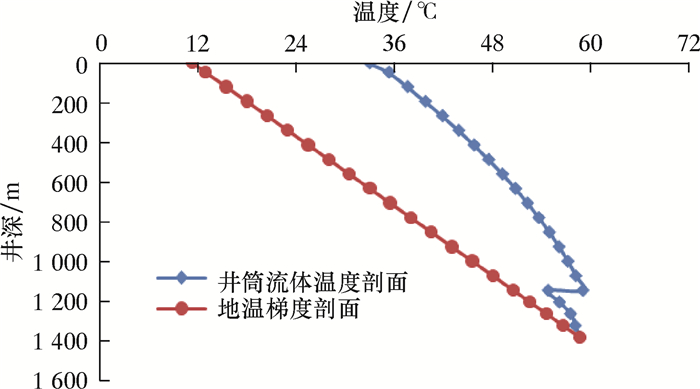

3.1 动态评价试验参数设计依据目标井区的实际生产状况,计算油井的井筒温度剖面。对比析蜡点试验结果,选取具有代表性的温度点模拟油井生产过程中井筒结蜡剖面。

以渤海某油田A01井为例,该井油藏中部斜深3 603 m(垂深1 387 m),油层温度61 ℃,油层静压13.6 MPa,饱和压力10.4 MPa,原油黏度52 mPa·s(油层条件),原油密度0.94 g/cm3,天然气相对密度0.64。该井产液量50.4 m3/d,产油量48.8 m3/d,含水质量分数3.12%,生产气油比40.5 m3/m3。经过计算,A01井井筒流体温度剖面和地温梯度剖面如图 4所示。

|

| 图 4 井筒流体温度剖面和地温梯度剖面计算结果 Fig.4 Calculation results of fluid temperature profile and geothermal gradient profile of wellbore |

采用差示扫描量热法(DSC)测定A01井析蜡温度,结果为48℃。综合对比温度计算结果,选取多个特定数据点模拟该井动态结蜡规律,详细参数选取如表 2所示。

| 垂深/m | 斜深/m | 井斜角/(°) | 地温/℃ | 流体温度/℃ |

| 562 | 589 | 36.2 | 30.5 | 49.2 |

| 511 | 528 | 31.4 | 28.8 | 48.0 |

| 488 | 502 | 29.4 | 28.0 | 47.5 |

| 415 | 420 | 21.0 | 25.5 | 45.7 |

| 341 | 343 | 13.6 | 23.0 | 43.8 |

| 267 | 268 | 8.0 | 20.5 | 41.8 |

| 194 | 194 | 2.7 | 18.0 | 39.8 |

| 120 | 120 | 0.0 | 15.5 | 37.6 |

3.2 试验过程

为了了解A01井及相似油井的井筒结蜡状况,以便更科学地优选清防蜡工艺措施,根据A01井试验参数设计结果,开展了A01井井筒动态结蜡剖面评价试验,具体试验步骤如下:

(1) 依据A01井实际参数,配置一定含水且足量的试验样品放置于储液罐中;

(2) 通过插入式管道加热器控制储装置内流体温度为表 2中第1行“流体温度49.2 ℃”,并开启搅拌电机;

(3) 通过井斜控制装置调整测试井筒段倾斜角度为36.2°;

(4) 利用温控仪调控高低温恒温浴确保井筒外界温度为30.5 ℃;开启连接管外部包裹的电加热带加热功能,并选择合适的加热功率。

(5) 启动注入系统,将储液罐内的试验样品加入测试井筒段,流经管汇阀门系统重新进入储液罐,形成循环回路,保持系统循环运转24 h,试验过程中,通过数据采集系统,实时计量流量、温度和压力等数据。

(6) 试验结束后,取下测试井筒段,运用结蜡剖面测量装置测量测试井筒段结蜡厚度。

(7) 根据表 2中的设计结果,重复步骤(1)~(5)。

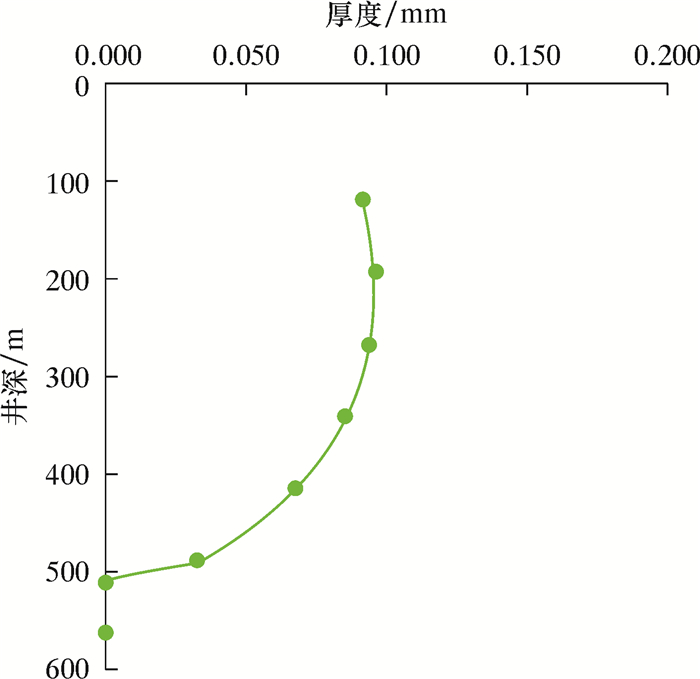

3.3 试验结果渤海某油田A01井井筒结蜡剖面试验结果如图 5所示。

|

| 图 5 井筒结蜡剖面试验结果 Fig.5 Test results of the wax deposition |

试验结果表明:当井筒流体温度低于析蜡点温度时,井筒内开始出现蜡沉积现象,沿井底至井口方向,井筒结蜡厚度呈现先增大后减小的趋势,在井筒某一深度处存在最大值。这主要是因为试验方案中蜡沉积主要受温度和蜡含量的影响,随着井液温度的降低和油壁温差的增大,结蜡厚度逐渐变大,越靠近井口处井液中的蜡含量逐渐降低,结蜡厚度有减弱趋势。

4 结论(1) 对比分析了国内外多个模拟蜡沉积试验装置的设计要点,结合海上油田大斜度油井生产特点,设计了一套模拟大斜度油井实际生产过程中油井井筒内壁动态结蜡规律的试验装置,该装置配备的温度控制系统、井斜多级调控装置以及超声波测厚装置精度高,配套软件可实现数据监控、绘图和自动存储功能,试验装置可操作性强。

(2) 以渤海某油田A01为例,简述了试验方法和试验过程。试验结果表明:当井筒流体温度低于析蜡点温度时,井筒内开始出现蜡沉积现象,沿井底至井口方向,井筒结蜡厚度呈现先增大后减小的趋势,在井筒某一深度处存在最大值。

(3) 动态结蜡剖面试验装置能准确模拟井筒结蜡规律,可以为建立适用于渤海油田油井结蜡预测模型提供数据支持,以便用于指导渤海油田清防蜡工艺的优选及措施效果的评价。

| [1] | HUNT JR E B. Laboratory study of paraffin deposition[J]. Journal of Petroleum Technology, 1962, 4(11): 1259–1269. |

| [2] | JORDA R M. Paraffin deposition and prevention in oil wells[J]. Journal of Petroleum Technology, 1966, 227: 1605–1612. |

| [3] | CHARLES J G. Paraffin inhibition treatments reduce well maintenance costs: The SPE eastern regional meeting[C]. Charleston: Society of Petroleum Engineers, 1984. |

| [4] | HAMOUDA A A, VIKEN B K. Wax deposition mechanism under high-pressure and inpresence of light hydrocarbons[J]. Theater, 1993, 35(2): 27–29. |

| [5] | MATLACH W J, NEWBERRY M E. Paraffin deposition and theological evaluation of high wax content altamont crude oils: Rocky mountain regional meeting[C]. Salt Lake City: Society of Petroleum Engineers, 1983. |

| [6] | MAJEED A, BRINGEDAL B, OVERA S. Model calculates wax deposit ion for north seaoils[J]. Oil & Gas Journal, 1990, 18(6): 63–69. |

| [7] | AGRAWALKM, KHAN H U, SURIANARAYANAN M, et al. Wax deposition of bombay high crude oil under flowing conditions[J]. Fuel, 1990, 69: 794–795. DOI: 10.1016/0016-2361(90)90051-Q |

| [8] | 张足斌. 管流含蜡原油蜡沉积特性研究[D]. 青岛: 中国石油大学(华东), 2009. http://d.wanfangdata.com.cn/Thesis/Y1653243 |

| [9] | 黄启玉. 含蜡原油管道蜡沉积动力学模型的研究[D]. 北京: 石油大学(北京), 2000. http://d.wanfangdata.com.cn/Thesis/Y391931 |

| [10] | 李文庆, 于达, 吴海浩, 等. 高压水合物/蜡沉积实验环路的设计与建设[J]. 实验室研究与探索, 2011, 30(12): 13–16, 192. DOI: 10.3969/j.issn.1006-7167.2011.12.004 |

| [11] | 吴海浩, 徐孝轩, 周元欣, 等. 输油管道蜡沉积试验新技术及装备[J]. 石油矿场机械, 2012, 41(8): 30–35. |

| [12] | 高永海, 陈野, 崔燕春, 等. 深水井筒结蜡分析测试装置及分析测试方法: 201510701654. 1[P]. 2015-10-26. |