2. 塔里木油田公司油气工程研究院

2. Oil and Gas Engineering Research Institute, CNPC Tarim Oilfield Company

0 引言

酸化压裂技术是碳酸盐岩油气藏储层改造和提高单井产量的主要措施之一,酸蚀裂缝导流能力是评价酸压效果的重要参数[1]。目前国内外都开展了大量关于酸蚀裂缝导流能力方面的试验研究。

国内方面,车明光等[2]在“FATSC”裂缝导流能力试验模拟装置上,进行了不同条件下的酸压裂缝导流能力试验;彭瑀等[3]采用自行研制的DP-Ⅰ型导流能力评价装置(岩样最大长度8 cm、最大宽度5 cm),研究了不同因素对酸蚀裂缝导流能力的影响。

国外方面,早在1975年J.JONES等人就研究了碳酸盐裂缝导流能力和闭合应力的关系;M.POURNIK等[4]将裂缝导流能力试验与激光扫描试验相结合,系统研究了随着酸液的消耗,裂缝不同位置导流能力的变化和刻蚀形态的变化。

整体来看,国内外对酸蚀裂缝导流能力的试验研究以API导流设备为主[5],装置所用岩心尺寸过小,酸蚀距离有限,所得结果仅能反映近井地带酸液重复刻蚀的情况,且不能避免端面效应对试验结果产生的影响,对于预测大型酸压酸蚀裂缝整体导流能力不够准确,无法考察酸液非均匀刻蚀对酸蚀裂缝导流能力的影响,并且国内将激光扫描应用于酸蚀裂缝表面定量分析的研究较少。为此,笔者自主研制形成了模拟裂缝长度长达1 m的大型岩板酸蚀裂缝模拟系统试验装置和大型岩板酸蚀表面粗糙度激光扫描测试仪,尽可能地实现对储层真实状况下酸蚀裂缝壁面刻蚀形态的模拟和不同环境条件下对酸蚀裂缝导流能力的测试,并定量分析不同因素(酸液类型、酸液浓度和刻蚀形态等)对导流能力的影响规律,为优化施工工艺参数,指导酸压设计和施工提供了参考依据。

1 大型岩板酸蚀裂缝导流试验 1.1 试验设备 1.1.1 大型岩板酸蚀裂缝导流能力测试系统大型岩板酸蚀裂缝模拟系统试验装置结合塔里木油田塔中超深碳酸盐岩凝析气藏的作业情况,在API裂缝导流设备的基础上设计研制而成。API标准导流室的内室长18.4 cm,宽4.5 cm,可以放入长18 cm、宽4 cm规格的岩板模拟裂缝壁面[1],而本试验系统可以放入长100 cm、宽10 cm规格的岩板,能够更好地预测大型酸压裂缝壁面的酸刻蚀形态和整体酸蚀裂缝导流能力。试验设备及流程图如图 1所示。

|

| 图 1 大型岩板酸蚀裂缝导流能力测试系统 Fig.1 Test system of conductivity of acid-etched fracture of large-scale rock sample |

试验设备的主要结构和技术参数:

(1) 酸蚀导流室。可放入的岩板尺寸(长×宽×厚)为100.0 cm×10.0 cm×(1.5~3.0) cm,可模拟裂缝宽度1~10 mm(可调),系统压力0~12 MPa。

(2) 三柱塞计量泵。流量范围5~3 000 mL/min,压力范围5~8 MPa,可以根据不同试验需要,通过调节变频器完成液体不同流量的注入。

(3) 压差传感器。监测岩板在液体流动条件下进出口端的压力差,量程0~500 kPa。

(4) 回压阀。由于酸在注入岩板后产生CO2,为确保试验过程中反应生成的CO2溶于酸液中,通过回压阀加压至7 MPa,使试验流程保证在7 MPa以上,从而满足试验要求,回压范围0~35 MPa。

(5) 加热系统。由进口哈C合金管线盘成U形嵌入加热铝板中间,通过电加热使试验流程达到所需温度,温度范围0~115 ℃。

(6) 闭合压力泵。在闭合酸化试验和酸蚀裂缝导流能力试验中模拟裂缝闭合压力,压力范围0~50 MPa。

1.1.2 大型岩板酸蚀表面粗糙度扫描系统为了进行大型岩板酸蚀表面的三维数据扫描及酸蚀岩板表面粗糙度分析[6-15],配套研制了大型岩板酸蚀表面粗糙度扫描系统,该系统可以实现岩板表面刻蚀形态数据激光扫描,并进行酸蚀前后体积变化、平均高度变化和表面积变化等参数计算。扫描系统的激光扫描范围为长1 000 mm,宽100 mm,高度起伏±48 mm,扫描精度0.1 mm。

1.2 试验流程整个试验流程包括以下5个阶段:前期准备、酸蚀前大型岩板表面激光扫描、酸蚀、酸蚀后大岩板激光扫描和导流能力测试。

1.2.1 大型岩板酸蚀试验(1) 计算盐酸和添加剂用量,配置所需浓度和体积的酸液。

(2) 将2块岩板固定在岩板夹持器上,用记号笔标清岩板进、出口端方向,用激光扫描系统扫描记录2块岩板酸刻蚀前的表面形态数据。

(3) 将所需酸液倒入活塞容器中。将固定好的岩板按标记方向放入导流室中,用钢条固定缝宽4 mm,连接试验流程。

(4) 启动闭合压力泵,将闭合压力加至3 MPa后停泵,打开清水阀门,低排量启动注入泵,待出口端有清水排出后,检查流程有无滴漏,确保无滴漏后停泵,如有滴漏则停泵整改。

(5) 打开加热装置,设定温度为90 ℃。

(6) 在软件上输入相关试验参数后,点击“开始试验”,实时采集试验数据,同时将阀门导成注酸流程,以试验方案设计的排量和接触时间开始泵入酸液。

(7) 注酸结束后立即停泵,拆卸导流室,取出岩板。

(8) 按标记方向用三维激光扫描仪扫描记录2块岩板酸刻蚀后的表面形态。

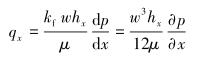

1.2.2 酸蚀裂缝导流能力测试对于平行板非均匀刻蚀导流能力计算,对比了“局部立方定律”(Local Cubic-law)[2]和“Navier-Stokes法则”[3],认为“Local Cubic-law”较好地简化了“Navier-Stokes法则”,因此在试验中采用“Local Cubic-law”进行酸蚀裂缝导流能力的计算。下面是Local Cubic-law模型的推导过程[6]。将平板间裂缝网格化,对于每个网格块,可以计算沿缝高和缝长2个方向的流速:

|

(1) |

|

(2) |

式中:kf为渗透率,qx为沿缝长方向的流速,qy为沿缝高方向的流速,μ为流体黏度,w为裂缝宽度,hx为沿缝长方向的网格长度,hy为沿缝高方向的网格长度,p为压力。

由于缝宽远小于缝长和缝高,所以忽略了垂直裂缝壁面的流速。物质平衡方程可以表示为:

|

(3) |

将式(1) 和式(2) 代入式(3) 得到偏微分方程:

|

(4) |

可以得到数值解:

|

(5) |

式中:Cf为酸蚀裂缝导流能力,xf为裂缝长度,hf为裂缝高度,Δp为压差。

得到了酸蚀裂缝导流能力计算模型,即可开始导流能力试验,试验流程如下:

(1) 将刻蚀后的岩板按标记方向重新放入导流室中(不需要加钢条固定缝宽),连接试验流程,并将阀门导成清水流程,准备测试酸蚀裂缝导流能力。

(2) 在软件上输入相关试验参数后,点击“开始试验”,同时低排量启泵,以1 MPa为步长逐级加大闭合压力至25 MPa,每一级闭合压力采集10~20个数据点,选取排量和压差稳定点计算导流能力值。

2 试验结果及分析 2.1 不同酸液体系和质量分数对导流能力的影响试验中采用同批次生产的大理石岩板,共进行9套次试验,采用胶凝酸、转向酸和变粘酸3种酸,质量分数分别取10%、15%和20%,接触时间20 min,采用单级注入方式,注入排量400 mL/min,温度90 ℃。

相同质量分数下不同酸液体系刻蚀岩板后测得的不同闭合压力下酸蚀裂缝导流能力对比如图 2所示。

|

| 图 2 相同质量分数下不同酸液体系酸蚀裂缝导流能力对比 Fig.2 Comparison of conductivities of acid-etched fractures by different acid systems with the same concentration |

由图 2可以看出,在20%、15%和10% 3种质量分数下,3种酸液体系刻蚀岩板后测得的整体裂缝导流能力均随着裂缝闭合压力的升高呈现出下降的趋势,在低闭合压力下差异较大,随着闭合压力的升高,差异逐渐减小。3种酸液体系刻蚀岩板测得的导流能力大小顺序为:胶凝酸>变粘酸>转向酸。

不同质量分数下,同种酸液体系刻蚀岩板后测得的不同闭合压力下酸蚀裂缝导流能力对比如图 3所示。

|

| 图 3 不同质量分数下同种酸液体系酸蚀裂缝导流能力对比 Fig.3 Comparison of conductivities of acid-etched fractures by the same acid solution with different concentrations |

由图 3可以看出,3种酸液体系刻蚀的裂缝导流能力在较低闭合压力下呈现出来的规律都是酸浓度越高,导流能力越高,但是随着闭合压力的增加,高浓度酸液刻蚀裂缝的导流能力下降的速率更快,导流能力的保持率较差,而低浓度酸液酸蚀裂缝导流能力保持率较好,甚至高于高浓度酸液导流能力,分析认为可能是由于较低浓度酸蚀裂缝表面岩石强度高于较高浓度酸蚀裂缝表面岩石强度。

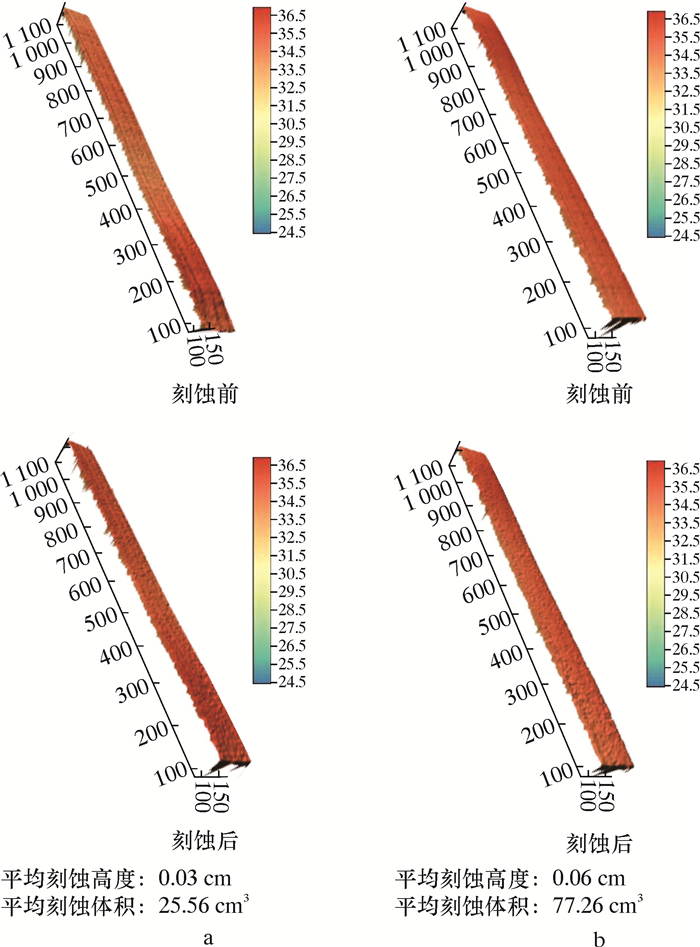

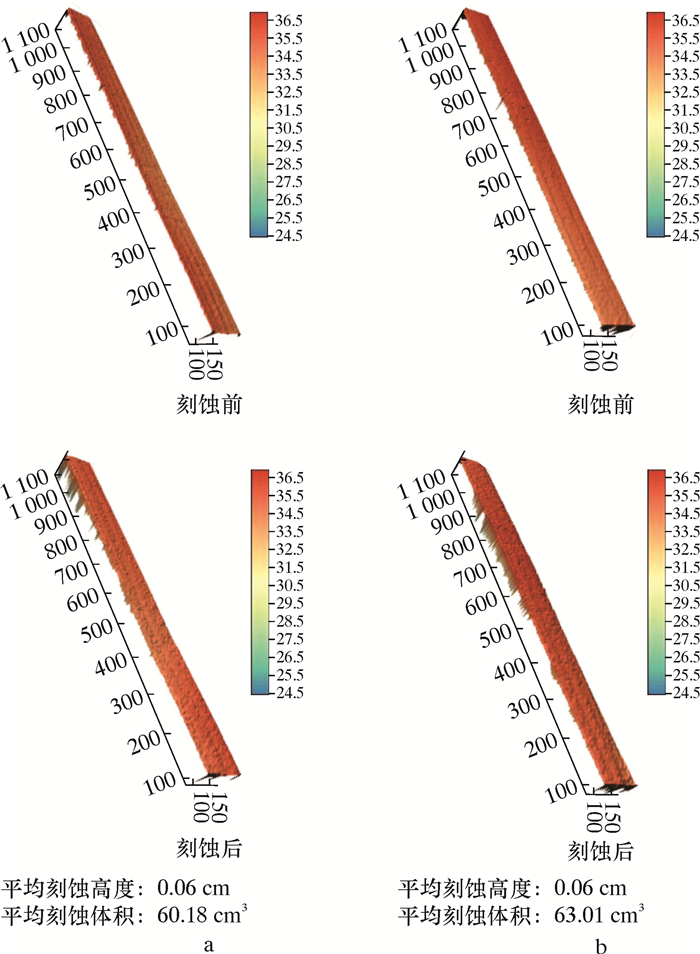

2.2 大型岩板激光扫描试验结果分析 2.2.1 刻蚀体积和刻蚀缝宽将质量分数20%的胶凝酸、变粘酸和转向酸酸蚀后的岩板酸蚀后激光扫描数据进行三维图形处理和计算,得到刻蚀后表面三维图像,以及表面平均刻蚀高度和刻蚀体积,如图 4~图 6所示。

|

| 图 4 质量分数20%的胶凝酸刻蚀形态及刻蚀体积 Fig.4 Etching morphology and volume of 20% gel acid |

|

| 图 5 质量分数20%的变粘酸刻蚀形态及刻蚀体积 Fig.5 Etching morphology and volume of 20% viscous acid |

|

| 图 6 质量分数20%的转向酸刻蚀形态及刻蚀体积 Fig.6 Etching morphology and volume of 20% diverter acid |

由图 4~图 6可以看出,质量分数20%的胶凝酸总刻蚀岩板体积168.74 cm3,平均刻蚀缝宽0.17 cm;质量分数20%的变粘酸总刻蚀岩板体积160.00 cm3,平均刻蚀缝宽0.16 cm;转向酸总刻蚀岩板体积13.03 cm3,平均刻蚀缝宽0.013 cm。结合图 3的3种酸液体系导流能力对比可以看出,刻蚀体积越大,刻蚀宽度越宽,导流能力越高,且从表 1中也可以看出,与酸液浓度相比,刻蚀体积与酸蚀裂缝导流能力大小的相关度更高。

| 转向酸质量分数/% | 刻蚀体积/ cm3 |

裂缝闭合压力/ MPa |

导流能力/ (D·cm) |

| 20 | 13.03 | 20 | 0.115 |

| 15 | 35.17 | 20 | 0.181 |

| 10 | 45.05 | 20 | 0.268 |

2.2.2 刻蚀形态

图 7是质量分数20%的胶凝酸、变粘酸和转向酸刻蚀岩板后岩板表面形态,由于不同酸液体系刻蚀岩板机理不同,形成了不同的表面形态。

|

| 图 7 不同酸液体系岩板表面刻蚀形态 Fig.7 Etching morphology of rock surface of different acid systems |

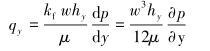

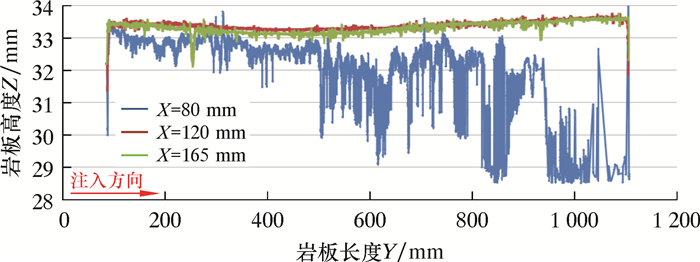

(1) 胶凝酸。胶凝酸岩板表面刻蚀程度较为明显,刻蚀体积最大,刻蚀主要发生在岩板中后段,且主要发生在中后段的岩板下部(x=80 mm),这可能是重力效应所致,如图 8所示。

|

| 图 8 胶凝酸刻蚀岩板表面轮廓剖面 Fig.8 Surface profile of rock sample etched by gel acid |

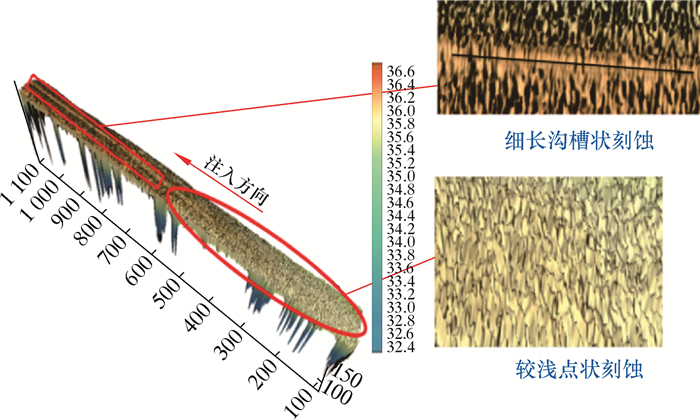

胶凝酸刻蚀表面形态整体以弯曲沟槽状刻蚀为主,夹杂点状刻蚀;在酸液入口端高质量分数的鲜酸倾向于形成沟槽状刻蚀,而在出口端由于酸的质量分数降低,倾向于形成点状刻蚀(见图 9)。

|

| 图 9 胶凝酸刻蚀岩板表面形态 Fig.9 Surface morphology of rock sample etched by gel acid |

(2) 变粘酸。变粘酸岩板表面刻蚀程度较为均匀,刻蚀主要发生在岩板中后段,且同样由于重力效应导致岩板下部(x=80 mm)刻蚀较明显,如图 10所示。

|

| 图 10 变粘酸刻蚀岩板表面轮廓剖面 Fig.10 Surface profile of rock sample etched by viscous acid |

变粘酸刻蚀表面形态入口端到中段表面形成一条狭长的楔形较浅沟槽状刻蚀,主体刻蚀形态以致密点状刻蚀为主(见图 11)。

|

| 图 11 变粘酸刻蚀岩板表面形态 Fig.11 Surface morphology of rock sample etched by viscous acid |

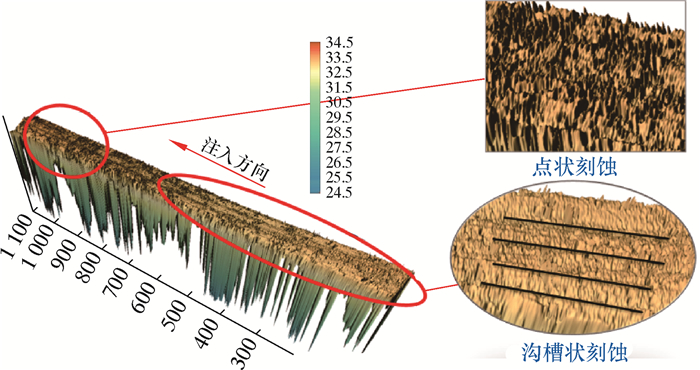

(3) 转向酸。转向酸岩板表面刻蚀程度最小,主要刻蚀体积发生在近入口端,同样由于重力作用,导致刻蚀主要发生在岩板下部(x=80 mm),如图 12所示。

|

| 图 12 转向酸刻蚀岩板表面轮廓剖面 Fig.12 Surface profile of rock sample etched by diverter acid |

转向酸刻蚀形态主要以较浅点状刻蚀为主,仅在后段形成了一条狭窄沟槽状刻蚀(见图 13)。

|

| 图 13 转向酸刻蚀岩板表面形态 Fig.13 Surface morphology of rock sample etched by diverter acid |

3种质量分数20%的浓度的酸液体系在岩板不同位置(上部x=165 mm,中部x=120 mm,下部x=80 mm,前段y=85 mm,中段y=550 mm,后段y=1 105 mm)的平均刻蚀深度如表 2所示。

| 酸液类型 | 平均刻蚀深度分布/mm | |||||

| 上部 | 中部 | 下部 | 前段 | 中段 | 后段 | |

| 胶凝酸 | 1.97 | 1.99 | 3.11 | 2.39 | 2.03 | 1.61 |

| 变粘酸 | 0.20 | 0.67 | 0.83 | 0.19 | 0.29 | 0.29 |

| 转向酸 | 0.15 | 0.21 | 0.66 | 0.24 | 0.12 | 0.04 |

综上,3种酸液体系在岩板纵向上刻蚀深度分布规律基本相似,表现为下部刻蚀深度大于上部,分析是由于重力效应引起,而在岩板横向上,胶凝酸和转向酸刻蚀主要发生在岩板前段和中段,酸液入口端平均刻蚀缝宽较大,变粘酸的刻蚀主要发生在岩板中后段,酸液入口端平均刻蚀缝宽较小,推荐使用闭合酸压的施工工艺;刻蚀体积与酸蚀裂缝导流能力大小有较强相关性,整体上表现为刻蚀体积越大,导流能力越高;沟槽状刻蚀形态容易形成高导流能力,而点状刻蚀导流能力较差。

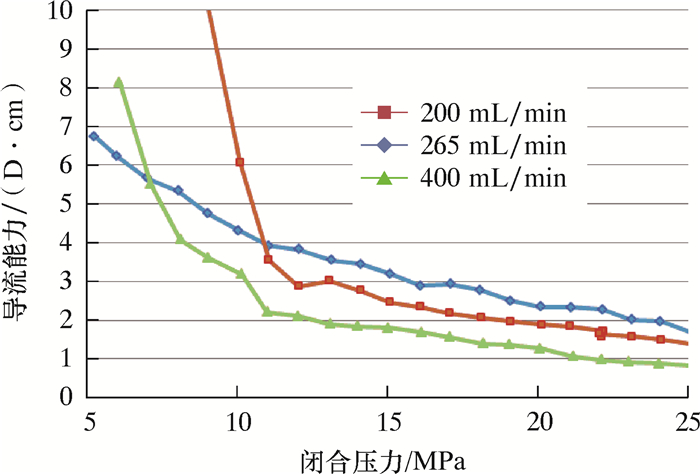

2.3 排量和接触时间对导流能力的影响试验的控制质量分数15%的胶凝酸酸液总量8 L不变,只改变排量和接触时间,分别为:注入排量400 mL/min时,接触时间20 min;注入排量265 mL/min时,接触时间30 min;注入排量200 mL/min时,接触时间40 min。共计试验3套次。

质量分数15%的胶凝酸变排量和接触时间岩板刻蚀形态和刻蚀体积以及酸蚀裂缝导流能力对比如图 14~图 17所示。

|

| 图 14 15%胶凝酸400 mL/min排量刻蚀形态和体积 Fig.14 Etching morphology and volume of 15% gel acid under 400 mL/min displacement |

|

| 图 15 15%胶凝酸265 mL/min排量刻蚀形态和体积 Fig.15 Etching morphology and volume of 15% gel acid under 265 mL/min displacement |

|

| 图 16 15%胶凝酸200 mL/min排量刻蚀形态和体积 Fig.16 Etching morphology and volume of 15% gel acid under 200 mL/min displacement |

|

| 图 17 15%胶凝酸变排量接触时间导流能力对比 Fig.17 Comparison of conductivities of 15% gel acid under variable displacement and contact time |

由图 14~图 17可知:在相同注酸量的条件下,中等排量和接触时间(265 mL/min,30 min)刻蚀体积最大,获得最高的导流能力,且导流能力随着闭合压力的升高具有较高的保持率;最长接触时间最小排量(200 mL/min,40 min)获得的导流能力居中;而最大排量和最小接触时间(400 mL/min,20 min)获得的导流能力最低;说明并非大排量和长接触时间可以获得高导流能力,优化注酸排量和接触时间,才能获得更好的刻蚀效果和更高的导流能力。

3 结论(1) 研制形成了模拟裂缝长达1 m的大型岩板酸蚀裂缝导流能力测试系统和大型岩板表面粗糙度扫描系统,前者克服了传统小岩板酸蚀裂缝导流设备产生的端面效应对试验结果产生的影响。

(2)3种酸液体系产生整体导流能力均随着裂缝闭合压力的升高呈现出下降的趋势,在低闭合压力下差异较大,随着闭合压力的升高,差异逐渐减小;3种酸液体系刻蚀岩板测得的导流能力大小顺序为:胶凝酸>变粘酸>转向酸。

(3) 高质量分数酸液产生的导流能力在低闭合压力下较高,但随着闭合压力的升高比低质量分数酸液下降的速率更快,导流能力的保持能力更差,分析认为可能是由于高质量分数酸液导致岩石强度变低,应力敏感性增强。

(4) 胶凝酸和转向酸刻蚀主要发生在岩板前段和中段,酸液入口端平均刻蚀缝宽较大,而变粘酸的刻蚀主要发生在岩板中后段,酸液入口端平均刻蚀缝宽较小,推荐配合使用闭合酸压的施工工艺。

(5) 刻蚀体积与酸蚀裂缝导流能力大小有较强相关性,整体上表现为刻蚀体积越大,导流能力越高。

(6) 重力效应会导致裂缝下部与酸液反应更为剧烈,刻蚀程度更高。

(7) 不同酸液体系刻蚀机理导致不同的岩板表面刻蚀形态,沟槽状刻蚀形态容易形成高导流能力,而点状刻蚀导流能力较差。

(8) 并非大排量和长接触时间可以获得高导流能力,优化注酸排量和接触时间,才能获得更好的刻蚀效果和更高的导流能力。

| [1] | 程秋菊, 冯文光, 周瑞立. 酸蚀裂缝导流能力试验研究[J]. 石油化工应用, 2011, 30(12): 83–87. DOI: 10.3969/j.issn.1673-5285.2011.12.025 |

| [2] | 车明光, 袁学芳, 范润强, 等. 酸蚀裂缝导流能力实验与酸压工艺技术优化[J]. 特种油气藏, 2014, 36(5): 120–123. |

| [3] | 彭瑀, 李勇明, 赵金洲, 等. 缝洞型碳酸盐岩油藏酸蚀裂缝导流能力模拟与分析[J]. 石油学报, 2015, 36(5): 606–611. DOI: 10.7623/syxb201505010 |

| [4] | POURNIK M, NASR-EL-DIN H A. Effect of acid spending on etching and acid fracture conductivity[R]. SPE 136217, 2010. |

| [5] | DENG J, HILL A D, ZHU D. A theoretical study of acid-fracture conductivity under closure stress[R]. SPE 124755, 2009. |

| [6] | AL-MOMIN A, ZHU D, HILL A D. The effects of initial condition of fracture surfaces, acid spending and acid type on conductivity of acid fracture[R]. OTC 24895, 2014. |

| [7] | NINO-PENALOZA A, AL-MOMIN A, ZHU D, et al. New insights about acid fracture conductivity at laboratory scale[R]. SPE 174990, 2015. |

| [8] | 陈光智, 李月丽, 卢渊, 等. 酸蚀裂缝表面特征:酸化对裂缝导流能力的意义[J]. 国外油田工程, 2009, 25(12): 6–9. DOI: 10.3969/j.issn.1002-641X.2009.12.002 |

| [9] | 埃克诺米德斯M J, 诺尔地K G. 油藏增产措施[M]. 3版. 北京: 石油工业出版社, 2003. |

| [10] | 陈星宇, 杨兆中, 李小刚, 等. 酸蚀裂缝导流能力实验及预测模型研究综述[J]. 断块油气田, 2012, 19(5): 618–621. |

| [11] | RODRIGUES V F, MEDEIROS A C. Limits of acid fracture conductivity correlation improvement through acid fracture surface characterization[R]. OTC 22337, 2011. |

| [12] | JOEL E O, POURNIK M. Does rock really weaken during acid fracturing operations[R]. SPE 142389, 2011. |

| [13] | ZHU D, HILL A D, LOONEY M D. Evaluation of acid treatments in horizontal wells[R]. SPE 59804, 2011. |

| [14] | DONG C, ZHU D, HILL A D. Acid penetration in natural fracture networks[R]. SPE 68927, 2001. |

| [15] | BYBEE K. Acid fracturing a carbonate reservoir[R]. SPE 0704-0049-JPT, 2004. |