2. 胜利油田石油工程技术研究院;

3. 中国石油大学(华东)石油工程学院

2. Petroleum Engineering Technology Research Institute, Shengli Oilfield Company, SINOPEC;

3. School of Petroleum Engineering, China University of Petroleum (Huadong)

0 引言

国内油田每年都会出现大量的套损井, 许多油井在投产后由于腐蚀造成油层套管穿孔或泄漏,急需补贴大修。造成套管腐蚀损坏的原因主要有油井频繁压裂、地应力过高、地层水矿化度较高及水泥返高太浅等[1-2]。薄壁管补贴技术是采用特殊材质的实体钢管作为补贴管,其外部硫化耐高温的密封橡胶,利用金属材料的塑性变形能力使其产生永久塑性变形[3-7],利用密封元件与外层套管密封,从而达到套管修复补贴目的的一项新型完井技术。薄壁管补贴技术使用的设备主要包括薄壁补贴管、膨胀锥、水力锚和增压器。

补贴管技术经过长时间的研究和应用,其工艺发展迅速,套管修复长度逐渐增加。该技术具有投入费用低和操作简单的优势。在完成套管补贴之后,套管通径虽然有一定减小,但对修井作业及后期生产基本不会造成影响,因此该技术具有很高的推广价值。近年来,我国加大了套管补贴技术的研发力度和推广应用范围,已在大庆和胜利等油田的现场应用中取得良好的补贴效果[8-10]。薄壁管补贴技术的关键问题有2点:一是如何选择合适的材料,使补贴管能够在完成修复任务的情况下,尽量减小壁厚;二是如何选择膨胀锥角,在提高膨胀效率的同时减小驱动力,达到节能环保的生产要求。笔者在提出补贴管材料选择要求的基础上,对补贴管结构进行了设计,采用ANSYS软件对补贴膨胀过程进行了力学分析,以期为薄壁补贴管的现场应用提供参考。

1 补贴管材料选择材料影响着补贴管的力学性能,目前油田上已经投入使用的材料包括低碳合金钢和不锈钢等,国内高校和各大科研院所也开展了套管补贴材料的研究工作。由于膨胀补贴的整个过程都发生在井下复杂的密闭环境中[11],对补贴管所使用材料性能也提出了多方面要求。笔者结合补贴管的使用工况及功能,提出其材料性能必须满足以下要求。

1.1 力学性能要求当金属材料受到的应力超过其屈服极限时,塑性变形开始,薄壁管补贴技术基于金属材料这一特性,应选择一个膨胀区间,即补贴管在膨胀过程中,所受应力始终保持在材料的屈服点以上合理范围内,使其适度地膨胀,避免发生强度破坏。

1.2 伸长率要求材料的伸长率保证其拥有一定的塑性变形能力。对于金属材料而言,机械强度和伸长率呈负相关,即伸长率越高,材料的强度越低。对于补贴管而言,要求材料的伸长率δ满足公式:

|

(1) |

式中:d2为补贴后的套管通径,d1为补贴前的套管内径。

1.3 加工硬化能力金属材料在冷变形时,随着变形程度的累积,金属抵抗变形的能力提高而塑性下降。正因为有加工硬化效应的存在,薄壁管在发生塑性变形后还能具有良好的力学性能。

1.4 抗腐蚀性能由于薄壁补贴管的施工环境非常恶劣,且要承受外压及地层腐蚀的作用,所以要求它的材料应具有抗腐蚀和耐磨损性能,防止补贴完成后套管发生腐蚀破坏。

经过市场调研,笔者选用上海管力卜石油设备有限公司的专利产品ZP-05低合金膨胀管材料,该材料的屈服强度为560 MPa,抗拉强度为960 MPa,将其加工成适用于∅177.8 mm(7 in)套管修补的薄壁补贴管。套管修复之后的通径需要允许井下工具贯穿[12-13],为后续的完井操作做准备。套管参数及薄壁管补贴技术参数为:套管外径177.8 mm,套管内径159.0 mm,补贴管外径152.0 mm,补贴管壁厚3.5 mm,补贴后通径152.0 mm,耐压12 MPa,耐温350 ℃。

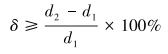

2 补贴管结构设计补贴管的管身是开有密封槽的薄壁圆管,密封槽内填充密封材料,实现补贴管和修复套管之间的密封。密封材料按照种类不同可分为软密封和硬密封。考虑到薄壁补贴管需要承受高温高压的膨胀变形工况,以及需要满足补贴完成后耐压20 MPa的技术要求,设计薄壁补贴管的密封结构为软密封与硬密封的组合形式,以硫化橡胶作为软密封材料,其结构如图 1a所示。紫铜作为硬密封材料,其结构如图 1b所示。软、硬密封材料分别填充于相应密封槽中。2种密封材料的特性及参数如表 1所示。为了提高密封效果,补贴管的上部和下部外周分别设置有上密封环和下密封环,上、下2部分补贴管和衬管之间使用螺纹连接[14]。

|

| 图 1 补贴管密封材料图 Fig.1 Sealing material of patch tubular |

| 密封材料 | 适用范围 | 特点 | 密度/ (kg·m-3) |

耐温/ ℃ |

耐压/ MPa |

| 硫化橡胶 | 常温、中低压 | 密封性能好,易老化 | 8 900 | 175 | 35 |

| 紫铜 | 低温、高温、中高压 | 寿命长,密封性能差 | 1 200 | 350 | 20 |

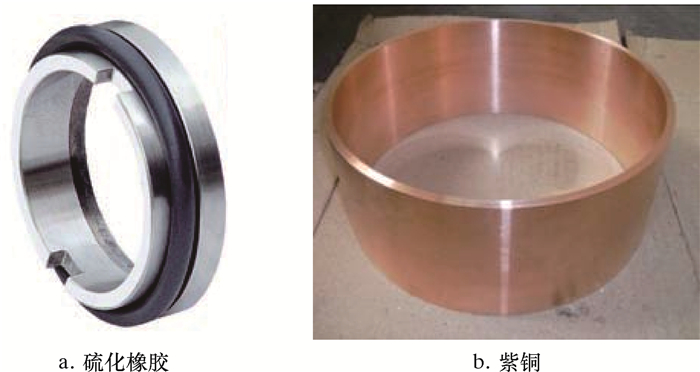

薄壁补贴管的结构如图 2所示。图 2b显示了补贴管密封结构的分布情况,位于补贴管两端位置的密封槽内采用硫化橡胶密封,靠近补贴管中心位置的密封槽内填充紫铜片,根据补贴管长度的不同可以合理调整密封槽的数量及间距。

|

| 图 2 薄壁补贴管结构图 Fig.2 Structure of the thin-walled patch tubular |

这样设计的依据是:补贴管的中心位置对应外层套管的破损位置,由于破损或腐蚀,位于此区域内的套管形状发生变化,所以在补贴过程中会产生应力波动和局部高温,在中心位置选用紫铜密封,能够满足薄壁补贴管的工作要求,而在外层工作温度较低的区域则选用密封性能更好的硫化橡胶密封,即使紫铜片失效,也能够保证整体结构的密封性能。紫铜环采用镶嵌焊接成型工艺进行安装[15]。

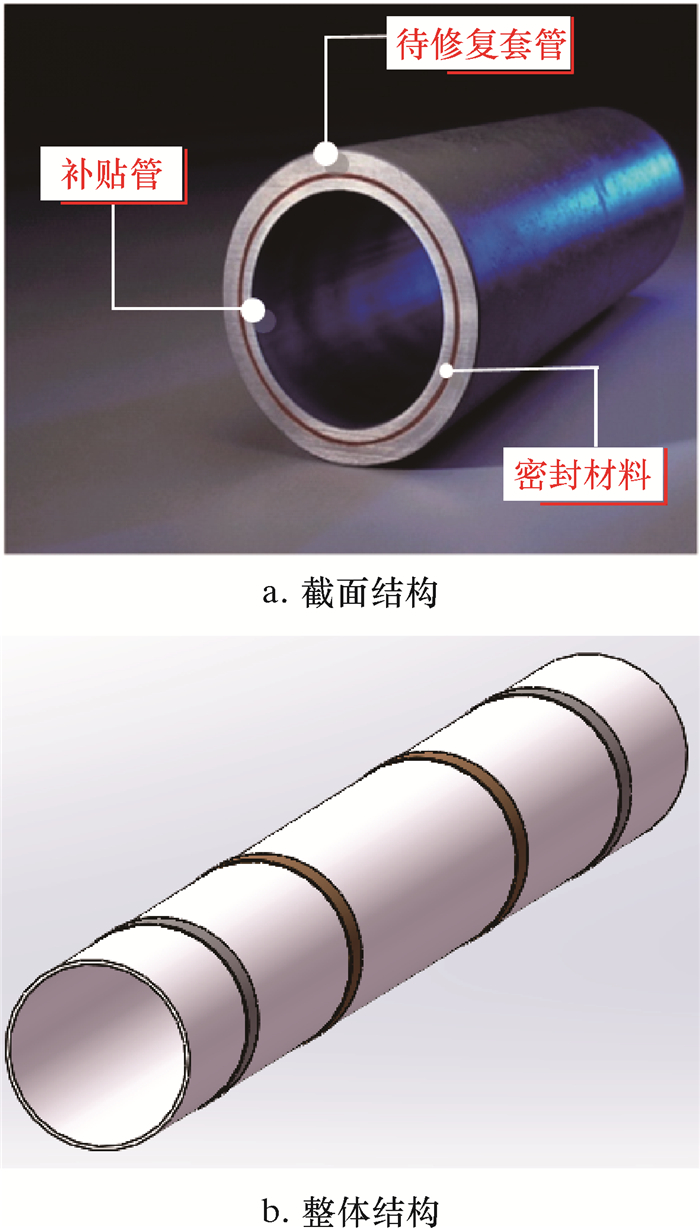

3 有限元建模由于补贴管较长,可沿轴线方向截取一段进行研究以简化计算。有限元仿真主要针对在材料选定的情况下,补贴管在补贴过程中发生塑性变形的应力状态以及施加在膨胀锥头上的驱动力大小,补贴管的密封以及螺纹对补贴过程的影响将在后续研究中展开。在补贴修复过程中,膨胀锥-补贴管-套管的几何位置关系如图 3所示。二维建模采用ANSYS参数化设计语言APDL,几何参数可以通过命令流调节。膨胀锥尺寸为r1=60.0 mm,r2=76.0 mm,保径段长度fg=26.0 mm。薄壁补贴管尺寸为:膨胀前r3=72.5 mm,膨胀后r4=76.0 mm,补贴管壁厚3.5 mm,外层套管尺寸为:内径r=80.0 mm,套管壁厚u=5.0 mm。

|

| 图 3 膨胀锥-补贴管-套管几向位置关系图 Fig.3 Position relationship of expansion cone-patch tubular-casing |

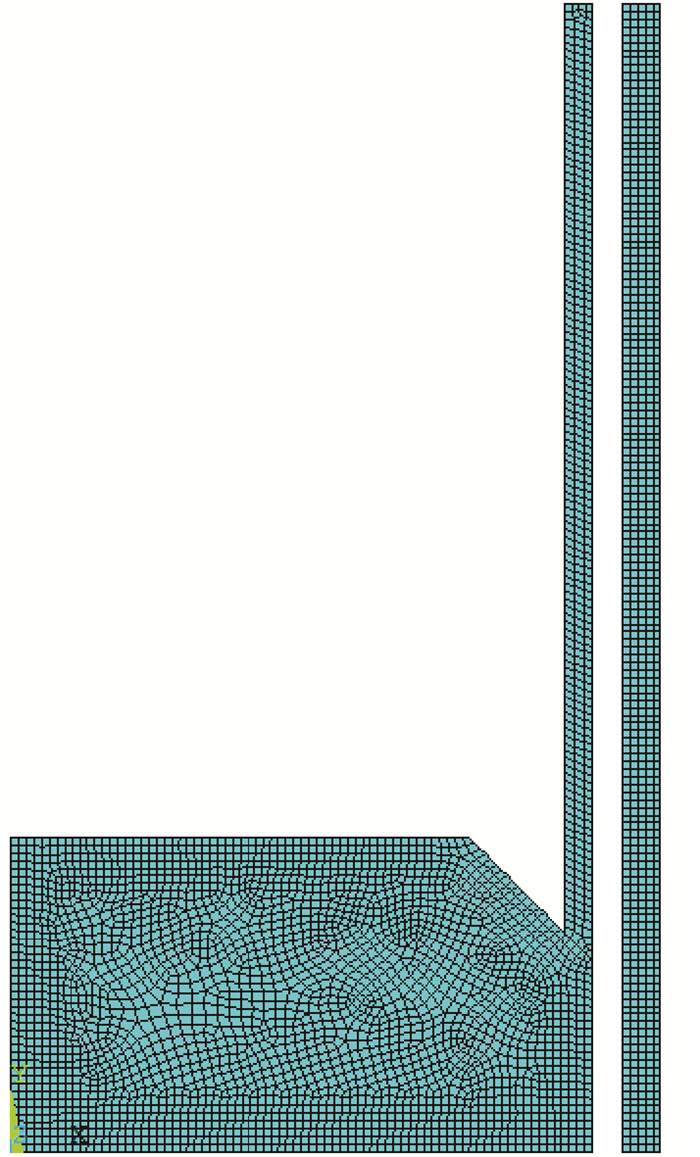

在补贴过程中,膨胀锥的变形量与补贴管的变形量相比可以忽略,故将膨胀锥设置成刚体。在划分网格之前,需要指定分析对象的特征,即定义单元类型[16]。选择补贴管的单元类型为PLANE 182,弹性模量175 GPa,泊松比0.3。设置2组接触对CONTACT1和CONTACT2。CONTACT1中接触面为膨胀锥上的ef面和fg面,目标面为补贴管内壁上的de面、ef面以及fg面,摩擦因数为0.15。CONTACT2中接触面为补贴管外壁上的kc面、jk面以及ij面, 目标面为套管内壁bm面,摩擦因数为0.15。整个模型的网格划分如图 4所示。

|

| 图 4 有限元模型网格划分 Fig.4 Finite element model meshing |

4 仿真结果与分析

笔者模拟的是膨胀锥“自下而上”式膨胀。在补贴管的实际使用过程中,上端有水力锚支撑,故在补贴管和套管顶端施加沿Y轴方向的约束,膨胀锥轴线上施加X轴方向约束,避免其发生偏离轴线方向的运动。

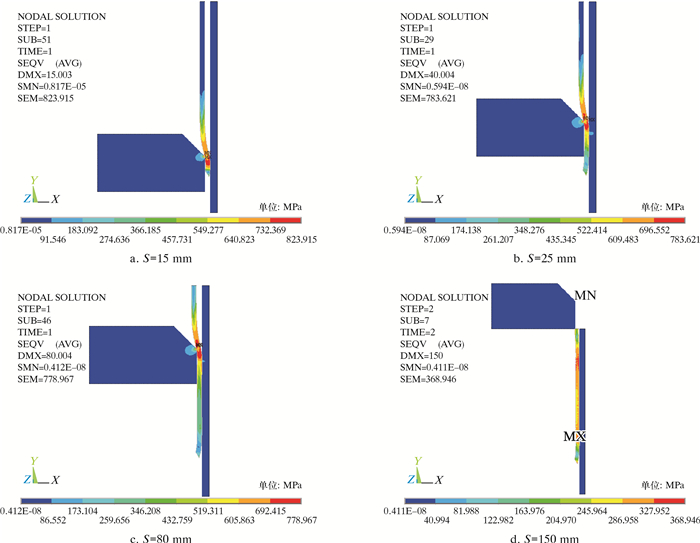

加载时,对膨胀锥施加沿Y轴正方向的位移载荷,大小为工作段全长150 mm,载荷步数t=60。约束载荷施加完成后进行求解。求解完成后,在后处理器中分别查看当膨胀锥位移S分别为15、25、80和150 mm时,膨胀锥与补贴管接触位置的Von Mises应力,结果如图 5所示。

|

| 图 5 不同膨胀锥位移时补贴管的Von Mises应力云图 Fig.5 Von Mises stress distribution of the patch tubular at different expansion cone displacements |

薄壁补贴管在膨胀过程中遵循金属材料塑性变形规律,随着变形量增大,薄壁管应力随之增大。当膨胀锥位移S=5.52 mm时,补贴管与套管内壁接触,最先发生变形的补贴管径向位移不再增加,随后发生变形的补贴管按照相同的膨胀变形规律逐步紧贴至套管上,从而达到修复破损套管的目的。在ANSYS软件的后处理器中读取不同时刻补贴管与膨胀锥接触点的Von Mises应力以及施加在膨胀锥上的驱动力大小,结果如图 6所示。

|

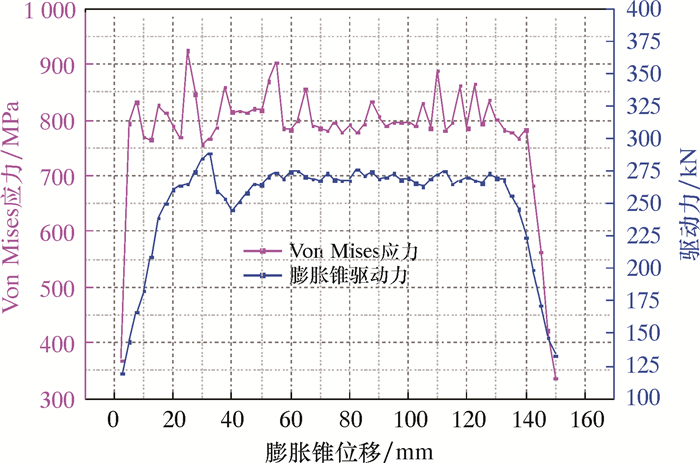

| 图 6 Von Mises应力和驱动力与膨胀锥位移变化关系 Fig.6 Relationship between Von Mises stress and driving force and displacement of expansion cone |

由图 6可知,当膨胀锥与补贴管开始接触时,补贴管与膨胀锥接触点的应力迅速增大,随后在一个区间内有小幅度的上、下波动,最终趋于平稳波动。Mises应力出现最大值925.06 MPa,小于材料的抗拉强度960.00 MPa。驱动力从膨胀过程开始迅速增大,在膨胀锥位移为40 mm时达到最大值288.75 kN,随后保持稳定。当补贴管全部完成塑性变形后,驱动力全部用来克服膨胀锥与补贴管之间的摩擦力,随着膨胀锥逐渐移出,驱动力也迅速减小。

5 结论(1) 采用低合金材料的薄壁补贴管进行套管补贴,能够获得比常规膨胀补贴管更大的补贴通径。完成了大通径条件下的膨胀补贴,同时减小了补贴管的壁厚,实现了套损井薄壁管的修复。

(2) 薄壁补贴管的膨胀补贴过程符合金属材料塑性变形规律,在膨胀过程中补贴管会产生应力波动,应力值始终位于材料的屈服强度和抗拉极限之间,最大应力为925.06 MPa,最大驱动力为288.75 kN,补贴管能够对套管进行修复而不发生断裂破坏。

(3) 在试验过程中,当薄壁补贴管与套管内壁发生接触后,可适当减小驱动力,防止薄壁补贴管在膨胀过程中发生屈曲变形。

| [1] | 赵金洲. 实体膨胀管补贴技术研究新进展[J]. 石油钻采工艺, 2006, 28(4): 17–19. |

| [2] | 杨海波, 冯德杰, 滕照正, 等. 膨胀管套管补贴工艺及在胜利油田的应用[J]. 石油矿场机械, 2007, 36(5): 75–79. |

| [3] | 樊奖平, 张高峰, 赵海军, 等. 实体膨胀管补贴技术在大港油田的应用[J]. 钻采工艺, 2008, 31(4): 143–145. |

| [4] | 郑述培, 艾文斌. 套管质量事故处理技术[J]. 钻采工艺, 2012, 35(2): 103–104. |

| [5] | 魏小房, 王长宁, 李前春, 等. 伸缩节在膨胀套管作业中的应用[J]. 石油钻采工艺, 2010, 32(3): 112–115. |

| [6] | 唐明, 唐成磊, 宁学涛, 等. 实体膨胀管技术在油田开发中的应用[J]. 钻采工艺, 2008, 31(3): 70–72. |

| [7] | 吴福源, 魏增红, 柳涛, 等. 实体膨胀管补贴修井技术在江苏油田的应用[J]. 石油钻探技术, 2008, 36(1): 80–82. |

| [8] | BLANE D A, CROSSLAND A. Design and development of a tubing repair solution using an expandable metal patch[R]. SPE 130718-MS, 2010. |

| [9] | 伊伟锴, 刘金荣, 吕芳蕾, 等. 热采水平井套管补贴加固工具研制与应用[J]. 石油矿场机械, 2012, 41(11): 61–63. DOI: 10.3969/j.issn.1001-3482.2012.11.019 |

| [10] | 李益良, 李涛, 高向前, 等. 过套管补贴技术研究与应用[J]. 石油钻采工艺, 2012, 34(6): 106–108. |

| [11] | 杨阳. 可膨胀管用材料的设计与开发[D]. 成都: 西南石油大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014159341.htm |

| [12] | 贾宗华, 孟爱鲁, 王维星, 等. 低合金膨胀管补贴工艺在文留油田的应用[J]. 石油地质与工程, 2011, 25(4): 115–116. |

| [13] | BRADDICK B O, JORDAN G D, BAKER S F, et al. Development and testing of an expandable casing patch system[R]. SPE 91856-MS, 2005. |

| [14] | 田启忠, 温盛魁, 伊伟锴, 等. 长井段套管破损补贴修复技术研究与应用[J]. 石油机械, 2015, 43(11): 88–91. |

| [15] | 李涛. 高温高压套损井膨胀管修复技术[J]. 石油勘探与开发, 2015, 42(3): 374–378. |

| [16] | 张朝晖. ANSYS12.0结构分析工程应用实例解析[M]. 北京: 机械工业出版社, 2010: 55-57. |