0 引言

智能完井技术(Intelligent well completion system)可对油层生产动态进行实时监测和控制,其在优化油井生产、改善油藏管理、提高最终采收率和节省物理修井时间等方面具有独特优势[1-5]。在目前低油价情况下,更需要对油气开采全过程进行精细化监测和控制,从而及时发现问题并调整开采策略,提升油田现代化管理水平,节约人力物力,降低生产成本,最终实现低成本下油气井的高效开采。智能完井系统主要由井下流量控制系统、井下动态监测系统和油井生产优化系统组成。井下流量控制系统通过井下流量控制阀对井下各油层的生产动态进行调控,控制阀的驱动方式主要有液压、电力和电液混合[6-10]。液压驱动式控制阀缺点是液压管线数目较多,分层数目有限,现场施工作业难度大,测调效率低;电力驱动式控制阀目前多采用井下电池进行供电,工作寿命和测调效率受电池寿命制约。

针对上述问题,在研发液控光纤监测型智能完井系统IC-Riped的同时[11],中国石油集团科学技术研究院研制了缆式电控智能完井系统EIC-Riped。EIC-Riped系统采用钢管电缆同时进行测调信号的传输和井下供电,大大延长了工具的井下工作时间,提高了测调效率,同时成本较低。

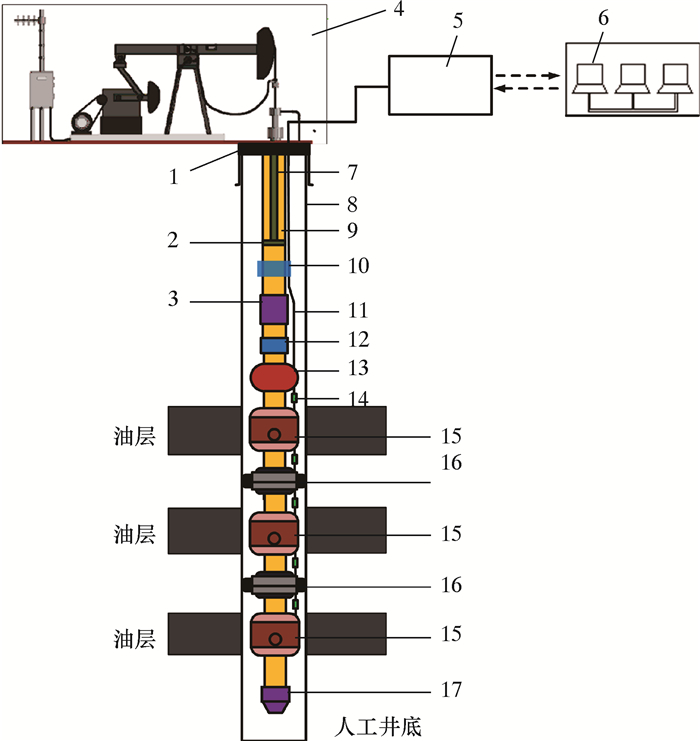

1 电控智能完井系统EIC-Riped电控智能完井系统EIC-Riped采用单根单芯钢管电缆控制井下电控智能配产器,可实现对油井各层段生产动态的远程监测和控制。EIC-Riped系统主要包括电控智能配产器、井口控制器、远程测控系统、管缆穿越式封隔器和钢管电缆等,其结构如图 1所示。井口控制器通过钢管电缆与井下电控智能配产器相连接,同时也通过无线传输方式与远程测控系统进行双向数据传输。

|

| 图 1 电控智能完井系统EIC-Riped结构示意图 Fig.1 Schematic of electric intelligent completion system EIC-Riped 1—穿越式井口;2—杆式抽油泵;3—泵座;4—抽油机;5—井口控制器;6—无线远程测控系统;7—抽油杆;8—套管;9—油管;10—保护卡子;11—钢管电缆;12—校深短节;13—安全接头;14—钢管电缆续接接头;15—电控智能配产器;16—穿越式封隔器;17—盲堵。 |

2 关键装备与技术研究 2.1 电控智能配产器

电控智能配产器作为EIC-Riped系统的核心工具,集井下流量控制和数据测量2个模块于一身。通过优化设计,配产器可实现100级流量调节,耐温120 ℃,耐压50 MPa。测温范围0~120 ℃,误差0.5%;测压范围0~50 MPa,误差0.2%。

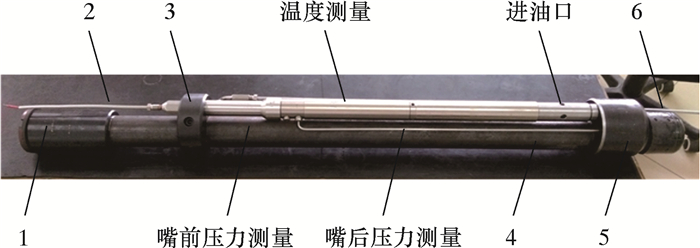

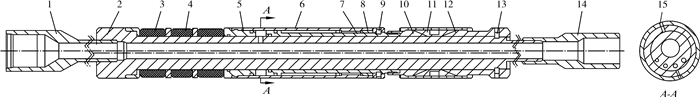

2.1.1 结构设计及主要参数电控智能配产器由上接头、中心管、扶正、下接头、单芯钢管电缆和执行机构组成,如图 2所示。配产器为偏心结构,上、下接头分别与中心管相连接,执行机构安装在下接头上,并通过扶正固定执行机构;单芯钢管电缆预置在配产器上,并在执行机构内部进行分支,以便于现场施工时电缆的续接操作,上端电缆与地面电缆相连接,下端电缆与下层配产器电缆相连接。油液通过进油口进入油嘴,经下接头上的斜孔流入到中心管,并最终被抽吸到地面。配产器尺寸参数:最大外径115 mm,最小内径44 mm,长度1 250 mm。

|

| 图 2 电控智能配产器实物图 Fig.2 Photo of electric intelligent inflow control device 1—上接头;2、6—单芯钢管电缆;3—扶正器;4—中心管;5—下接头。 |

2.1.2 工作原理

电控智能配产器的执行机构是实现流量调控和数据监测的核心部件,其由流量控制模块和数据测量模块组成。流量控制模块主要由电机、行星齿轮减速器和油嘴组成,用于调节油液流量。电机总成最大输出扭矩为30 N·m,定位精度0.1°;油嘴由上阀体和下阀体构成,上、下阀体分别加工有扇形孔,扇形孔(油嘴)重叠角度的变化可获得大小不同的过流通道,当扇形孔完全重合,也即油嘴完全打开时,相当于∅12 mm的通道完全打开,上、下阀体采用合金材料,具有不结垢、不锈蚀、不怕砂和耐冲击等特性。数据测量模块主要由控制电路、温度传感器和压力传感器组成,用于采集井下各层段的温度和压力数据,并控制电机运转。温度传感器采用PT1000铂薄膜热电阻元件;压力传感器采用纳米膜压力传感器。对温度传感器和压力传感器标定后,温度传感器测温范围为0~120 ℃,压力传感器测压范围为0~50 MPa。控制电路主要由电源转换模块、信号处理模块、数据传输模块、压力与温度测量模块和电机驱动模块组成。为保证控制电路能够在120 ℃环境下长期工作,所选用电子元件和芯片都是耐温达150 ℃的军工级产品,所用PCB电路印刷板也为定制耐温达150 ℃。高温测试结果表明:在120 ℃情况下,电控智能配产器运行稳定,开度调节准确,同时温度、嘴前压力和嘴后压力值测量准确。

2.2 井口控制器井口控制器通过钢管电缆与井下电控智能配产器相连接,用于调节配产器油嘴开度、采集井下各油层的温度和压力数据,并通过无线传输模块将数据传输到远程测控系统上,同时,井口控制器也通过钢管电缆为配产器供电。

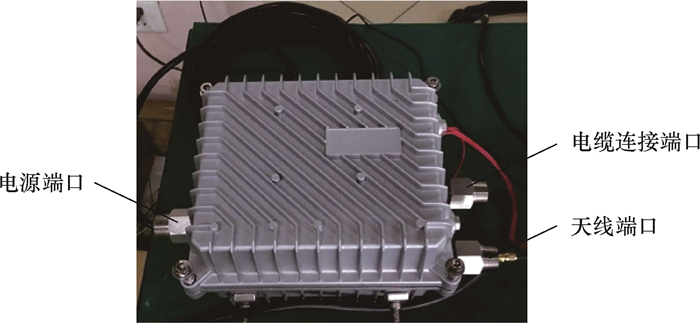

2.2.1 结构设计图 3为井口控制器实物图。控制器外壳为铝合金材质,具有质量轻和散热好等特点;控制器外部有3个端口:电源端口连接220 V交流电,电缆连接端口与单芯钢管电缆相连接,天线端口用于接收或发送测控信号。控制器及端口连接处采用橡胶进行密封,并且在油井现场将其放置到专用的控制柜中,因此控制器具有防水、防尘和防晒功能。

|

| 图 3 井口控制器实物图 Fig.3 Photo of wellhead controller |

2.2.2 工作原理

井口控制器控制电路主要由电源转换模块、信号处理模块、数据传输模块和无线通信模块组成。电源转换模块首先将220 V交流电转换成DC48 V,为配产器控制电路供电,同时再将电压由48 V降到5 V,为控制器其他电子元件供电;信号处理模块主要用于将接收到的信号与需要发送的信号进行处理和分析;数据传输模块通过单芯钢管电缆连接井下配产器,以接收配产器发送的测量信号或向配产器发送控制信号;无线通信模块通过GPRS网络将经信号处理模块处理过的测量数据发送到远程测控服务器进行存储,并通过远程测控软件进行显示,同时接收远程测控软件所发送的控制指令,并传输给信号处理模块进行处理分析。

井口控制器与井下配产器通过直流载波通信方式进行信号传输,即借助电缆自身的电容和电阻特性,利用对电容的充电与放电及与电阻的等效关系,达到对电压进行调制的作用,从而在供电系统中载入测控信号进行分时高速传输;同时通过程序优化,将载入的测控信号直接调制到基带上,达到载波的振幅和频率,并利用抑制功能原理使测控信号始终处于基带附近,以克服电缆长度对信号造成的衰减及失真,提高测控信号传输的可靠性和稳定性,最终实现信号传输距离达4 km。

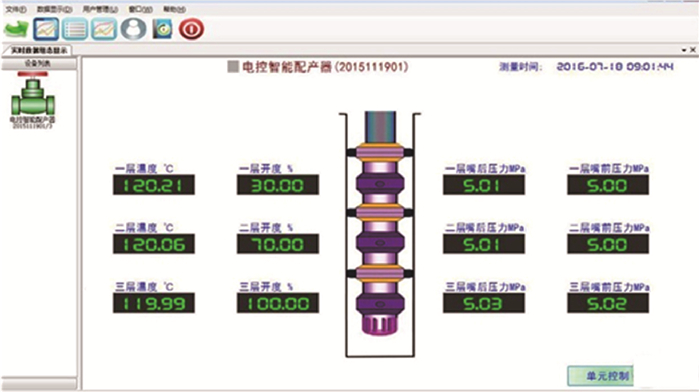

2.3 远程测控软件编写图 4为远程测控软件的主界面。该界面实时显示了测得的油井每层的温度、嘴前压力、嘴后压力和油嘴开度信息。同时,软件也可对测量的历史数据进行读取,以显示数据的变化趋势。主界面中“单元控制”按钮用于调节配产器油嘴开度,如图 5所示,在“层位选择”位置选择要调节的配产器,然后在“开度设置”输入框中输入“0~100”的任意数值,点击“确定”按钮,命令就直接发送到井下对应的配产器,配产器接收到命令后油嘴动作到对应的开度,其中“100”代表油嘴全开,“0”代表油嘴全关。

|

| 图 4 远程测控软件主界面 Fig.4 Main interface of remote monitoring and controlling software |

|

| 图 5 配产器油嘴开度调节界面 Fig.5 Interface of inflow control device opening adjustment |

2.4 管缆穿越式封隔器 2.4.1 结构设计

管缆穿越式封隔器是智能完井系统实现分层开采的关键工具,其主要作用是封隔油层段,并提供各种管缆的穿越通道。其整体结构与普通封隔器区别不大,但井下空间小,管缆需要从封隔器的胶筒下穿越,管缆两端需实现密封,因此存在相当大的设计和加工难度。

研制的适用于∅139.7 mm套管的管缆穿越式封隔器结构如图 6所示。

|

| 图 6 管缆穿越式封隔器结构示意图 Fig.6 Structural schematic of cable through packer 1—上接头;2—中心管;3—端胶筒;4—中胶筒;5—上活塞;6—液压缸;7—下活塞;8—缸座;9—坐封剪钉;10—上锥体;11—卡瓦;12—下锥体;13—解封剪钉;14—下接头;15—剪销。 |

2.4.2 工作原理

管缆穿越式封隔器主要由胶筒密封机构、卡瓦锚定机构和管缆穿越机构构成。为了穿越管缆的需要,将整体设计为偏心结构,管缆在偏心侧穿越。主体轴为整体式,在纵向设有多个互不相通的穿越孔,根据需要可调整穿越孔的大小和数量。在主体轴上加工有置入式管缆穿越密封接头所需的螺纹和锥面,提高了其整体穿越管缆的性能和密封强度。胶筒密封机构和卡瓦锚定机构特征在于:通过解封剪切销钉和移动弹性爪的位置结合,各部件达到其在管柱中处于坐封状态时封隔段能承受较高的上、下压差,处于解封状态时能释放卡瓦锚定机构和胶筒密封机构的阻力,使封隔器无需较大的上提解封力便可实现顺利解封。

2.4.3 主要技术参数最大外径114 mm,最小内径35 mm,工作温度150 ℃,工作压力34.47 MPa,液压坐封压力20.68 MPa,上提解封力160 kN。

3 现场试验及效果分析2016年8月,中国石油集团科学技术研究院研制的电控智能完井系统在吐哈油田成功进行了现场试验。智能完井管柱顺利入井,该井井深2 532 m,为落实该井新射孔J2s油藏潜力,提高单井产能,决定对该井实施智能找堵水和分段生产。分段如下:第1段为J2q油藏,2 428.8~2 455.8 m;第2段为J2s油藏,2 480.0~2 482.0 m。在每个油层段各部署1支电控智能配产器,对井下生产动态进行调控,对温度和压力进行实时监测。

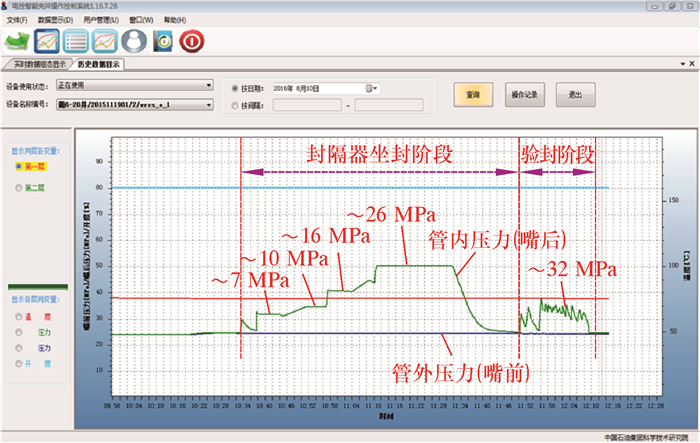

3.1 现场施工工具下入过程中,2支电控配产器油嘴都为全开状态,每下入约300 m进行1次信号测试。坐封封隔器时首先将2支配产器油嘴调为全关,油管内依次加压7、10、16和26 MPa,各点稳压至少5 min,保证封隔器坐封压力平稳。图 7为上层配产器所测油管内(嘴后)和油管外(嘴前)压力的变化。坐封过程中,从管内压力变化台阶可以清晰看到管内加压的整个过程。由于油嘴是全关状态,所以可以看到管外压力基本无变化;验封封隔器时,将下层配产器油嘴由全关调为全开,上层配产器油嘴保持全关状态不变,接下来向油管内连续加压,由于下层与地层相连通,所以加压最大压力约为8 MPa,此时测得管内压力和下层配产器管外压力都为32 MPa左右,而上层配产器处的管外压力在加压前、后基本不变(24 MPa),如图 7验封过程压力曲线所示,因此可以判断封隔器已平稳坐封,并且也可判断2个层段没有发生串层。

|

| 图 7 葡6-20井智能完井封隔器坐封、验封过程压力变化 Fig.7 Pressure changes during packer setting and pressure testing in intelligent completion of Well Pu 6-20 |

3.2 效果分析

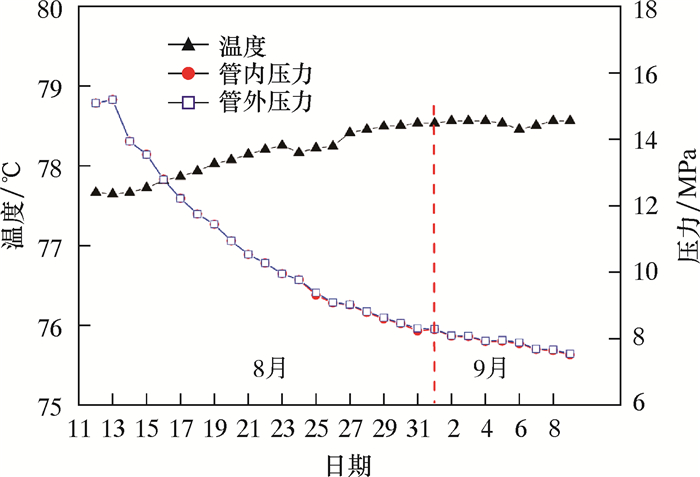

根据采油厂要求,首先生产下层,以落实该层液性和液量,因此上层配产器为全关状态。2016年下层配产器为全开状态,8月12日开始进行正式生产。图 8为正常生产时连续监测得到的下层段压力和温度随时间变化的曲线。由图可以看出,下层段温度略有增加,但增幅较小,而管内和管外压力则在不断降低,由约15.0 MPa降低为约7.5 MPa,同时注意到初始时压力降低速度较快,之后降速趋缓,压力趋于稳定。

由采油厂对产出液的测量结果发现,该井下层段(新射孔J2s油藏)含水率较高,产量较低。因此调整上层配产器油嘴为全开、下层配产器油嘴为全关,从而只生产上层段,但对产出液的测量结果表明上层段的含水率也较高。2016年9月,采油厂对该井进行了停井操作,截止停井时,电控智能完井系统共连续运行29 d,状态正常。

|

| 图 8 葡6-20井正常生产时下层段压力和温度变化曲线 Fig.8 Pressure and temperature changes of the lower well section of Well Pu 6-20 in normal production operation |

4 结论

(1) 研发的电控智能完井系统EIC-Riped采用单根单芯钢管电缆控制井下电控智能配产器,可实现对油井生产动态的实时远程监测和控制。通过该系统可实现油井不同层段的分采和合采,对油井找水、堵水和增产提效具有较高的应用价值。

(2) 研制的适用于∅139.7 mm套管的电控智能配产器可实现100级调节流量,耐温120 ℃,耐压50 MPa。

(3) 研制的井口控制器用于调节配产器油嘴开度,采集井下各油层的温度和压力数据,并将这些数据无线传输到远程测控系统上;利用抑制功能原理可克服电缆长度对信号造成的衰减及失真,最终实现信号传输距离达4 km。

(4) 现场试验结果表明:EIC-Riped系统可实现对多层段油气井井下生产动态的调控与温度和压力的监测,具有实时化和远程化等特点,满足油井生产管理现代化和控水增产的需求。

| [1] | 沈泽俊, 张卫平, 钱杰, 等. 智能完井技术与装备的研究和现场试验[J]. 石油机械, 2012, 40(10): 67–71. |

| [2] | RAHMAN J U, ALLEN C, BHAT G. Second generation interval control valve (ICV)improves operational efficiency and inflow performance in intelligent completions[R]. IADC/SPE 153700, 2012. |

| [3] | FARZAMNIA A M J, BEHROUZ T. Reservoir performance assessment based on intelligent well technology[J]. Journal of Chemical and Petroleum Engineering, 2016, 50(1): 69–78. |

| [4] | GREBENKIN I, DAVIES D R. Analysis of the impact of an intelligent well completion on the oil production uncertainty[R]. SPE 136335, 2010. |

| [5] | BEHROUZ T, RASAEI M R, MASOUDI R. A Novel integrated approach to oil production optimization and limiting the water cut using intelligent well concept: Using case studies[J]. Iranian Journal of Oil & Gas Science and Technology, 2016, 5(1): 27–41. |

| [6] | JACKSON V B, TIPS T R. Case study: First intelligent completion system installed in the Gulf of Mexico[R]. OTC 11928, 2000. |

| [7] | PUCKETT R, SOLANO M, KREJCI M. Intelligent well system with hydraulic adjustable chokes and permanent monitoring improves conventional ESP completion for an operator in Ecuador[R]. SPE 88506, 2004. |

| [8] | 党文辉, 刘颖彪, 石建刚, 等. 多节点智能完井技术研究与应用[J]. 石油机械, 2016, 44(3): 12–17. |

| [9] | 阮臣良, 朱和明, 冯丽莹. 国外智能完井技术介绍[J]. 石油机械, 2011, 39(3): 82–84. |

| [10] | MUBARAK S, DAWOOD N, SALAMY S. Lessons learned from 100 intelligent wells equipped with multiple downhole valves[R]. SPE 126089, 2009. |

| [11] | 廖成龙, 黄鹏, 李明, 等. 智能完井用井下液控多级流量控制阀研究[J]. 石油机械, 2016, 44(12): 32–37. |