2. 中石化石油工程设计有限公司

2. Sinopec Petroleum Engineering Corporation

0 引言

与其他海洋平台结构形式相比,导管架平台结构简单、安全可靠、造价低廉、适应性强[1]。自1947年美国在墨西哥湾水深4 m处安装第1座固定平台以来,导管架平台经历了从浅水到深水,由技术单一到技术密集的历史发展历程。海上油田开发工程实践证明,导管架是5~200 m水深范围内应用最多且行之有效的一种平台结构形式[2]。

导管架下水主要有吊装下水和滑移下水2种方式。随着导管架平台由浅海向深海发展,导管架的总体尺寸和质量也越来越大,100 m以上水深的导管架质量达到几千吨甚至几万吨,往往超过可使用的浮吊资源能力要求,这时采用导管架滑移下水是目前唯一可行的安装方法。导管架滑移下水过程是指导管架从有一定纵倾的下水驳船上沿滑道靠自重滑动入水,直至与驳船分离并在水中达到漂浮状态的过程,主要有单体船纵向、侧向及双体船侧向等方式。

滑移下水是导管架整个安装过程中最重要也是风险最大的环节之一。如果在下水过程中出现失误,将会发生导管架构件局部破坏,下水驳船损毁或导管架与下水驳船一起倾覆等事故,导致工程延期和巨大的经济损失[3],因此必须事先对导管架下水过程进行详细的计算与论证,预知安装过程中存在的问题和风险,以便提前做好应急措施。

导管架下水分析是一项繁琐的设计工作,需要不断地进行试算来找到最佳下水方案。而影响导管架下水轨迹与安全性的参数众多,因此有必要详细分析各个参数变化对下水过程的影响规律,为导管架安装设计提供数值依据,使下水参数的优选更加快速准确,提高设计效率和质量。尽管国内外针对导管架滑移下水的理论研究和数值模拟已有30多年,取得了很多成果[3-8],但关于下水参数对导管架下水影响的规律性研究很少。下水方案设计过程中,下水参数的选择缺乏针对性和方向性。为此,笔者以东海某导管架下水设计为例,先参照工程经验给出初始下水分析方案,深入研究下水参数变化对导管架下水运动状态及各项指标的影响规律,在此基础上,找到影响导管架入水姿态的关键性参数,并综合考虑其他指标的权重情况,设计出优化的导管架下水工况,使得导管架入水姿态和轨迹最好且所受摇臂反力和波浪砰击力最小[5],以确保海上施工的安全性。

1 数值计算条件 1.1 导管架模型滑移下水对导管架有特殊要求,如导管架结构要有足够的强度,使之能抵抗下滑过程中驳船对导管架的最大集中反作用力,同时导管架要有足够的合理分布的浮力,使之能够在下水后靠自身浮力漂浮在水面上,而不会沉入海底。因此,需要通过优化结构设计使导管架的质量和浮力均控制在合理的范围内,这也是大型导管架设计的关键技术问题[9]。工程算例中,优化后的导管架采用8腿12裙桩结构,设有6个水平层,主尺度为45.00 m×39.77 m×109.00 m;设计质量为5 612 t,浮力为67 300 kN,计其焊接等冗余质量时总质量为5 749 t,最大排水量为6 744 t;注水杆件在注水前的储备浮力为16.6%,大于15%的规范要求;注水后的剩余浮力为6.2%,大于规范的5%要求。其中,剩余浮力=(最大浮力-设计重力)/最大浮力×100%。

1.2 下水驳船模型下水驳船要根据导管架的尺寸、重力及稳性以及装船码头的水位和潮汐变化情况等进行选择。根据对工程中常用下水驳船的主尺度及参数进行调研,一般地,下水驳船的载重约为L×B×D的

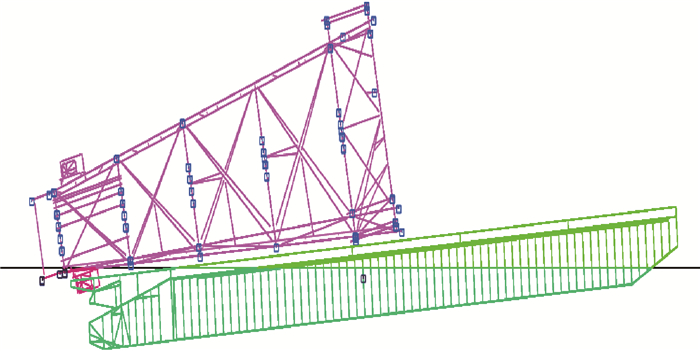

采用单体船纵向下水方式,根据工程经验确定初步设计的下水分析方案。图 1为初始下水方案的有限元仿真模型。初始下水分析方案中,下水驳船/导管架联合体的初始状态为:艏吃水1.94 m,纵倾角4.5°,此时,舯吃水9.00 m;滑道和滑靴之间的滑动摩擦因数为0.05;滑靴末端距艏部85.45 m。在该工况下,下水分析结果满足诺贝尔丹顿规范[11]以及项目规格书的各项技术指标要求。

|

| 图 1 下水前驳船/导管架联合体初始状态 Fig.1 Pre-launching state of barge with jacket |

2 导管架下水参数敏感性分析及优化后的数值分析 2.1 基本方法

导管架滑移下水方案的设计涉及多个参数。本节分析了驳船初始吃水、驳船初始纵倾角度、导管架装船位置、滑道滑动摩擦因数、导管架重力与重心位置等6个下水参数对导管架下水影响的敏感性,研究了各个工况下水过程中的泥面间隙、导管架最大纵倾、导管架最大纵向和垂向拍击速度、导管架反转和分离的时间、反转时导管架所受浮力、反转时摇臂最大反力、驳船最大纵倾、驳船最大艉吃水、驳船最大纵向拍击速度以及反转时相对速度等的变化规律。为避免重复劳动,节约数值计算成本,编制了参数化批处理时域分析程序来进行计算。

基于时域分析法,假定驳船和导管架均为6个自由度刚体,且2个刚体通过滑道和摇臂相对运动。导管架所受的静水压力和动水压力用MORISON公式计算,驳船运动和湿表面压力通过二维切片理论求得,驳船水动力惯性力与黏性阻力使用不断修正的附加质量系数与拖曳力系数计算。下水过程的每一时间步,导管架与驳船的运动基于二者间的质量、浮力、水动力、惯性力等受力平衡进行预测。导管架和驳船的相互运动通过解耦的方法进行分析,即把导管架和驳船离散成单个体来考虑动态平衡,建立运动方程,导管架和驳船的相互作用力体现在各自的运动方程中。考虑到导管架下水时间较短,一般选择较好的气候窗口,因此下水分析通常不考虑环境因素对下水的影响。

因为驳船初始吃水、驳船初始纵倾和导管架装船位置是决定导管架下水初始浮态的3个主要参数,影响其他参数变化时的数值分析结果,所以有必要优先进行研究,并确定出导管架下水的最佳初始浮态。分析时,按照初始下水分析方案给出的驳船初始纵倾和导管架装船位置2个参数的初始值,先进行5个水平吃水参数工况的下水分析,根据分析结果选择较优的吃水参数值;将优化的吃水参数与初始方案的导管架装船位置参数作为固定值,再进行5个水平的纵倾参数敏感性分析,选出其中最优的纵倾参数;按照同样的方法进行导管架装船位置的敏感性分析,找出其中最优的装船位置参数;这样就确定出最优的驳船下水初始浮态;然后,再以该优化的初始浮态为基础,逐一进行其他下水参数的敏感性分析。

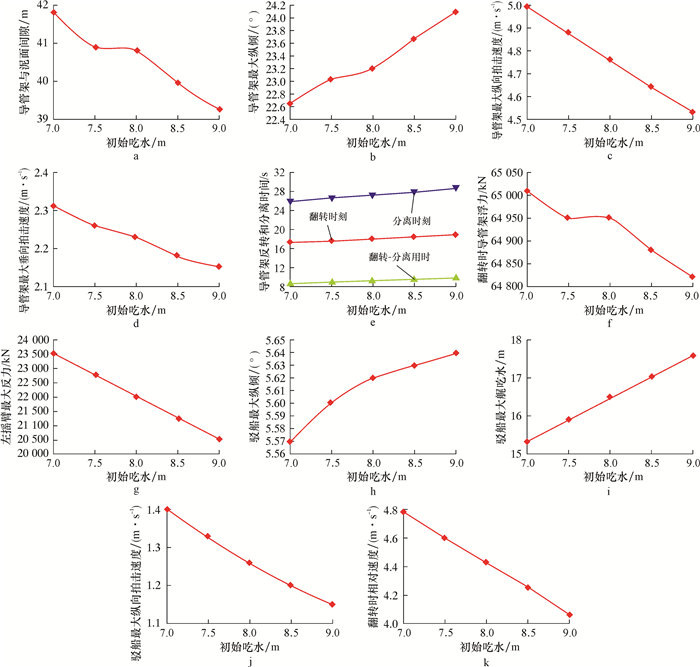

2.2 驳船初始吃水对下水的影响根据工程经验,驳船舯部初始吃水通常为型深的60%~80%,因此,初始吃水参数每隔0.5 m分别选取7~9 m之间的共5个水平值,进行5次下水分析。图 2为根据计算结果绘制的驳船初始吃水对导管架下水运动的影响曲线。

|

| 图 2 驳船初始吃水对导管架下水运动的影响曲线 Fig.2 The effect of initial draft of barge on jacket launching movement |

由图 2可知:随着驳船初始吃水的增加,导管架下潜深度增加,即导管架与海底泥面之间的间隙减小;导管架的最大纵倾角度增大;导管架初始浸没入水的体积增大,开始滑移后受到的阻力随之增大,因此导管架的最大纵向和垂向拍击速度都减小;导管架翻转时刻和分离时刻都相应后延,从翻转到分离所需时间也有所增加,导管架下水速度变慢;翻转时刻所受浮力减小,摇臂最大反力减小,驳船最大纵倾增大,驳船最大艉吃水增大,驳船最大纵向拍击速度减小,翻转时导管架与驳船之间的相对速度减小。

因为驳船初始吃水越大,导管架拍击速度和摇臂反力越小,而且系统重心更低从而稳性裕度更大,所以驳船初始吃水应尽量选大值。但吃水太大也可能引起下滑力和浮力相抵消而导致导管架滑动停滞。综合考虑其他指标的权重情况,选8 m初始吃水时的工况为最优工况。

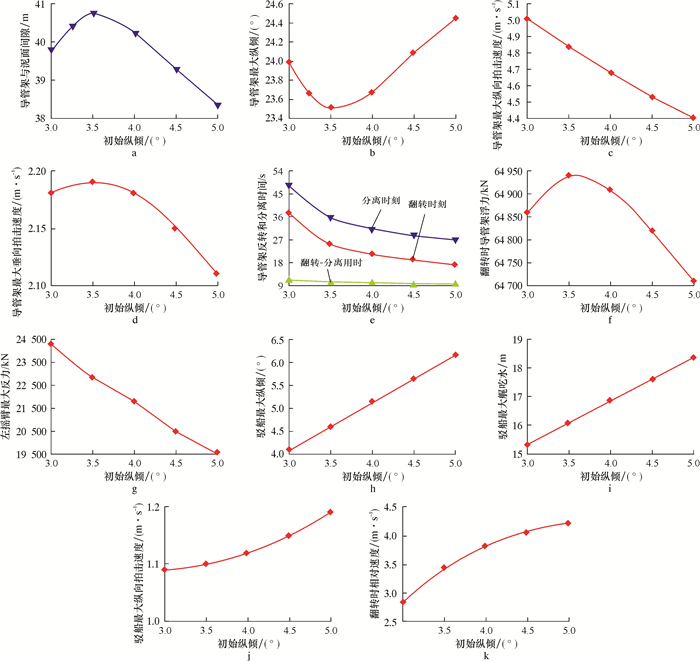

2.3 驳船初始纵倾对下水的影响初始纵倾角通常在3.5°~4.5°之间选取,以克服初始的滑道静摩擦力。初始纵倾参数每隔0.5°分别选取3°~5°之间的共5个水平值,进行4次下水分析。图 3为根据计算结果绘制的驳船初始纵倾对导管架下水运动的影响曲线。

|

| 图 3 驳船初始纵倾对导管架下水运动的影响曲线 Fig.3 The effect of initial trim of barge on jacket launching movement |

由图 3可知,在驳船初始纵倾3.0°~3.5°范围内,随着初始纵倾增大,导管架与泥面间隙、导管架最大垂向拍击速度和翻转时导管架浮力3项指标均为增大趋势,而导管架最大纵倾则表现为减小趋势;4条曲线均在初始纵倾为3.5°存在极值,在驳船初始纵倾3.5°~5.0°范围内,4条曲线的变化趋势与之前相反,即随着初始纵倾增大,导管架最大纵倾为减小趋势,而导管架与泥面间隙、导管架最大垂向拍击速度和翻转时导管架浮力3项指标表现为增大趋势。

随着驳船初始纵倾的增加,导管架初始浸没入水体积增大,开始滑移后受到的阻力随之增大,因此导管架的最大纵向拍击速度减小;导管架翻转时刻和分离时刻都相应显著提前,从翻转到分离所需时间也略有缩短,即导管架下水速度变快,左摇臂最大反力减小,驳船最大纵倾增大,驳船最大艉吃水增加,驳船最大纵向拍击速度略有增大,翻转时导管架与驳船之间的相对速度增大。

比较图 2和图 3中驳船吃水和纵倾变化引起左摇臂最大反力变化的曲线可以看出,要使摇臂最大反力减小相同数值,通过驳船纵倾改变所需的压载水调节量明显少于驳船吃水改变所需的压载水调节量,而且,吃水改变需要排出或泵进压载水,而纵倾调整则只要增减各舱室之间压载水量即可,操作更加方便,作业成本更低,因此,对于摇臂反力这个指标而言,纵倾是比吃水更敏感、更关键的一个下水参数。比较图 2和图 3还可以发现,增大驳船吃水和驳船纵倾都可以使导管架所受拍击速度减小,从而减小导管架构件所受波浪砰击力,且驳船纵倾为4°~5°时效果更加明显。

根据拍击速度和摇臂反力这2个最重要的考察指标,并综合考虑其它指标的权重情况,4.5°初始纵倾时的工况为最优工况。

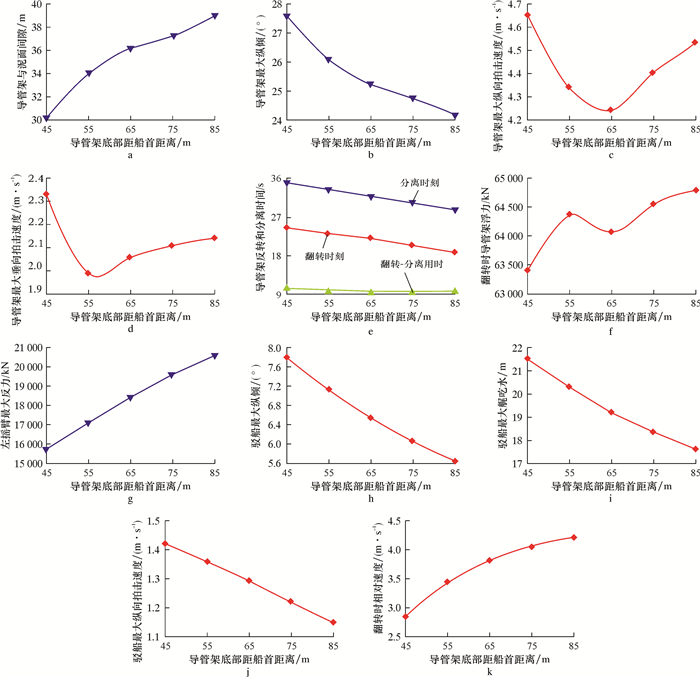

2.4 导管架装船位置对下水的影响导管架在驳船上的位置需要结合连续滑靴布置、导管架拖航分析、下水分析和艏需预留的操作空间等综合因素确定。笔者选择导管架距离艏65、70、75、80和85 m(即滑靴压摇臂2、7、12、17和22 m)等5种工况研究装船位置对下水的影响。图 4为根据计算结果绘制的导管架装船位置对导管架下水运动的影响曲线。

|

| 图 4 导管架装船位置对导管架下水运动的影响曲线 Fig.4 The effect of jacket loadout position on jacket launching movement |

由图 4可知:随着导管架底部距艏距离增加,连续滑靴压摇臂长度的增加,导管架在驳船上加速滑行的时间越短,获得的加速度越小,因此导管架下潜深度减小,导管架与海底泥面之间的间隙增加,导管架的最大纵倾角度减小;导管架翻转时刻和分离时刻都相应有较大提前,而翻转到分离所需时间变化不大,左摇臂最大反力增大,驳船最大纵倾减小,驳船最大艉吃水减小,驳船最大纵向拍击速度减小,翻转时导管架与驳船之间的相对速度增大。以上所述曲线的变化趋势与导管架底部距艏距离都具有一致的正或负相关关系,而导管架最大纵向拍击速度和最大垂向拍击速度2项指标,均随导管架底部距艏距离的增大而减小,至导管架底部距艏距离为65和55 m时,分别出现极小值,之后曲线趋势改变,即随管架底部距艏距离的增大而增大。另外,翻转时刻导管架所受浮力曲线的总体趋势为正相关,但在65 m处出现一个极小值。

根据拍击速度和摇臂反力2个考察指标,并综合考虑其他指标的权重情况,取导管架底部距艏距离为65 m时的工况为最优工况。

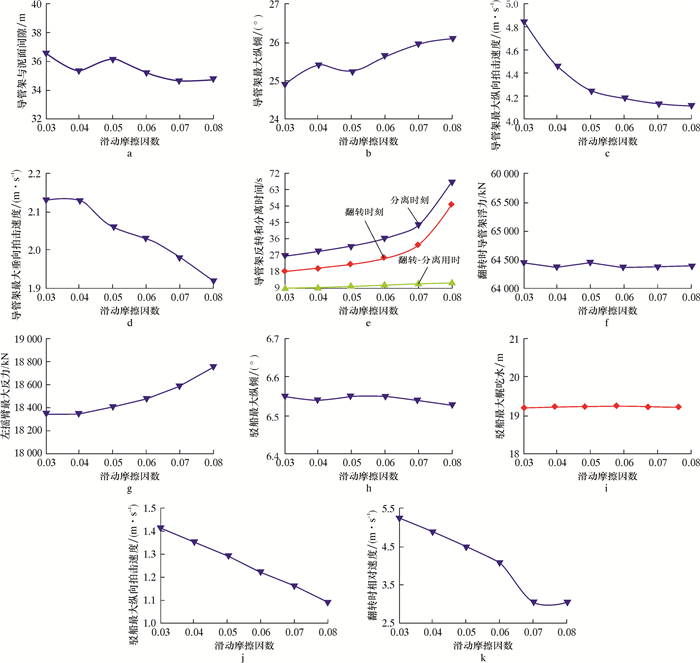

2.5 滑动摩擦因数对下水的影响不同接触面的滑动摩擦因数有较大不同,如木头和聚四氟乙烯之间的静力摩擦因数为0.08~0.25,动力摩擦因数为0.03~0.08;木头和涂有润滑剂的钢板之间的静力摩擦因数为0.10~0.20,动力摩擦因数为0.02~0.12;木头和特氟龙之间的滑动摩擦因数为0.05。因此有必要考察滑动摩擦因数变化对下水影响的敏感性。笔者选择0.03、0.04、0.05、0.06和0.07等5个不同的摩擦因数来研究导管架下水轨迹的变化情况(见图 5)。

|

| 图 5 滑动摩擦因数对导管架下水运动的影响曲线 Fig.5 The effect of coefficient of sliding friction on jacket launching movement |

由图 5可知:随着滑动摩擦因数的增大,导管架与海底泥面之间的间隙总体趋势是减小,但在滑动摩擦因数为0.05时,有极大值出现,表明该工况较优;导管架的最大纵倾角度增大,同样在滑动摩擦因数为0.05时,有极小值出现;导管架在滑移过程中对驳船的作用力增大,因此导管架的最大纵向和垂向拍击速度都有显著减小;翻转和分离时刻都有显著滞后,但翻转到分离所需时间略有增加,说明滑动摩擦因数越大,导管架入水速度越小;左摇臂最大反力有所增大,但变化不明显;驳船最大纵倾略有减小,变化也不明显;驳船最大艉吃水几乎没有变化,驳船最大纵向拍击速度明显减小,翻转时导管架与驳船之间的相对速度明显减小。

根据拍击速度和摇臂反力2个考察指标,并综合考虑其他指标的权重情况,滑动摩擦因数0.05为较优选择。

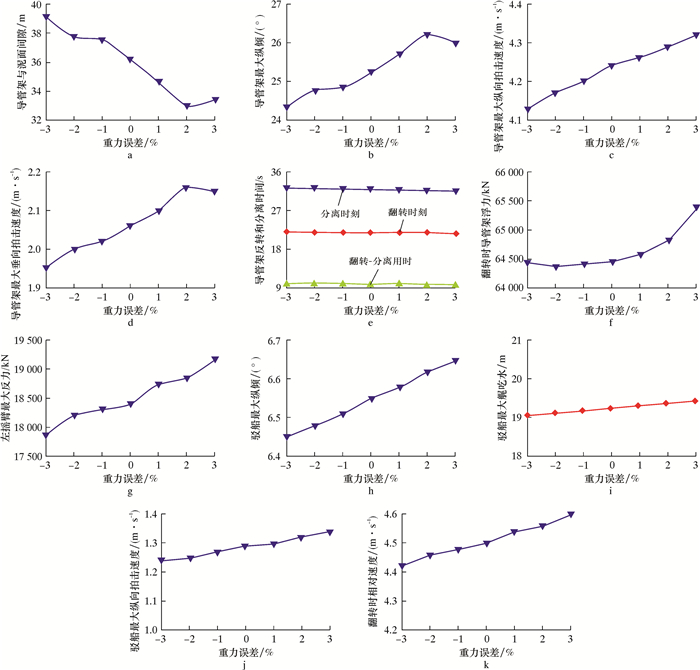

2.6 导管架重力误差对下水的影响规范规定,重力的误差应小于±3%,其中包括浮力的不准确性。图 6给出了导管架重力误差对导管架下水运动的影响曲线。

|

| 图 6 导管架重力误差对导管架下水运动的影响曲线 Fig.6 The effect of weight error of jacket on jacket launching movement |

由图 6可知:随着导管架重力的增加,惯性增大,导管架下潜深度增加,即导管架与海底泥面之间的间隙减小,导管架的最大纵倾角度增大,导管架的最大纵向和垂向拍击速度也都相应增大;翻转时刻和分离时刻都稍有提前,但变化不大,翻转到分离所需时间变化也不大,即导管架下水速度变化不大,左摇臂最大反力增大,驳船最大纵倾增大,艉浸没深度由于压载增加也稍有增大,驳船最大纵向拍击速度增大,翻转时导管架与驳船之间的相对速度增大。

2.7 导管架重心误差对下水的影响x、y、z方向的重心误差分别考虑±0.25、±0.50、±0.75和±1.00 m,每次分析只考虑1个误差因素,对21种工况进行了下水分析。由分析结果可以发现,重心误差对各个考核指标的影响都非常小,即下水运动对重心误差的敏感性很小。

2.8 优化的导管架下水工况数值分析结果根据对导管架下水运动状态规律的研究结果,最终确定优化的下水参数为驳船初始吃水8 m,初始纵倾4.5°,导管架装船位置为导管架底部距艏距离65 m,滑动摩擦因数为0.05。

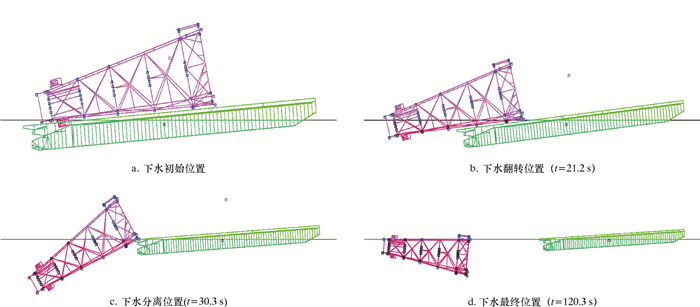

对该优化的下水工况进行三维时域分析。翻转前时域分析的时间步长设为0.2 s;翻转后至分离前,时间步长为0.1 s;分离后为0.5 s。数值模拟结果显示,0.0~21.2 s,导管架在驳船滑道及摇臂上滑动;导管架翻转开始时间为21.2 s;21.2~30.3 s,驳船摇臂开始转动,即导管架重心通过销轴中心,导管架完全在摇臂上滑动;导管架与驳船的分离时间为30.3 s;从30.3 s开始,导管架脱离摇臂,完全滑入水中;至120 s,导管架基本稳定于海面。图 7显示了下水过程的典型位置。稳性分析表明,导管架与驳船在下水过程中保持了良好的稳定性。

|

| 图 7 导管架下水过程典型位置运动轨迹 Fig.7 Typical position trajectory of jacket launching process |

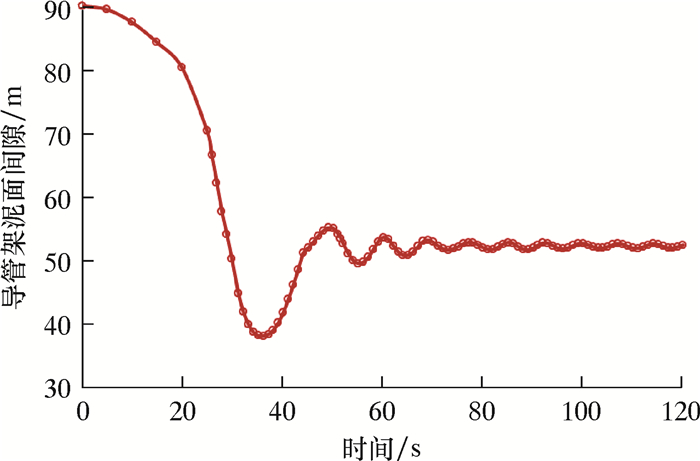

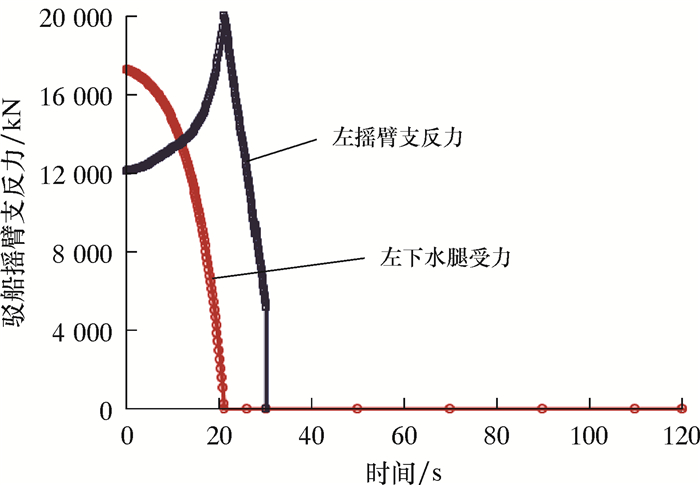

下水过程中,导管架泥面间隙变化如图 8所示。较大的左舷摇臂支反力和导管架底面左边杆件受力变化如图 9所示。由图 8可知,导管架离海底面的底部间隙为38.21 m,大于水深100 m的10%。由图 9可知,翻转时最大摇臂反力为导管架重力的51%,分离时为15%。以上参数均满足安装规范要求[11]。导管架和驳船分离后的相对运动可以通过察看驳船和导管架的相对速度来检查,驳船和导管架分离后向相反的方向运动,X方向的相对速度为4.97 m/s,满足安装规范要求[12]。分离时刻,摇臂转轴和导管架末端的最小间距为6.66 m,大于6.039 m的摇臂深度,满足要求;此外,根据运动速度分析,摇臂的末端与滑靴的前段有明显分离,因此导管架与驳船不会产生碰撞。计算结果表明整个下水过程安全平稳,下水轨迹最终也得到了海上施工现场的验证。

|

| 图 8 下水过程中导管架泥面间隙时历曲线 Fig.8 Time-history curves of clearances of jacket and barge to soil surface |

|

| 图 9 左侧摇臂支反力与导管架下水腿受力时历曲线 Fig.9 Time-history curves of support reaction of left rocket and force on launching truss |

3 结论及建议

(1) 下水驳船/导管架联合体的初始状态的选择是一个复杂并且相互影响的过程,需要综合考虑初始浮态参数对驳船和导管架的多项指标的影响,逐步优化。

(2) 在保持足够稳性的前提下,相比其他下水参数,增加驳船初始吃水和初始纵倾角对减小摇臂反力或导管架下水腿作用力的效果更好,即初始吃水和初始纵倾是摇臂反力或导管架下水腿作用力的敏感性参数。而且,初始纵倾比初始吃水更有效。但是,若初始吃水太小,会造成下水稳性的裕度减小;而初始纵倾和初始吃水都过大,则可能引起导管架滑移停滞,因此需要结合多个指标折中选择。

(3) 滑动摩擦因数对翻转与分离时间、翻转时导管架与驳船相对速度、结构拍击速度等指标影响比较大,采用较大的滑动摩擦因数可一定程度地增加下水过程的稳定性和可靠性。

(4) 设计过程中需要考虑导管架自身结构特点和附属结构对下水姿态的影响。

(5) 滑移下水参数的选择对导管架下水方案的设计至关重要,设计者应该了解各下水参数的敏感性及其对下水结果各指标的影响,选择合理的下水参数值,以保证下水作业安全可靠。

(6) 采用简单分析法分析了导管架对下水参数的敏感性,虽然可以判断下水参数的主次,但优化组合的给出主要基于工程经验而理论依据不足,因此有必要进一步进行正交试验,获得基于统计分析结果的各下水参数的敏感程度和优化的下水工况。

| [1] | 王建龙. 浅谈浅海桩基导管架式采油平台的施工和安装[J]. 海洋技术, 2006, 25(3): 116–121. |

| [2] | 杨小龙, 杨辉, 刘波, 等. 导管架下水时的驳船总纵强度分析[J]. 船海工程, 2013, 42(3): 38–40. |

| [3] | JO C H, KIM K S, LEE S H. Parametric study on offshore jacket launching[J]. Ocean Engineering, 2002, 29(15): 1959–1979. DOI: 10.1016/S0029-8018(01)00108-1 |

| [4] | CAMPBELL R B, LAMB W C, ANGEVINE D R, et al.Instrumentation of the SYU jackets for trans-pacific tow and launch[R]. OTC 6687, 1991. |

| [5] | JO C H, KIM K S, KIM J H, et al.Criterion of offshore jacket launching analysis[C]//The 11th International Offshore and Polar Engineering Conference. Norway:2001. |

| [6] | 徐田甜, 张美荣. 导管架下水驳船的"浮托法"安装改造研究[J]. 船舶, 2009, 20(3): 45–49, 64. |

| [7] | 陈忆宁, 陈刚, 杨建民, 等. 超大型导管架下水过程实测研究[J]. 海洋工程, 2014, 32(6): 9–16. |

| [8] | 杨晓刚. 深水导管架滑移下水的安装分析技术和设计方法[J]. 中国造船, 2003, 44(增刊1): 259–270. |

| [9] | 盛焕明, 陆华刚, 侯金林, 等. LW3-1中心平台导管架ODP结构方案设计[J]. 中国造船, 2013, 54(增刊2): 88–97. |

| [10] | 顾海军. 导管架下水驳船简介[J]. 船舶, 2007(1): 24–25, 33. |

| [11] | GL NOBLE DENTON.Guidelines for the transportation and installation of steel jackets[S]. Germany: GL Noble Denton, 2010. |