2. 北京化工大学机电工程学院

2. College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology

0 引言

注水开发是海上油田稳产增产的重要手段,其注水系统一般采用集约化方式,即在一个平台上配备1套型号及压力等级相同的注水泵系统,经泵增压后的高压水通过1套注水管汇分配至多口注水井[1],且不同注水井地层性质的不均性导致各注水井注入压力和流量不同。因此,在满足最高压力井注入压力的同时,其余各中低压注水井则需要通过阀门节流降压后注入,由此造成了注入环节的大量能量损耗。资料表明,注水系统产生的能耗占到海上平台总能耗的30%~40%[2]。对此,国内外在降低注水系统能耗方面也进行了一系列研究[3-6],如系统优化、脉冲注水和分压注水等,这些方法分别在注水管网和注水形式等方面进行改善,起到一定的节能作用,但阀门节流损失在所难免。针对上述问题,笔者提出使用射流泵替代中低压注水井管线阀门的全新思路,利用射流泵的工作特点[7],抽吸平台上储存的低压水源做补充。与阀门节流的注水系统相比,在注水井注入流量相同的前提下,可降低平台单一高压水泵的供液量,达到节能降耗的目的。

1 渤海某平台注水参数分析渤海某平台2013—2014年各注水井注入压力和流量具体数据见表 1。该平台最高注入压力为13 MPa,使用该平台供应的1 MPa低压水作为射流泵吸入端的补充水源。

| 注水井编号 | 注入压力/MPa | 注入流量/(m3·d-1) |

| 1#~2# | 4~7 | 250~150 |

| 3#~5# | 4~7 | 350~250 |

| 6#~8# | 4~7 | 370~140 |

| 9#~14# | 4~8 | 1 000~600 |

2 射流泵结构初步设计

射流泵是一种利用射流紊动扩散作用进行工作的流体机械,主要由喷嘴、吸入室、喉管和扩散管等组成,其结构如图 1所示。

|

| 图 1 射流泵结构图 Fig.1 Structure of jet pump 1—扩散管;2—喉管;3—喷嘴。 |

工作时,高压流体(红色)经过喷嘴后转为高速流体,在吸入腔内产生低压,携带和卷吸低压流体(绿色);高压流体与低压流体在喉管内部充分混合,产生能量与质量的传递,形成稳定的流动;扩散管起到增压和减小流动损失的作用,最后混合流体(蓝色)从出口流出。依据上述平台提供的注水参数,并参照相关设计理论[8-9]对射流泵进行初步结构设计,其基本性能采用无量纲参数表示,定义如下。

面积比为:

|

(1) |

式中:An、At分别为动力喷嘴和喉管面积,mm2。

流量比为:

|

(2) |

式中:Ql、Qn分别为吸入的低压流体流量和高压流体流量,m3/d。

压力比为:

|

(3) |

式中:pn、pd、ps分别为高压流体压力、出口压力和低压流体入口压力,MPa。

效率为:

|

(4) |

为了提高射流泵工作性能,喷嘴采用流线型设计[10]。依据上述射流泵各结构设计原则以及射流泵工作特性,可设计3种型号射流泵来满足上述平台各注水井注水需求。射流泵主要尺寸参数见表 2。

| 泵型 | 喷嘴直径 dn |

喉管直径 dt |

喉管长度 Lk |

喉嘴距 Lc |

扩散管直径 D0 |

| JP1 | 3.8 | 5.6 | 113 | 2.8~5.6 | 23 |

| JP2 | 4.4 | 6.6 | 113 | 3.3~6.6 | 23 |

| JP3 | 7.4 | 10.9 | 113 | 5.5~10.9 | 23 |

3 射流泵流场数值模拟及结构优化

目前射流泵的设计计算方法仍存在一定的局限性,对于特定的结构只能给出一个范围,其最优参数还需通过数值模拟[11-12]进一步确定。

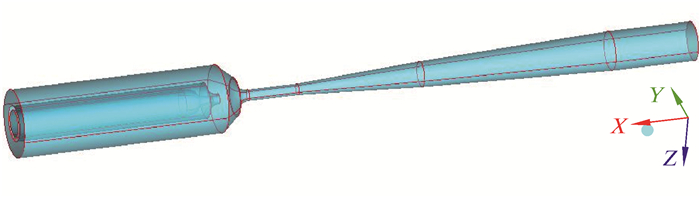

3.1 计算模型及相关设置按照初始设计的射流泵尺寸进行三维建模,忽略吸入室位置对射流泵内流场的影响[13],简化几何结构,得到如图 2所示的计算模型。

|

| 图 2 计算模型 Fig.2 Calculation model |

射流泵内部流动属于不规则区域内的有限空间射流流动,模拟时将其流动简化为定常、不可压缩流,忽略能量交换,采用双精度计算,选择更适合于圆柱射流的Realizable k-ε模型[14]。近壁区的流动采用壁面函数法,压力速度耦合采用SIMPLEC算法。为避免产生数值扩散现象,连续性方程和动量方程的离散均采用二阶迎风格式。入口边界条件设置为压力入口,略大于13 MPa;出口边界条件设置为压力出口,分别对应4~8 MPa的出口压力。各变量(速度、压力和湍动能等)的残差达到10-5以下,进、出口流量稳定且相差在2%以内,认为计算收敛。必要时,调整松弛因子以保证计算结果良好收敛。

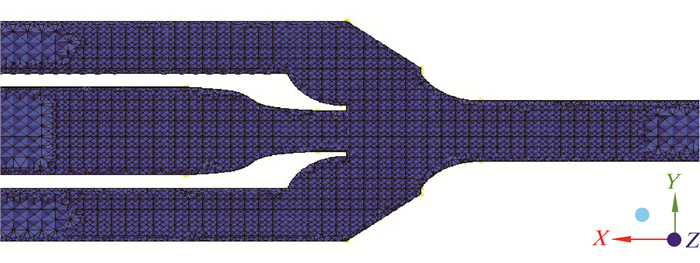

模拟前采用ANSYS ICEM CFD划分网格,以JP3型射流泵为例,调整全局及局部尺寸,分别生成90万(粗)、160万(中等)和270万(细)3种网格,通过不同压力比下的流量比来验证网格的无关性[15],经对比发现,粗网格下的计算结果同中等网格和细网格下的计算结果相比有一些波动,但中等网格和细网格下的计算结果相差不多,因此后续计算均采用160万中等网格进行。由于喷嘴出口到喉管入口这一区域,2股流体混合并发生剧烈能量交换,紊流剪切力和压力脉动较大,在保证网格光滑过渡的前提下,对此区域网格做加密处理。图 3为喷嘴附近的网格情况。

|

| 图 3 喷嘴附近网格 Fig.3 Grid around nozzle |

3.2 射流泵喉嘴距优选

文献[8]指出喉嘴距是影响射流泵性能的重要因素,并且给出喉嘴距的选择范围Lc=(0.5~1.0) D,D代表喉管直径。表 2所示的各射流泵设计参数中,喉嘴距尚且没有具体数值,因此有必要通过数值模拟来确定各射流泵的最佳喉嘴距。

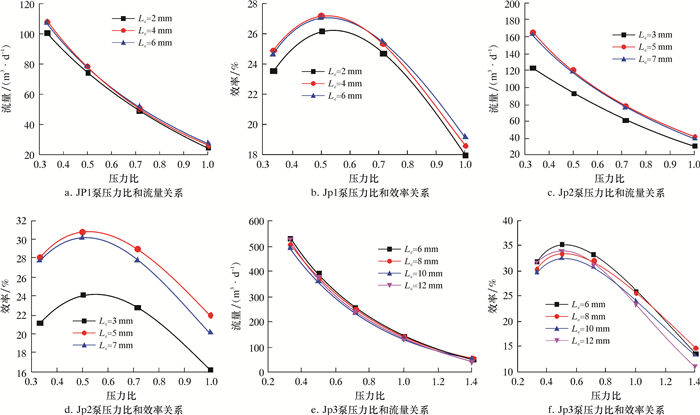

在设计的喉嘴距尺寸范围附近分别取喉嘴距:2、4和6 mm(JP1),3、5和7 mm(JP2),6、8、10和12 mm(JP3) 进行模拟计算,得到各射流泵在不同喉嘴距时的压力比和吸入低压流体流量及效率的曲线图,如图 4所示。JP1型射流泵在4 mm喉嘴距时的吸入低压流体流量最大、效率最高;JP2型射流泵在5 mm喉嘴距时的吸入低压流体流量最大、效率最高;JP3型射流泵在6 mm喉嘴距时具有最大的吸入低压流体流量和最高效率。

|

| 图 4 3种射流泵压力比和吸入低压流体流量及效率的关系曲线 Fig.4 The relation of suction flow rate and efficiency against the pressure ratio of three kinds of jet pumps |

由图 4的对比分析可看出,同一台射流泵的喉嘴距由小变大的过程中,同一压力比条件下,吸入流体的流量和效率同时出现先增大后减小的特点,JP1、JP2和JP3型射流泵存在最优喉嘴距,分别为4、5和6 mm,可使得射流泵的注水量和工作效率同时达到最大。

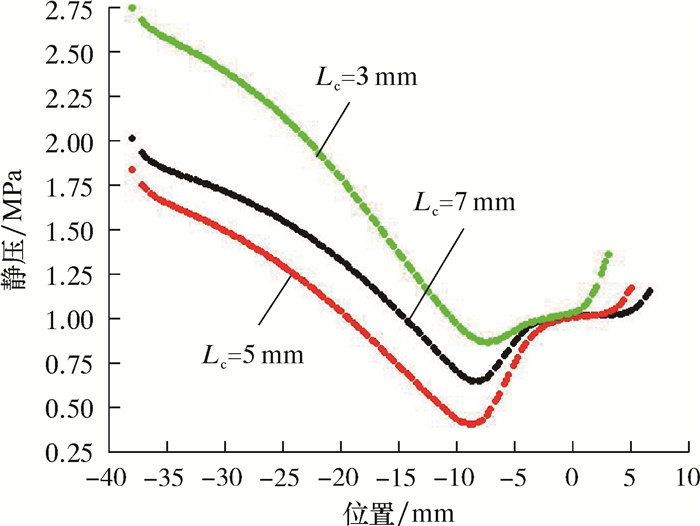

图 5为JP2射流泵不同喉嘴距时喷嘴出口至喉管末端的压力变化情况,图中0 mm位置对应喉管入口所在截面。由图可以看出,3种喉嘴距情况下均在喉管入口内约7 mm处产生较低的静压力,5 mm喉嘴距时产生的压力最低,从而更多地携带低压流体进入喉管。

|

| 图 5 JP2射流泵内不同位置的压力变化 Fig.5 The change of the pressure at different locations in JP2 jet pump |

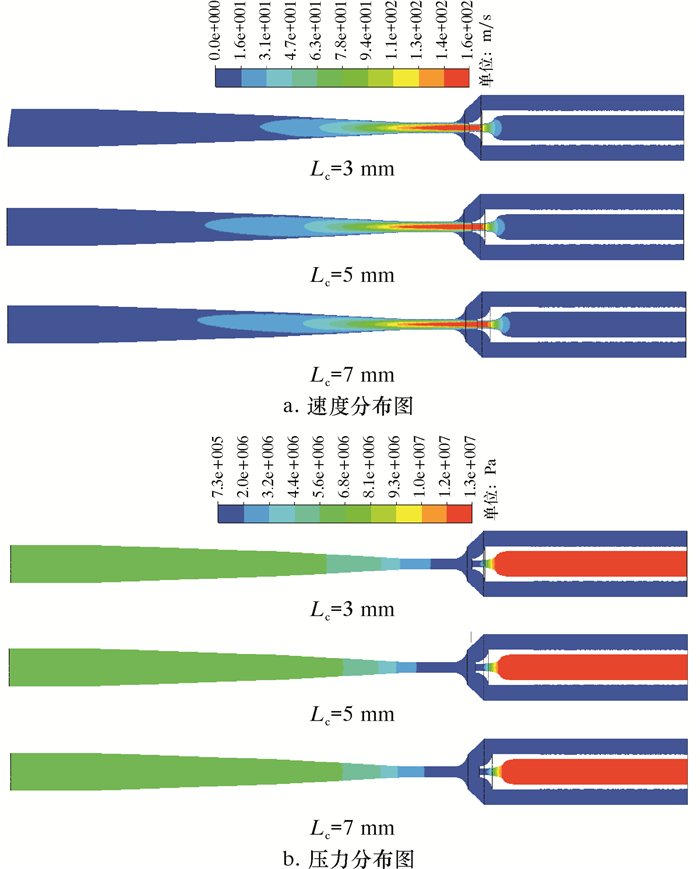

JP2型射流泵内部速度分布云图和压力分布云图如图 6所示。从图 6a可看出,3 mm喉嘴距时,位于喉管内部的红色高速流核区最短,在未达到喉管末端时,流体的速度就已经产生明显衰减,动能转为静压能,原因可能是喷嘴距离喉管入口较近,高速流体从喷嘴喷出后未得到发展而直接进入有限的空间——喉管,未能使高压流体和低压流体产生充分的混合,进而导致高压流体携带低压液体的能力不佳。5和7 mm喉嘴距情况下的流核区长度比较接近,并且都位于喉管末端附近,表明高压流体和低压流体混合较为充分,但经对比可发现,7 mm喉嘴距时的红色流核区略短,原因可能是较长的喉嘴距使得高速流体从喷嘴喷出后产生了一定的喷射损失,从而影响了携带低压流体的能力。从图 6b可看出,5 mm喉嘴距在喉管内产生的蓝色低压区域最大,具有最好的抽吸能力;7 mm喉嘴距时的低压区域略小,抽吸能力次之;3 mm喉嘴距时的低压区域最小,抽吸能力最差。通过对喷嘴出口截面至喉管末端截面的压能变化和速度变化的云图分布来看,JP2型射流泵的最佳喉嘴距为5 mm,此时射流泵的效率最高,具有更好的注入性能。JP1和JP3也有类似规律,此处不再赘述。

|

| 图 6 JP2型射流泵内部速度分布云图和压力分布云图 Fig.6 The internal velocity distribution and pressure distribution of JP2 jet pump |

4 试验过程及结果分析 4.1 试验过程

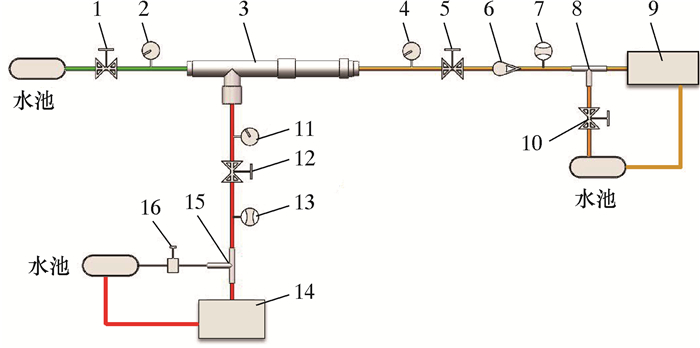

为验证上述各射流泵吸入流量和效率数值模拟的正确性,以清水作为介质进行了射流泵注水性能试验。图 7为射流泵注水性能试验流程图。试验过程中,高压泵将水罐中的水增压后形成高压流体进入射流泵动力入口,低压泵提供的低压流体进入射流泵吸入口,2股流体在射流泵内混合后从出口流出并返回水罐,如此循环。

|

| 图 7 射流泵试验流程图 Fig.7 Test flow chart of jet pump 1—节流阀a;2—压力表a;3—射流泵;4—压力表b;5—节流阀b;6—单向阀;7—流量计a;8—三通a;9—低压泵;10—节流阀c;11—压力表c;12—节流阀d;13—流量计b;14—高压泵;15—三通b;16—安全阀。 |

试验时先连接好JP1型射流泵,打开阀门a和阀门b,关闭其他阀门,启动低压泵对整体流程供水,通过变频器使低压泵出口压力维持在1 MPa;待射流泵出口端出水稳定后,打开阀门d,开启高压泵,通过调整变频器控制高压端压力,逐渐上升并稳定至13 MPa。通过调节阀门a改变射流泵出口压力,使其从4 MPa开始以1 MPa为间隔增加至7 MPa。在动力入口端设有流量计b用以记录高压流体流量,在吸入口设有流量计a用以记录吸入的低压流体流量。试验结束后,将JP1依次更换为JP2和JP3,重复上述步骤,记录测量的压力和流量值。

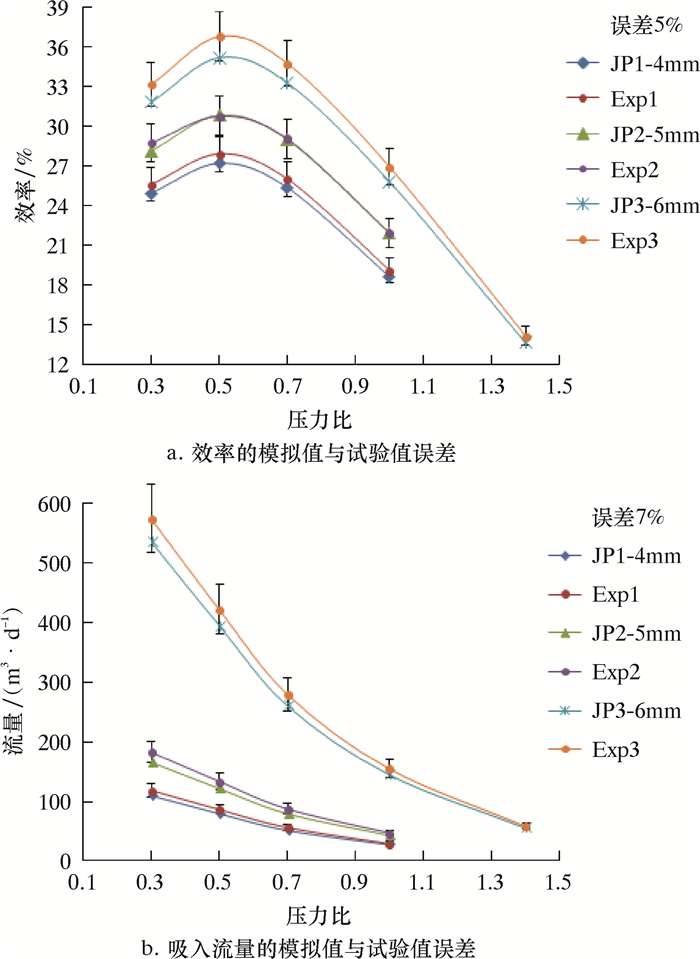

4.2 结果分析图 8为3种射流泵效率和吸入低压流体流量的模拟值与试验值误差比较图。

|

| 图 8 3种射流泵效率和吸入流量模拟值与试验值误差 Fig.8 Errors between simulated and experimental values of efficiency and suction flow rate of three kinds of jet pumps |

从图 8可看出,模拟和试验所得的3种射流泵效率值先增大后减小,效率曲线变化趋势一致,各模拟点和试验点效率值的误差均在5%以内;模拟和试验所得的3种射流泵吸入流量值随压力比增大而减小,曲线变化趋势一致,各模拟点和试验点吸入流量值的误差均在9%以内。这表明研究中所采用的模拟方法具有较高的精度,满足工程应用要求。

表 3为试验射流泵的注入压力和流量数据。从表可看出,JP1和JP2型射流泵注入压力从4 MPa变化到7 MPa,JP3型射流泵注入压力从4 MPa过渡到8 MPa。JP1型射流泵注入流量范围从183 m3/d到272 m3/d,可分别满足1#、2#共2口注水井工作需求;JP2型射流泵注入流量范围从263 m3/d到393 m3/d,可满足3#~5#共3口注水井工作需求;JP3型射流泵注入流量范围从634 m3/d到1 149 m3/d,可满足9#~14#共6口注水井工作需求;对于6#~8#3口注水井,注水流量范围有所扩大,则需要将JP1和JP2型射流泵组合使用,为此设计了橇装组合射流泵。综上,应用JP1、JP2和JP3型射流泵以及橇装组合射流泵,即可满足1#~14#注水井正常工作所需的注入压力和流量。

| 注入参数 | JP1 | JP2 | JP3 |

| 实际注入压力/MPa | 4~7 | 4~7 | 4~8 |

| 实际注入流量/(m3·d-1) | 150~250 | 250~350 | 600~1 000 |

| 试验注入流量/(m3·d-1) | 183~272 | 263~393 | 727~1 149 |

目前常规调压注水系统中,各注水井注入流量为高压泵提供的高压流体流量。在射流泵调压系统中,各注水井注入流量为高压泵提供的高压流体流量与射流泵吸入低压流体流量之和,因此,射流泵吸入低压流体对应的功率即为相对常规调压注水系统节省下来的功率。通过对该平台3种射流泵正常工作时的平均吸入功率进行分析,得到JP1、JP2和JP3型射流泵的平均吸入功率分别为4.15、6.44和17.32 kW,与常规调压注水系统相比,可节约电量140万kW·h,按耗电量1元/kW·h计算,约节约资金140万元,节能效果显著。

5 结论(1) 根据渤海某平台注水参数设计了3种射流泵,通过理论设计及数值模拟优选了JP1、JP2和JP3共3种射流泵的喉嘴距,分别为4、5和6 mm,此时射流泵具有最高的工作效率和最大注水流量。

(2) 通过试验得出了3种射流泵的注入压力和流量关系,JP1型射流泵注入压力为4~7 MPa,注入流量183 ~272 m3/d;JP2型射流泵注入压力为4~7 MPa,注入流量263~393 m3/d;JP3型射流泵注入压力为4~8 MPa,注入流量634~1 149 m3/d。为扩大注水范围,采用组合式的橇装射流泵可满足注入压力4~7 MPa,注入流量183~272 m3/d的注水井。设计的射流泵单独或组合使用可以满足14口注水井注水需求。

(3) 射流泵注水性能的模拟结果和试验结果误差在10%以内,满足工程应用的精度要求。

(4) 应用射流泵节能注水装置,每年可节约电量140万kW·h,节能效果显著。

| [1] | 樊灵, 廖茂林, 刘超, 等. 海上平台注水系统优化设计[J]. 油气田地面工程, 2011, 30(9): 30–32. |

| [2] | 管虹翔, 谭杨, 李海津, 等. 海上注水油田多压力注水系统可行性分析[J]. 钻采工艺, 2014, 37(5): 53–55, 68. |

| [3] | CHABAN F R, JORDAN L C, WILKINSON T W, et al. Integrated field optimization strategy applied to an offshore water injection project[C]. October 30-November 2, 2011, USA:Society of Petroleum Engineers, 2011. |

| [4] | WANG Y X, LIU M, YANG Q H, et al.The pulse water injection research and application in offshore oilfield[C]. February 7-9, 2012, Thailand:International Petroleum Technology Conference, 2012. |

| [5] | 赵福麟, 戴彩丽, 王业飞. 海上油田提高采收率的控水技术[J]. 中国石油大学学报(自然科学版), 2006, 30(2): 53–58. |

| [6] | 程飞, 王怀高, 张辉, 等. 分压注水技术的应用研究[J]. 中国石油和化工标准与质量, 2012, 33(16): 107. DOI: 10.3969/j.issn.1673-4076.2012.16.086 |

| [7] | 孙宝全. 海上油田水力喷射泵采油工艺技术[J]. 石油机械, 2008, 36(10): 60–61. |

| [8] | BROWN K E. 升举法采油工艺[M]. 北京: 石油工业出版社, 1987. |

| [9] | 陆宏圻. 喷射技术理论及应用[M]. 武汉: 武汉大学出版社, 2004. |

| [10] | 熊青山, 安传奇, 刘双亮, 等. 流线型平面喷嘴结构设计[J]. 化工进展, 2009, 28(增刊1): 555–557. |

| [11] | FAN J, EVES J, THOMPSON H M, et al. Computational fluid dynamic analysis and design optimization of jet pumps[J]. Computers & Fluids, 2011, 46(1): 212–217. |

| [12] | 王常斌, 林建忠, 石兴. 射流泵湍流场的数值模拟与实验研究[J]. 高校化学工程学报, 2006, 20(2): 175–179. |

| [13] | ZHU J M, HAN N, LONG X P.Three-dimensional numerical simulation on flow field within a jet pump[C]. October 12-15, 2005, Yichang, China:Asian Fluid Machinery, 2012. |

| [14] | 袁丹青. 多喷嘴射流泵流场的数值模拟及试验研究[D]. 镇江: 江苏大学, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10299-2009102011.htm |

| [15] | XIAO L, LONG X. Cavitating flow in annular jet pumps[J]. International Journal of Multiphase Flow, 2015, 71: 116–132. |