2. 兰州兰石石油装备工程股份有限公司

2. Lanzhou LS Petroleum Equipment Engineering Co., Ltd

0 引言

陆地油气资源正在不断衰落和日渐枯竭,海洋油气资源的开发已成为当前和今后很长一段时期内世界各国竞相发展的重要目标[1]。因此,我国要加大深海钻井关键装备的研发投入,提高自主研发和创新能力,掌握海洋钻井作业核心技术和关键技术[2]。深海钻井设备在配置、可靠度及自动化程度等方面都比陆上钻井装备有着更苛刻的要求,而钻井泵就是海洋石油钻机的关键装置之一。由于海上油气平台空间狭小, 生产操作费用高, 为了使这些平台有效的空间留给不断扩展的任务需要,降低能源消耗,在持续添加新技术组件的同时仍保持海上钻井平台的性能,平台的一些部件就需要进行轻量化设计,即减重。过去几十年制造技术的基本原理只有轻微的变化,设计技术却发生了巨大的变革。轻量化不仅可以节省材料,而且可以在运动结构的动力系统中节省能源。

轻量化设计已广泛应用于运动的机械零件、交通工具以及运动器械中,而在海洋钻井平台尤其是对现有高压钻井泵的结构优化中应用较少。对传统机械设备如钻井泵等,由于成本的原因,其主要采用高强度钢及合理的轻体结构减重[3]。胡俊成等[4]介绍了一种新型五缸钻井泵的研制,尽管其优势较三缸泵明显,但是三缸泵在目前的市场上占有主导地位,有完备的产业链,各类配件齐全,因此,对现有产品进行优化设计很必要。笔者综合应用响应面方法和多目标遗传算法对国内已投产的某型号高压钻井泵泵体做轻量化结构设计,以实现在保证产品原设计寿命的前提下降低能耗和成本。

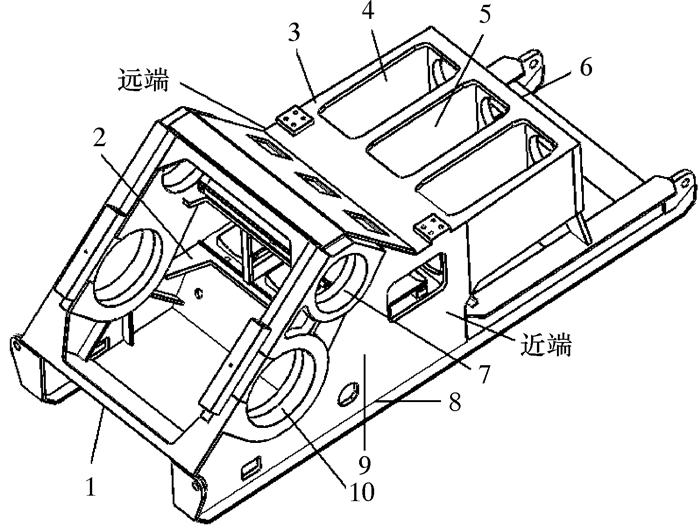

1 模型的合理简化及静力分析研究中,需对模型做合理简化。图 1为简化后的某型钻井泵泵体结构示意图。

|

| 图 1 钻井泵泵体结构示意图 Fig.1 Structural schematic of the drilling pump body 1—后板;2—底板;3—顶板;4—左侧板;5—隔板;6—泵头箱前板;7—主动轴轴承座;8—支撑底座;9—右侧板;10—曲轴轴承座。 |

3个柱塞传递的交替变化的作用力作用于三缸钻井泵泵体上,柱塞中液体的压力作用于泵体前墙板上,柱塞对泵体的作用力通过十字头、连杆、曲轴及曲轴轴承座传递。主动轴(小齿轮轴)和顶置式电机之间通过带传动,其载荷通过两端的轴承座作用于泵体上。因此, 钻井泵的泵体承受着以下载荷:十字头对泵体上下导板的压力, 曲轴作用在泵体上的载荷, 主动轴作用在泵体上的载荷及液体压力作用在泵体前板上的载荷[5]。

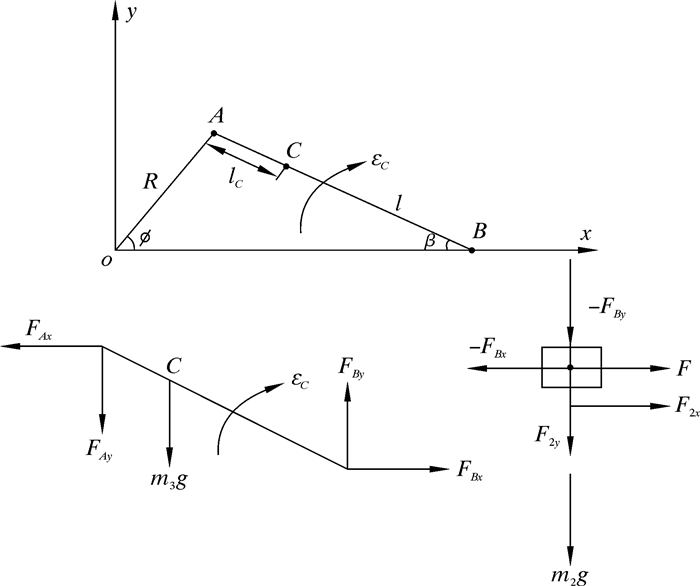

1.1 十字头对泵体的作用力该钻井泵的主要机构整体受力情况如图 2所示。

|

| 图 2 主要机构整体受力图 Fig.2 The overall forces on the main mechanism |

由图 2可得:

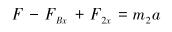

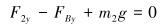

|

(1) |

|

(2) |

式中:F为柱塞受到的作用力,-FBx、-FBy分别为连杆对十字头2个方向的作用力,m2为十字头质量,a为十字头加速度;F2y、F2x分别为导板对十字头的正压力和摩擦力。

F2y与F2x之间满足关系:

|

(3) |

其中

|

(4) |

由连杆的受力分析与平衡条件,可得:

|

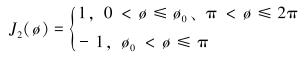

(5) |

式中:FAx、FAy为曲柄对连杆的作用力,L为连杆总长,C点为连杆质心,lC为C点距连杆A端距离,m3为连杆质量,IC为绕C点的转动惯量,系数λ=R/L,R为曲柄半径,Φ为曲柄转角,f2为摩擦因数。

联合式(1)~式(5) 可计算得到FAx、FAy、F2y和F2x等参数,从而确定十字头对壳体导板的作用力。

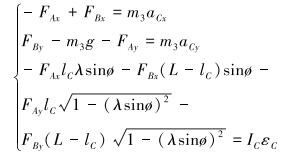

1.2 来自传动轴和液力端的作用力对主动轴和从动轴(曲轴)进行受力分析, 得到传动轴作用在泵体上的载荷,如图 3所示。

|

| 图 3 主、从动轴的空间受力图 Fig.3 The forces on the driving and driven shaft |

主动轴和电机通过胶带传动,由其输入转矩可以计算得到齿轮啮合力分量Fnx和Fny,主动轴两端由轴承座支撑(受力分别为F6、F7),根据受力分析获得作用于泵体上的载荷。钻井泵的3个曲柄按120°布置,当1个柱塞满负荷工作时,另外2个以一定的重叠系数工作。曲轴上的3个偏心轮受到连杆的作用力与偏心轮本身的偏心离心力。由3个偏心轮受到的作用力(Fx(i),Fy(i),i为曲柄号)以及齿轮啮合力,由从动轴(即曲轴)的平衡条件可以求得作用在曲轴两端的载荷(即F4和F5)。

在排出冲程中, 作用在泵头上的液体压力基本为常数, 大小为600 kN, 由连结螺栓作用在泵体前板, 回程中该力大小为0。

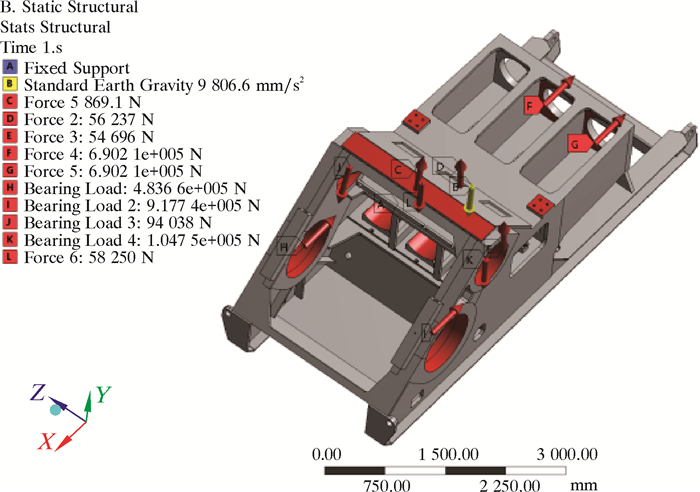

2 响应面模型的建立 2.1 响应面方法响应面方法是数学和统计学方法相结合,用于描述所关注的响应和多个相关输入变量间的关系[6]。应用响应面法构造近似模型,首先要明确采用近似函数的形式,再根据统计试验设计方法在设计空间中选取足够多的设计点,最后运用最小二乘法原理获得近似模型,从而得到拟合设计点的分析结果[7]。2阶多项式响应面模型具有较高准确性,n个设计变量的2阶多项式响应面模型可表示为[8]:

|

(6) |

|

(7) |

式中:y为输出变量,xi为设计变量,n为设计变量的个数,α为待定系数向量,可由最小二乘回归法拟合得到。

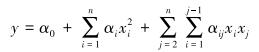

2.2 设计变量确定在泵体设计时,关键支承件主要指侧板、前板和隔板,其受力复杂,彼此之间互相约束影响,但是其又存在一定的减重空间,因此必须仔细分析各参数和优化目标、制约条件之间的关系,为尺寸缩减提供依据。首先将泵体侧板、泵体前板、隔板及隔板开孔尺寸设定为变化参数,其余参数使用原始设定值。对目标函数而言,诸多的泵体模型尺寸对其影响程度不同。因此,需要确定出各参数对目标函数的影响程度,即参数的灵敏度分析,这样也可以避免无关尺寸或影响较低尺寸的涉猎,并减小计算量。各参数对目标函数的灵敏度如图 4所示。

|

| 图 4 设计参数灵敏度分析 Fig.4 Design parameter sensitivity analysis |

从图 4可知,就减重和前板变形目标而言,侧板尺寸最灵敏。初步选择侧板厚度、隔板厚度、隔板开孔长度、隔板开孔高度及顶板厚度为优化参数。

2.3 参数范围设置参数的范围设置如表 1所示。

| 变量 | 初始值 | 上限 | 下限 | 变量说明 |

| DS_d1 | 40 | 40 | 32 | 侧板厚度 |

| DS_d2 | 46 | 50 | 44 | 隔板厚度 |

| DS_d5 | 800 | 1 000 | 600 | 隔板开孔长度 |

| DS_d6 | 400 | 600 | 350 | 隔板开孔高度 |

| DS_d9 | 46 | 48 | 46 | 顶板厚度 |

2.4 中心复合试验设计

在响应面的构建过程中试验点的选择很关键,对响应表面构造的精度有很大影响,不合理的试验点甚至导致构造不出响应表面[9]。

首先,在Solid-Works中根据影响优化泵体结构的关键因素,对泵体建立参数化CAD模型。ANSYS Workbench(AWB)Design Exploration中的数字CAE模型由参数化CAD模型直接通过AWB与SolidWorks软件之间的无缝数字连接接口转化而来。在规划参数值变化区间时需要参考泵体的原始设计变量尺寸。试验点的确定采用中心复合试验设计。响应面模型建立时,在AWB Design Exploration Response Surface仿真模块中通过对试验点的有限元分析获得1组试验数据,在AWB Design Exploration Response Surface Optimization优化模块拟合出目标函数数学模型。在n维可行解区域内运用screening抽样技术抽取均匀分布的样本点,以此作为遗传算法的初始种群[10]。以泵体质量和前板变形为优化目标,初始泵体质量和前板变形为约束条件,参数化模型尺寸为设计变量,建立优化模型。在此基础上,利用多目标遗传优化算法对这一模型进行计算,从而得到最优结构尺寸。

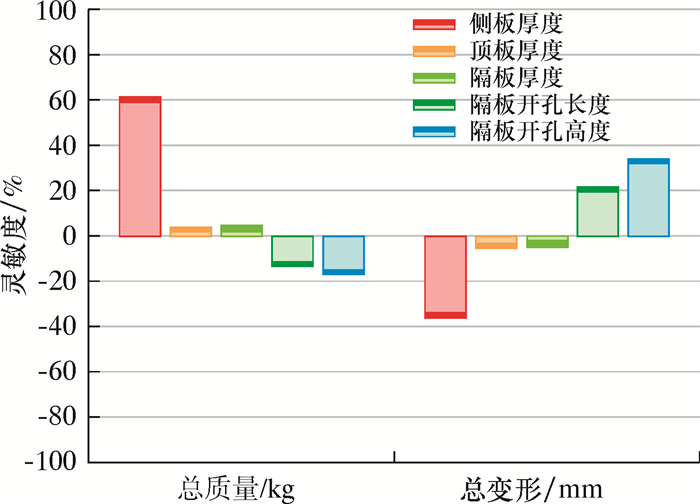

3 基于遗传算法的多目标优化以建立的响应面模型为基础,利用多目标遗传算法NSGA-Ⅱ循环逼近技术对泵体进行优化。

多目标优化算法没有唯一的全局最优解,求解结果是各个目标在不同权重系数下组合的一系列解的集合,即多目标优化问题的Pareto最优解集。就大多数的实际问题,在求得多目标优化问题的Pareto最优解集后,无法只针对目标函数比较解的优劣,需要找出尽可能多的具有代表性的符合要求的Pareto最优解,通过计算得到均匀分布的Pareto最优解之后,根据设计要求和工程实际经验,从中选择1组作为优化问题的最终解。随着多目标遗传算法的不断完善和发展,其在处理多目标优化问题上已显现出了独特的优势。笔者将通过非支配遗传算法对泵体结构进行优化,它在快速排序非支配解、保持有效的精英和种群多样性方面优势明显。

最初生成100个样本,每次迭代100个样本,并在最多20次迭代中找到3个候选点。在泵体的优化过程中,循环逼近模型满足收敛准则,经过467次外循环,得到的Pareto最优解集如图 5所示。

|

| 图 5 泵体多目标优化问题的Pareto最优解集 Fig.5 Pareto optimal solution set for multi-objective optimization of pump |

对计算得到的解依据工程实际进行取整,优化参数对比如表 2所示。

| 变量 | 优化前 | 优化后 |

| 侧板厚度/mm | 40 | 36 |

| 隔板厚度/mm | 46 | 46 |

| 加强板厚度/mm | 40 | 36 |

| 隔板开孔长度/mm | 0 | 900 |

| 隔板开孔高度/mm | 0 | 410 |

| 泵体质量/kg | 13 625 | 12 359 |

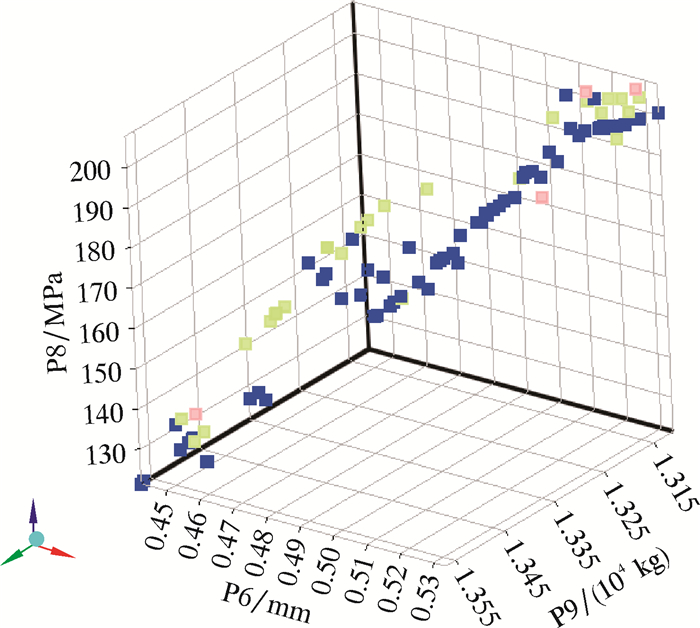

4 对优化结果的验证

根据优化后的参数,重新建立泵体模型,对其进行最大压力工况下的静力学分析,分别以轴承周围变形和泵头箱前板变形为目标,确定优化结果的可靠性。图 6为泵体所受载荷的布置示意图。

|

| 图 6 泵体有限元模型载荷布置示意图 Fig.6 Schematic diagram of load distribution on the pump finite element model |

主动轴和从动轴由人字齿轮连接并传递动力,对于安装有齿轮的轴,其最大弯曲挠度允许值为ymax=0.002l(其中l为轴的长度)[11]。假设轴的远端固定,观察近端轴的变形是否在变形允许范围。

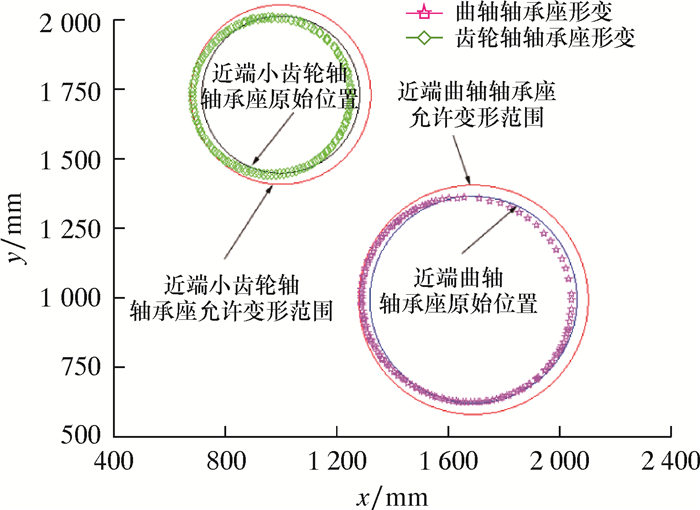

为了更形象地说明小齿轮轴轴承座及曲轴轴承座周围变形和实际位置的关系,绘制二维平面图,并做如下设置:① 由于变形值很小,为更直观展示相应关系把允许变形值放大100倍;② 同样出于更直观显示变形与允许范围的关系,把实际变形放大100倍;③ 图中小齿轮轴轴承座和曲轴轴承座位置为建立模型时在XOY平面内的坐标。

图 7为泵体近端轴承座周围变形允许值、实际变形值和静态位置的对比图。由图可知,泵体上轴承座周围变形在允许范围。

|

| 图 7 泵体近端轴承座坐标位置及形变对比 Fig.7 Coordinate position and deformation comparison of the proximal bearing seat of the pump |

表 3是优化前、后优化目标的变化情况。从表可知,泵体减重达9%左右,而前板变形在允许范围内略有增加。结合图 6和表 3,说明该优化设计方法的应用比较合理。

| 设计变量 | 原始设计 | 文中方法 | 变化比/% | 变量说明 |

| x1/mm | 40 | 36 | 10.00 | 侧板厚度 |

| x2/mm | 46 | 46 | - | 隔板厚度 |

| x3/mm | 40 | 36 | 10.00 | 底板厚度 |

| x4/mm | 26 | 12 | 53.85 | 油池壳厚度 |

| x5/mm | 0 | 900 | 100.00 | 隔板开孔长度 |

| x6/mm | 0 | 410 | 100.00 | 隔板开孔高度 |

| x7/mm | 0.420 1 | 0.446 7 | -6.33 | 前板变形 |

| M/kg | 13 625 | 12 359 | 9.29 | 壳体质量 |

5 结论

(1) 结合响应面模型方法及多目标遗传算法,对某型号高压钻井泵泵体进行了优化设计。通过有限元分析寻找到了影响泵体静动态性能的薄弱环节。

(2) 针对优化问题,建立了3个输出变量的初始响应面模型,利用基于非支配排序遗传算法NSGA-Ⅱ循环逼近的方法来进行优化计算,最后对优化结果进行仿真验证,其结果符合设计要求。

(3) 通过结构优化,泵体在保证原有性能基础上减重约9%。与传统优化方法相比较,笔者所提出的优化方法具有更高效的特点,可以将其应用于类似机械结构的优化设计。

| [1] | 王定亚, 朱安达. 海洋石油装备现状分析与国产化发展方向[J]. 石油机械, 2014, 42(3): 33–37. |

| [2] | 李国勇. 国内海洋石油钻井装备现状及发展前景[J]. 新技术新工艺, 2013(7): 40–42. |

| [3] | 苑世剑. 轻量化成形技术[M]. 北京: 国防工业出版社, 2010. |

| [4] | 胡俊成, 黄新杰, 周东亮, 等. 新型五缸钻井泵研制[J]. 石油矿场机械, 2010, 39(10): 71–74. DOI: 10.3969/j.issn.1001-3482.2010.10.018 |

| [5] | 王复东, 管志川, 刘金荣. WF2000型三缸钻井泵壳体的结构设计与应力分析[J]. 石油矿场机械, 2011, 40(5): 62–66. |

| [6] | KHURI A I, MUKHOPADHYAY S. Response surface methodology[J]. Wiley Interdisciplinary Reviews: Computational Statistics, 2010, 2(2): 128–149. DOI: 10.1002/wics.v2:2 |

| [7] | 吕辉, 于德介, 谢展, 等. 基于响应面法的汽车盘式制动器稳定性优化设计[J]. 机械工程学报, 2013, 49(9): 55–60. |

| [8] | 于海莲, 王永泉, 陈花玲, 等. 响应面模型与多目标遗传算法相结合的机床立柱参数优化[J]. 西安交通大学学报, 2012, 46(11): 80–85. DOI: 10.7652/xjtuxb201211016 |

| [9] | 姜衡, 管贻生, 邱志成, 等. 基于响应面法的立式加工中心动静态多目标优化[J]. 机械工程学报, 2011, 47(11): 125–133. |

| [10] | 彭艳华, 管贻生, 张宪民, 等. 基于复合优化方法立式数控加工中心的多目标优化设计[J]. 振动与冲击, 2012, 31(6): 48–52. |

| [11] | 成大先. 机械设计手册(第2卷)[M]. 5版. 北京: 化学工业出版社, 2007. |