2. 中石化西南石油工程有限公司固井分公司

2. Cementing Company of SINOPEC Southwest Petroleum Engineering Co., Ltd

0 引言

油田生产实践表明,套管在井下主要受到非均匀地层应力的作用[1-6]。岩盐、泥岩塑性流变引起的非均匀挤压及复杂完井方式造成的高压差和交变应力是造成套管损坏的重要原因[7-10]。在复杂井筒条件下,生产套管失效日益增多,严重影响油井作业寿命[11-13]。研究复杂井筒条件下水泥环与生产套管的力学行为显得非常必要,然而目前的测试方法与装置虽然能模拟套管受均匀外挤力,但是不能模拟套管受地层非均匀地应力的过程且液压装置的购置成本较高,高液压设备可操作性也比较低[14]。

针对以前试验方法的不足,笔者提出了一种新的试验方法并研制了相应的试验装置。该试验装置在模拟套管受外挤力时,能够模拟套管受均匀地应力和非均匀地应力的作用,更加符合套管在井下的受力情况,对套管的安全设计及延长油井作业寿命具有重要意义。

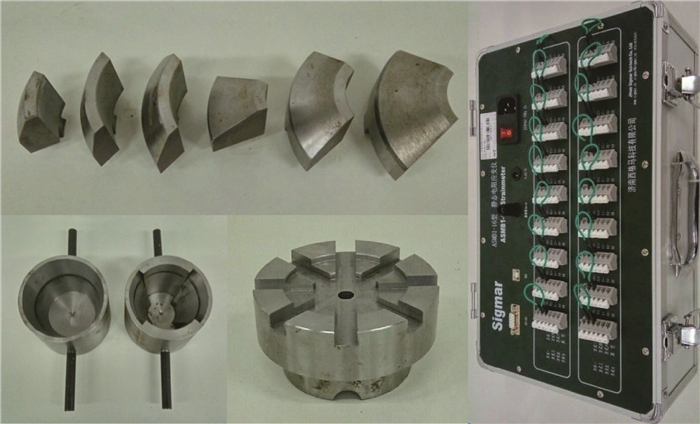

1 试验方法 1.1 试验装置试验装置为自行研制的机械式套管围压模拟装置,它集2项功能于一体:① 模拟套管受均匀外挤力;② 模拟套管受非均匀外挤力。图 1为机械式套管围压模拟装置实物图。该装置主要由底座、滑块、压盖和压力监测系统等构成。

|

| 图 1 机械式套管围压模拟装置实物图 Fig.1 The mechanical casing confining pressure simulation device |

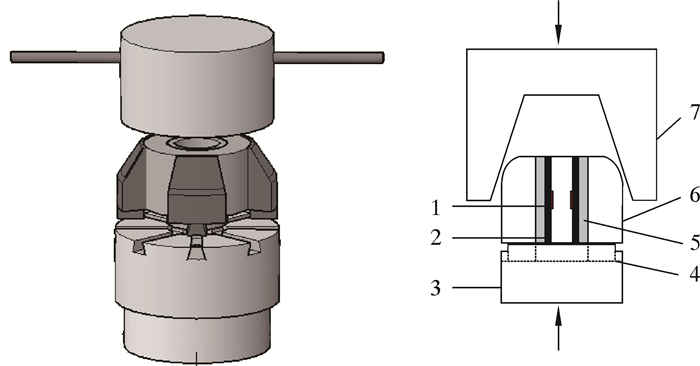

试验装置原理如图 2所示。压盖在压力机的作用下向下移动,接触压件后压件受力向中心移动给套管施加一个外挤力。通过改变滑块与压盖的接触角度来改变滑块对套管施加外挤力的大小。

|

| 图 2 模拟套管受外挤力过程 Fig.2 Simulation process of the casing loaded by the external force 1—应变片;2—套管;3—底座;4—滑槽;5—水泥环;6—滑块;7—压盖。 |

1.2 装置可行性分析

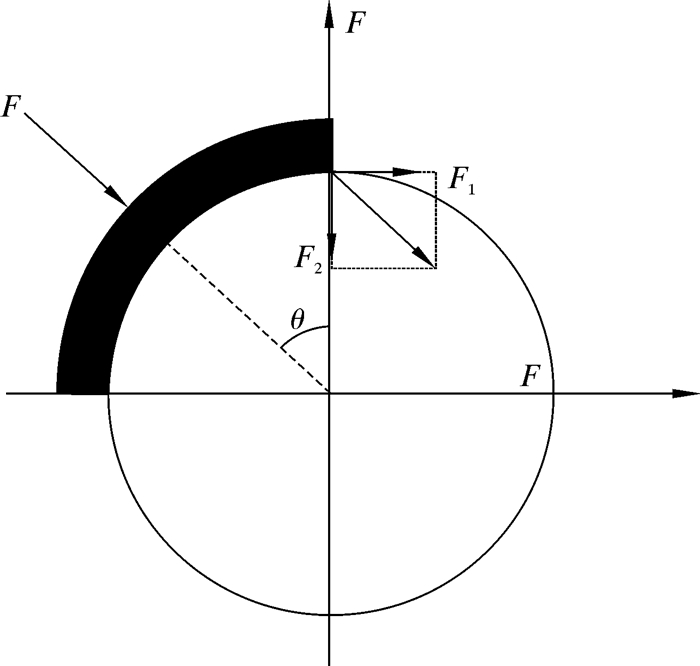

如图 2所示,由于滑块大小和滑块间隙的影响,机械式加压装置没有液压装置施压均匀。通过优化选取滑块大小和滑块间隙减小机械式加压装置施加压力的不均匀度,以满足试验需求。滑块间隙部分的试件没有受到压力,滑块间隙越小,施加压力的不均匀度越小,然而滑块间隙不能无限度减小,因为试验过程中套管挤压变形滑块会靠拢,取滑块间隙为1.5 mm。其次是均分滑块数的选择,最少的滑块数是2块,然而采用2个滑块,套管受压段的分布力最不均匀,这一点通过滑块挤压套管的受力分析来说明。以均分4块的滑块来分析试验过程中套管的受力,如图 3所示。图中的圆代表套管,圆周角为π/4的黑色实体为滑块的俯视示意图。

|

| 图 3 滑块挤压试件受力分析 Fig.3 Force analysis of the sliding block squeezing the specimen |

滑块从径向挤压套管,滑块对称轴线上的力没有被分解,在其余位置分解为对试件的径向力F1和对套管的切向摩擦力F2。因为只有径向力对试件的挤压有作用,套管上受到的力不均匀,所以滑块弧面越窄,即滑块数越多,受压段的分布力越均匀,滑块越多,滑块间隙也越多,间隙增加又使得整个套管受力不均,这里就需要优选一个合理的均分滑块数。优选方法采用施加压力的均布系数来评价,均布系数是指套管受到的力对角度的积分除以均布力与圆周角(2π)的乘积。均布系数计算公式为:

|

(1) |

式中:F为滑块外挤力,N;ξn为均布系数,取值范围是0~1,当系数为1时代表均布载荷,无因次;n为均分滑块数,无因次;α为滑块间隙的角度,(°)。

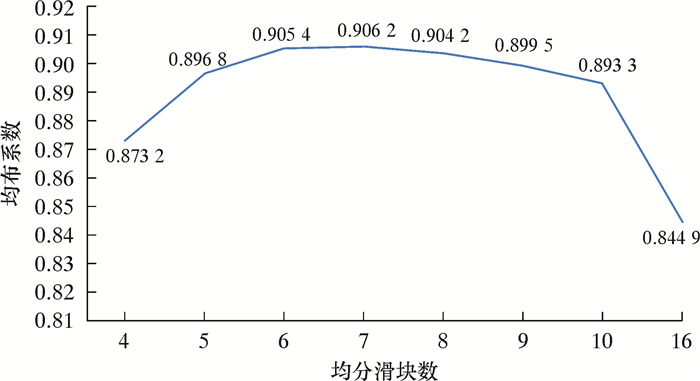

公式(1) 中,受到试件大小和滑块间隙的影响,根据试验需要定套管外径为50 mm,滑块间隙为1.5 mm,可以计算得到不同滑块数的施加压力均布系数,结果如图 4所示。

|

| 图 4 不同滑块数的施加压力均布系数 Fig.4 The applied pressure uniformity coefficient under different number of sliding blocks |

由图 4可知,均分滑块数为6、7、8块时,施加压力的均布系数都在0.9以上,基本上都达到了模拟均布外载的效果,其中均分为6块和7块的均布系数要高于均分为8块的均布系数。值得注意的是,采用6块和7块不利于非均布外载的大小主应力配置,因为试验装置的底座应具有通用性,用不同滑块的组合达到各种外载的效果,其中一种主应力外载模型就是相互垂直的大小主应力,2组滑块相互垂直,用到的4条滑槽也相互垂直,需要均布外载就用到全部滑槽,此时只有均分8块的滑块设计满足这2种要求。综上所述,均分8块的滑块施加的外载均布系数在0.9以上,对应8条滑槽的底座还能配置相互垂直的大小主应力,故该装置具有可行性。

2 评价试验及分析 2.1 试验材料及设备试验所需材料及设备包括机械式套管受力模拟试验装置、ASMB1-16静态电阻应变仪、DZE-300数字式抗折抗压试验机、LM-02数字式测力仪、OWC-118双温强度养护箱、BWS-3-SXR电子计重秤、DS-1高速组织捣碎机、套管-水泥环试件养护模具、BSQ120-20AA应变片、“Ⅱ”形及条形接线端子、套管(外径50 mm,厚5 mm,长60 mm)、嘉华G级油井水泥以及油井水泥添加剂。

2.2 试验过程 2.2.1 套管受外挤力测试件的制备将配制好的水泥浆倒入模具中,将模具放入双温强度养护箱,75 ℃养护3 d后取出,常温下阴干。

根据测点的数量在压盖与压件接触点所对应的套管内壁弧面中心位置画出应变片大小的矩形框,用胶水将应变片贴于矩形框内。将应变片的2条接线与贴于水泥环-套管内壁的接线端子的一端的2个接口焊接,另一端的2个接口分别用2条低噪声线焊接,焊接完成后用万用表测量接线端子两端电阻是否是应变片电阻。用类似的贴片方式制备1个只含1个测点的补偿件。

2.2.2 套管围压测试将套管围压测试装置底座放于压力试验机平台上,接着将制备好的水泥环-套管试件坐于底座圆槽上,将滑块分别放于相应滑槽上,使得滑块内侧紧贴试件,将压盖盖在滑块形成的锥面上;用数据采集线将低噪声线一端的连接端子与应力应变仪的测试通道连接,用数据采集线将补偿件与应力应变仪的公共补偿接口连接起来;将应力应变仪与电脑连接,启动应力应变仪,打开数据采集软件,查找试验装置,设置相关参数,点击平衡和清零。点击保存开始试验,将加载速度控制在0.6 kN/s逐步加载,当压力增加到250 kN时停止保存,结束试验。

2.3 试验结果分析模拟不同外载的装配方式如图 5所示。不同非均布外载下的套管抗挤强度见表 1。

|

| 图 5 模拟不同外载的装配方式 Fig.5 The assembly way of simulating different external loads |

| 外载类型 | 最大值 | 最小值 | 平均值 |

| 均布载荷 | 74.92 | 68.21 | 71.65 |

| 椭圆外载 | 65.38 | 59.71 | 62.19 |

| 双向载荷 | 23.56 | 19.63 | 21.18 |

| 单向载荷 | 10.25 | 8.14 | 9.46 |

由表 1可以看出,当套管外载从均布外载、椭圆非均布外载、双向外载到单向外载,其抗挤强度依次减小,其中,椭圆非均布外载导致套管抗挤强度降低13.2%,双向外载和单向外载分别导致套管抗挤强度降低70.4%和86.8%。套管在单向外载下被挤变形,整个试验时间很短,当发现软件上的曲线陡变且压力机加不上力,此时套管已经变形,即停止试验。从试验结果可以看出,非均布外载对套管的抗挤强度影响非常大。椭圆非均布外载是比较常规的非均布外载模型,即便如此,它的影响程度都达到了10%以上;双向外载和单向外载是井筒条件比较恶劣情况下出现的局部载荷,它甚至使得套管抗挤强度降低70%以上。

实际上,近井地层的地应力都呈非均匀分布,都会呈现一定比例和方向的大小主应力分布,甚至会遇到高硬度地层中的不规则井眼情况,这将导致套管受到局部载荷。为了应对上述种种情况,除了采用高抗挤强度套管外,那就只有依靠水泥环的保护和卸载作用。

3 结论及建议(1) 研制出一套机械式地应力模拟试验装置,该装置能够实现均匀地应力模拟以及非均匀地应力模拟。

(2) 地应力模拟试验装置可以定量地分析出套管受到均匀地应力作用、非均匀地应力作用和套管的受力变化情况。

(3) 该地应力模拟试验装置提拱了一种新的研究套管围压的测量手段,能够模拟均匀地应力和非均匀地应力对套管的作用,一定程度上更符合现场实际情况,更具有实用价值。要探究均匀地应力与非均匀地应力对套管承载能力的影响,还需利用该装置做深入研究。

| [1] | EI-SAYED A H, KHALAF F. Resistance ofcemented concentriccasing strings under nonuniform loading[R]. SPE17927, 1989. |

| [2] | 王国华, 陈正茂, 熊继有, 等. 非均匀载荷下套管偏心对套管强度影响研究[J]. 石油天然气学报, 2012(10): 105–107, 170. DOI: 10.3969/j.issn.1000-9752.2012.10.025 |

| [3] | 王力军, 于永南, 李健, 等. 非均匀地应力下蠕变地层套管的载荷分布[J]. 中国石油大学学报(自然科学版), 2008(1): 86–89. |

| [4] | 曾德智, 林元华, 张莉, 等. 非均匀地应力下套管受力影响因素研究[J]. 石油钻采工艺, 2006, 28(5): 7–9, 81. |

| [5] | 王惠民, 吴华, 靳涛, 等. 准噶尔盆地西北缘油气富集规律[J]. 新疆地质, 2005(3): 278–282. |

| [6] | 房军, 赵怀文, 岳伯谦, 等. 非均匀地应力作用下套管与水泥环的受力分析[J]. 石油大学学报(自然科学版), 1995(6): 52–57. |

| [7] | BURKOWSKY M. Cemented pipe-in-pipe casing strings solve field problems[J]. World Oil, 1981(10): 143–147. |

| [8] | 陈红伟, 范春, 王海祥, 等. 套管损坏地质因素分析及控制技术[J]. 石油钻采艺, 2002, 24(2): 21–23. |

| [9] | 李允子, 李根民. 中原油田复合盐层及其钻井工艺技术[J]. 石油钻采工艺, 1985, 7(6): 20–25. |

| [10] | YANG C H, DAEMEN J K. Experimental investigation of creep behavior of salt rock[J]. International Journal of Rock Mechanics and Mining Science, 1999, 36(2): 233–246. DOI: 10.1016/S0148-9062(98)00187-9 |

| [11] | 张玉荣. 油水井套管损坏机理及修复力学问题研究[D]. 大庆: 大庆石油学院, 2006. |

| [12] | 赵有芳. 国外油田油水井套管损坏综述[J]. 大庆石油地质与开发, 1989(2): 23–25. |

| [13] | 李文魁. 井下套管柱理论分析与损伤修复技术[M]. 北京: 石油工业出版社, 2010: 11-17. |

| [14] | 张吴星. 外压薄壁短圆筒临界失稳压力理论及试验研究[J]. 湘潭大学自然科学学报, 2001(2): 81–83. |