2. 中国石油大学(华东) 石油工程学院

2. School of Petroleum Engineering, China University of Petroleum(Huadong)

0 引言

储油罐在储油过程中,由于重力的作用以及温度和压力的影响,油品中的泥土、石蜡、沙粒、沥青质以及重金属盐类会悬挂在罐壁并且沉降在罐底形成油污[1]。生成的油污既占用储油罐的容量,又影响油品的质量以及油罐的检修,因此要定期对储油罐进行清洗。储油罐的清洗方法主要包括人工清洗法、化学清洗法和机械清洗法[2-3]。目前,我国大多数企业都采用人工清罐法,但该方法存在劳动强度大、安全性低、施工周期长和油料回收率低等问题,显然已经不能达到“绿色、经济、高效”技术指标[4-6]。化学清洗法由于需要使用化学药剂,易对环境造成污染并且投资较大。而与人工清罐和化学清罐相比,机械清罐具有高效、环保和安全等优点[7]。油罐清洗技术正在由人工清洗转向机械清洗,因此提高机械清罐的清洗效率已成为推广机械清罐技术的关键。针对提高清洗效率问题,研究者重点对清罐过程中所用的喷枪进行改进,设计出了不同的喷头,这些喷头均有利于提高清洗效率[8-10]。但只考虑通过改进喷嘴来提高机械清罐的清洗效率显然不够,为了更好地提高机械清罐的清洗效率,除对喷头进行改进外,还需综合分析清罐过程中其他影响因素。笔者对影响清罐效果的因素进行分析,通过Fluent软件对机械清罐同种油清洗过程中储油罐内流场进行数值模拟,借助UDF程序控制清洗喷枪的周期旋转运动,分析了机械喷枪不同旋转速度、不同射流速度以及清洗液不同温度时储罐内流场的速度场和温度场,明确了各因素对清罐效果的影响程度,给出了各参数在实际清罐过程中的最优范围。

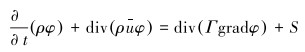

1 理论模型 1.1 基本控制模型储罐内流体流动过程中遵循质量守恒、能量守恒和动量守恒[11],综合3个守恒方程得到统一的数学表达式:

|

(1) |

式中:t为时间,ρ为密度,φ为通用变量,u为流体的平均速度,Γ为扩散系数,S为源项。

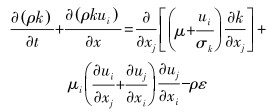

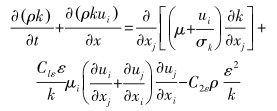

1.2 湍流模型高压射流清罐过程中储罐内流体属于复杂的非稳态湍流运动,选用标准k-ε湍流模型对同种油清罐过程中储罐内流场进行数值模拟[12-14],考虑研究对象为储油罐内流体,将混合物假设为不可压缩流体,对原有方程进行处理,不考虑自定义的源项,Gb=0,YM=0,Sk=0,于是得到:

|

(2) |

|

(3) |

式中:μi为i相流体在t时刻的速度;μj为j相流体在t时刻的速度,x为t时刻此流体质点的空间位置;xi为在t时刻i相流体质点的空间位置,xj为在t时刻j相流体质点的空间位置,μ为流体的动力黏度,k为通用变量,μi为i相流体的动力黏度;ε为湍动耗散度。

模型中其他经验系数根据Launder等推荐值分别取Cμ=0.09,σk=1.0,σε=1.3,Clε=1.44,C2ε=1.92。

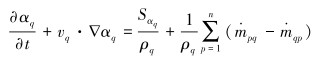

1.3 VOF模型同种油清洗过程中,储罐中原相为空气,后被原油填充,因此确定计算模型为VOF模型,在每个控制体内,油相与气相的体积分数之和为1[15-18]。在VOF模型中,根据求解一相或多相体积分数的连续方程来跟踪相与相之间的界面。对于第q相,方程如下:

|

(4) |

式中:

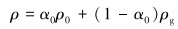

在同种油清罐过程中,如果油相的体积分数被跟踪,那么每一单元中的密度由下式计算:

|

(5) |

式中:α0为油相体积分数,ρ0为原油密度,ρg为空气密度。

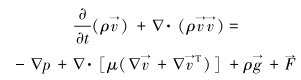

通过求解整个区域内单一的动量方程得到的速度场由两相共享。如式(6) 所示,动量方程取决于通过属性ρ和μ的所有相的体积分数。

|

(6) |

式中:

共享区域近似的一个局限是:在各相之间存在大的速度差异的情形下,靠近界面的速度的计算精确性会受到不利影响。

能量方程表示如下:

|

(7) |

式中:E为能量,Keff为有效热传导,T为温度,Sh为源相。

2 仿真模型利用Solidworks软件建立立式储油罐及射流喷头的三维模型。由于储罐体积较大,而射流喷头体积较小,所以对喷嘴结构进行合理简化,在喷管壁面开出圆孔模拟喷嘴结构。储油罐及清洗设备的结构尺寸如表 1所示。

| 罐体内径/mm | 罐体高度/mm | 喷管直径/mm | 喷嘴直径/mm | 喷管长度/mm | 清洗液密度/ (kg·m-3) |

| 25 640 | 11 230 | 176 | 114 | 5 615 | 880 |

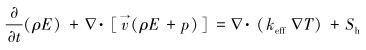

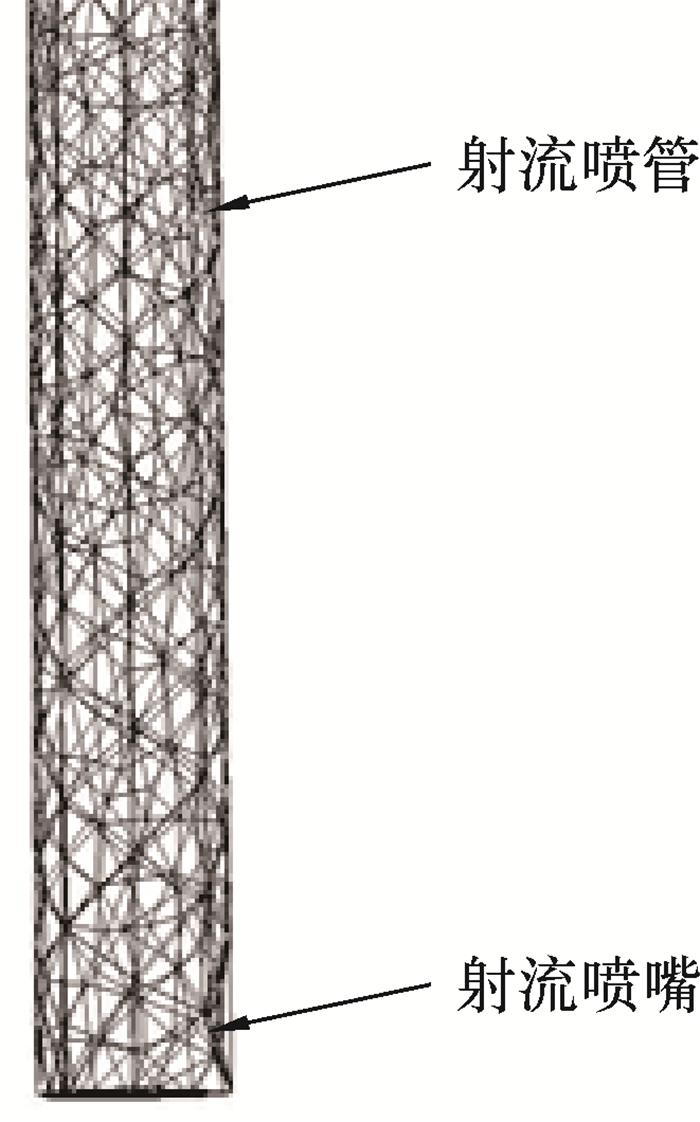

储油罐模型的网格划分采用ANSYS的前处理软件ICEM CFD来实现。选取非结构四面体网格,储油罐实体网格划分如图 1所示。喷嘴及喷头部分网格划分如图 2所示。定义喷管上部入口边界条件为速度入口边界,喷嘴及喷管壁面设置为界面(interface)边界,在设置interface对结合时,选取耦合壁面,其余罐体的边界条件均为wall。

|

| 图 1 非结构化四面体网格示意图 Fig.1 Schematic diagram of unstructured tetrahedral grid |

|

| 图 2 喷管及喷头模型网格示意图 Fig.2 Schematic diagram of grid of the jet pipe and nozzle model |

机械清罐主要包括油移送、油搅拌、同种油清洗、温水清洗和内部最终清扫等过程,其中最主要的清洗过程为同种油清洗过程,所以笔者对同种油清洗过程进行数值模拟与分析,定义各模型清洗液为原油,密度为880 kg/m3,黏度为40 mPa·s。

3 结果分析 3.1 射流速度变化时储油罐内流场分析储油罐机械清罐时,喷枪射流速度会直接影响清洗效果,增大射流速度可以有效将罐壁及罐底附着的油污击碎并清除,进而提高清洗效率。但喷枪的射流速度过大会增大不必要的能量消耗,影响经济效益;更重要的是射流速度过大会对储罐罐壁造成伤害。所以在其他因素不变的情况下,改变射流速度对同种油清罐过程中储罐内流场速度分布进行数值模拟以确定合理的射流速度范围。此模型定义清洗液温度为333 K,喷嘴旋转速度为0.1 r/min,射流速度v分别为25、28、31和34 m/s。

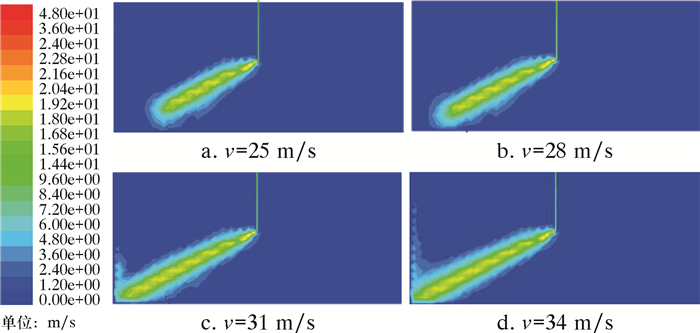

图 3为射流速度由25 m/s增大到34 m/s时xoz截面的速度场云图。比较各云图发现,射流速度增大,射程变化明显。增大射流速度,清洗液到达罐壁的速度增加,射流对罐壁的冲击力增大,有利于快速击碎罐壁污垢,提高清洗效率。然而,清洗过程中喷头存在一定的旋转速度,所以射流到达罐壁的速度存在切向和径向2个方向的速度分量,故取xoy截面速度场云图综合分析清罐效果。

|

| 图 3 不同射流速度下xoz截面速度场变化云图 Fig.3 Variation of velocity field of xoz cross section under different jet velocities |

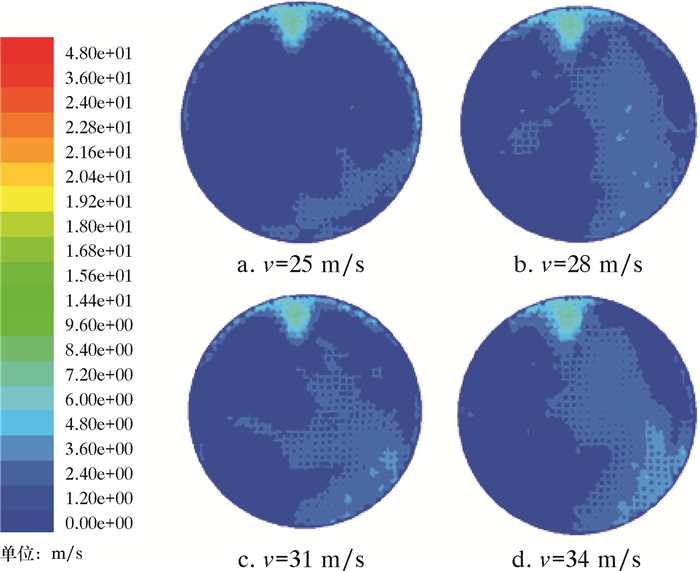

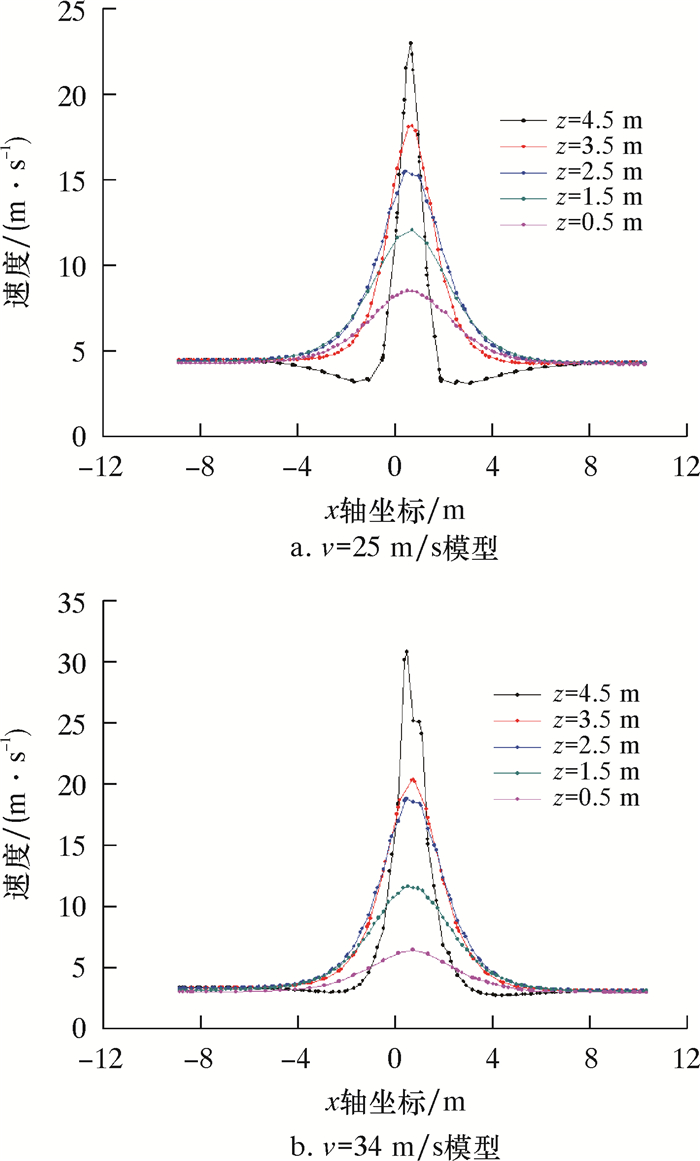

图 4为射流速度由25 m/s增大到34 m/s时距罐底0.5 m处xoy横截面上的速度场云图。从各水平截面的速度场云图对比可以看出,射流速度变化,相同截面上速度波及面积存在显著差异,且速度越大,波及范围越广。为更好地观测射流速度变化对清罐效果的影响,选择多组xoy截面绘制速度曲线进行综合分析,在25和34 m/s射流速度下,取模型在xoy截面上自罐底0.5 m处向上间隔为1.0 m的5组过轴心平行于x轴的水平直线,分别绘制速度曲线,如图 5所示。由图可知,速度自喷嘴开始呈递减趋势,这是重力、罐内气体阻力及流体流动形态等因素影响的结果。在射流清洗过程中,虽然射流速度增大,射流的射程与波及区域都会明显增大,产生的冲击力也会增强,但是射流速度增大的同时也会导致速度衰减梯度大,在射流速度为25和34 m/s时,射流达到罐壁的速度均集中在15~20 m/s之间。综合考虑,建议现场清罐射流速度范围为28~31 m/s。

|

| 图 4 不同射流速度xoy截面速度场变化云图 Fig.4 Variation of velocity field of xoy cross section under variable jet velocities |

|

| 图 5 xoy截面速度变化曲线 Fig.5 Velocity curves of xoy cross section |

3.2 清洗温度变化时储油罐内流场分析

储油罐机械清罐时,清洗液温度也会直接影响清洗效果,提高温度可以更有效地将罐壁及罐底附着的油污溶解清除,并提高清洗液及油污的流动性,进而提高清洗效率。但清洗液温度不可过高,由于机械清罐是长期作业,提高温度伴随着能量的消耗,影响经济效益;温度过高也会使储罐内油污及清洗液中含有的部分烃组分挥发出来,增加作业危险性。所以在其他因素不变的情况下,改变清洗液温度对同种油清罐过程中储罐内温度分布进行分析,以确定合理的清洗温度范围。此模型定义射流速度为31 m/s,喷嘴旋转速度为0.1 r/min,清洗液温度T分别为323、328、333、338和343 K。

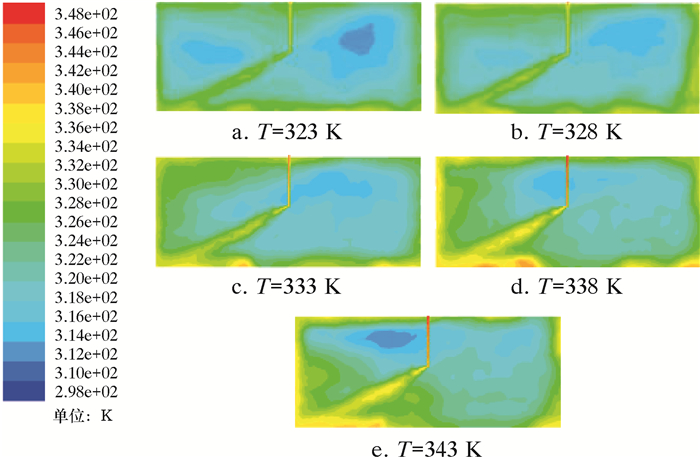

图 6为不同温度下xoz截面的温度场云图。由图可知,清洗液温度越高,储罐内温度也越高,油污更易被清洗。考虑安全及节能因素,对储罐内的温度场进行详细分析,取不同温度下距离罐底0.5 m处的xoy截面温度场云图,结果如图 7所示。

|

| 图 6 不同清洗液温度下xoz截面温度场云图 Fig.6 Temperature distribution of xoz cross section under different cleaning fluid temperatures |

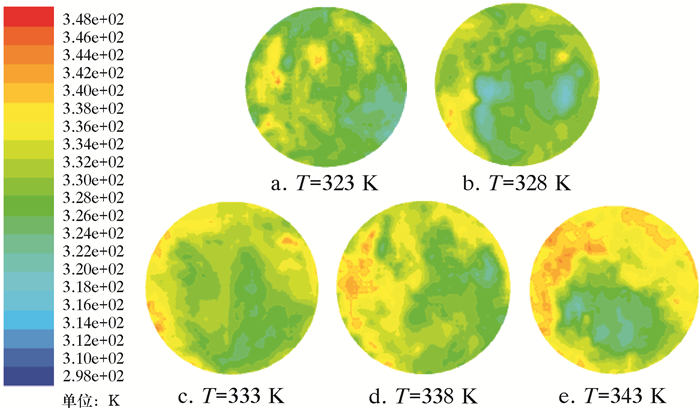

由图 7可以看出,距罐底0.5m处水平截面上高温区域面积较大,温度越高储罐内温度变化梯度越小,高温区域面积越大。以上只是简单地对储罐内温度场随清洗液温度的变化进行定性分析,为明确清洗液温度变化对清罐效果的影响,取不同清洗液温度时模型距罐底不同距离的多组xoy截面温度变化值,绘制温度变化曲线,结果如图 8所示。

|

| 图 7 不同清洗液温度下xoy截面温度场云图 Fig.7 Temperature distribution of xoy cross section under different cleaning fluid temperatures |

|

| 图 8 xoy截面不同模型温度曲线图 Fig.8 Temperature curves of xoy cross section of different models |

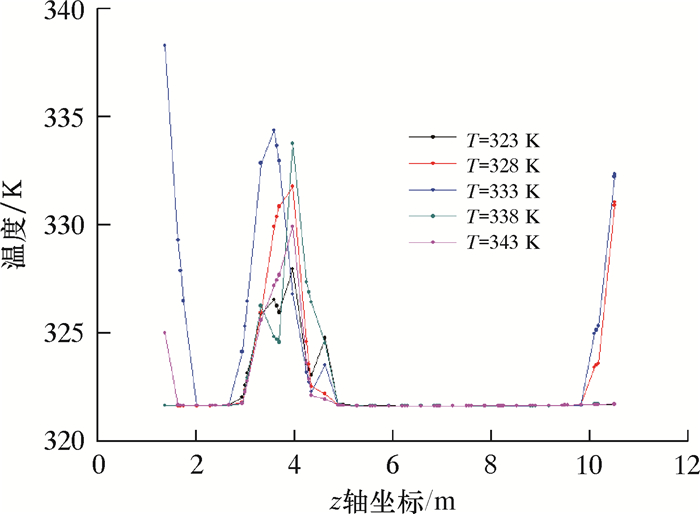

由图 8可见,在同一位置的直线上,5种模型的温度曲线中,温度变化趋势均在射流中心处达到最高,在距离罐底1~3 m及距离罐底5~10 m的2段空间内,清洗液温度的变化对储罐内温度分布产生的影响不明显,重点分析喷嘴所在的待清洗截面上,即距离罐底3~5 m范围内,观察不同温度下各截面的温度曲线图可以发现,在333与338 K温度下起到较好的升温作用,并在罐底及罐壁产生高温边界。而在喷嘴所在水平截面上,不同射流温度产生的温度场变化幅度较大,尤其在罐壁的环形空间产生高温区域。323与328 K 2个模型产生的高温区域明显较小,平均温度较低。考虑到温度过高时,原油组分之间会发生化学反应,并且原油内混有的少量轻质组分会挥发出来,故选取333~338 K为最佳清洗液温度。

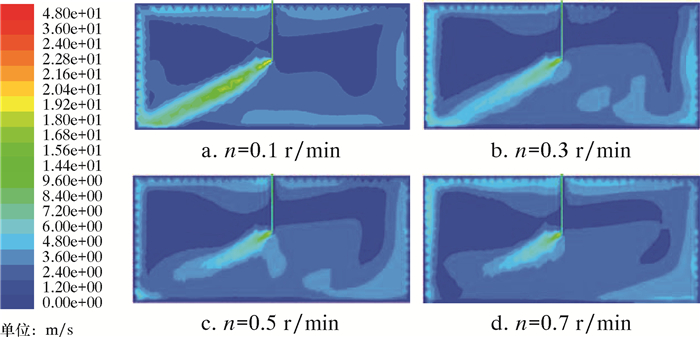

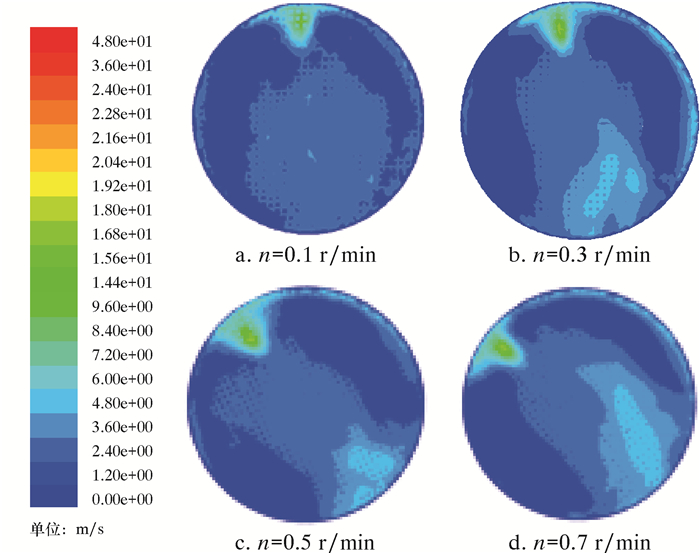

3.3 射流喷头旋转运动时储油罐内流场分析储油罐机械清罐时,喷嘴进行周期性旋转运动,从而保证对储罐进行360°旋转清洗,旋转角速度过大会使法向冲击力过小,切向速度过大。同样,旋转速度过小会使清洗速度变小,降低工作效率。为保证较好的清洗效率,需对喷嘴的旋转角速度进行优选。此模型定义射流速度为31 m/s,清洗液温度为338 K,喷嘴旋转速度n分别为0.1、0.3、0.5和0.7 r/min。

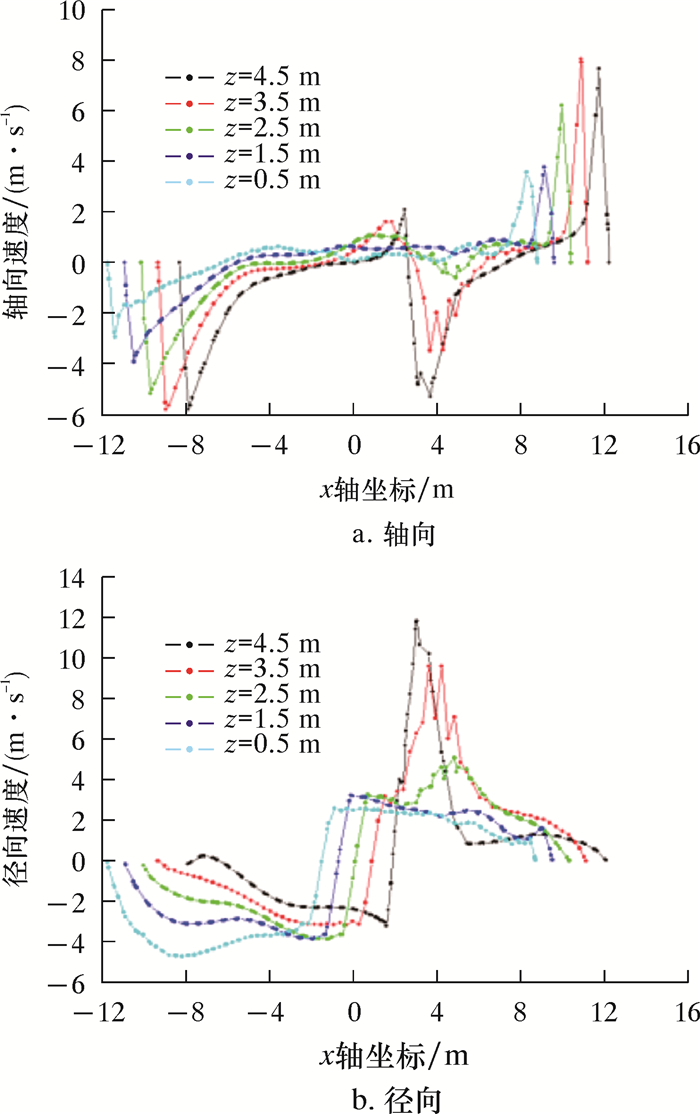

图 9为喷嘴不同转速下清罐模型xoz截面的速度场云图。对比速度云图可以看出,当转速为0.1 r/min时,xoz截面上的速度波及区域较大,但射流到达壁面速度较小;转速为0.3与0.5 r/min时速度波及区域虽有减小,但是射流达到罐壁的速度有很大增加,射流对壁面及罐底的冲击速度较高;转速为0.7 r/min时,速度波及区域以及射流到达罐壁时的速度大小与转速为0.5 r/min时相比无明显变化。考虑喷嘴旋转速度会影响射流到达罐壁时的径向速度和轴向速度,进而影响清洗效果,故取转速为0.3 r/min时多个xoy截面的轴向与径向速度变化曲线,如图 10所示。

|

| 图 9 转速改变时xoz截面速度云图 Fig.9 Velocity distribution of xoz cross section under different RPMs |

|

| 图 10 转速为0.3 r/min模型各截面速度曲线 Fig.10 Velocity curve of each cross section under 0.3 r/min |

由图 10可见,轴向速度在罐底、罐壁及射流中心区域出现波动,主要是因为罐底及罐壁对流体的反向冲击作用,其余区域轴向速度接近0;径向速度在射流中心处取得最大值,距离罐底越近,径向速度越小,轴向速度越大。喷嘴在4种不同旋转速度清洗罐壁时,取距离罐底0.5 m处的xoy水平截面得到的速度云图如图 11所示。

|

| 图 11 转速改变时xoy截面速度云图 Fig.11 Velocity distribution of xoy cross section under different RPMs |

由图 11可见,转速为0.1 r/min时,由于喷枪转速较慢,速度沿储罐内壁向两侧蔓延较少,不利于射流对罐壁作用击碎油垢。转速为0.3和0.5 r/min时,速度波及区域随喷头旋转偏转较为明显,速度沿罐壁向两侧蔓延较为明显,更有利于对清洗中心两侧壁面油垢进行清洗。转速为0.7 r/min时,由于旋转喷头转速较快,对比于0.5 r/min速度波及面积虽有所增大,但射流到达罐壁的速度反而减小。综合考虑以上因素,优选转速0.3~0.5 r/min为最优工况。

4 结论(1) 适当增大射流喷射速度,可以有效增加清洗液的冲击力,有利于快速击碎罐壁污垢,缩短清洗时间,同时增大冲击波及面积,提高清洗效率。考虑罐壁安全及节能因素,最终确定机械清罐射流喷头入口速度优选范围为28~31 m/s。

(2) 不同射流温度产生的温度场变化幅度较大,尤其会在罐壁的环形空间产生高温区域。考虑到温度过高时原油组分之间会发生化学反应,并且原油内混有的少量轻质组分会挥发出来,故优选清洗液温度范围为333~338 K;

(3) 转速的改变不仅会影响清洗液到达罐壁的波及面积,也会影响清洗液到达罐壁时的速度,当喷枪旋转速度为0.3和0.5 r/min时,速度波及区域随喷头旋转偏转较为明显,速度沿罐壁向两侧蔓延较为明显,并且清洗速度较大更有利于对清洗中心两侧壁面油垢的清洗,故优选喷枪旋转速度范围为0.3~0.5 r/min。

| [1] | 李东升, 孙晓艳, 杨海龙, 等. 原油储罐清洗技术述评[J]. 清洗世界, 2011, 27(6): 13–16. |

| [2] | 胡志勇, 吴明, 酆春博, 等. 油罐清洗方法的比较及安全技术措施[J]. 当代化工, 2013(12): 1749–1751. DOI: 10.3969/j.issn.1671-0460.2013.12.049 |

| [3] | 范燕, 樊勇, 李彦慧. 机械清罐技术在长庆油田的应用[J]. 油气田环境保护, 2012, 22(5): 34–36. |

| [4] | 周利坤. 油罐底泥清洗技术研究现状与展望[J]. 油气储运, 2013, 32(3): 229–235. |

| [5] | 袁平, 刘传平, 周金伟, 等. 论原油储罐清洗技术较人工清罐的先进性[J]. 清洗世界, 2014, 30(1): 19–22. |

| [6] | 苏吉鑫, 朱华清, 张的, 等. 储罐机械清洗设备清洗工艺与应用[J]. 管道技术与设备, 2014(1): 49–51. |

| [7] | 杨艳, 孙保平. 机械化清罐的必要性和可行性分析[J]. 设备管理与维修, 2014(增刊1): 206–208. |

| [8] | SRIVATSAL S R.Recovery of oil from oily sludge:4383927[P].1982. |

| [9] | WANG M, YU G L, ZHANG X Y, et al. Numerical investigation of melting of waxy crude oil in an oil tank[J]. Applied Thermal Engineering, 2017, 115: 81–90. DOI: 10.1016/j.applthermaleng.2016.12.085 |

| [10] | 周文会. 高压水射流喷嘴内外部流场的数值模拟研究[D]. 兰州: 兰州理工大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10731-2008113319.htm |

| [11] | 王志强, 王东霞. 浅谈原油储罐机械清洗较人工清洗的优势[J]. 科技创新导报, 2008(26): 200–201. DOI: 10.3969/j.issn.1674-098X.2008.26.198 |

| [12] | MOTT G, BARRY J. A tank in shining armor[J]. Newsweek, 1988, 111(15): 51. |

| [13] | NEMA S, BHARGAVA Y. Designing and testing of self-cleaning recirculating zebrafish tanks[J]. Zebrafish, 2016, 13(4): 369–373. DOI: 10.1089/zeb.2016.1250 |

| [14] | GARIBI A, KAZANOWSKIBY L A. New technology ensures clean storage tanks[J]. Pollution Engineering, 2006, 38(6): 25–31. |

| [15] | 刘金宝, 张清江, 王洪明, 等. 内浮顶储油罐的机械清洗[J]. 油气储运, 2013, 32(5): 532–535. |

| [16] | JOHN S, TIM S. Oil-tank cleaning[J]. Industry Week, 1993, 242(17): 49. |

| [17] | THOMAS A T. Surface roughening of metallic substrates by high pressure pure waterjet[J]. Surface and Coating Technology, 1995, 76: 95–100. |

| [18] | 李玉朵. 三维旋转喷射枪喷嘴的流场模拟与结构优化设计[D]. 太原: 太原理工大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10112-1015603360.htm |